电路板组件、控制器和电机

文献发布时间:2023-06-19 13:48:08

技术领域

本申请属于电机技术领域,具体涉及一种电路板组件、控制器和电机。

背景技术

目前,传统的空调风扇用无刷直流电机内置控制板的PCB板,采用圆环型设计,且产线回流焊贴装时的排版方式为两个连接成一拼板或者单个PCB板直接过回流焊。随着控制方案设计的不断优化,主控芯片的不断集成化,器件不断减少,此种圆环型设计和排版方式的拼板利用率很低,产线生产效率比较低下。

发明内容

因此,本申请提供一种电路板组件、控制器和电机,能够解决现有技术中圆环型设计和排版方式的拼板利用率很低,产线生产效率比较低下的问题。

为了解决上述问题,本申请提供一种电路板组件,包括:

电路板,设有至少两个;所述电路板包括有本体、第一安装部和第二安装部;所述第一安装部和所述第二安装部为所述本体沿不同延伸方向分别延伸而形成;所述第一安装部的延伸方向和所述第二安装部的延伸方向相交,且两者之间的夹角设为预设角度;

一个所述电路板上所述第一安装部或所述第二安装部设在另一个所述电路板上所述第一安装部和所述第二安装部相交的间隔处。

可选地,所述第一安装部的延伸方向和所述第二安装部的延伸方向设为相互垂直设置。

可选地,所述电路板组件还包括有工艺边,所述电路板与所述工艺边之间经邮票孔拼接构成拼板结构。

可选地,所述电路板的部分外周缘与所述工艺边连接。

可选地,所述本体外周缘的一段、所述第一安装部外周缘的一段和所述第二安装部外周缘的一段均与所述工艺边连接。

可选地,所述电路板上与所述工艺边连接的三处,一处位于所述电路板的一侧边上,另两处位于所述电路板的相对侧边上。

可选地,两个所述电路板拼接所述工艺边组成一个拼板单元,所述拼板单元设有多个,沿垂直于所述电路板和所述工艺边连接方向依次连接设置。

可选地,相邻所述拼板单元中相邻所述工艺边相互连接。

可选地,相邻所述工艺边之间设有凹槽,所述凹槽包括V型槽。

根据本申请的另一方面,提供了一种控制器,包括如上所述的电路板组件。

根据本申请的再一方面,提供了一种电机,包括如上所述的电路板组件或如上所述的控制器。

本申请提供的一种电路板组件,包括:电路板,设有至少两个;所述电路板包括有本体、第一安装部和第二安装部;所述第一安装部和所述第二安装部为所述本体沿不同延伸方向分别延伸而形成;所述第一安装部的延伸方向和所述第二安装部的延伸方向相交,且两者之间的夹角设为预设角度;一个所述电路板上所述第一安装部或所述第二安装部设在另一个所述电路板上所述第一安装部和所述第二安装部相交的间隔处。

将电路板设为弯折状,方便多块电路板错位放置而组合使用,能保证在通用性的基础上实现利用率的提高。

附图说明

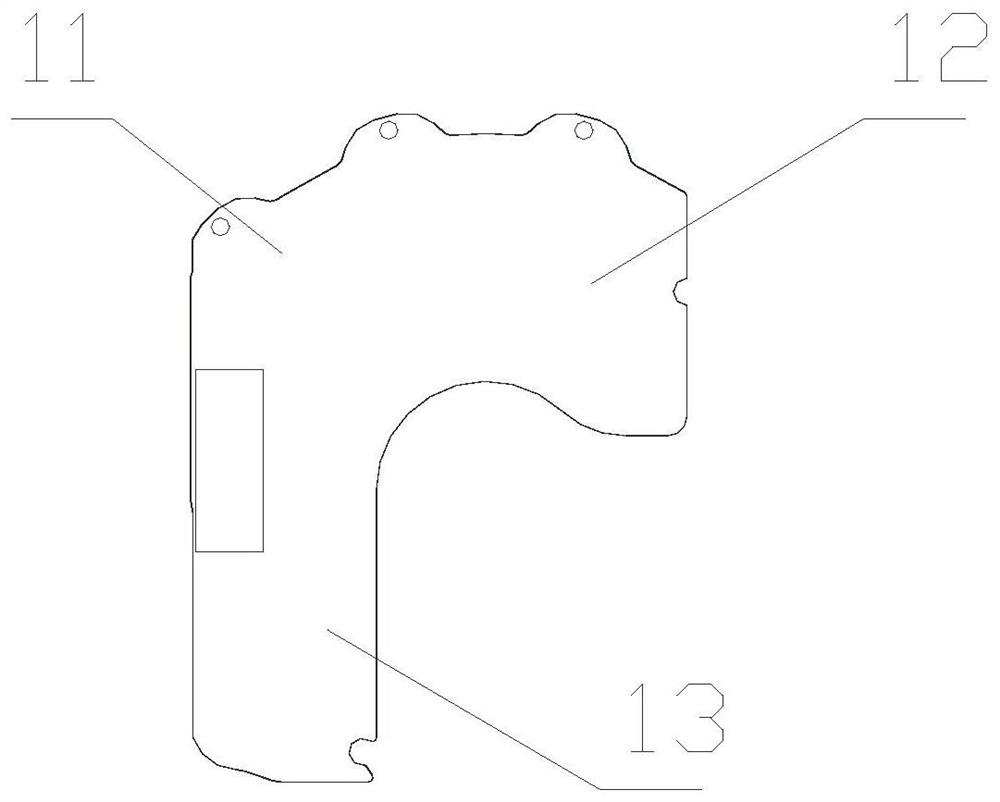

图1为本申请实施例的电路板的结构示意图;

图2为本申请实施例的电路板组件的结构示意图;

图3为本申请实施例图2中局部放大图;

图4为本申请实施例中相邻工艺边的剖面结构图。

附图标记表示为:

1、电路板;11、本体;12、第一安装部;13、第二安装部;2、工艺边;3、V型槽;4、邮票孔。

具体实施方式

结合参见图1至图4所示,根据本申请的实施例,一种电路板组件,包括:

电路板1,设有至少两个;所述电路板1包括有本体11、第一安装部12和第二安装部13;所述第一安装部12和所述第二安装部13为所述本体11沿不同延伸方向分别延伸而形成;所述第一安装部12的延伸方向和所述第二安装部13的延伸方向相交,且两者之间的夹角设为预设角度;

一个所述电路板1上所述第一安装部12或所述第二安装部13设在另一个所述电路板1上所述第一安装部12和所述第二安装部13相交的间隔处。

由于本申请将电路板1设有两个相交设置的分支结构,使得相邻两个电路板1进行错位设置,在电机内置控制板中能扩大电路板1所占面积,而在不改变定子塑封结构的基础上,相对可减小整个控制板的面积。

在一些实施例中,第一安装部12的延伸方向和所述第二安装部13的延伸方向设为相互垂直设置。

将第一安装部12和第二安装部13设为垂直设置,使得电路板1整体为L型结构,方便两个电路板1进行错位放置,利用率高。

在一些实施例中,电路板1组件还包括有工艺边2,所述电路板1与所述工艺边2之间经邮票孔4拼接构成拼板结构。

将电路板1与工艺边2进行拼接,尤其是采用邮票孔4,可以让多块电路板1连接成一大块拼板,从而提高贴片效率;另外还可方便拆分电路板1,通过掰断邮票孔4去拆分。

在一些实施例中,电路板1的部分外周缘与所述工艺边2连接。

由于可能需要拆分电路板1和工艺边2,因此电路板1的部分外周缘与工艺边2连接,使得拆分操作较为简单。

具体的,在本体11外周缘的一段、所述第一安装部12外周缘的一段和所述第二安装部13外周缘的一段均与所述工艺边2连接。

在一些实施例中,电路板1上与所述工艺边2连接的三处,一处位于所述电路板1的一侧边上,另两处位于所述电路板1的相对侧边上。

基于相互错位设置的两个电路板1组合使用,因此在相对侧边上对电路板1进行与工艺边2进行拼接,结构简单,方便操作。

在一些实施例中,两个所述电路板1拼接所述工艺边2组成一个拼板单元,所述拼板单元设有多个,沿垂直于所述电路板1和所述工艺边2连接方向依次连接设置。

采用拼板单元的基础结构进行组合使用,可提高控制板的组装效率,以满足不同控制生产步骤及工艺工序的要求。

在组合方式上,还可沿电路板1和工艺边2连接方向上,对电路板1或工艺边2进行拼接,如图2所示,每四个电路板1和三个工艺边2组合构成的拼板结构。

在一些实施例中,相邻所述拼板单元中相邻所述工艺边2相互连接。具体地,相邻所述工艺边2之间设有凹槽,所述凹槽包括V型槽3。

在相邻拼板单元之间设置凹槽尤其是V型槽3,使得相邻拼板单元可分离,能满足不同的控制器尤其是小型化控制器的使用需求。

根据本申请的另一方面,提供了一种控制器,包括如上所述的电路板组件。

如图2所示的控制器电路板1结构,采用十二个电路板1构成的拼板形式,其中电路板1单板形状为L型,电路板1和工艺边2采用邮票孔4进行连接,并在相邻工艺边2之间设V型槽3结构方便分离。

在保证控制器通用性的基础上,将电路板1设计为L型,减小控制板的面积,实现控制板设计的利用率提高。根据L型结构特点,将十二块板连接拼成为整块的拼板结构,能大大提高控制器的生产效率。拼板结构间增加“V”槽设计,使十二拼板能沿“V”槽分离成三个四拼板结构,以满足不同的控制器生产步骤及工艺工序要求。

根据本申请的再一方面,提供了一种电机,包括如上所述的电路板组件或如上所述的控制器。

无刷直流电机内置控制器采用上述电路板1组件或控制器,控制器内置并通过插针与通孔焊盘焊接的形式将电机三相绕组和控制器连接。由于电机骨架及整体结构固定,更改就会涉及模具变动,成本较大,因此三相插针及出线口的位置固定。为保证通用性,单板板型变化时均要保证UVW三相出针、电源线出线方位不变,因此,以UVW三相出针、电源线出线位置不变为基础,将控制板减小,电路板1设计成特殊的“L”型,整板面积变小,布局更为紧凑,去除了无用的空白区域,从而提高了控制板的设计利用率。

电机控制器主要生产工艺为SMT贴片机回流焊,传统控制器设计为整圆环板,其最佳的拼板形式为两拼的拼板,SMT机一次只能生产贴装两块控制器。但是,本申请可将两块单板以长短边互补排列,板与工艺边2之间以邮票孔4方式连接,将十二块板连接拼成整块的拼板结构。SMT机一次便可生产贴装十二块,生产效率是传统拼板形式的六倍。

其中,“邮票孔4”可由四个φ0.8mm的整圆孔与两个φ0.8mm的半圆孔,孔与孔间距0.3mm构成设计,经验证,此种精妙的邮票孔4设计,使电路板1与工艺边2拥有了足够连接强度,使其不会在贴片生产及运输过程中分离,同时又使手工掰板、分板时对板造成的应力损伤最小。

本申请在拼板结构间增加“V”槽设计,此“V”槽结构主要是为了满足不同生产步骤和工艺工序要求。贴片工序完成后,对于插件器件会有一道波峰焊工艺,插件器件全部采用人工手工插件,由于电机控制板电源线由五根线构成,若以十二拼板形式过波峰焊,则会有六十根线搭在板上,影响产线操作,造成生产异常。同时波峰焊后,下道工序为对强电器件引脚涂电子密封胶及晾干电子密封胶,六十根线搭在板上涂胶基本无法操作。故此拼板结构上增加“V”槽设计,使十二拼板能沿“V”槽分离成三个四拼板结构,到波峰焊、涂胶、晾胶工序时采用四拼板。此种设计在保证回流焊生产提效的同时保证了后续工序的生产优化及质量稳固。

经验证,设计了最优的“V”槽设计要求:当板厚H≥1.6mm时,V槽中间剩余厚度A为板厚H的1/4,公差为±0.1mm;当板厚H<1.6mm时,V槽中间剩余厚度A为板厚H的1/3,公差为±0.1mm。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各实施方式可以自由地组合、叠加。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上所述仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

- 双轴电机驱动控制印刷电路板组件和双轴电机驱动控制器

- 电路板组件、控制器和电机