一种用于含油废水资源化的方法

文献发布时间:2023-06-19 18:30:43

技术领域

本公开涉及含油废水处理技术领域,尤其是涉及一种用于含油废水资源化的方法。

背景技术

工业废水来源广泛,主要包括:油田废水、石油化工的废水、食品加工废水、金属切削液废水和制革废水等。这些行业是我国的耗水大户,也是我国的排污大户。工业废水是指工业生产过程中产生的废水和废液,其中含有随水流失的工业生产用料、中间产物、副产品以及生产过程中产生的污染物。

含油废水中所含的油类物质包括天然石油、石油产品、焦油及其分馏物,以及食用动植物油和脂肪类。从对水体的污染来说,主要是石油和焦油。不同工业部门排出的废水所含油类物质的浓度差异很大,且工业含油废水中常含有多种有毒物质。近年来,工业含油污水的不断排放和溢油事故的频繁发生,导致油水污染问题日趋严重,这不仅对生态环境造成灾难性破坏,而且对人类健康造成严重危害,因此,含油废水的深度净化已经成为工业中必须解决的问题。工业废水的处理方法,不同行业、不同来源的工业废水处理方法有所不同,要根据工业废水的实际来源、产量、含量等进行选择合适的处理方法,同时还要考虑废水处理过程中产生的污泥、残渣的处理利用和可能产生的二次污染问题,以及絮凝剂的回收利用等。常见的各类工业废水处理方法有:化学处理法、生物处理法、物理处理法和物理化学综合处理法。

如授权公告号为CN106430674A的中国专利公开了一种多级阻截式过滤方法,包括含油污废水按序经过波纹斜板过滤单元、粗粒化过滤单元和超滤膜过滤单元的三级过滤;其中含油废水流经波纹斜板过滤单元去除大部分浮油、悬浮颗粒物以及一部分分散油;出水进入粗粒化过滤单元后细小的分散油及部分乳化油经粗粒化过程上浮去除,同时细小的颗粒物进一步沉降处理;最后经超滤膜过滤单元去除乳化油和分散油,即达标排放或回收利用。本发明稳定、可靠,出水含油不超过5ppm,同时COD去除率85%以上,SS去除率97%以上;无需使用化学药剂,无二次污染,然而该方法工艺流程复杂,且进出水压差难以控制。

发明内容

针对现有技术存在的不足,本公开提供一种用于含油废水资源化的方法,该方法工艺简单、绿色、经济,可将含油废水油水分离的同时还能回收利用油相,具有较好的环境和经济效益。

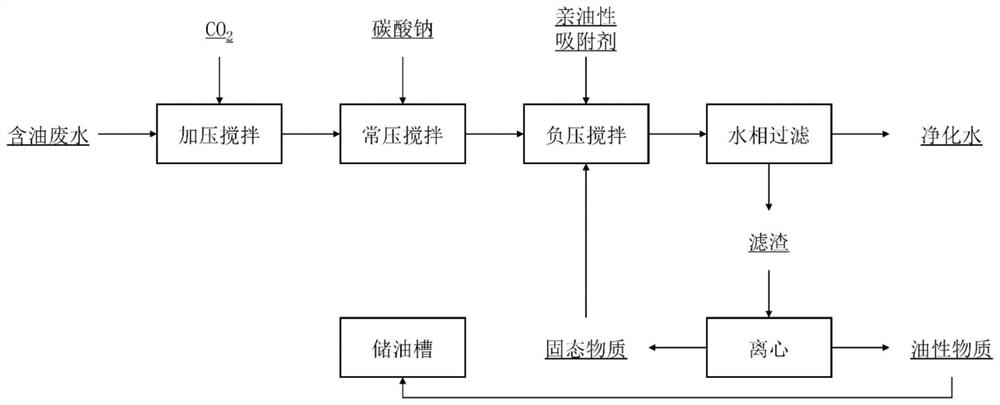

本公开解决上述技术问题所采用的技术方案为:一种用于含油废水资源化的方法,包括以下步骤:

S1:将含油废水加入反应釜中搅拌1~2h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压,向反应釜内添加碳酸钠并搅拌;

S3:将亲油性吸附剂加入反应釜中,并将反应釜在室温和负压下搅拌1~2h;

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理;

S6:将离心出的油相转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

其中,S1中的搅拌温度为70~90℃,温度过低,油性物质在液相中的聚集效率不高,温度过高,CO

S1中通入CO

其中,S2中反应釜内添加碳酸钠,所述碳酸钠用于调节反应釜内液相的pH,所述碳酸钠的添加量视所需pH而定,所述pH范围为7.5~9.5,油性物质在碱性环境下(即pH>7.0)容易被吸附剂吸附,但当pH>9.5时,油性物质又会发生皂化反应,因此pH范围保持7.5~9.5较佳。

其中,S3中所述亲油性吸附剂为用草酸浸渍过的生物活性炭,所述亲油性吸附剂的添加量为2~5kg/m

其中,生物活性炭为椰壳或核桃壳或秸秆。

其中,S5中离心机的转速为15000~18000r/min,这是由于油性物质在吸附剂上的吸附强度较高,转速过低油性物质无法从吸附剂上分离出来,离心时间为60~150s。

和现有技术相比,本申请的有益效果在于:该工艺简单、全过程无二次污染;S5步骤中,通过离心作用,油性物质和吸附剂分离,分离后的油性物质可储存利用,分离后的吸附剂可回用至S3用于再次吸附油性物质,实现吸附剂的回用,绿色又经济。

附图说明

以下将结合附图和优选实施例来对本申请进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本申请范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

图1是本公开的工艺流程图。

具体实施方式

为了使本领域的技术人员更好地理解本公开的技术方案,以下结合附图及实施例,对本公开进行详细、清楚、完整的说明。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

在本发明的描述中,如果有描述到第一、第二只是用于区别技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本领域技术人员应理解的是,在本发明的公开中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

实施例1

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在70℃以400r/min的转速搅拌1h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至8.5;

S3:将亲油性吸附剂(即用草酸浸渍过的椰壳活性炭)按照5kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为17000r/min,离心时间为80s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例2

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在75℃以350r/min的转速搅拌2h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至8;

S3:将亲油性吸附剂(即用草酸浸渍过的核桃壳活性炭)按照2kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为15000r/min,离心时间为90s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例3

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在80℃以200r/min的转速搅拌2h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至7.5;

S3:将亲油性吸附剂(即用草酸浸渍过的秸秆活性炭)按照3kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为16000r/min,离心时间为60s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例4

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在70℃以250r/min的转速搅拌1.5h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至8.3;

S3:将亲油性吸附剂(即用草酸浸渍过的椰壳活性炭)按照3.5kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为17000r/min,离心时间为150s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例5

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在90℃以350r/min的转速搅拌1h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至9.5;

S3:将亲油性吸附剂(即用草酸浸渍过的椰壳活性炭)按照2.5kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为18000r/min,离心时间为130s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例6

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在88℃以100r/min的转速搅拌1.5h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至9;

S3:将亲油性吸附剂(即用草酸浸渍过的核桃壳活性炭)按照4.5kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为17000r/min,离心时间为100s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例7

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在85℃以150r/min的转速搅拌2h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至8.7;

S3:将亲油性吸附剂(即用草酸浸渍过的秸秆活性炭)按照4kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为16000r/min,离心时间为90s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

实施例8

本实施例所述一种用于含油废水资源化的方法,具体包括以下步骤:

S1:将含油废水加入反应釜中在72℃以300r/min的转速搅拌2h,同时向反应釜中通入CO

S2:将反应釜内压力释放至常压、温度降至室温,随后向反应釜内添加碳酸钠粉末并搅拌,调节反应釜内液相pH至9.2;

S3:将亲油性吸附剂(即用草酸浸渍过的核桃壳活性炭)按照5kg/m

S4:将反应釜内搅拌后的混合液通过水相过滤器过滤,净化后的水相从过滤器的底部流出;

S5:将滤渣转移至离心机中离心处理,离心机转速为15000r/min,离心时间为60s;

S6:将离心出的油相物质转移至储油槽,将离心后的固态物质回用至S3,继续吸附油性物质。

经过本工艺,含油废水中油水分离效率达到100%,这表明本发明工艺对油水混合物的分离具有明显的效果。

以上对本申请进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以对本申请进行若干改进和修饰,这些改进和修饰也落入本申请权利要求的保护范围内。

- 一种含磷废水的循环利用及废物资源化利用的方法

- 一种含低浓度硫酸分散染料废水的资源化利用方法

- 一种高浓度废水资源化利用的方法

- 一种粘胶纤维酸性废水资源化利用的处理方法

- 一种含油废水资源化和废水处理系统及其处理方法

- 一种含油废水资源化和废水处理系统