一种可调节结构的注塑模具

文献发布时间:2023-06-19 19:16:40

技术领域

本发明属于注塑模具技术领域,具体涉及一种可调节结构的注塑模具。

背景技术

模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成;它主要通过所成型材料物理状态的改变来实现物品外形的加工。其具有特定的轮廓或内腔形状,应用内腔形状可使坯料获得相应的立体形状。但特定的轮廓或内腔形状只会使坯料获得相应的立体形状,在制作其他尺寸或者其他造型的物品时,需要另做一个模具,造成成本升高,适用范围小等结果。现有的可调节结构的注塑模具多以多个活动板为调节单位,通过对可调活动板的调节对内部模具形状进行调节并固定,但这种方式无法满足过于复杂及精密的零件注塑。在进行结构复杂的零件注塑时,仍然需要另做模具。

发明内容

为克服现有技术的不足,本发明提供了一种可调节结构的注塑模具,有益效果为本发明能够通过调整满足结构复杂的零件注塑需求。

本发明解决其技术问题所采用的技术方案是:

一种可调节结构的注塑模具,包括底座,底座内侧底面上滑动连接有底面推板,底座内侧左右面皆滑动连接有侧面推板,两个侧面推板之间铰接有两个能够固定模具外侧形状的侧面链板,所述侧面推板及侧面链板下端贴合在底面推板上表面,底面推板上粘接有下模软壳,下模软壳设置在两个侧面推板及两个侧面链板之间,下模软壳上方设置有上模软壳,上模软壳插接在两个侧面推板及两个侧面链板之间,下模软壳及上模软壳内部填充有固定沙。

所述下模软壳下端设置有真空孔,真空孔周围设置有粘接区,粘接区粘接在底面推板上。

所述上模软壳上端粘接有压沙板,压沙板上粘接有复合管路的一端,复合管路的另一端粘接在上模软壳下端。

所述下模软壳及上模软壳材质为高强度高弹力薄橡胶。

所述固定沙为非金属无机材料,颗粒直径为0.5mm-1mm。

所述复合管路内部设置有上模抽真空管路,上模抽真空管路一端穿出压沙板并连接真空发生器,上模抽真空管路另一端粘接在复合管路内壁上,并通过复合管路连通上模软壳内侧。

所述复合管路内部设置有灌液管路,灌液管路一端穿出压沙板并连接注塑机构,灌液管路另一端粘接在复合管路内侧,并与复合管路出口平齐。

所述底面推板上设置有连通孔,连通孔内侧粘接有下模抽真空管路,下模抽真空管路穿过底座并连接真空发生器。

所述上模抽真空管路及下模抽真空管路末端皆连接有滤网,两个滤网分别粘接在复合管路的内壁及底面推板上。

所述侧面链板包括多个链板,左右相邻设置的两个链板相互铰接,多个链板上皆设置有挡板插槽,相邻两个链板的挡板插槽内部插有挡板。

附图说明

下面结合附图和具体实施方法对本发明做进一步详细的说明。

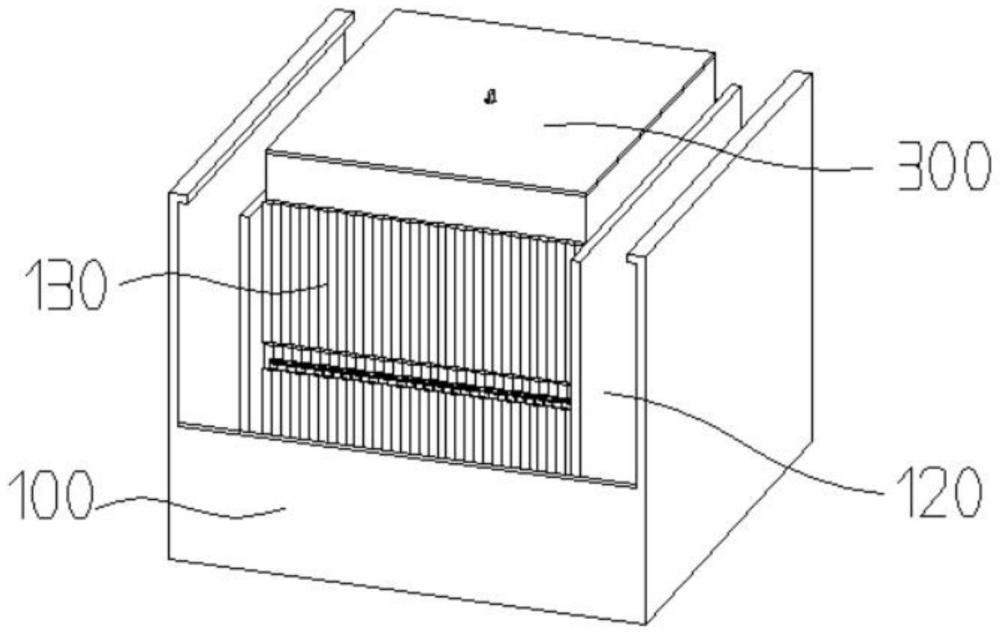

图1为一种可调节结构的注塑模具的整体结构图;

图2为一种可调节结构的注塑模具的整体剖视结构图;

图3为下模软壳翻转后的结构示意图;

图4为上模软壳的结构示意图;

图5为上模软壳翻转后的结构示意图;

图6为上模软壳及下模软壳合拢后的内部结构剖面图;

图7为复合管路的位置示意图;

图8为复合管路的结构示意图;

图9为复合管路翻转后的位置示意图;

图10为下模抽真空管路的位置示意图;

图11为底面推板的结构示意图;

图12为侧面链板的结构示意图。

具体实施方式

如图1至图2所示:

所述可调节结构的注塑模具包括底座100,底座100内侧底面上使用第一电动推杆滑动连接有底面推板110,底座100内侧左右面皆使用第二电动推杆连接有侧面推板120,两个侧面推板120之间铰接有两个能够固定模具外侧形状的侧面链板130,所述侧面推板120及侧面链板130下端贴合在底面推板110上表面,底面推板110上粘接有下模软壳200,下模软壳200设置在两个侧面推板120及两个侧面链板130之间,下模软壳200上方设置有上模软壳300,上模软壳300插接在两个侧面推板120及两个侧面链板130之间,下模软壳200及上模软壳300内部填充有固定沙140,上模软壳200及下模软壳300皆连通真空发生器;

注塑模具投入使用前,根据待注塑零件样件尺寸,启动第一电动推杆和第二电动推杆,使第一电动推杆和第二电动推杆分别带动底面推板110及侧面推板120移动,从而调整下模软壳200外形尺寸,将注塑零件置于下模软壳200上表面,并将上模软壳300覆在下模软壳200上方,保证下模软壳200上表面与上模软壳300下表面贴合,并完全包覆待注塑零件样件,然后启动真空发生器,分别将下模软壳200与上模软壳300内部气体抽尽,使固定沙140受大气压力相互压紧,下模软壳200与上模软壳300紧贴于固定沙140外侧,将内部的固定沙140完全固定,从而形成形状确定,可投入使用的注塑模具上下模;其次,在需要更换待注塑零件时,关闭真空发生器,使空气进入下模软壳200与上模软壳300内部,使下模软壳200与上模软壳300内部气压平衡,固定沙140重新松散,从而可以重新塑形成新待注塑零件样件形状的注塑模具上下模;同时,由于下模软壳200与上模软壳300内部填充物为固定沙140,在包覆待注塑零件样件,能够满足复杂零件细节的注塑要求。

如图3所示:

所述下模软壳200下端设置有真空孔201,真空孔201周围设置有粘接区202,粘接区202粘接在底面推板110上;

当待注塑零件需要更改时,下模软壳200受底面推板110及侧面推板120移动变形,粘接区202粘接在底面推板110上,从而保证真空孔201的位置不会移动,同时能够以粘接区202为中心,对下模软壳200进行定位,防止下模软壳200调整过程中位置产生移动。

如图4及图5所示:

所述上模软壳300上端粘接有压沙板310,压沙板310上粘接有复合管路320的一端,复合管路320的另一端粘接在上模软壳300;

将上模软壳300放置在下模软壳200上后,将压沙板310下压,使上模软壳300内的固定沙140下落,完全包覆住中间的待注塑零件样件,尽量减少内部空隙,保证塑形后的注塑模具上下模强度满足要求。

进一步的:

所述下模软壳200及上模软壳300材质为高强度高弹力耐热软性薄材料;能够在下模软壳200及上模软壳300形状改变时保持一定的强度,同时对待注塑零件样件进行完全包覆,防止出现无法注塑的死角,同时在灌液时不会产生老化,影响模具使用寿命。

如图6所示:

所述固定沙140为非金属无机材料,颗粒直径为1mm;在受到底面推板110及侧面推板120的推力时,固定沙140能够完全包覆在待注塑零件样件表面,同时不会因抽真空带来的压力而粘合,在向下模软壳200及上模软壳300内部注入气体后,固定沙140能够立即散开,以便进行下一次模具塑形。

如图7至图9所示:

所述复合管路320内部设置有上模抽真空管路330,上模抽真空管路330一端穿出压沙板310并连接真空发生器,上模抽真空管路330另一端粘接在复合管路320内壁上,并通过复合管路320连通上模软壳300内侧;

当上模软壳300完成对待注塑零件样件的包覆后,启动外部的真空发生器,能够通过上模抽真空管路330将上模软壳300内部的空气完全抽干,使大气压力将上模软壳300内部的固定沙140相互压紧,从而形成形状确定,可投入使用的注塑模具上模。

进一步的:

所述复合管路320内部设置有灌液管路340,灌液管路340一端穿出压沙板310并连接注塑机构,灌液管路340另一端粘接在复合管路320内侧,并与复合管路320出口平齐;

当注塑模具塑形完成后,注塑机构通过灌液管路340进行对注塑模具的注塑,以进行待注塑零件的制作;同时,由于复合管路320与灌液管路340之间存在空隙,能够通过管路空隙起到排气作用,保证注塑平缓顺利完成。

如图10及11所示:

所述底面推板110上设置有连通孔111,连通孔111内侧粘接有下模抽真空管路112,下模抽真空管路112穿过底座100并连接真空发生器;

当下模软壳200完成对待注塑零件样件的包覆后,启动外部的真空发生器,能够通过下模抽真空管路112将下模软壳200内部的空气完全抽干,使大气压力将下模软壳200内部的固定沙140相互压紧,从而形成形状确定,可投入使用的注塑模具下模。

进一步的:

所述上模抽真空管路330及下模抽真空管路112末端皆连接有滤网150,两个滤网150分别粘接在复合管路320的内壁及底面推板110上;通过滤网150对固定沙140的阻隔,可保证在真空发生器进行抽真空时,上模软壳300及下模软壳200内部的固定沙140不会进入上模抽真空管路330及下模抽真空管路112内,造成流失及堵塞,影响注塑模具使用寿命。

如图12所示:

所述侧面链板130包括多个链板131,左右相邻设置的两个链板131相互铰接,多个链板131上皆设置有挡板插槽132,相邻两个链板131的挡板插槽132内部插有挡板133;

当底面推板110及侧面推板120分别受第一电动推杆及第二电动推杆控制移动时,根据待注塑零件样件大小从两侧向中间依次抽出相应数量的挡板133,使两个被抽出挡板133的链板131能够活动,从而保证塑形完成的注塑模具上下模外侧面皆为平面,从而更容易完成注塑过程取出零件后上下模的重新对齐。

- 一种进胶料可调的注塑模具

- 一种螺纹起始牙可调的注塑模具

- 一种抽芯距可调的内抽芯注塑模具

- 一种可调节的注塑模具顶出装置

- 一种注塑模具制品结构及其一种注塑模具结构

- 一种用于成型汽车连接器外壳具有可调节结构的注塑模具