一种焊接电弧物理特性检测系统及方法

文献发布时间:2023-06-28 06:30:04

技术领域

本发明涉及一种焊接电弧多个物理特性的自动检测系统及方法,属于焊接电弧测试技术领域。

背景技术

焊接作为一种重要的加工工艺,被广泛用于船舶、压力容器、桥梁等钢结构制造领域。根据焊接冶金过程中的热力源不同,传统焊接方法可分为熔化焊、压力焊和钎焊,其中熔化焊方法应用最为广泛。在众多熔化焊方法中,电弧焊的应用比例最高,其以焊接电弧为主要热力源来熔化母材和焊材,实现对金属材料的连接或热加工。因此,焊接电弧的物理特性直接影响了电弧焊的焊缝成形和接头组织性能。

焊接电弧本质上属于一种强烈持久的气体放电现象,是带电粒子通过两电极之间气体空间的一种导电过程。焊接电弧在结构上可细分为阳极区、弧柱区、阴极区,每个区域具有不同的导电特性,因而具有较为复杂的物理特性。焊接电弧物理特性主要体现在电弧的电特性、热特性和力特性三方面,具体包括电弧静特性(即静态伏安特性)、电弧动特性(即动态伏安特性)、电弧力学特性(即极区斑点压力,包括阳极斑点行为和阴极斑点行为)、最小电压原理、电弧产热特性、电弧温度分布、电弧光谱等。目前,针对焊接电弧的检测研究,研究人员主要围绕电特性开展。

公开号为CN106238870B,名称为“一种对进式电弧特性检测装置及方法”的中国发明专利中,通过控制两个探针往复的相向进入和相背离开非熔化极电弧空间,在不同探针间距、探针高度、探针高度差及焊接工艺参数条件下,采集出两个探针间的电压信号变化,最终获得电弧在两个探针平面内的电信号特征。为获得非熔化极电弧的空间电压分布,公开号为CN106199278B,名称为“一种扫掠式电弧特性检测装置及方法”的中国发明专利中,通过控制两个探针持续旋转或平移扫掠过电弧空间,最终获得电弧不同空间位置的电信号特征。上述两件中国发明专利主要针对电弧电信号特征做了检测,但检测装置功能较为单一,只能检测电弧电信号的空间分布,而未涉及焊接电弧的其它物理特性;其次检测装置整体结构较为复杂,且需要使用特殊的耐高温绝缘探针装置。

公开号为CN102043079B,名称为“电弧特性检测装置及其检测方法”的中国发明专利,公开了一种通过信号采集转化器、光栅和摄像机等装置,监测采集石墨电极电弧电压、电流、电弧形貌信息,然后通过计算机软件来分析每一时刻的电弧形貌、弧长、偏角、及对应的电压和电流,从而检测出冶金炉内的电弧行为及特性。该发明虽然解决了因存在炉渣和泡沫渣导致冶金炉内高温电弧特性无法被检测的难题,但装置结构复杂,也无法满足焊接电弧的物理特性检测。

公开号为CN113053214A,名称为“一种焊接电弧静特性测试方法、系统、装置及应用”的中国发明专利申请中,通过计算机自动记录霍尔电流传感器和霍尔电压传感器检测的钨极氩弧焊电流和电压信号,并自动绘制出静特性曲线,实现对钨极氩弧焊电弧静特性的测试。所述方法虽可检测出电弧静特性曲线,但系统功能单一,不能全面检测焊接电弧的物理特性,实用性有限。

发明内容

本发明的目的是为克服现有焊接电弧物理特性检测系统复杂、功能单一的问题和缺陷,提出一种检测功能丰富、操作简单、成本低、实用性强的焊接电弧物理特性检测系统及方法。

本发明利用PLC控制焊接电源在水冷焊枪的难熔合金电极与水冷铜机构之间引燃焊接电弧,采用电流传感器、电压传感器、压力传感器、温度传感器检测焊接电弧的电信号、力信号和热信号,通过PLC和触摸屏互相配合,实现对电弧静特性、电弧动特性、电弧长度、热影响区温度及电弧力的分时检测与显示。

为达到上述目的,本发明采用如下技术方案予以实现。

一种焊接电弧物理特性检测系统,包括PLC、触摸屏、A/D模块、D/A模块、焊接电源、电机驱动器、可调电阻箱、电流传感器、电压传感器、压力传感器、温度传感器、焊枪高度/角度调节机构、水冷焊枪、循环水冷机、水冷铜机构、工作台、辅助电源、辅助开关,所述水冷焊枪下端安装有难熔合金电极,焊接电弧在所述难熔合金电极和所述水冷铜机构之间引燃,所述水冷焊枪下端吹出的焊接保护气体对焊接电弧及其下方焊接区域进行保护;

所述PLC与所述触摸屏通讯连接,所述PLC的输出接口分别与所述D/A模块、电机驱动器、可调电阻箱、循环水冷机和辅助开关的控制端口电相连,所述PLC的输入接口与所述A/D模块的输出接口电连接;所述A/D模块的输入接口分别与所述电流传感器、电压传感器、压力传感器和温度传感器的输出接口电连接,并将采集的焊接电流采样值、电弧电压采样值、电弧分力采样值和热影响区温度采样值输出给所述PLC;所述D/A模块的输出接口与所述焊接电源的设定输入接口电连接;所述焊接电源的两根输出电缆分别与所述可调电阻箱输入端和水冷铜机构电连接;所述可调电阻箱的输出电缆穿过所述电流传感器后,与所述水冷焊枪上的难熔合金电极电连接,所述难熔合金电极可为钨合金电极;所述辅助电源可输出0~24V的电压信号,其两端分别与所述辅助开关和水冷焊枪上的难熔合金电极电连接,所述辅助开关又与所述水冷铜机构电连接;所述电压传感器的两个输入端分别与所述水冷铜机构和水冷焊枪上的难熔合金电极电连接;所述温度传感器固连在所述水冷铜机构的铜块上;所述压力传感器上表面与所述水冷铜机构固连,所述压力传感器下表面与所述工作台固连;所述水冷焊枪机械固连在所述焊枪高度/角度调节机构的T型法兰上,所述焊枪高度/角度调节机构整体竖直固连在所述工作台上;所述循环水冷机含有两路水流通道,其中一路水流通道的两端分别与所述水冷焊枪的进水口和出水口水密固连,另一路水流通道的两端分别与所述水冷铜机构的进水管和出水管水密固连。

进一步,所述焊枪高度/角度调节机构包括高度调节电机、直线运动模组、角度调节电机、箱型电机座、传动副和T型法兰,所述传动副安装于所述箱型电机座内部,所述箱型电机座固连在所述直线运动模组的滑台上,所述角度调节电机固连在所述箱型电机座背面,所述角度调节电机的输出轴与所述传动副的主动轮固连,所述传动副的从动轮与所述T型法兰固连,所述传动副可以为齿轮传动副或同步带传动副或链传动副;转动所述高度调节电机后,所述直线运动模组的滑台带动所述箱型电机座、角度调节电机、传动副、T型法兰和水冷焊枪一起竖直移动,调节所述水冷焊枪的难熔合金电极下端到铜块上表面的距离,来设定与调节所述水冷焊枪的高度;转动所述角度调节电机,经所述传动副传动后,带动所述T型法兰和所述水冷焊枪一起在竖直平面内旋转,来设定与调节所述水冷焊枪的角度。

进一步,所述水冷铜机构包括铜块、水管接头、过渡软水管、进水管、出水管、工作铜板;其中,所述铜块上表面设有浅沉孔和焊接电缆连接螺纹沉孔,所述工作铜板放置于所述浅沉孔内,与铜块保持导电接触,且所述工作铜板的上表面与所述铜块的上表面在同一水平面;所述铜块下表面设有深沉孔和压力传感器连接螺纹沉孔;所述铜块在所述浅沉孔和深沉孔之间设有螺纹通孔,所述温度传感器从所述铜块下方穿过所述深沉孔后,固连在所述螺纹通孔上,且上端部与所述工作铜板下表面保持静摩擦接触;所述铜块内部设有多个横向通孔,所述通孔的两个端口处都水密固连有所述水管接头,其中两个水管接头又分别与所述进水管和出水管水密固连,所述铜块同侧的其余水管接头之间通过所述过渡软水管水密固连;所述循环水冷机输出的一路冷却水从所述进水管流入所述铜块内部通孔中,经所述过渡软水管过渡并来回流经所有通孔后,从所述出水管流回循环水冷机,实现对水冷铜机构的水冷却。

本发明还提供了一种焊接电弧物理特性检测系统的检测方法,具体包括如下步骤:

步骤一、系统参数设定:在所述触摸屏的主界面中,通过系统参数设定触摸按钮进入系统参数设定子界面;然后通过A/D采样设定触摸按钮,设定所述A/D模块各个通道的采样功能参数;或通过高度调节电机设定触摸按钮,设定所述高度调节电机的转动参数;或通过角度调节电机设定触摸按钮,设定所述角度调节电机的转动参数;或通过模拟干扰设定/调试触摸按钮,设定模拟干扰参数并进行模拟干扰调试;或通过焊接能量设定触摸按钮,设定初始焊接电流和初始电弧电压;设定的系统参数还被实时传送给所述PLC存储;

步骤二、系统功能及采样模式选择:在所述触摸屏的主界面中,通过电弧静特性检测触摸按钮或电弧动特性检测触摸按钮或电弧长度检测触摸按钮或热影响区温度检测触摸按钮或电弧力检测触摸按钮,进入电弧静特性检测子界面或电弧动特性检测子界面或电弧长度检测子界面或热影响区温度检测子界面或电弧力检测子界面,相应地选择电弧静特性检测功能或电弧动特性检测功能或电弧长度检测功能或热影响区温度检测功能或电弧力检测功能,同时还可通过动特性采样模式触摸按钮或弧长采样模式触摸按钮或温度采样模式触摸按钮或电弧力采样模式触摸按钮,来选择在稳态电弧采样模式或动态电弧采样模式下检测电弧动特性或电弧长度或热影响区温度或电弧力。

步骤三、焊前自检和焊枪姿态设定:在电弧静特性检测子界面或电弧动特性检测子界面或电弧长度检测子界面或热影响区温度检测子界面或电弧力检测子界面中,通过气路/水路检测触摸按钮,分别检测系统气路和水路的密封性、以及焊接保护气体和冷却水的流量;或通过焊枪高度设定触摸按钮,设定所述水冷焊枪的高度;或通过焊枪角度设定触摸按钮,设定所述水冷焊枪的角度;

步骤四、电弧物理特性检测:根据选择的系统检测功能,所述PLC首先控制提前输出所述焊接保护气体和冷却水,然后在所述难熔合金电极和水冷铜机构之间引燃焊接电弧,接着通过所述A/D模块获取相应传感器输出的电弧物理信号采样值,并将数字滤波后形成的对应焊接电弧物理特性检测值传给所述触摸屏,来进行数值或曲线图显示,同时还通过所述可调电阻箱周期性地调节焊接电流和电弧电压,实现不同焊接能量参数的焊接电弧物理特性循环检测与显示,直到检测结束为止。

进一步,上述步骤一中所述A/D模块各个通道的采样功能参数,具体包括所述电流传感器、电压传感器、温度传感器和压力传感器的采样上限、采样下限、采样速度和滤波系数,其中所述电流传感器的采样上限和采样下限范围为0~450A、所述电压传感器的采样上限和采样下限范围为0~100V、所述温度传感器的采样上限和采样下限范围为0~1000℃、所述压力传感器的采样上限和采样下限范围为0~20000g;所有传感器的采样速度范围都为0~200Hz、滤波系数范围都为0~128;所述高度调节电机和所述角度调节电机的转动参数,具体分别包括转动速度、转动加减速时间和步进转动角度,其中转动速度范围为0~30mm/s、转动加减速时间范围为0~100ms、步进转动角度范围为0.0144~0.9°;所述模拟干扰参数具体包括焊枪高度变化幅值、焊枪高度变化速度和上下侧停留时间,其中焊枪高度变化幅值范围为0~10mm,焊枪高度变化速度范围为0~30mm/s,上下侧停留时间范围为0~1000ms。

进一步,上述步骤三中所述水冷焊枪的高度设定又具体包括如下步骤,

步骤①、按下所述焊枪高度设定触摸按钮,所述PLC控制所述辅助开关闭合,此时所述辅助电源输出的电压信号直接施加在所述难熔合金电极与水冷铜机构之间;

步骤②、所述PLC通过所述A/D模块采集所述电压传感器检测的电压信号,同时控制所述电机驱动器驱动所述高度调节电机,使所述直线运动模组上的滑台带动所述水冷焊枪下移;

步骤③、当所述水冷焊枪的难熔合金电极与其下方水冷铜机构接触时,所述A/D模块采集到所述电压传感器检测的电压恰好为零,所述PLC立即控制所述高度调节电机停转,并断开所述辅助开关;

步骤④、根据设定的焊枪高度,所述PLC通过所述电机驱动器驱动所述高度调节电机反向转动,控制所述直线运动模组上的滑台带动所述水冷焊枪竖直向上移动,实现对所述水冷焊枪的高度设定。

进一步,上述步骤四中,所述PLC内部数字滤波方法可为算术均值滤波或中值滤波或加权均值滤波;在电弧静特性和电弧动特性检测过程中选择以曲线图显示检测结果时,横轴代表所述焊接电流检测值,纵轴代表所述电弧电压检测值;在电弧长度检测过程中选择以曲线图显示检测结果时,横轴代表所述电弧电压检测值,纵轴代表所述电弧长度检测值;在热影响区温度检测过程中,所述PLC根据焊接电流检测值和电弧电压检测值计算出电弧功率,当选择以曲线图显示检测结果时,横轴代表电弧功率,纵轴代表所述热影响区温度检测值;在电弧力检测过程中,所述PLC根据焊接电流检测值和电弧电压检测值计算出电弧功率,同时PLC还根据所述水冷铜机构下方两路压力传感器检测的两个电弧分力,采用表达式

进一步,上述步骤四中,当进行电弧静特性检测时,所述可调电阻箱每间隔5~2000ms调节一次焊接电流和电弧电压;当选择在稳态电弧采样模式下检测电弧动特性或电弧长度或热影响区温度或电弧力时,所述可调电阻箱每间隔10~1000ms调节一次焊接电流和电弧电压;当选择在动态电弧采样模式下检测电弧动特性或电弧长度或热影响区温度或电弧力时,先前设定的模拟干扰被引入检测过程,所述PLC控制所述高度调节电机转动,带动所述水冷焊枪做一定速度和幅值的竖直直线往复运动,使所述焊接电弧的弧长产生变化,实现对所述焊接电弧的模拟干扰,同时所述可调电阻箱每间隔10~500ms调节一次焊接电流和电弧电压。

与现有技术相比,本发明的主要显著优点和有益效果是:

1、本发明通过PLC和多个传感器可检测出焊接电弧的多种物理信号,系统整体结构简单、检测功能丰富全面,同时采用触摸屏来设置系统检测功能参数、显示检测结果,系统人机交互界面友好直观,操作便利;

2、本发明焊接电弧产生于水冷焊枪的难熔合金电极和水冷铜机构的工作铜板之间,且难熔合金电极和工作铜板可更换,焊接电弧引燃后,电弧稳定性好,焊接电弧物理特性的检测精度高;

3、本发明通过控制水冷焊枪上下移动来模拟实际焊接过程干扰,系统实施成本低、实用性强、检测结果指导性强。

附图说明

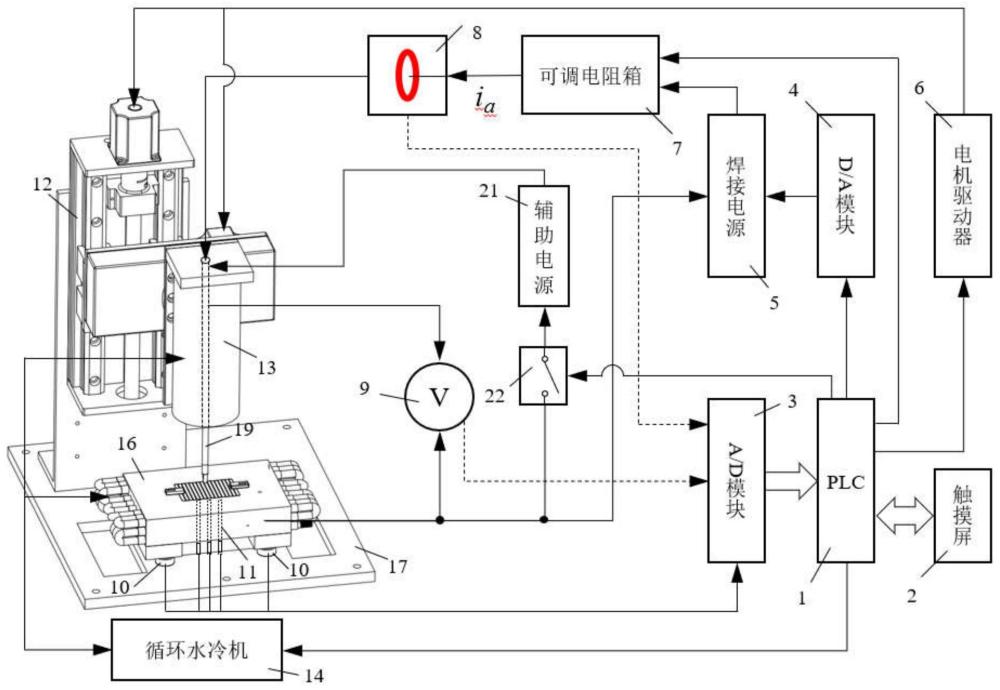

图1为本发明实施例中焊接电弧物理特性检测系统原理图。

图2为本发明实施例中焊接电弧物理特性检测传感器安装示意图。

图3为本发明实施例中采用齿轮传动副的焊枪高度/角度调节机构原理图。

图4为本发明实施例中水冷铜机构轴视图。

图5为本发明实施例中水冷铜机构主视图。

图6为本发明实施例中水冷铜机构上中空铜块A-A面的剖视图。

图7为本发明实施例中水冷铜机构仰视图。

图8为本发明实施例的方法流程图。

图9为本发明实施例中触摸屏主界面窗口分布图。

图10为本发明实施例中电弧静特性检测子界面窗口分布图。

图11为本发明实施例中电弧动特性检测子界面窗口分布图。

图12为本发明实施例中电弧长度检测子界面窗口分布图。

图13为本发明实施例中热影响区温度检测子界面窗口分布图。

图14为本发明实施例中电弧力检测子界面窗口分布图。

图15为本发明实施例中系统参数设定子界面窗口分布图。

图16为本发明实施例中电弧力检测示意图。

图1~图3中:1、PLC,2、触摸屏,3、A/D模块,4、D/A模块,5、焊接电源,6、电机驱动器,7、可调电阻箱,8、电流传感器,9、电压传感器,10、压力传感器,11、温度传感器,12、焊枪高度/角度调节结构,12-1、高度调节电机,12-2、直线运动模组,12-21、滑台,12-3、角度调节电机,12-4、箱型电机座,12-5、传动副(以齿轮传动副为例),12-6、T型法兰,13、水冷焊枪,14、循环水冷机,16、水冷铜机构,17、工作台,18、焊接保护气体,19、难熔合金电极,20、焊接电弧,21、辅助电源,22、辅助开关;i

图4~图7中:161、铜块,161-1、浅沉孔,161-2、螺纹通孔,161-3、深沉孔,161-4、通孔,161-5、焊接电缆连接螺纹沉孔,161-6、压力传感器连接螺纹沉孔,162、水管接头,163、过渡软水管,164、进水管,165、出水管,166、工作铜板。

图9中:30、主界面,30-1、电弧静特性检测触摸按钮,30-2、电弧动特性检测触摸按钮,30-3、电弧长度检测触摸按钮,30-4、热影响区温度检测触摸按钮,30-5、电弧力检测触摸按钮,30-6、系统参数设定触摸按钮。

图10中:301、电弧静特性检测子界面,31、气路/水路检测触摸按钮,32、焊枪高度设定触摸按钮,33、焊枪角度设定触摸按钮,301-1、静特性检测启/停触摸按钮,301-2、静特性检测结果显示触摸按钮。

图11中:302、电弧动特性检测子界面,302-1、动特性检测启/停触摸按钮,302-2、动特性采样模式触摸按钮,302-3、动特性检测结果显示触摸按钮。

图12中:303、电弧长度检测子界面,303-1、弧长检测启/停触摸按钮,303-2、弧长采样模式触摸按钮,303-3、弧长检测结果显示触摸按钮。

图13中:304、热影响区温度检测子界面,304-1、温度检测启/停触摸按钮,304-2、温度采样模式触摸按钮,304-3、温度检测结果显示触摸按钮。

图14中:305、电弧力检测子界面,305-1、电弧力检测启/停触摸按钮,305-2、电弧力采样模式触摸按钮,305-3、电弧力检测结果显示触摸按钮。

图15中:306、系统参数设定子界面,306-1、A/D采样设定触摸按钮,306-2、高度调节电机设定触摸按钮,306-3、角度调节电机设定触摸按钮,306-4、模拟干扰设定/调试触摸按钮,306-5、焊接能量设定触摸按钮。

图16中:24、水冷铜机构中心轴线,θ、焊枪角度,F

具体实施方式

为了使本发明的目的、技术方案及优点更加清晰明白,以下结合附图及具体实施方式,对本发明的技术方案作进一步详细说明,但本发明保护范围不限于下述实施例,凡采用等同替换或等效变换形式获得的技术方案,均在本发明保护范围之内。

如图1和图2所示,本发明的一种焊接电弧物理特性检测系统,包括PLC1、触摸屏2、A/D模块3、D/A模块4、焊接电源5、电机驱动器6、可调电阻箱7、电流传感器8、电压传感器9、压力传感器10、温度传感器11、焊枪高度/角度调节机构12、水冷焊枪13、循环水冷机14、水冷铜机构16、工作台17、辅助电源21、辅助开关22。所述水冷焊枪13下端安装有难熔合金电极19,焊接电弧20在所述难熔合金电极19和所述水冷铜机构16之间引燃,所述水冷焊枪13下端吹出的焊接保护气体18对焊接电弧20及其下方焊接区域进行保护。

所述PLC1与所述触摸屏2通讯连接,所述PLC1的输出接口分别与所述D/A模块4、电机驱动器6、可调电阻箱7、循环水冷机14和辅助开关22的控制端口电相连,所述PLC1的输入接口与所述A/D模块3的输出接口电连接。所述A/D模块3的输入接口分别与所述电流传感器8、电压传感器9、压力传感器10和温度传感器11的输出接口电连接,并将采集的焊接电流i

所述D/A模块4的输出接口与所述焊接电源5的设定输入接口电连接,所述焊接电源5的两根输出电缆分别与所述可调电阻箱7输入端和所述水冷铜机构16电连接。所述可调电阻箱7的输出电缆穿过所述电流传感器8后,与所述水冷焊枪13上的难熔合金电极19电连接,所述难熔合金电极19可为钨合金电极。所述辅助电源21可输出0~24V的电压信号,其两端分别与所述辅助开关22和水冷焊枪13上的难熔合金电极19电连接,所述辅助开关22又与所述水冷铜机构16电连接。所述电压传感器9的两个输入端分别与所述水冷铜机构16和水冷焊枪13上的难熔合金电极19电连接;所述温度传感器11固连在所述水冷铜机构16的铜块161(见图5)上,所述压力传感器10上表面与所述水冷铜机构16固连,所述压力传感器10下表面与所述工作台17固连。所述水冷焊枪13机械固连在所述焊枪高度/角度调节机构12的T型法兰12-6上(见图3),所述焊枪高度/角度调节机构12整体竖直固连在所述工作台17上。

所述PLC1用于存储焊接电弧物理特性检测值和系统功能参数、控制所述检测系统按选择的检测功能工作,所述触摸屏2用于设定并同步显示系统功能及参数、实时显示焊接电弧物理特性检测值。所述A/D模块3用于将所述电流传感器8、电压传感器9、压力传感器10和温度传感器11检测输出的模拟电信号转换成相应的焊接电流i

所述电流传感器8用于实时检测所述焊接电源5输出回路中的焊接电流i

所述工作台17上还活动性固连有带观察窗的防护门,所述带观察窗的防护门围在所述焊接电弧20四周,用于操作人员观察所述焊接电弧20时而不被弧光辐射。所述循环水冷机14具有恒温控冷功能,含有两路水流通道,其中一路水流通道两端分别与所述水冷焊枪13的进水口和出水口水密固连,用于冷却所述水冷焊枪13;另一路水流通道两端分别与所述水冷铜机构16的进水管164和出水管165水密固连,用于冷却所述水冷铜机构16。所述辅助电源21可输出0~24V的电压信号,与所述辅助开关22一起用于辅助设定所述水冷焊枪13的高度。

为了检测不同焊枪姿态(包括焊枪的高度及角度)时的焊接电弧物理特性,如图3所示,本发明提供了一种焊枪高度/角度调节机构12的实施方案(以齿轮传动副为例),用于焊前精确设定与调节所述水冷焊枪13的高度和角度θ。其中,所述水冷焊枪13的角度θ为水冷铜机构中心轴线24与所述水冷焊枪13上难熔合金电极19的夹角,具体如图16所示。

本发明所述焊枪高度/角度调节机构12,具体包括高度调节电机12-1、直线运动模组12-2、角度调节电机12-3、箱型电机座12-4、传动副12-5和T型法兰12-6。所述传动副12-5安装于所述箱型电机座12-4内部,所述箱型电机座12-4固连在所述直线运动模组12-2的滑台12-21上,所述角度调节电机12-3固连在所述箱型电机座12-4的背面,所述角度调节电机12-3的输出轴与所述传动副12-5的主动轮固连,所述传动副12-5的从动轮与所述T型法兰12-6固连,所述传动副12-5可以为齿轮传动副或同步带传动副或链传动副。

焊前焊枪姿态设定主要包括对所述水冷焊枪13高度和角度θ的设定与调节。通过所述焊枪高度设定触摸按钮32来设定与调节所述水冷焊枪13的高度时,所述PLC1通过所述电机驱动器6转动所述高度调节电机12-1,控制所述直线运动模组12-2的滑台12-21带动所述箱型电机座12-4、角度调节电机12-3、传动副12-5、T型法兰12-6和水冷焊枪13一起竖直移动,调节所述水冷焊枪13上难熔合金电极19下端到所述铜块161上表面的距离,来设定与调节所述水冷焊枪13高度。通过所述焊枪角度设定触摸按钮31来设定与调节所述水冷焊枪13的角度θ时,所述PLC1通过所述电机驱动器6转动所述角度调节电机12-3,经所述传动副12-5传动后,带动所述T型法兰12-6和水冷焊枪13一起在竖直平面内旋转,来设定与调节所述水冷焊枪13的角度θ。

在焊接电弧物理检测过程中,为使焊接电弧20保持稳定存在而不受外界环境影响(尤其是稳态电弧采样模式时),本发明实施例中通过所述循环水冷机14输出两路温度可控的冷却水,分别冷却所述水冷焊枪13和所述水冷铜机构16,及时带走所述水冷焊枪13的难熔合金电极19和所述水冷铜机构16的工作铜板166上的电弧热量,从而使所述难熔合金电极19和工作铜板166在焊接电弧20引燃期间均不熔化,提高了焊接电弧20的稳定性。此外,所述难熔合金电极19和工作铜板166均可更换,这有利于保持焊接电弧20的稳定性、且提高本发明所述焊接电弧物理特性检测系统的实用性。

图4~图7所示为本发明提供的一种水冷铜机构16的实施方案,具体包括铜块161、水管接头162、过渡软水管163、进水管164、出水管165、工作铜板166。其中,所述铜块161上表面设有浅沉孔161-1和焊接电缆连接螺纹沉孔161-5,所述工作铜板166放置于所述浅沉孔161-1内,与铜块161保持导电接触,且所述工作铜板166的上表面与所述铜块161的上表面在同一水平面。所述铜块161下表面设有深沉孔161-3和压力传感器连接螺纹沉孔161-6。所述铜块161在所述浅沉孔161-1和所述深沉孔161-3之间设有螺纹通孔161-2,所述温度传感器11从所述铜块161下方穿过所述深沉孔161-3后,固连在所述螺纹通孔161-2上,且上端部与所述工作铜板166下表面保持静摩擦接触。

所述铜块161内部设有多个横向通孔161-4,且所述通孔161-4的两个端口处都水密固连有所述水管接头162。其中,两个水管接头162又分别与所述进水管164和出水管165水密固连,所述铜块161同侧的其余水管接头162之间通过所述过渡软水管163水密固连。系统工作过程中,所述循环水冷机14输出的一路冷却水从所述进水管164流入所述铜块161内部通孔161-4中,经所述过渡软水管163过渡并来回流经所有通孔161-4后,从所述出水管165流回所述循环水冷机14,带走所述工作铜板166上的部分电弧热量,实现对水冷铜机构16的循环水冷却。

如图8所示,本发明的一种焊接电弧物理特性检测方法,其总体技术方案是,焊前在所述触摸屏2上设定系统参数、选择系统功能,然后通过所述PLC1检测系统气路和水路的密封性、以及设定所述焊接保护气体18和冷却水的流量,并控制所述焊枪高度/角度调节机构12,设定所述水冷焊枪13的高度和角度θ;焊接电弧物理特性检测开始后,所述PLC1控制提前送焊接保护气体18和冷却水,并引燃焊接电弧20;根据选择的系统功能,所述PLC1控制所述A/D模块3实时采集对应的焊接电弧20物理信号(包括电信号、力信号、热信号),并将数字滤波后形成的相应焊接电弧物理特性检测值传送给所述触摸屏2进行显示,此过程中所述PLC1还控制所述可调电阻箱7周期性地调节焊接电流i

如图8~图15所示,本发明提供的一种焊接电弧物理特性检测方法,具体包括如下步骤:

步骤一、系统参数设定:在所述触摸屏2的主界面30中,通过系统参数设定触摸按钮30-6进入系统参数设定子界面306;然后通过A/D采样设定触摸按钮306-1,设定所述A/D模块3各个通道的采样功能参数;或通过高度调节电机设定触摸按钮306-2,设定所述高度调节电机12-1的转动参数;或通过角度调节电机设定触摸按钮306-3,设定所述角度调节电机12-3的转动参数;或通过模拟干扰设定/调试触摸按钮306-4,设定模拟干扰参数并进行模拟干扰调试;或通过焊接能量设定触摸按钮306-5,设定初始焊接电流i

步骤二、系统功能及采样模式选择:在所述触摸屏2的主界面30中,通过电弧静特性检测触摸按钮30-1或电弧动特性检测触摸按钮30-2或电弧长度检测触摸按钮30-3或热影响区温度检测触摸按钮30-4或电弧力检测触摸按钮30-5,进入电弧静特性检测子界面301或电弧动特性检测子界面302或电弧长度检测子界面303或热影响区温度检测子界面304或电弧力检测子界面305,相应地选择电弧静特性检测功能或电弧动特性检测功能或电弧长度检测功能或热影响区温度检测功能或电弧力检测功能,同时还可通过动特性采样模式触摸按钮302-2或弧长采样模式触摸按钮303-2或温度采样模式触摸按钮304-2或电弧力采样模式触摸按钮305-2,来选择在稳态电弧采样模式或动态电弧采样模式下检测电弧动特性或电弧长度或热影响区温度或电弧力。

步骤三、焊前自检和焊枪姿态设定:在电弧静特性检测子界面301或电弧动特性检测子界面302或电弧长度检测子界面303或热影响区温度检测子界面304或电弧力检测子界面305中,通过气路/水路检测触摸按钮31,分别检测系统气路和水路的密封性、以及所述焊接保护气体18和冷却水的流量;或通过焊枪高度设定触摸按钮32,设定所述水冷焊枪13的高度;或通过焊枪角度设定触摸按钮33,设定所述水冷焊枪13的角度θ。

步骤四、电弧物理特性检测:根据选择的系统检测功能,所述PLC1首先控制提前输出所述焊接保护气体18和冷却水,然后在所述难熔合金电极19和水冷铜机构16之间引燃焊接电弧20,接着通过所述A/D模块3获取相应传感器输出的电弧物理信号采样值,并将数字滤波后形成的对应焊接电弧物理特性检测值传给所述触摸屏2,来进行数值或曲线图显示,同时还通过所述可调电阻箱7周期性地调节焊接电流i

上述焊接电弧物理特性检测方法的步骤一中,通过所述A/D采样设定触摸按钮306-1设定所述A/D模块3各个通道的采样功能参数,具体包括所述电流传感器8、电压传感器9、温度传感器11和压力传感器10的采样上限、采样下限、采样速度和滤波系数。其中,所述电流传感器8的采样上限和采样下限范围为0~450A,所述电压传感器9的采样上限和采样下限范围为0~100V,所述温度传感器11的采样上限和采样下限范围为0~1000℃,所述压力传感器10的采样上限和采样下限范围为0~20000g;所有传感器的采样速度范围都为0~200Hz、滤波系数范围都为0~128。

上述焊接电弧物理特性检测方法的步骤一中,通过所述高度调节电机设定触摸按钮306-2和角度调节电机设定触摸按钮306-3设定所述高度调节电机12-1和角度调节电机12-3的转动参数,具体包括转动速度、转动加减速时间和步进转动角度。其中,转动速度范围为0~30mm/s、转动加减速时间范围为0~100ms、步进转动角度范围为0.0144~0.9°。

实际焊接环境中,外界干扰难免会引起焊接电弧物理特性发生变化,其中多数干扰会明显改变电弧弧长。为检测出外界干扰下的焊接电弧物理特性,本发明通过所述PLC1控制所述水冷焊枪13做一定速度和幅值的竖直直线往复运动,周期性地调节所述难熔合金电极19和水冷铜机构16之间的相对距离,使所述焊接电弧20的弧长产生变化,从而低成本模拟实现对所述焊接电弧20的干扰。相应地,在上述焊接电弧物理特性检测方法的步骤一中,通过所述模拟干扰设定/调试触摸按钮306-4设定的模拟干扰参数,具体包括焊枪高度变化幅值、焊枪高度变化速度和上下侧停留时间,其中焊枪高度变化幅值范围为0~10mm、焊枪高度变化速度范围为0~30mm/s、上下侧停留时间范围为0~1000ms。

上述焊接电弧物理特性检测方法的步骤三中,所述水冷焊枪13的高度设定又具体包括如下步骤:

步骤①、按下所述焊枪高度设定触摸按钮32,所述PLC1控制所述辅助开关22闭合,此时所述辅助电源21输出的电压信号直接施加在所述难熔合金电极19与所述水冷铜机构16之间;

步骤②、所述PLC1通过所述A/D模块3采集所述电压传感器9检测的电压信号,同时控制所述电机驱动器6驱动所述高度调节电机12-1,使所述直线运动模组12-2上的滑台12-21带动所述水冷焊枪13下移;

步骤③、当所述水冷焊枪13的难熔合金电极19与其下方水冷铜机构16接触时,所述A/D模块3采集到所述电压传感器9检测的电压恰好为零,所述PLC1立即控制所述高度调节电机12-1停转,并断开所述辅助开关22;

步骤④、根据设定的焊枪高度,所述PLC1通过所述电机驱动器6驱动所述高度调节电机12-1反向转动,控制所述直线运动模组12-2上的滑台12-21带动所述水冷焊枪13竖直向上移动,实现对所述水冷焊枪13的高度设定。

上述焊接电弧物理特性检测方法的步骤四中,所述PLC1一旦接收到所述A/D模块3传来的焊接电弧20物理特性采样值后,将采用算术均值滤波或中值滤波或加权均值滤波等数字滤波方法,对所述焊接电弧20物理特性采样值进行数字滤波,以获得对应所述焊接电弧20物理特性的检测值。

上述焊接电弧物理特性检测方法的步骤四中,当进行电弧静特性和电弧动特性检测时,若选择以曲线图显示检测结果,则横轴代表所述焊接电流i

此外,为检测出不同焊接能量参数(主要为焊接电流i

当进行电弧动特性或电弧长度或热影响区温度或电弧力的检测时,还可通过动特性采样模式触摸按钮302-2或弧长采样模式触摸按钮303-2或温度采样模式触摸按钮304-2或电弧力采样模式触摸按钮305-2,选择在稳态电弧采样模式或动态电弧采样模式下检测电弧动特性或电弧长度或热影响区温度或电弧力。当选择稳态电弧采样模式时,所述可调电阻箱7每间隔10~1000ms调节一次焊接电流i

根据选择的系统功能及采样模式不同,采用本发明提供的焊接电弧物理特性检测系统及方法,进行电弧物理特性检测时,可具体分为以下五种情形。

①电弧静特性检测

如图10所示,在所述电弧静特性检测子界面301中,按下静特性检测启/停触摸按钮301-1后,所述PLC1控制提前输出所述焊接保护气体18和冷却水,然后控制所述焊接电源5在所述难熔合金电极19和水冷铜机构16之间引燃焊接电弧20,启动电弧静特性检测。

接着,所述A/D模块3通过所述电流传感器8和电压传感器9实时采集焊接电流i

再次按下静特性检测启/停触摸按钮301-1,所述PLC1控制所述A/D模块3停止采集焊接电流i

②电弧动特性检测

如图11所示,在所述电弧动特性检测子界面302中,通过动特性采样模式触摸按钮302-2,选择在稳态电弧采样模式或动态电弧采样模式下进行电弧动特性检测。按下动特性检测启/停触摸按钮302-1后,所述PLC1控制提前输出所述焊接保护气体18和冷却水,然后控制所述焊接电源5在所述难熔合金电极19和水冷铜机构16之间引燃焊接电弧20,启动电弧动特性检测。

稳态电弧采样模式时,所述A/D模块3通过所述电流传感器8和电压传感器9实时采集焊接电流i

动态电弧采样模式时,设定的模拟干扰被引入检测过程,此时所述PLC1首先控制所述高度调节电机12-1转动,带动所述水冷焊枪13做一定速度和幅值的竖直直线往复运动,使所述焊接电弧20的弧长产生变化。然后,所述A/D模块3通过所述电流传感器8和电压传感器9实时采集焊接电流i

再次按下动特性检测启/停触摸按钮302-1,所述PLC1控制所述A/D模块3停止采集焊接电流i

③电弧长度检测

如图12所示,在所述电弧长度检测子界面303中,通过弧长采样模式触摸按钮303-2,选择在稳态电弧采样模式或动态电弧采样模式下进行电弧长度检测。按下弧长检测启/停触摸按钮303-1后,所述PLC1控制提前输出所述焊接保护气体18和冷却水,然后控制所述焊接电源5在所述难熔合金电极19和水冷铜机构16之间引燃焊接电弧20,启动电弧长度检测。

稳态电弧采样模式时,所述A/D模块3通过所述电压传感器9实时采集电弧电压,并将采样值传送至所述PLC1中;所述PLC1对电弧电压采样值进行数字滤波,形成电弧电压检测值,再通过查表获得电弧长度检测值,最后将电弧电压检测值和电弧长度检测值传送给所述触摸屏2。按下弧长检测结果显示触摸按钮303-3,所述电弧电压检测值和电弧长度检测值以数值或曲线图显示在所述触摸屏2上。同时,所述PLC1控制所述可调电阻箱7每间隔10~1000ms调节一次焊接电流i

动态电弧采样模式时,先前设定的模拟干扰被引入检测过程,此时所述PLC1首先控制所述高度调节电机12-1转动,带动所述水冷焊枪13做一定速度和幅值的竖直直线往复运动,使所述焊接电弧20的弧长产生变化。然后,所述A/D模块3通过所述电压传感器9实时采集电弧电压,并将采样值传送至所述PLC1中;所述PLC1对电弧电压采样值进行数字滤波,形成电弧电压检测值,再通过查表获得电弧长度检测值,最后将电弧电压检测值和电弧长度检测值传送给所述触摸屏2。按下弧长检测结果显示触摸按钮303-3,所述电弧电压检测值和电弧长度检测值以数值或曲线图显示在所述触摸屏2上。同时,所述PLC1控制所述可调电阻箱7每间隔10~500ms调节一次焊接电流i

再次按下弧长检测启/停触摸按钮303-1,所述PLC1控制所述A/D模块3停止采集所述电弧电压、所述可调电阻箱7停止调节回路电阻,接着熄灭所述焊接电弧20,并滞后停送所述焊接保护气体18和冷却水,电弧长度检测结束。

④热影响区温度检测

如图13所示,在所述热影响区温度检测子界面304中,通过温度采样模式触摸按钮304-2,选择在稳态电弧采样模式或动态电弧采样模式下进行热影响区温度检测。按下温度检测启/停触摸按钮304-1,所述PLC1控制提前输出所述焊接保护气体18和冷却水,然后控制所述焊接电源5在所述难熔合金电极19和水冷铜机构16之间引燃焊接电弧20,启动热影响区温度检测。

稳态电弧采样模式时,所述A/D模块3通过五路温度传感器11从所述水冷铜机构16五个位置采集热影响区温度,同时通过所述电流传感器8和电压传感器9采集焊接电流i

动态电弧采样模式时,先前设定的模拟干扰被引入检测过程,此时所述PLC1首先控制所述高度调节电机12-1转动,带动所述水冷焊枪13做一定速度和幅值的竖直直线往复运动,使所述焊接电弧20的弧长产生变化。然后,所述A/D模块3通过五路温度传感器11从所述水冷铜机构16五个位置采集热影响区温度,同时通过所述电流传感器8和电压传感器9采集焊接电流i

再次按下温度检测启/停触摸按钮304-1,所述PLC1控制所述A/D模块3停止采集所述热影响区温度、焊接电流i

⑤电弧力检测

如图14所示,在所述电弧力检测子界面305中,通过电弧力采样模式触摸按钮305-2,选择在稳态电弧采样模式或动态电弧采样模式下进行电弧力检测。按下电弧力检测启/停触摸按钮305-1后,所述PLC1控制提前输出所述焊接保护气体18和冷却水,然后控制所述焊接电源5在所述难熔合金电极19和水冷铜机构16之间引燃焊接电弧20,启动电弧力检测。

稳态电弧采样模式时,所述A/D模块3通过两路所述压力传感器10从所述水冷铜机构16两个位置采集电弧分力F

动态电弧采样模式时,先前设定的模拟干扰被引入检测过程,此时所述PLC1首先控制所述高度调节电机12-1转动,带动所述水冷焊枪13做一定速度和幅值的竖直直线往复运动,使所述焊接电弧20的弧长产生变化。然后,所述A/D模块3通过两路所述压力传感器10从所述水冷铜机构16两个位置采集电弧分力F

再次按下电弧力检测启/停触摸按钮305-1,所述PLC1控制所述A/D模块3停止采集所述电弧分力F

如图16所示,外界干扰较小时,当所述水冷焊枪13上的难熔合金电极19以焊枪角度θ倾斜指向所述水冷铜机构16后,可认为所述焊接电弧20的总电弧力F

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种抑制薄板焊接烧穿缺陷的脉冲激光诱导电弧焊接方法

- 一种焊接电弧静特性测试方法、系统、装置及应用

- 一种基于电弧焊接信息检测的焊接数据实时分析方法及系统