煤油气叠置区交叉开采油气井受力及变形监测方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及煤油气叠置区油气井勘察设计技术领域,具体是一种煤油气叠置区交叉开采油气井受力及变形监测方法。

背景技术

近年来,煤油气叠置区多资源交叉开采越来越多,由于煤与石油/天然气资源垂向上相互重叠,且开发利用方式、特点不同,由此引发的资源重叠区域矿产安全、经济、高效、协调开发问题也逐步受到重视。受煤层采动影响生产或废弃油气井易发生失稳泄露风险,若油气井内产生的有毒有害气体涌入采掘工作面,会极大地危害煤矿井下工作人员的人身安全,严重制约着煤炭资源的开采。不仅给矿区设计、开采带来困难,影响煤矿企业技术经济效益,而且邻近煤层的开采对于生产或废弃油气井来说也是重大的安全隐患。对煤层采动影响范围内的生产或废弃油气井套管进行受力及变形监测,可更大程度的避免采掘活动过程中油气井套管发生损伤,从而造成井内有毒有害气体涌入采掘工作面。

当采煤工作面存在生产或废弃油气井时,通常需要留煤柱保护油气井,煤柱留的过大会造成煤炭资源浪费,煤柱留的过小会导致起不到保护作用,使油气井受损,如何确定合理的留煤柱尺寸,至今仍然没有统一的标准。

目前常用的技术手段是在生产井的外部布置井身受力变形损伤监测的仪器,但是各类套管之间存在水泥环,当井身变形时,水泥环可以抵消一部分形变,因此从井身外部监测到的受力和变形数据误差较大,不能真实的反应生产套管的受力和变形情况。而生产井的生产套管由于内部有高压流体,无法将监测仪器布置在生产井的生产套管内。废气油气井由于已经打好,再向生产套管内安装监测仪器很困难,而且废气油气井位置固定,无法确保起到科学的对照作用。

发明内容

本发明提供了煤油气叠置区交叉开采油气井受力及变形监测方法,通过布设试验井,使试验井与生产或废气油气井具有相同的井身结构与受力环境,通过观察试验井的受力和变形情况,科学地评估生产或废弃油气井的受力和变形情况。

本发明采用的技术方案:煤油气叠置区交叉开采油气井受力及变形监测方法,包括布置试验井的方法和布置传感器的方法,包括以下步骤:

S1:在试验井的生产套管内壁安装用于监测试验井受力和变形的传感器;

S2:选取布置试验井的位置,在采煤工作面超前位置和区段煤柱内打试验井;

S3:按照矿区内生产或废弃油气井的井身结构,施工安装试验井;

S4:在综采工作面动态推进过程中,通过试验井内安装的传感器实时监测采煤工作面与区段煤柱内试验井的受力及变形量;

S5:当监测到的受力或者变形量数据达到设定值时,结合钻孔电视成像仪观测试验井受采动影响的变形程度;

S6:综采工作面继续推进,直至试验井被破坏,记录监测到的试验井受力或者变形量数据;

S7:基于试验井的受力变形监测数据及钻孔电视成像仪观测结果,综合评估采煤工作面和区段煤柱内生产或废弃油气井的完整性。

优选的,步骤S2中,在采煤工作面超前位置布置试验井时,试验井需布置在超前影响范围以外。

优选的,步骤S2中,在区段煤柱内布置试验井时,沿区段煤柱宽度方向分别布置3口试验井,其中一口试验井布置在区段煤柱中间,另外两口试验井对称布置在中间试验井的两侧。

优选的,试验井的井身穿过煤层底板,试验井完井井底在煤层底板下方,在油气储层的上方。

优选的,所述的传感器包括轴向应力传感器、周向应力传感器和位移传感器。

优选的,所述的周向应力传感器以环形方式布置在生产套管内壁,其直径与试验井生产套管内壁相等。

优选的,所述的轴向应力传感器和位移传感器多组纵向布置在试验井生产套管内壁上,所有的轴向应力传感器处于同一轴线上,所有的位移传感器处于同一轴线上。

优选的,所述的轴向应力传感器和位移传感器分别安装在生产套管十字交叉直径与生产套管内壁交点的两侧,且四个交点处布置轴向应力传感器和位移传感器的顺序一致。

优选的,所述步骤S3中,井身结构由外到内包括导管、表层套管、煤层保护套管、技术套管、生产套管,各层套管间按需要灌注有水泥环。

本发明的有益效果:通过在矿区采煤工作面和区段煤柱范围内布设试验井,在工作面动态推进过程中监测试验井受力变形,有效评估煤油气叠置区受煤层采动影响油气井的完整性。本发明中试验井不承担生产功能,但是其井身结构、施工工艺等方面均与被评估油气井相同,试验井生产套管内无高压流体,故可将监测仪器布设在生产套管内壁,监测结果直接、准确反映试验井在煤层工作面动态推采过程中生产套管的受力和变形,避免油气井内有害气体、油或水泄露涌入采掘工作面或巷道内。

由于试验井不承担生产功能,因此在试验过程中可以使采煤工作面完全推进过去,使试验井被完全破坏,从而能够记录下试验井从开始受力到被完全破坏全过程中的受力变形数据,有利于确定油气井失稳临界点。通过对试验井受力变形监测数据进行分析,可为油气井保护煤柱及区段煤柱的留设提供参考,提高煤炭资源回收率,因此该方法具有重要的理论意义和工程实践价值。

附图说明

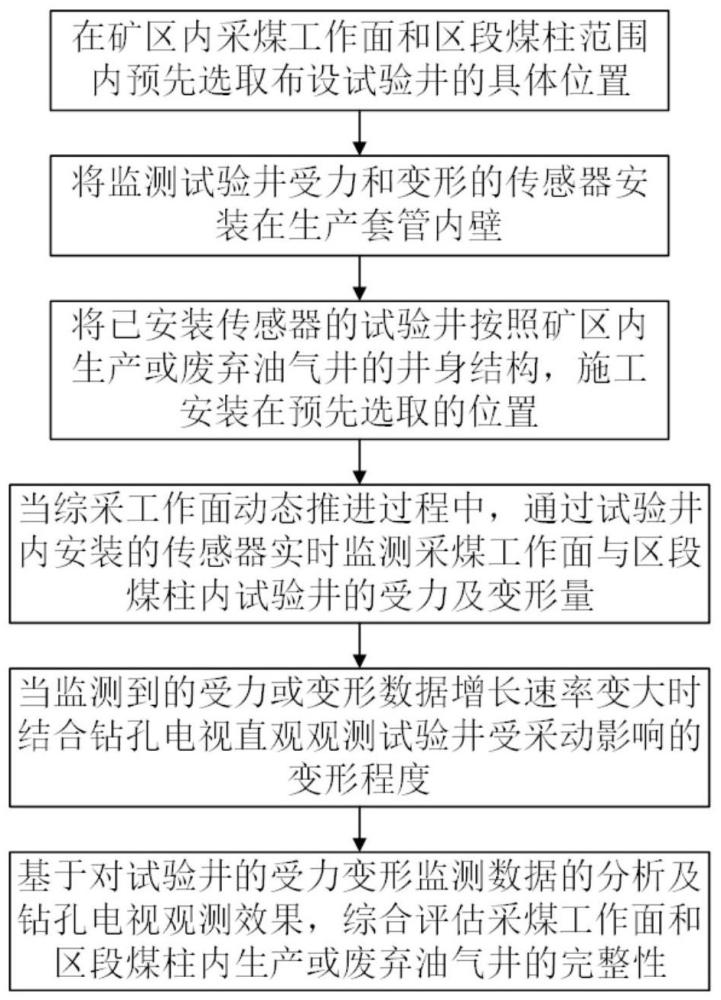

图1是本发明的方法流程图;

图2是本发明实施例中试验井布设平面示意图;

图3是本发明实施例中试验井生产套管内壁传感器安装位置示意图;

图4是本发明实施例中试验井生产套管内壁传感器安装位置横截面示意图;

图5是本发明实施例中试验井井身结构示意图。

图中,1—采煤工作面内试验井;2—区段煤柱内试验井;3—采空区;4—辅助运输巷道;5—主要运输巷道;6—周向应力传感器;7—轴向应力传感器;8—位移传感器;9—生产套管;10—技术套管;11—煤层保护套管;12—表层套管;13—导管;14—水泥环;15—完井井底;c、d—区段煤柱内试验井间距;e—区段煤柱宽度;m—试验井井身结构;n—生产或废弃油气井井身结构;L—采煤工作面内布设试验井与综采工作面距离。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

图1-图5展示了本发明较佳的实施例,分别对本发明方法中试验井的布设方式、传感器的安装方式、试验井的井身结构进行了详细的阐述。

如图1所示,煤油气叠置区交叉开采油气井受力及变形监测方法包括以下步骤:

S1:如图3和图4所示的,由于试验井不负责生产,可以在试验井的生产套管内壁安装用于监测试验井受力和变形的传感器,此方式不仅可观测到生产套管受力变形量,而且避免了传感器布设在套管外壁受水泥环影响的问题。本实施例中,传感器包括轴向应力传感器、周向应力传感器和位移传感器,周向应力传感器以环形方式布置在生产套管内壁,其直径与试验井生产套管内壁相等,轴向应力传感器和位移传感器多组纵向布置在试验井生产套管内壁上。

传感器监测试验井受力变形内容包括:轴向应力、周向应力、试验井套管某点(段)位移。通过监测试验井套管两点(段)之间在XYZ方向上的位移变化量,实现套管的变形(拉、压、剪切、挤)监测。轴向应力传感器、位移传感器间设置合理距离,分别安装在生产套管十字交叉直径与生产套管内壁交点两侧,且四个交点处轴向应力传感器、位移传感器顺序一致,纵向上生产套管内壁安装的所有轴向应力传感器、位移传感器处在同一条轴线,轴向应力传感器、位移传感器与周向应力传感器有一定距离,这样设置的目的是使监测结果更合理,根据现场的实际情况可以作出相应的调整。

S2:选取布置试验井的位置,如图2所示,采煤工作面内布设的试验井所选位置根据开采沉陷超前影响距确定,试验井需布设在超前影响距范围外,即采煤工作面内布设试验井与综采工作面距离L大于超前影响距,当综采工作面动态推进逐渐靠近试验井时,可全程监测到试验井受煤层采动影响的受力变形数据,从而准确评估采煤工作面内生产或废弃油气井完整性。

由于超前应力与侧向应力不同,并且区段煤柱受两侧综采工作面双重采动影响,因此在布设区段煤柱试验井时,沿区段煤柱宽度方向分别布设3口试验井,其中一口试验井布设在区段煤柱中间,另外2口试验井与中间试验井有相同距离,即c=d。当区段煤柱两侧综采工作面推进过程中,监测试验井的受力及变形,并记录数据,后期煤油气叠置矿区进行煤层开采设计时,涉及区段煤柱内的生产或废弃油气井可将其规划在失稳泄露风险低的区域。步骤S2与步骤S1并无先后之分,也可以先选取布置试验井的位置,再在试验井内安装传感器。

S3:按照矿区内需要评估的生产或废弃油气井的井身结构,将试验井施工安装在预先选取的位置,如图5所示,井身结构包括导管、表层套管、煤层保护套管、技术套管、生产套管和水泥环。通常试验完井井底要求达到煤层底板下1000m以内,其中,煤层保护套管、技术套管、生产套管的底端与煤层底板的间距,取决于不同赋存条件的煤层开采对煤层底板的破坏深度,主要受煤层埋深、采高、倾角等因素的影响,在垂向上,试验井需布设在煤层采动影响范围内。图5中m为本发明中试验井的井身结构,n为实际工程中生产或废弃油气井的井身结构,试验井完井井底并不需要施工至油气储层(通常深度为2000-3000m,甚至更深),即可监测受煤层采动影响试验井的受力和变形,本方法中试验井的技术经济成本相比施工至油气储层的生产或废弃油气井大大降低。

S4:当综采工作面动态推进过程中,通过试验井内安装的传感器实时监测采煤工作面与区段煤柱内试验井的受力及变形量。试验时,综采工作面推进完全按照实际开采的节奏进行,具体的,随着综采工作面的推进,逐渐靠近采煤工作面或区段煤柱内布设的试验井,当传感器监测到试验井的受力和变形量较小时,综采工作面日推进长度不变;当传感器监测到试验井的受力和变形增长速率变大时,综采工作面日推进长度逐渐减小,防止试验井完整性受损,并且可为采煤工作面内生产油气井的煤柱留设提供合理依据,此过程持续记录试验井受力变形监测数据,直到受力变形量达到试验井套管的抗拉、抗剪、抗挤等强度阈值。

S5:当监测到的受力或变形数据接近或达到试验井的极限承载能力和变形量时,结合钻孔电视直观观测试验井受采动影响的变形程度。具体的,当综采工作面逐渐靠近试验井时,传感器监测到试验井受力和变形数据接近或达到试验井的极限承载能力和变形量时,每日至少进行一次钻孔电视,直观观测试验井受煤层采动影响变形程度及生产套管内壁是否存在轴向裂纹、剪切破坏等套损,评估生产或废弃油气井是否存在失稳泄露风险。当煤层采动影响范围内岩层存在弱面时,每日对试验井进行钻孔电视次数适当增加。

S6:综采工作面继续推进,直至试验井被破坏,记录监测到的试验井受力或者变形量数据。

S7:基于对试验井的受力变形监测数据的分析及钻孔电视观测效果,综合评估采煤工作面和区段煤柱内生产或废弃油气井的完整性。具体的,基于对试验井的受力变形监测数据的分析及钻孔电视观测效果,评估矿区内生产或废弃油气井完整性的原则是油气井套管无破损具备持续生产条件,受力及变形量未达到试验井套管的抗拉、抗剪、抗挤等强度阈值,无失稳泄露风险。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种铀煤叠置区砂岩型铀资源快速开采方法

- 一种上铀下煤资源叠置区资源开采规划评价技术方法