费-托方法、负载型费-托合成催化剂及其用途

文献发布时间:2023-06-19 09:23:00

本发明涉及一种采用含有钴和锰两者的负载型费-托合成催化剂的费-托方法,以及合成催化剂本身及其制备方法。还提供了负载型Co-Mn费-托合成催化剂用于提高费-托方法对于醇和/或液态烃生产的选择性和/或提高费-托方法中的转化率的用途。

多年来,已知通过费-托方法将合成气转化为烃。替代能源日益增长的重要性已经重新引起人们对作为获得高质量运输燃料和润滑剂的更有吸引力的直接和环境可接受的途径之一的费-托方法的兴趣。

已知单独或组合的许多金属,例如钴、镍、铁、钼、钨、钍、钌、铼和铂在将合成气转化为烃及其含氧衍生物中具有催化活性。在上述金属中,钴、镍和铁的研究最为广泛。通常,金属与载体材料组合使用,其中最常见的载体材料是氧化铝、二氧化硅和碳。

在负载型含钴费-托合成催化剂的制备中,通常通过与含钴化合物的溶液接触而用所述化合物浸渍固体载体材料,所述含钴化合物可以是例如有机金属或无机化合物(例如,Co(NO

在煅烧期间,氧化钴在载体材料上形成微晶,并且已知这种微晶的性质,例如分散性、粒度和还原度,对费-托方法中催化剂的活性和选择性具有影响。例如,de Jong等人,(J. Am. Chem.Soc., 128, 2006, 3956-3964)表明,对于对C

通常,修改费-托合成催化剂的主要焦点是改善对C

与常规精炼燃料相比,由费-托方法得到的烃燃料能够更好地满足日益严格的环境法规,因为可由费-托方法获得的烃燃料基本上不含硫和芳族化合物,并且具有低氮含量。这可以导致污染物(如CO、CO

以上讨论的de Jong等人没有关注钴粒度对生产醇或液态烃的活性和选择性的影响。de Jong等人的图9指明,对于所测试的费-托工艺条件,在钴粒度小于5 nm时甲烷选择性较高,并且钴粒度增加到5 nm之上,甲烷选择性保持相对恒定。

希望提供一种改善费-托方法对于醇和液态烃,特别是醇和烯烃,尤其是醇的生产的活性和选择性的方法。本发明基于利用包含特定重量比的钴和锰的组合的费-托合成催化剂在提高费-托反应对于制备醇和液态烃的活性和选择性方面的某些益处的发现。

US 5,981,608描述了包含钴和锰的负载型催化剂用于改善费-托方法的C

已经令人惊奇地发现,包含以元素计0.2或更大的锰:钴重量比存在的锰和钴并且包含以元素计至少2.5重量%的锰的负载型催化剂特别适用于改善费-托方法对于醇以及烯烃生产的活性和选择性。

在第一方面,本发明提供一种通过费-托合成反应将氢气和一氧化碳气体的混合物转化为包含醇和液态烃的组合物的方法,所述方法包括使氢气和一氧化碳气体的混合物优选以合成气混合物的形式与负载型Co-Mn费-托合成催化剂接触,其中:所述负载型Co-Mn费-托合成催化剂的载体材料包含选自二氧化钛、氧化锆和二氧化铈的材料;所述负载型合成催化剂包含基于所述负载型合成催化剂的总重量以元素计至少2.5重量%的锰;锰与钴的重量比以元素计为0.2或更大;氢与一氧化碳的摩尔比为至少1;并且,费-托合成反应在1.0MPa至10.0 MPa绝对压力范围内的压力下进行。

另一方面,本发明提供一种负载型Co-Mn费-托合成催化剂,其包含基于所述负载型合成催化剂的总重量以元素计至少2.5重量%的锰;并且其中存在的锰与钴的重量比以元素计为0.2或更大,优选0.3或更大,所述负载型Co-Mn费-托合成催化剂的载体材料包含选自二氧化钛、氧化锌、氧化锆和二氧化铈的材料,并且其中所述负载型Co-Mn费-托合成通过浸渍制备。

在另一方面,本发明提供一种负载型Co-Mn费-托合成催化剂,其包含粒度小于100埃的Co

在又一方面,本发明提供一种用于制备如本文定义的负载型Co-Mn费-托合成催化剂的方法,其中所述合成催化剂由包括以下步骤的方法获得或可由包括以下步骤的方法获得:

(a)在单一浸渍步骤中用含钴化合物和含锰化合物浸渍载体材料以形成经浸渍载体材料;和

(b)干燥并煅烧经浸渍载体材料以形成负载型Co-Mn费-托合成催化剂。

还提供了如本文定义的负载型Co-Mn费-托合成催化剂的用途,其用于:i)提高费-托方法对于醇生产的选择性;和/或ii)提高费-托方法中的转化率。

本发明提供一种通过费-托合成反应将氢气和一氧化碳气体的混合物转化为包含醇和液态烃的组合物的方法,所述方法包括使氢气和一氧化碳气体的混合物(优选以合成气混合物的形式)与负载型Co-Mn费-托合成催化剂接触。由费-托合成反应生产的产物组合物还包含其他组分,诸如蜡以及其他含氧化合物,然而,与使用钴系催化剂的常规费-托合成反应相比,本发明的方法表现出对醇和液态烃的选择性增加。

本文使用的术语“液态烃”在涉及费-托反应的产物时是指C4至C24烃。在一些或所有实施方案中,液态烃包含至少1重量%烯烃,例如至少2重量%烯烃或至少3重量%烯烃,诸如至少5重量%烯烃,至少10重量%烯烃,或至少20重量%烯烃;优选地,所述烯烃将包含直链α烯烃,更优选地,所述烯烃将包含至少50重量%直链α烯烃,诸如至少70重量%直链α烯烃。

本文使用的术语“醇”在涉及费-托反应的产物时是指具有任意碳原子数的醇。所述醇通常是无环的,并且可以是直链或支链的,优选是直链的。在一些或所有实施方案中,所述醇将包含至少50重量%直链α醇,诸如至少70重量%直链α醇或至少80重量%直链α醇。

在一些实施方案中,通过本发明的方法制备的醇包含主要比例(50重量%之上)的短链长度C

在一些或所有实施方案中,至少15重量%的碳链长度在C

在一些或所有实施方案中,本发明的方法具有至少15%,例如至少20%,或甚至至少40%的对醇和烯烃的合并选择性。在一些或所有实施方案中,本发明的方法提供一种产物组合物,其中在C8至C24碳链长度范围内,对醇和烯烃的合并选择性为至少15%,例如至少20%,或甚至至少40%。

在一些或所有实施方案中,本发明的方法对醇的选择性为至少15%,例如至少20%,或甚至至少40%。在一些或所有实施方案中,本发明的方法提供一种产物组合物,其中在C8至C24碳链长度范围内,对醇的选择性为至少15%,例如至少20%,或甚至至少40%。

在一些或所有实施方案中,本发明的方法具有至少50 g/L.h(克每升催化剂每小时),例如至少70 g/L.h,或甚至至少90 g/L.h的醇和烯烃的合并生产率。在一些或所有实施方案中,本发明的方法提供一种产物组合物,其中在C8至C24碳链长度范围内,醇和烯烃的合并生产率为至少50 g/L.h,例如至少70 g/L.h,或甚至至少90 g/L.h。

在一些或所有实施方案中,本发明的方法具有至少50 g/L.h,例如至少70 g/L.h,或甚至至少90 g/L.h的醇生产率。在一些或所有实施方案中,本发明的方法提供一种产物组合物,其中在C8至C24碳链长度范围内,醇生产率为至少50 g/L.h,例如至少70 g/L.h,或甚至至少90 g/L.h。

已经发现锰的总量和锰与钴的重量比的组合对于本发明的方法是重要的。特别地,已经发现,在所述费-托合成中使用具有锰总量和锰与钴的重量比的这种组合的催化剂,可制备具有显著比例的醇的产物组合物,并且有利地,对于具有8至24个碳原子的各碳链长度,各碳链长度的至少15%,例如至少20%是醇。在一些或所有实施方案中,至少15重量%的C

不希望受理论束缚,据信通过浸渍制备包含至少2.5重量%锰和以元素计至少0.2的锰与钴的重量比的催化剂,所得负载型Co-Mn费-托合成催化剂中的氧化钴微晶(Co

不受任何特定理论的约束,据信锰的存在有助于固体载体上的表面效应,这影响氧化钴微晶的发育和表面上的分散性。这可以源自在催化剂制备期间施加到载体材料上(例如在含锰前体化合物存在下悬浮或溶解在浸渍溶液中)的含钴前体化合物的迁移率。因此,本发明的催化剂优选包含含钴前体化合物和含锰前体化合物,它们被施加到载体材料上,使得在其制备期间它们在载体表面上形成可移动的混合物。

在一些或所有实施方案中,负载型Co-Mn费-托合成催化剂中存在的锰与钴的重量比以元素计为0.2至3.0;锰与钴的重量比的具体实例包括0.2至2.0、0.2至1.5、0.2至1.0、0.2至0.8、0.3至2.0、0.3至1.5、0.3至1.0和0.3至0.8。通常,负载型Co-Mn费-托合成催化剂中存在的锰与钴的重量比以元素计为至少0.3,更通常为至少0.3,且为至多1.5,更通常为至多1.0。

根据本发明的锰载量和元素锰与元素钴的重量比的益处可以在负载型合成催化剂中钴和锰浓度的大范围内观察到。然而,在一些或所有实施方案中,负载型合成催化剂包含基于负载型合成催化剂的总重量以元素计至少3.0重量%的量的锰。

在优选的实施方案中,负载型Co-Mn费-托合成催化剂含有基于负载型合成催化剂的总重量以元素计5重量%至35重量%的钴,更优选7.5重量%至25重量%的钴,甚至更优选10重量%至20重量%的钴。

在其他优选的实施方案中,负载型Co-Mn费-托合成催化剂含有基于负载型合成催化剂的总重量以元素计2.5重量%至15重量%的锰,优选3.0重量%至12.5重量%的锰,例如3.0重量%至10重量%的锰,或甚至4.0重量%至8.0重量%的锰。

已经发现,具有如上文所述的锰与钴的重量比的负载型Co-Mn费-托合成催化剂特别适用于费-托反应,以提供对醇生产的选择性,特别是在费-托反应的温度在150℃至350℃,更优选180℃至300℃,且最优选200℃至260℃范围内时。

在本发明中,费-托合成反应是在10巴至100巴(1.0 MPa至10.0 MPa)绝对压力范围内的压力下进行。在优选的实施方案中,费-托反应的压力在10巴至80巴(1 MPa至8MPa),更优选10巴至60巴(1 MPa至6 MPa),例如15巴至50巴(1.5 MPa至5 MPa)或20巴至45巴(2 MPa至4.5 MPa)的范围内。

根据本发明使用的负载型Co-Mn费-托合成催化剂可以通过能够提供所需的锰与钴的重量比和所需的载体上锰浓度的任何合适的方法制备。优选地,根据本发明使用的负载型Co-Mn费-托合成催化剂通过将钴和锰浸渍到载体材料上的方法制备。

合适的浸渍方法例如包括用可热分解成氧化物形式的含钴化合物和含锰化合物浸渍载体材料。用含钴化合物和含锰化合物浸渍载体材料可以通过本领域技术人员已知的任何合适的方法实现,例如通过真空浸渍、初湿含浸法或在过量液体中浸渍实现。

初湿含浸技术如此命名是因为它要求预先确定浸渍溶液的体积,以便提供刚好润湿载体的整个表面所需的最小溶液体积,而没有过量液体。如名称所暗示的过量溶液技术则需要过量的浸渍溶液,随后去除溶剂,通常通过蒸发。

载体材料可以是粉末、颗粒、成形颗粒如预先形成的球体或微球体、或挤出物的形式。本文提及的载体材料的粉末或颗粒应理解为是指载体材料的自由流动颗粒或已经过造粒和/或筛分成特定形状(例如,球形)和尺寸范围的载体材料的颗粒。本文提及的“挤出物”旨在指已经经历挤出步骤并因此可以成形的载体材料。在本发明的背景中,粉末或颗粒是适于用含钴化合物和含锰化合物的溶液浸渍,随后挤出或形成为其他成形颗粒的形式。

本发明所用的载体材料包括选自二氧化钛、氧化锌、氧化铝、氧化锆和二氧化铈的材料。优选地,所述载体材料选自二氧化铈、氧化锌、氧化铝、氧化锆、二氧化钛及其混合物。更优选地,所述载体材料选自二氧化钛和氧化锌。最优选地,所述载体材料选自二氧化钛或含有二氧化钛的混合物。优选的二氧化钛载体材料微粒的实例是二氧化钛粉末,例如P25Degussa。

应理解,载体材料可以是任何形式,条件是其适合用作费-托合成催化剂的载体,并且还优选其中载体材料未预先用除钴和/或锰以外的金属源浸渍,所述金属源可能对活性催化剂的性能具有有害影响并且可能干扰本发明的益处。因此,虽然根据本发明可以使用预先加载了钴和/或锰金属或其前体的载体材料,但是优选避免提供其他金属的来源的其他预处理。

优选的载体材料基本上不含可能不利地影响体系的催化活性的外来组分。因此,优选的载体材料是至少95% w/w纯的,更优选至少98% w/w纯的,且最优选至少99% w/w纯的。杂质的量优选小于1% w/w,更优选小于0.50% w/w,且最优选小于0.25% w/w。载体的孔体积优选大于0.150 ml/g且优选大于0.30 ml/g。载体材料的平均孔半径(浸渍前)为10 Å至500 Å,优选为15 Å至100 Å,更优选为20 Å至80 Å,且最优选为25 Å至60 Å。BET表面积适当地为2 m

BET表面积、孔体积、孔径分布和平均孔半径可以由使用Micromeritics TRISTAR3000静态体积吸附分析仪在77K下确定的氮吸附等温线确定。可以使用的程序是应用英国标准方法BS4359:第1部分:1984 《气体吸附(BET)方法的建议》(Recommendations for gasadsorption (BET) methods)和BS7591:第2部分:1992, 《材料的孔隙率和孔径分布》(Porosity and pore size distribution of materials)-通过气体吸附的评价方法。可以使用BET方法(在0.05-0.20 P/Po的压力范围内)和Barrett,Joyner & Halenda (BJH)方法(对于20-1000 Å的孔径)约简所得数据以分别产生表面积和孔径分布。

上述数据约简方法的合适参考文献是Brunauer, S, Emmett, P H和Teller, E,J. Amer. Chem. Soc. 60, 309, (1938)以及Barrett, E P, Joyner, LG和Halenda P P,J. Am Chem. Soc., 1951 73 373-380。

当为粉末形式时,中值粒径(d

已知用成形颗粒如挤出物进行费-托催化是有益的,特别是在固定催化剂床反应器系统的情况下。例如,已知对于给定形状的催化剂颗粒,固定床中催化剂颗粒尺寸的减小引起通过所述床的压降的相应增加。因此,与相应的粉末状或颗粒状负载型催化剂相比,相对大的成形颗粒引起反应器中通过催化剂床的压降更小。成形颗粒如挤出物通常也具有较高的强度和经历较少的磨损,这在其中本体压碎强度必须非常高的固定床装置中是特别有价值的。

本文提及的“浸渍”旨在指使载体材料与含钴化合物和含锰化合物的一种或多种溶液接触,之后干燥以实现含钴化合物和含锰化合物的沉淀。用含钴化合物和含锰化合物的一种或多种完全溶解的溶液浸渍确保含钴化合物和含锰化合物在载体材料上的良好分散,且因此是优选的。这与例如在“固溶体”或悬浮液中使用部分溶解的含钴化合物和/或部分溶解的含锰化合物大不相同,后者的含钴化合物和含锰化合物在载体材料的整个表面上和孔中的分散水平可以根据在载体材料上的沉淀性质而波动。此外,与固溶体相比,使用含钴化合物和含锰化合物的一种或多种完全溶解的溶液对此后形成的挤出物的所得形态和本体压碎强度的影响也较小。然而,在使用部分未溶解的含钴化合物和/或含锰化合物的一种或多种固溶体的情况下,也可以实现本发明的益处。

当载体材料的粉末或颗粒与含钴化合物和含锰化合物的一种或多种溶液接触时,所用溶液的量优选对应于适于获得具有适于进一步加工(例如通过挤出成形)的稠度的混合物的液体量。在这种情况下,完全去除浸渍溶液的溶剂可以在形成成形颗粒(如挤出物)之后进行。

合适的含钴化合物是煅烧后可热分解成钴的氧化物并且优选完全可溶于浸渍溶液中的那些。优选的含钴化合物是钴的硝酸盐、乙酸盐或乙酰丙酮化物,最优选是钴的硝酸盐,例如硝酸钴六水合物。优选避免使用卤化物,因为已经发现这些卤化物是有害的。

合适的含锰化合物是煅烧后可热分解且优选完全可溶于浸渍溶液中的那些。优选的含锰化合物是锰的硝酸盐、乙酸盐或乙酰丙酮化物,最优选是锰的乙酸盐。

浸渍溶液的溶剂可以是水性溶剂或非水性有机溶剂。合适的非水性有机溶剂包括例如醇(例如,甲醇、乙醇和/或丙醇)、酮(例如,丙酮)、液体链烷烃和醚。或者,可以采用水性有机溶剂,例如水性醇溶剂。优选地,浸渍溶液的溶剂是水性溶剂。

在优选的实施方案中,用含钴化合物和含锰化合物浸渍载体材料在单一步骤中进行,而没有任何中间干燥或煅烧步骤来分开不同组分的加载。如技术人员将理解的,含钴化合物和含锰化合物可以在分开的浸渍溶液或悬浮液中连续或同时施加到载体材料上,或者优选使用包含含钴化合物和含锰化合物两者的浸渍溶液或悬浮液。

浸渍溶液中含钴化合物和含锰化合物的浓度没有特别限制,尽管如上文所讨论,优选含钴化合物和含锰化合物是完全溶解的。当载体材料的粉末或颗粒被浸渍并且紧接着进行挤出步骤时,浸渍溶液的量优选适于形成可挤出的糊状物。

在一个优选的实施方案中,浸渍溶液的浓度足以提供含有基于负载型合成催化剂的总重量以元素计5重量%至35重量%的钴、更优选7.5重量%至25重量%的钴、甚至更优选10重量%至20重量%的钴的负载型催化剂。

在另一个优选的实施方案中,浸渍溶液的浓度足以在干燥和煅烧之后提供含有基于负载型合成催化剂的总重量以元素计2.5重量%至15重量%的锰,优选3.0重量%至12.5重量%的锰,例如3.0重量%至10重量%的锰,或甚至4.0重量%至8.0重量%的锰的负载型催化剂。

含钴化合物和/或含锰化合物的合适浓度例如为0.1摩尔/升至15摩尔/升。

应理解,当载体材料为粉末或颗粒形式时,一旦用含钴化合物和含锰化合物浸渍,则可以在干燥和煅烧之前或之后的任何合适阶段将经浸渍载体材料挤出或形成为成形颗粒。

载体材料的浸渍之后通常是浸渍溶液的干燥,以便实现含钴化合物和含锰化合物在载体材料上的沉淀,并且优选还去除浸渍溶液的结合溶剂(例如,水)。因此,干燥不会例如导致含钴化合物的完全分解或以其他方式导致含钴化合物的氧化态的变化。如将理解的,在其中执行挤出的实施方案中,可以在例如通过挤出形成成形颗粒之后发生浸渍溶液的完全干燥和溶剂(例如,结合溶剂)的去除。干燥适当地在50℃至150℃,优选75℃至125℃的温度下进行。合适的干燥时间例如为5分钟至72小时。干燥可以适当地在干燥烘箱或箱式炉中进行,例如于高温在惰性气体流动下进行。

在成形颗粒如挤出物被浸渍的情况下,应理解载体可以通过任何合适的方式与浸渍溶液接触,所述方式包括例如真空浸渍、初湿含浸法或浸渍在过量液体中,如上文所述。在载体材料的粉末或颗粒被浸渍的情况下,可以通过本领域技术人员已知的任何合适的方式将粉末或颗粒与浸渍溶液混合,诸如通过将粉末或颗粒添加到浸渍溶液的容器中并搅拌。

在浸渍粉末或颗粒之后立即进行的形成成形颗粒的步骤如挤出步骤中,如果粉末或颗粒与浸渍溶液的混合物尚未处于适于例如通过挤出形成成形颗粒的形式,则可以对其进行进一步加工。例如,可以研磨混合物以减少可能不易挤出或以其他方式形成为成形颗粒的较大颗粒的存在,或减少否则将危及所得成形颗粒如挤出物的物理性质的较大颗粒的存在。研磨通常包括形成适于例如通过挤出成形的糊状物。本领域技术人员知道的任何合适的研磨或捏合设备都可以用于本发明的背景下的研磨。例如,在一些应用中可以适当地使用研杵和研钵,或者可以适当地采用Simpson Muller。研磨通常进行3分钟至90分钟的时间,优选5分钟至30分钟的时间。研磨可以在包括环境温度的一定温度范围内适当地进行。研磨的优选温度范围为15℃至50℃。研磨可以适当地在环境压力下进行。如上所述,应当理解,可以进行从浸渍溶液中完全去除结合溶剂,以在诸如通过挤出形成成形颗粒之后实现完全沉淀。

在对经浸渍的粉末或颗粒进行煅烧步骤从而完全去除浸渍溶液的溶剂的实施方案中,还可以进一步加工经煅烧的粉末或颗粒以形成适于例如通过挤出形成成形颗粒的混合物。例如,可挤出的糊状物可以通过如下来形成:将经煅烧的粉末或颗粒与合适的溶剂(如用于浸渍的溶剂,优选为水性溶剂)合并,并且如上所述研磨。

负载型Co-Mn费-托合成催化剂的制备包括煅烧步骤。如将理解的,需要煅烧以将已经浸渍在载体材料上的含钴化合物转化成钴的氧化物。因此,煅烧导致含钴化合物的热分解,而不仅仅是去除浸渍溶液中的结合溶剂(例如在干燥的情况下)。

煅烧可以通过本领域技术人员已知的任何方法进行,例如在流化床或回转窑中在至少250℃,优选275℃至500℃的温度下进行。在一些实施方案中,煅烧可以作为集成方法的一部分进行,所述集成方法中在同一反应器中进行合成催化剂的煅烧和还原活化以产生还原的费-托合成催化剂。

在一个特别优选的实施方案中,用于本发明方法的负载型Co-Mn费-托合成催化剂由包括以下步骤的方法获得或可由包括以下步骤的方法获得:

(a)在单一浸渍步骤中用含钴化合物和含锰化合物浸渍载体材料以形成经浸渍载体材料;和

(b)干燥并煅烧经浸渍载体材料以形成负载型Co-Mn费-托合成催化剂。

这个实施方案的一个特别的优点是仅使用单一浸渍步骤,接着用干燥和煅烧步骤,将载体材料改性并转化为负载型Co-Mn费-托合成催化剂的便利性。因此,在优选的实施方案中,在所述方法的步骤(a)中的浸渍之前,结合本发明使用的载体材料没有经过预先改性(例如通过添加促进剂、分散助剂、强度助剂和/或粘合剂或其前体)。

用于本发明方法的负载型Co-Mn费-托合成催化剂可以额外地包含一种或多种促进剂、分散助剂或粘合剂。可以添加促进剂以促进将钴的氧化物还原为钴金属,优选在较低温度下。优选地,所述一种或多种促进剂选自由钌、钯、铂、铑、铼、铬、镍、铁、钼、钨、锆、镓、钍、镧、铈及其混合物组成的列表。促进剂通常以钴与促进剂的原子比为至多250:1,且更优选至多125:1,还更优选至多25:1,且最优选10:1使用。在优选的实施方案中,所述一种或多种促进剂在获得的含钴费-托合成催化剂中的存在量基于负载型合成催化剂的总重量以元素计为0.1重量%至3重量%。

促进剂、分散助剂、强度助剂或粘合剂的添加可以集成在催化剂制备方法的几个阶段中。优选地,在引入含钴化合物和含锰化合物的浸渍步骤期间引入促进剂、分散助剂或粘合剂或其前体。

负载型Co-Mn费-托合成催化剂可以通过本领域技术人员知道的能够将氧化钴转化为活性钴金属的任何已知方式的还原活化而方便地转化为还原的负载型Co-Mn费-托合成催化剂。因此,在一个实施方案中,本发明的方法还包括通过与含氢气流接触而还原Co-Mn费-托合成催化剂以形成还原的Co-Mn费-托合成催化剂的在前步骤。形成还原的合成催化剂的步骤可以在固定床、流化床或淤浆相反应器中分批或连续地进行,或者在随后将用于费-托合成反应的同一反应器中原位进行。还原适当地在150℃至500℃,优选200℃至400℃,更优选250℃至350℃的温度下进行。

如将理解的,供应到费-托反应的气态反应物混合物也可以适于还原负载型Co-Mn费-托合成催化剂,以原位形成还原的负载型Co-Mn费-托合成催化剂,而不需要任何在前的或不同的还原活化步骤。

在本发明的费-托反应中,气态反应物混合物中氢与一氧化碳的体积比(H

如上文所讨论,本发明的费-托合成法令人惊奇地发现提供对醇表现出高选择性的费-托催化剂;还令人惊奇地发现,本发明的费-托合成方法提供对烯烃表现出高选择性的费-托催化剂。此外,至少在一些实施方案中,还发现催化活性是优异的。

可以使用常规的费-托温度以制备根据本发明的醇和液态烃。例如,反应温度可以适当地在100℃至400℃,诸如150℃至350℃,或150℃至250℃的范围内。反应压力可以适当地在10巴至100巴(1 MPa至10 MPa),诸如15巴至75巴(1.5 MPa至7.5 MPa),或20巴至50巴(2.0 MPa至5.0 MPa)的范围内。

在优选的实施方案中,费-托反应的温度在150℃至350℃,更优选180℃至300℃,且最优选200℃至260℃的范围内。在优选的实施方案中,费-托反应的压力在10巴至100巴(1 MPa至10 MPa),更优选10巴至60巴(1 MPa至6 MPa),且最优选20巴至45巴(2 MPa至4.5MPa)的范围内。

费-托合成反应可以在任何合适类型的反应器中进行,例如其可以在固定床反应器、淤浆床反应器或CANs反应器中进行。

在本发明的另一方面,提供一种负载型Co-Mn费-托合成催化剂,其包含基于所述负载型合成催化剂的总重量以元素计至少2.5重量%的锰;并且其中存在的锰与钴的重量比以元素计为0.2或更大,所述负载型Co-Mn费-托合成催化剂的载体材料包含选自二氧化钛、氧化锌、氧化锆和二氧化铈的材料,并且其中所述负载型Co-Mn费-托合成通过浸渍制备。

在本发明的又一方面,提供一种负载型Co-Mn费-托合成催化剂,其包含粒度小于100埃(10 nm),优选小于60埃(6 nm)的Co

在本发明的又一方面,提供一种负载型Co-Mn费-托合成催化剂,其包含基于所述负载型合成催化剂的总重量以元素计至少2.5重量%的锰;并且其中存在的锰与钴的重量比以元素计为0.2或更大,所述负载型Co-Mn费-托合成催化剂的载体材料包含选自二氧化钛、氧化锌、氧化锆和二氧化铈的材料,并且其中所述催化剂包含粒度小于100埃(10 nm),优选小于60埃(6 nm)的Co

Co

如将理解的,用于制备本发明的上述其他方面的负载型Co-Mn费-托合成催化剂的载体材料和方法可以如上文所定义。例如,合成催化剂优选由包括以下步骤的方法获得或可由包括以下步骤的方法获得:

(a)在单一浸渍步骤中用含钴化合物和含锰化合物浸渍载体材料以形成经浸渍载体材料;和

(b)干燥并煅烧经浸渍载体材料以形成负载型Co-Mn费-托合成催化剂。

本发明的上述其他方面的负载型Co-Mn费-托合成催化剂还可以用于i)提高费-托方法对于醇生产的选择性;和/或ii)提高费-托方法中的转化率。

在本发明的再一方面,提供一种提高费-托方法对于醇生产的选择性和/或提高费-托方法中的转化率的方法,所述方法包括将如上文定义的负载型Co-Mn费-托合成催化剂供给到费-托方法的步骤。

在本发明的又一方面,提供一种在负载型含钴费-托合成催化剂的制备中控制氧化钴微晶尺寸的方法,所述方法包括在用含钴化合物浸渍载体材料期间供给乙酸或乙酸金属盐的步骤,其中所述金属选自钌、钯、铂、铑、铼、锰、铬、镍、铁、钼、钨、锆、镓、钍、镧、铈及其混合物;优选地,其中所述金属选自锰、钌、铼和铂,更优选地,所述金属是锰。

现在将参考以下实施例进一步描述本发明,这些实施例仅是说明性的。在实施例中,CO转化率定义为所用CO的摩尔数/进料CO的摩尔数×100,且碳选择性定义为归因于特定产物的CO的摩尔数/转化的CO的摩尔数×100。除非另有说明,否则实施例中提到的温度是施加的温度而不是催化剂/床温度。除非另有说明,否则实施例中提到的压力是绝对压力。

实施例

将Co(NO

表1

用于测定Co

表1中的结果显示随着Mn/Co比的增加,在实施例1中制备的负载型催化剂中形成的Co

将10 g催化剂挤出粒料加载到反应器中并在H

将实施例1中制备的催化剂用于根据实施例2的一般程序的费-托合成反应中。汇编CO转化率;醇和液态烃生产率;和CH

表2

下表3显示对于较长碳链长度获得的根据碳数的醇选择性(即,以醇形式存在的各碳长度的百分比)。

表3

表2和3中提供的结果是在线数据,并且因此不包括蜡产物收集品中所含的醇;收集的蜡产物的离线分析显示更高水平的醇选择性。表2和3中的结果表明,当Mn/Co比从0.20增加到0.30时,醇生产率急剧增加。这些结果是出乎意料的,因为对于根据本发明使用的Mn/Co比为0.3的催化剂观察到的小Co

对上述费-托反应中产生的醇的进一步分析还表明,当Mn/Co比符合本发明时,醇产量的增加适用于宽范围的碳数,包括C

将一定量的Co(NO

用55 g至62 g的钴水合物六水合物和0 g至55g的乙酸锰四水合物制备几种催化剂,得到如表4中详述的不同的锰载量和不同的Mn:Co比。

表4

将1 ml粉末形式的催化剂样品加载到高通量平行反应器中,并在H

表5

催化剂在42 barg、1.8 H2:CO、1500 hr

表6

催化剂在42 barg、1.5 H2:CO、1500 hr-1 GHSV下测试,以挤出物(1.25-3.5 mm)的形式测试,转化率水平在32%和37%之间。

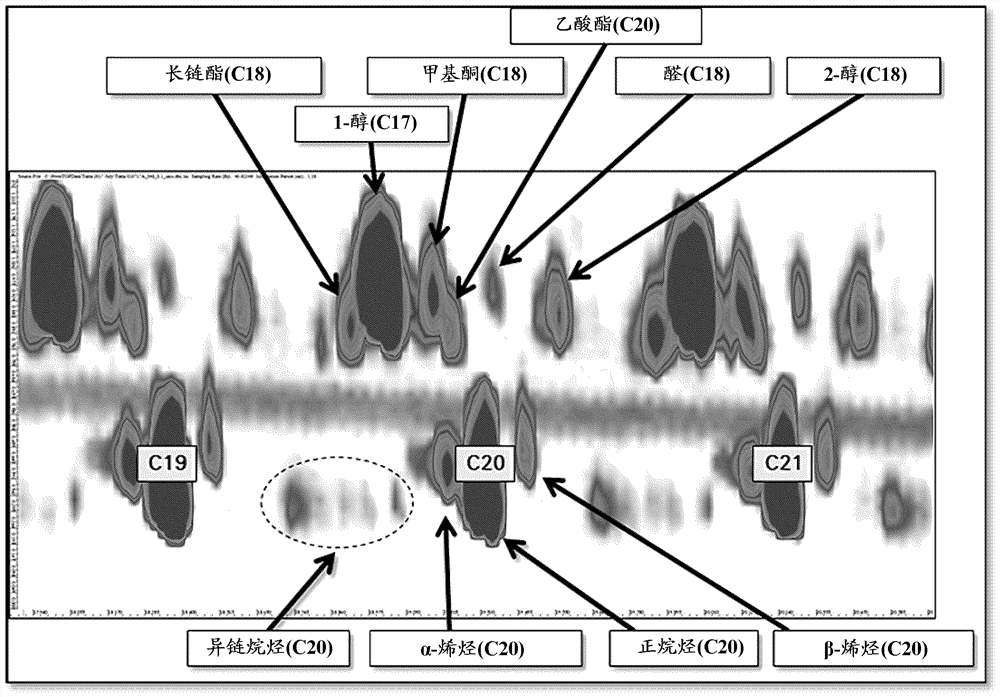

还进行了蜡产物的分析和2维GC分析,且如图1所呈现。这清楚地显示与在长链蜡产物中产生的含氧材料相关的高强度响应。C17OH响应的大小类似于或大于C20烷烃响应。

使用粉末形式催化剂在0重量%、1重量%、3重量%和5重量% Mn载量下生产的蜡的组成分析呈现在表7中。

表7

以与实施例5中所述的那些类似的方式制备分别具有较高钴载量19重量%和25重量%钴、以及4重量%和6重量%锰的两种催化剂。使用XRD测量Co

使用实施例6中所述的方法测试这些催化剂,并且结果呈现在表8和9中。

表8

催化剂在42 barg、1.8 H2:CO、1500 hr-1 GHSV下测试,以粉末(125-160μm)的形式测试,转化率水平在53%和66%之间。

表9

催化剂在42 barg、1.5 H2:CO、1500 hr-1 GHSV下测试,以挤出物(1.25-3.5 mm)的形式测试,转化率水平在32%和37%之间。