焦炉煤气洗涤冷却及循环氨水联合余热回收工艺及系统

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于焦炉煤气煤粉焦粉洗涤除尘、煤气循环氨水余热回收技术领域,具体涉及一种焦炉煤气洗涤冷却及循环氨水联合余热回收工艺及系统。

背景技术

焦炉炼焦装置中高温荒煤气~750℃经循环氨水冷却出气液分离器的温度~81℃,循环氨水出气液分离器的温度~80℃,循环氨水出氨水焦油分离器的温度~75℃,这二部分的余热回收可得到满足溴化锂制冷需要的65~73℃热水,但是由于节能减排要求焦炉荒煤气上升管余热回收的普遍应用,高温荒煤气~750℃经上升管余热回收冷却后再由循环氨水冷却出气液分离器的温度为~78℃,而循环氨水出气液分离器的温度~77℃,循环氨水出氨水焦油分离器的温度~72℃,由于煤气和循环氨水整体降低了~3℃,因此任何单独一部分的煤气、循环氨水都很难得到满足溴化锂制冷需要温度(65~73℃)和量的热水,如何最大限度回收煤气及循环氨水的热量以满足生产溴化锂制冷需要的温度和热量而有效实现双碳目标是个新课题。

发明内容

本发明的目的就是针对上面叙述的技术课题,实现在上升管余热回收降温荒煤气经循环氨水冷却后煤气、氨水中的热量以满足溴化锂制冷需要温度和量的热水,提供一种焦炉煤气洗涤冷却及循环氨水联合余热回收工艺及系统,实现焦炉煤气煤粉焦粉洗涤除尘、煤气循环氨水余热回收综合处理。

为实现上述目的,本发明采用以下技术方案实现:

焦炉煤气洗涤冷却及循环氨水联合余热回收工艺,从气液分离器分离出的荒煤气进入初冷器,气液分离器分离出的氨水经过刮渣槽进入氨水焦油分离器;从刮渣槽与氨水焦油分离器之间抽取氨水送入初冷器对荒煤气进行洗涤,并且氨水焦油分离器排出的氨水通过换热器与热水换热,换热器的热水出水通往初冷器与荒煤气及氨水进行换热。

从气液分离器出来的荒煤气温度为76~80℃。

从外部来的60~68℃的热水经过换热器被氨水焦油分离器出来的70~77℃的循环氨水加热到65~69℃后,进入初冷器热水段再由荒煤气和氨水共同加热到70~75℃送回外部。

初冷器断液盘分离的氨水排出进入氨水焦油分离器。

从氨水焦油分离器出来的70~77℃的循环氨水经换热器冷却到65~69℃送回焦炉。

送入初冷器对荒煤气进行洗涤的氨水的抽取量为出气液分离器循环氨水总量的10~100%。

焦炉煤气洗涤冷却及循环氨水联合余热回收工艺采用的回收系统,包括气液分离器、刮渣槽、氨水焦油分离器、初冷器,气液分离器的荒煤气出口连接初冷器,气液分离器的氨水出口连接刮渣槽,刮渣槽的氨水出口连接氨水焦油分离器;所述刮渣槽的氨水出口管道还连接初冷器;并且氨水焦油分离器排出的氨水通过换热器与水换热,换热器的出水口连接初冷器的换热器入口。

与现有的技术相比,本发明的有益效果是:

1)本发明在初冷器上部通过热氨水对煤气洗涤净化除去煤气中的煤粉、焦粉。

2)本发明在焦炉荒煤气安装上升管余热回收使煤气温度降低条件下通过循环氨水加热、初冷器上部煤气加热得到符合溴化锂制冷需要的温度和热量的热水,实现溴化锂制冷加热全部利用余热,实现节能减排。

附图说明

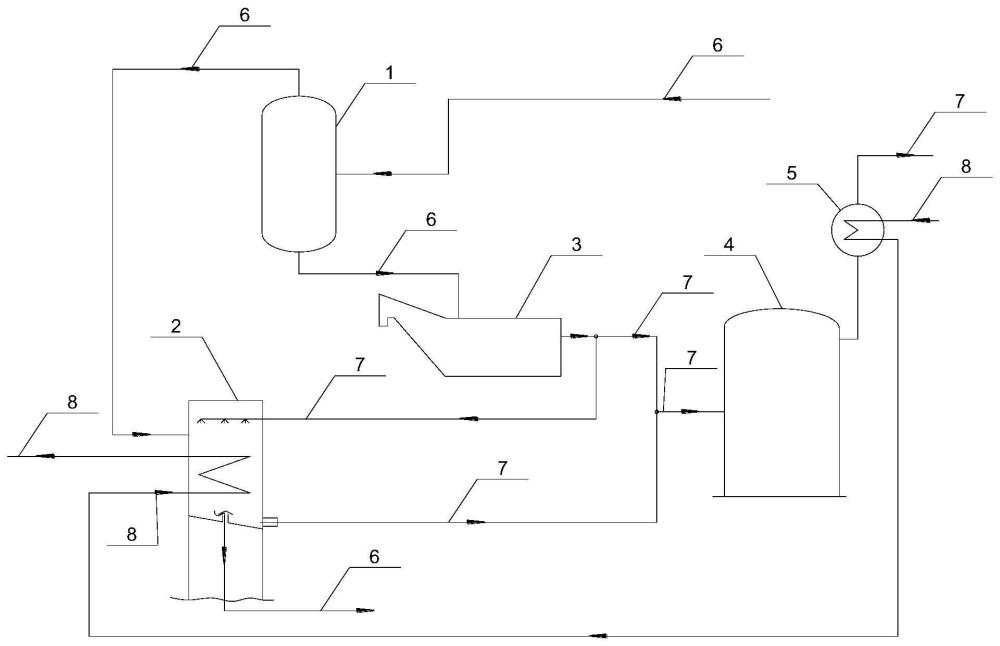

图1是本发明一种焦炉煤气洗涤冷却及循环氨水联合余热回收工艺流程图。

图中:1-气液分离器、2-初冷器、3-刮渣槽、4-氨水焦油分离器、5-换热器、6-荒煤气、7-氨水、8-热水。

具体实施方式

下面结合具体实施例对本发明的实施方式进一步说明:

如图1所示,焦炉煤气洗涤冷却及循环氨水联合余热回收工艺,从气液分离器1分离出的荒煤气6进入初冷器2,气液分离器1分离出的氨水7经过刮渣槽3进入氨水焦油分离器4;从刮渣槽3与氨水焦油分离器4之间抽取氨水7送入初冷器2对荒煤气进行洗涤,并且氨水焦油分离器4排出的氨水7通过换热器5与热水换热,换热器5的热水出水通往初冷器2与荒煤气及氨水进行换热。

从气液分离器1出来的荒煤气6温度为76~80℃。

煤气进入初冷器2上部经从氨水焦油分离器4前(刮渣槽3后)来的热氨水洗涤除去煤气中的煤粉、焦粉并一起下行进入初冷器2上段(热水段)冷却并加热热水回收热量,煤气冷却后通过初冷器2断液盘进入初冷器2中段(循环水段),初冷器2断液盘分离的氨水排出进入氨水焦油分离器4。

从外部来的60~68℃的热水经过换热器5被氨水焦油分离器4出来的70~77℃的循环氨水加热到65~69℃后,进入初冷器2热水段再由荒煤气和氨水共同加热到70~75℃送回外部。

从氨水焦油分离器4出来的70~77℃的循环氨水经换热器5冷却到65~69℃送回焦炉。

送入初冷器2对荒煤气进行洗涤的氨水的抽取量为出气液分离器1循环氨水总量的10~100%。

焦炉煤气洗涤冷却及循环氨水联合余热回收工艺采用的回收系统,包括气液分离器1、刮渣槽3、氨水焦油分离器4、初冷器2、换热器5,气液分离器1的荒煤气出口连接初冷器2,气液分离器1的氨水出口连接刮渣槽3,刮渣槽3的氨水出口连接氨水焦油分离器4;刮渣槽3的氨水出口管道还连接初冷器2;并且氨水焦油分离器4排出的氨水通过换热器5与热水换热,换热器5的出水口连接初冷器2的换热器入口。

氨水与热水换热的换热器5为间接换热器,可以是列管式、螺旋板式、板式,优选列管式。

气液分离器、刮渣槽、氨水焦油分离器、初冷器是现有技术设备,

初冷器通常设有上段(热水段)、中段(循环水段)、下段(低温水段)结构。初冷器从上至下上段(热水段)有洗涤氨水喷洒装置、横管换热器、断液盘。

气液分离器1的煤气出口通过管道与初冷器2上部煤气管道入口相连,煤气通过断液盘进入下部初冷器2的中段;由氨水焦油分离器4前(刮渣槽3后)设置管道与初冷器2上部氨水入口相连,氨水由断液盘分离的排出口通过管道与氨水焦油分离器4入口相连;外部热水通过管道与换热器5热水入口相连,换热器5热水出口通过管道与初冷器2上段热水段入口相连,初冷器2上段热水段热水出口通过管道送出;氨水焦油分离器4循环氨水出口通过管道与换热器5氨水入口相连,换热器5氨水出口通过管道送出外部回焦炉。

实施例1:

一种焦炉煤气洗涤冷却及循环氨水联合余热回收工艺:

1)~750℃高温荒煤气经上升管余热回收冷却后,再由循环氨水冷却,进入气液分离器进行气液分离,出气液分离器的荒煤气温度为~78℃;荒煤气进入初冷器上部经从氨水焦油分离器前(刮渣槽后)来的热氨水洗涤除去煤气中的煤粉、焦粉;荒煤气和氨水一起下行进入初冷器上段(热水段),冷却并加热热水回收热量,荒煤气冷却后通过初冷器断液盘进入初冷器中段(循环水段),初冷器断液盘分离的氨水排出进入氨水焦油分离器;

2)从外部溴化锂制冷装置来的~65℃热水经过换热器被氨水焦油分离器出来的72~73℃循环氨水加热到~67℃后进入初冷器上段(热水段),由煤气和热氨水共同加热到~73℃送外部溴化锂制冷装置;

3)从氨水焦油分离器出来的72~73℃循环氨水由换热器加热热水后冷却到67~68℃回焦炉。

焦炉进入初冷器上部的热氨水由氨水焦油分离器前(刮渣槽后)抽取,抽取的量为循环氨水量的25~30%。

上述虽然结合附图对发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。