液体火箭发动机频率特性测量方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及液体火箭发动机,具体涉及一种液体火箭发动机频率特性测量方法。

背景技术

液体火箭发动机在实际工作时,结构的动态响应可以反映发动机工作的健康状态,这些动态响应最显著的特点就是具有各自的特征频率,比如:结构的工作模态频率、转动件的旋转谐波频率、流体状态变化的汽蚀频率等,这些频率同时出现在动态响应数据中难以识别,为了把这些频率区分开,现有的技术是通过在发动机高压结构表面开孔,通过测量流体的脉动压力来实现频率区分,但由于汽蚀频率影响区小,出现在高速旋转区,结构安全性和试验危险性较大,致使其应用的难度较大。因此,需要发展一种测量分析方法,能够分别获得发动机的模态频率、旋转谐波频率和汽蚀频率。

发明内容

本发明的目的是解决现有液体火箭发动机存在实际工作时反映发动机工作健康状态的模态频率、转动件的旋转谐波频率和流体状态变化的汽蚀频率同时出现在动态响应数据中,导致难以识别的技术问题,提供一种液体火箭发动机频率特性测量方法。

为解决上述技术问题,本发明提供的技术解决方案如下:

一种液体火箭发动机频率特性测量方法,其特殊之处在于,包括以下步骤:

1)测点布置

在发动机的机架及承力结构、发生器、涡轮泵、推进剂输送管路和推力室五个位置处均布置应变传感器作为测点,在发生器、涡轮泵、推进剂输送管路和推力室四个位置处均布置温度补偿传感器,在涡轮泵处布置转速传感器,设置应变传感器、温度补偿传感器和转速传感器的响应时间均与试车时的发动机工作控制时序一致;

2)试车测量

获取试车开始前预设时长、试车过程及试车结束后预设时长内,涡轮泵(3)处的转速数据,以及各个测点的所有动应变参数并进行分析,得到各个测点在试车测量全过程中的动应变冲击响应;其中,温度补偿传感器用于试车测量过程中高低温部件动应变的实时温度补偿;

3)模态频率识别

采用步骤2)所得结果中关机段的动应变冲击响应进行模态频率识别,以识别出发动机结构整体和部件在工作环境下的模态频率;

4)特征频率分析

采用步骤2)所得结果中稳定运行段的动应变冲击响应进行特征频率分析;

5)模态频率与转速谐波频率分解

a)在步骤4)所得稳定运行段特征频率分析结果中,筛选出步骤3)已识别的模态频率,进而确定稳定运行段特征频率分析结果中的谐波频率;

b)通过对步骤2)所得转速数据进行分析计算,获取转速基频及转速倍频,利用转速基频及转速倍频从步骤a)所得谐波频率中分解出转速谐波频率;

6)汽蚀频率识别

以步骤2)中涡轮泵、推进剂输送管路处的动应变参数为分析对象,执行步骤3)~步骤5),在排除模态频率和转速谐波频率后的谐波频率中,提取与转速谐波频率相关的伴随频率,将伴随频率确定为与涡轮泵工作状态相关的汽蚀频率。

进一步地,为了密集布置测点,步骤1)中,所述应变传感器采用光纤布拉格光栅传感器,所述温度补偿传感器为温度补偿光纤布拉格光栅传感器。

进一步地,步骤1)中,每个所述光纤布拉格光栅传感器包含5~10个感应端。

进一步地,根据试车工况需要,步骤2)中,所述预设时长为(5±3)s。

本发明相比现有技术具有的有益效果如下:

1、本发明提供的液体火箭发动机频率特性测量方法,综合了动态应变技术与发动机工作状态频率分析方法,与传统压力测量相比,不需要在发动机高压结构表面开孔,为无损伤测量,克服了测量环节技术风险过大的问题。

2、与传统加速度传感器测量相比,附加质量小,测点布置密度大。

3、与传统应变测量相比,对测量的所有部位实现实时当地温度补偿,对高低温部件瞬态变化和强振动的力热环境适应能力更强。

4、与传统傅里叶变换的分析方法相比,将耦合在一起的模态频率、转速基频、与转动相关的伴随频率等能够清晰地分解出来,进而调整发动机系统工作参数,优化结构设计,对发动机减振设计和安全稳定运行将起到关键作用,即为发动机健康状态判断提供了依据。

附图说明

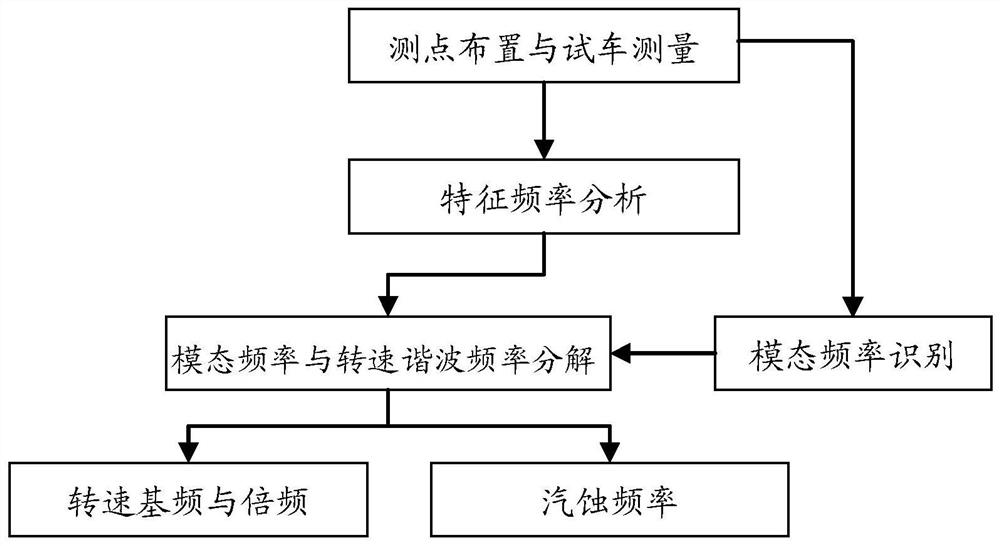

图1为本发明液体火箭发动机频率特性测量方法的流程图;

图2为本发明实施例步骤1)中测点位置示意图;

图3为本发明实施例步骤3)中关机段的动应变冲击响应进行模态频率识别图;

图4为本发明实施例步骤4)中稳定运行段的动应变冲击响应进行特征频率分析图;

附图标记说明:

1-机架及承力结构、2-发生器、3-涡轮泵、4-推进剂输送管路、5-推力室。

具体实施方式

下面结合附图和实施例对本发明作进一步地说明。本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

一种液体火箭发动机频率特性测量方法,通过动态应变响应分离出模态频率、转速谐波频率和汽蚀频率,从而判断发动机工作状态,如图1所示,包括以下步骤:

1)测点布置

如图2所示,在发动机的机架及承力结构1(位置1)、发生器2(位置2)、涡轮泵3(位置3)、推进剂输送管路4(位置4)和推力室5(位置5)五个位置处均布置应变传感器作为测点,在发生器2、涡轮泵3、推进剂输送管路4和推力室5四个位置处均布置温度补偿传感器,测点位置需覆盖发动机主要部组件,在涡轮泵3处布置转速传感器,设置应变传感器、温度补偿传感器和转速传感器的响应时间均与试车时的发动机工作控制时序一致;

2)试车(热试车)测量

获取试车开始前5s、试车过程及试车结束后5s内涡轮泵3处的转速数据,以及各个测点的所有动应变参数并进行分析,可兼顾液体质量和高低温对结构模态频率的影响,得到各个测点在试车测量全过程中的动应变冲击响应,零点时刻即为试车开始前预设时长的起点时间;其中,温度补偿传感器用于试车测量过程中高低温部件动应变的实时温度补偿,以保证有效获得试车过程中发动机关键部组件全过程的动应变响应变化情况;

3)模态频率识别

采用步骤2)所得结果中关机段的动应变冲击响应进行模态频率识别,图3为本发明实施例步骤3)中关机段的动应变冲击响应进行模态频率识别图;以识别出发动机结构整体和部件在工作环境下的模态频率;此处是利用液体火箭发动机关机时流体水锤作用对结构响应的瞬态冲击,获得了能量分布频率较宽的结构响应衰减过程,避免了燃烧频率、流体脉动频率和旋转激励频率等复杂工作环境对模态频率识别的影响;

4)特征频率分析

采用步骤2)所得结果中稳定运行段的动应变冲击响应进行特征频率分析,图4为本发明实施例步骤4)中稳定运行段的动应变冲击响应进行特征频率分析图;其中包含燃烧过程、液体流动过程、转动件旋转过程等复杂工作环境产生的谐波频率和结构动态响应的模态频率;

5)模态频率与转速谐波频率分解

a)在步骤4)所得稳定运行段特征频率分析结果中,筛选出步骤3)已识别的模态频率,进而确定稳定运行段特征频率分析结果中的谐波频率;

b)通过对步骤2)所得转速数据的分析计算,获取识别转速基频及转速倍频,利用转速基频及转速倍频从步骤a)所得谐波频率中分解出转速谐波频率;

6)汽蚀频率识别

以步骤2)中涡轮泵3、推进剂输送管路4处的动应变为分析对象,执行步骤3)~步骤5),在排除模态频率和转速谐波频率后的谐波频率中,提取与转速谐波频率相关的伴随频率,将伴随频率确定为与涡轮泵3工作状态相关的汽蚀频率;

7)调整与优化

利用步骤3)、步骤b)和步骤6)所得模态频率、转速谐波频率和汽蚀频率,结合三者对应的响应量级,进而调整发动机系统的工作参数,优化发动机结构设计,以实现发动机减振和安全稳定运行的目的。

步骤1)中,所述应变传感器采用光纤布拉格光栅传感器,所述温度补偿传感器为温度补偿光纤布拉格光栅传感器,每个所述光纤布拉格光栅传感器包含5~10个感应端,优点是可以在较小的区域密集布置,附加质量影响较小。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

- 液体火箭发动机频率特性测量方法

- 液体火箭发动机频率特性测量方法