一种环保无烟蜡烛的制备流水线

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及蜡烛制造领域,具体涉及一种环保无烟蜡烛的制备流水线。

背景技术

蜡烛,是一种日常照明工具,主要用石蜡制成,在古代,通常由动物油脂制造。但随着社会的发展,电灯的出现使得蜡烛淡化了照明的功能,蜡烛以装饰品的身份出现在人们的生活中,越来越注重家居氛围的现代人偏好使用蜡烛来装点家居,营造温馨浪漫的气氛。这些用于装饰的蜡烛相较于传统用于照明的蜡烛,出于使用安全方面和回收方面的考虑,往往会装在容器中使用。

目前,蜡烛的制造方式主要是将蜡油注入到模具之中,待蜡油冷却凝固成型后再取出蜡烛,最后再将烛芯加入到蜡烛内。由于蜡烛和烛芯需要分开制造,因此在整个蜡烛的制造流程中,人工操作的环节较多,无法保障蜡烛的制造质量稳定。同时,由于设备之间需要有足够工人工作的空间,因此设备的占地面积大,增加了工人的工作强度,影响制造效率。

发明内容

本发明的目的在于提供一种占地面积小且结构紧凑的环保无烟蜡烛的制备流水线。

本发明解决上述问题所采用的技术方案是:

一种环保无烟蜡烛的制备流水线,包括机架,所述机架上从左到右依次设置有制芯模块、组装模块以及浇筑模块,制芯模块用于将棉绳制作成烛芯,组装模块通过转盘转动实现容器组装和容器内烛芯的植入,浇筑模块用于将蜡油注入到容器中。

作为上述技术方案的进一步改进,所述制芯模块包括覆蜡模块、硬化模块以及控制模块,覆蜡模块用于给棉绳上蜡油,硬化模块用于将棉绳上的蜡油凝固,控制模块位于覆蜡模块和硬化模块之间,控制模块用于驱动覆蜡模块和硬化模块交替输送棉绳。通过覆蜡模块和硬化模块实现棉绳制作成烛芯的目的,配合控制模块对棉绳交替输送的控制,使得烛芯能够间断性传递并安装到底座上。

作为上述技术方案的进一步改进,所述覆蜡模块包括放料辊、蜡油池以及转动辊,放料辊上的棉绳以穿设的方式设置于蜡油池内,棉绳通过转动辊使得棉绳穿过蜡油池的次数不少于一次。通过棉绳反复穿过蜡油池,使得棉绳上能够附着充足的蜡油,从而保证棉绳制成烛芯时能够具有足够的硬度,利于降低烛芯的安装难度。

作为上述技术方案的进一步改进,所述硬化模块包括第一基座,第一基座上从左到右依次设置有风吹装置、送芯模块以及切割模块,风吹装置固定连接于第一基座上,风吹装置用于将棉绳上的蜡油凝固从而制成烛芯,送芯模块用于输送烛芯,切割模块用于切断烛芯。通过风吹装置使得棉绳上的蜡油凝固从而提高棉绳的硬度,降低烛芯的安装难度,配合送芯模块和切割模块,使得制作出的条状烛芯能够进行分段并输送。

作为上述技术方案的进一步改进,所述控制模块包括第二基座,第二基座上设有竖直移动的槽轮,槽轮抵住棉绳,第二基座上嵌设有四个限位开关,四个限位开关呈左右对称分别位于槽轮的运动轨迹的最上端的两侧和最下端的两侧,槽轮通过限位开关实现转动辊和送芯模块交替运作输送棉绳。槽轮向下直线移动时,位于上方的两个限位开关复位,转动辊转动,送芯模块固定棉绳保持不动,使得控制模块上能够留有适当长度附着有蜡油的棉绳,当槽轮运动到最下端并触发下方的两个限位开关时,转动辊停止运作,槽轮向上直线移动,送芯模块运作从而拉动棉绳,使得控制模块上留有的棉绳进入硬化模块中,通过在控制模块上设置棉绳的活动余量,利于降低棉绳的输送难度。

作为上述技术方案的进一步改进,所述组装模块还包括第一加料模块、第二加料模块、固芯模块以及输送模块,转盘上开设有四个呈等角度环形排布的组装槽,第一加料模块用于将容器的外壳送入组装槽内,第二加料模块用于将容器的底座送入组装槽内并使底座与外壳实现连接,固芯模块用于将烛芯固定在底座上,四个组装槽依次对应第一加料模块、第二加料模块、固芯模块以及输送模块,转盘通过转动实现在同一个组装槽内第一加料模块、第二加料模块以及固芯模块依次进行组装,组装槽内滑动设置有推动块,推动块受外力驱动从而将组装完成的容器推至输送模块,输送模块用于将组装完成的容器送至浇筑模块。通过第一加料模块、第二加料模块、固芯模块以及输送模块依次运作,完成容器的组装、烛芯的植入以及容器的输送,降低了人工组装的制作环节,减轻了工人的工作强度,利于提高工作效率。

作为上述技术方案的进一步改进,所述第一加料模块和第二加料模块均包括第三基座、第一推送模块、第二推送模块以及第三推送模块,第一推送模块用于驱动外壳或底座竖直移动,第二推送模块用于将外壳或底座推到第一推送模块上,第三推送模块用于将第一推送模块上的外壳或底座推入组装槽内。通过第一推送模块、第二推送模块以及第三推送模块实现了组装部件的自动添加,避免了人工添加存在的安全隐患,且利于提高制作效率。

作为上述技术方案的进一步改进,所述固芯模块包括第四基座和夹紧模块,夹紧模块用于驱动底座夹住烛芯,在容器组装的过程中完成容器内烛芯的植入,避免了人工安装烛芯的操作,利于缩短成品的制作时间,提高制作效率。

作为上述技术方案的进一步改进,所述输送模块包括导向件和输送件,导向件上开设有用于引导组装完成的容器滑动的导向通道,输送件位于导向通道的正下方,输送件上开设有用于容纳组装完成的容器的容器槽,输送件滑动设置于机架的滑轨上。通过导向通过使得处于水平放置的容器变为竖直放置,配合输送件的输送效果,利于容器内蜡烛浇筑操作的进行。

作为上述技术方案的进一步改进,所述浇筑模块包括注油模块和固化模块,注油模块用于将蜡油注入到组装完成的容器中,固化模块用于将注入到组装完成的容器中的蜡油凝固。通过注油模块和固化模块,使得蜡油凝固后能够包裹住烛芯,避免了烛芯受外界因素影响发生脱落的情况,利于保障蜡烛的制作质量。

本发明与现有技术相比,具有以下优点和效果:

本发明通过转盘转动进行容器组装和容器内烛芯植入的操作,以转动依次进行操作的方式代替了直线输送依次进行操作的方式,使依次进行操作的设备能够纵向平行依次设置,避免了设备横向依次设置导致占地面积需求大的问题。同时,由于占地面积小,缩小了工人的工作范围,利于降低工人的工作强度,提高制作效率。进一步的,通过制芯模块、组装模块以及浇筑模块之间配合使用实现了蜡烛的自动制作,结构紧凑,减少了人工操作的环节,利于控制人工成本,保障了蜡烛制作质量的稳定。

附图说明

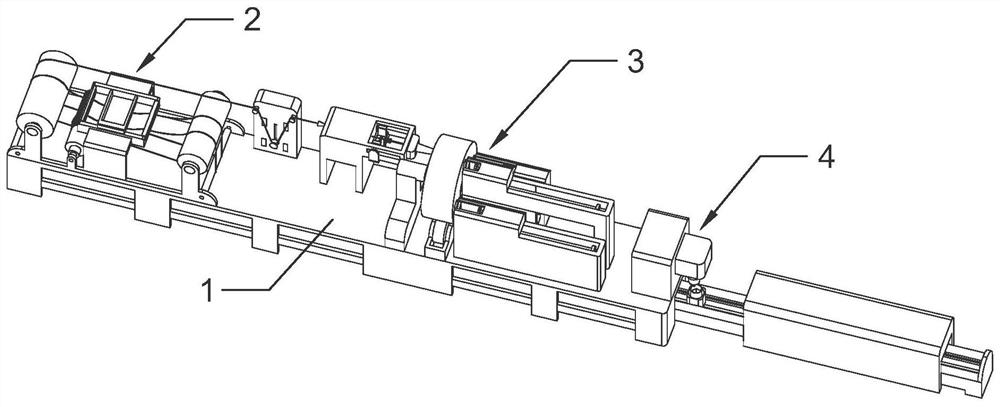

图1是本发明一种环保无烟蜡烛的制备流水线的结构示意图。

图2是图1中所示制芯模块中覆蜡模块的结构示意图。

图3是图1中所示制芯模块中控制模块和硬化模块的结构示意图。

图4是图3中所示送芯模块的结构示意图。

图5是图1中所示组装模块的结构示意图。

图6是图5中所示第一加料模块和第二加料模块的结构示意图。

图7是图5中所示固芯模块的结构示意图。

图8是图7中所示夹紧模块的结构示意图。

图9是图5中所示输送模块的结构示意图。

图10是图1中所示浇筑模块的结构示意图。

图11是本发明实施例中容器的外壳的结构示意图。

图12是本发明实施例中容器的底座的结构示意图。

图13是本发明实施例中容器的结构示意图。

其中,机架1,滑轨11,棉绳12,烛芯13,容器14,外壳15,凸起151,锥形结构152,底座16,卡槽161,插槽162,夹件163,金属夹片164,凸柱165,导向槽166,制芯模块2,覆蜡模块21,硬化模块22,控制模块23,组装模块3,转盘31,第一加料模块32,第二加料模块33,固芯模块34,输送模块35,定位轮36,浇筑模块4,注油模块41,固化模块42,放料辊51,蜡油池52,转动辊53,压绳件54,第二基座55,槽轮56,限位开关57,导向辊58,第一基座61,风吹装置62,送芯模块63,切割模块64,滑动基座65,夹持模块66,第一夹块67,第二夹块68,延伸片69,组装槽71,推动块72,弹簧球销环73,弹簧球销带74,导向件75,输送件76,导向通道77,容器槽78,凸轮79,第四基座81,夹紧模块82,夹紧基座83、第一夹片84、第二夹片85,滑动柱86,条形槽87,弹簧88,凸块89,第三基座91,第一推送模块92,第二推送模块93,第三推送模块94,升降板95,第一推块96,第二推块97。

具体实施方式

下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

参见图1-图13,本实施例一种环保无烟蜡烛的制备流水线,包括机架1,所述机架1上从左到右依次设置有制芯模块2、组装模块3以及浇筑模块4,制芯模块2用于将棉绳制作成烛芯,组装模块3通过转盘31转动实现容器组装和容器内烛芯的植入,浇筑模块4用于将蜡油注入到容器中,所述制芯模块2包括覆蜡模块21、硬化模块22以及控制模块23,覆蜡模块21用于给棉绳上蜡油,硬化模块22用于将棉绳上的蜡油凝固,控制模块23位于覆蜡模块21和硬化模块22之间,控制模块23用于驱动覆蜡模块21和硬化模块22交替输送棉绳,所述覆蜡模块21包括放料辊51、蜡油池52以及转动辊53,放料辊51上的棉绳以穿设的方式设置于蜡油池52内,棉绳通过转动辊53使得棉绳穿过蜡油池52的次数不少于一次,转动辊53有两个,机架1上转动设置有两个导向辊58,两个导向辊58分别位于两个转动辊53的下方,所述蜡油池52上设有压绳件54,压绳件54抵住棉绳使得棉绳浸没于蜡油池52内的蜡油中,蜡油池52通过螺杆电机实现压绳件54的升降,压绳件54以螺纹配合的方式穿设于螺杆电机的输出轴上,所述硬化模块22包括第一基座61,第一基座61固定连接于机架1上,第一基座61上从左到右依次设置有风吹装置62、送芯模块63以及切割模块64,风吹装置62固定连接于第一基座61上,风吹装置62为冷风扇,风吹装置62用于将棉绳上的蜡油凝固从而制成烛芯,送芯模块63用于输送烛芯,切割模块64用于切断烛芯,送芯模块63包括滑动基座65,滑动基座65滑动设置于第一基座61上,滑动基座65上设有用于夹住棉绳的夹持模块66,夹持模块66包括第一夹块67和第二夹块68,第一夹块67和第二夹块68左右对称滑动设置于滑动基座65上,滑动基座65通过两个螺杆电机同步转动实现第一夹块67和第二夹块68同步相向移动,第一夹块67和第二夹块68均以螺纹配合的方式分别穿设于两个螺杆电机的输出轴上,滑动基座65上固定连接有延伸片69,延伸片69穿设于第一基座61上,延伸片69上开设有用于烛芯嵌入的凹槽,所述控制模块23包括第二基座55,第二基座55固定连接于机架1上,第二基座55上设有竖直移动的槽轮56,槽轮56抵住棉绳,第二基座55上嵌设有四个限位开关57,四个限位开关57呈左右对称分别位于槽轮56的运动轨迹的最上端的两侧和最下端的两侧,槽轮56通过限位开关57实现转动辊53和送芯模块63交替运作输送棉绳,所述组装模块3还包括第一加料模块32、第二加料模块33、固芯模块34以及输送模块35,转盘31上开设有四个呈等角度环形排布的组装槽71,第一加料模块32用于将容器的外壳送入组装槽71内,第二加料模块33用于将容器的底座送入组装槽71内并使底座与外壳实现连接,固芯模块34用于将烛芯固定在底座上,四个组装槽71依次对应第一加料模块32、第二加料模块33、固芯模块34以及输送模块35,转盘31通过转动实现在同一个组装槽71内第一加料模块32、第二加料模块33以及固芯模块34依次进行组装,组装槽71内滑动设置有推动块72,推动块72受外力驱动从而将组装完成的容器推至输送模块35,输送模块35用于将组装完成的容器送至浇筑模块4,转盘31转动设置于机架1上,转盘31的底端的两侧均设有定位轮36,定位轮36与转盘31接触,两个定位轮36均转动连接于机架1上,转盘31通过螺杆电机实现推动块72直线移动,推动块72以螺纹配合的方式穿设于螺杆电机的输出轴上,组装槽71内设有若干弹簧球销带环73,弹簧球销环73由若干呈等间距环形排布的弹簧球销74组成,推动块72上开设有用于烛芯穿过的锥形的穿孔,推动块72上与外壳接触的一端为锥形,所述第一加料模块32和第二加料模块33均包括第三基座91、第一推送模块92、第二推送模块93以及第三推送模块94,第三基座91固定连接于机架1上,第一推送模块92用于驱动外壳或底座竖直移动,第二推送模块93用于将外壳或底座推到第一推送模块92上,第三推送模块94用于将第一推送模块92上的外壳或底座推入组装槽71内,第一推送模块92包括升降板95和用于驱动升降板95竖直移动的第一驱动模块,第二推送模块93包括第一推块96和用于驱动第一推块96水平直线移动的第二驱动模块,第三推送模块94包括第二推块97和用于驱动第二推块97水平直线移动的第三驱动模块,第一驱动模块和第三驱动模块均为电动液压杆,两个电动液压杆的固定端均固定连接于第三基座91上,两个电动液压杆的推动端分别与升降板95、第二推块97固定连接,第二驱动模块为螺杆电机,第一推块96以螺纹配合的方式穿设于螺杆电机的输出轴上,所述固芯模块34包括第四基座81和夹紧模块82,夹紧模块82用于驱动底座夹住烛芯,夹紧模块82包括夹紧基座83、第一夹片84、第二夹片85以及滑动柱86,夹紧基座83的一端转动设置于第四基座81上,第一夹片84和第二夹片85呈左右对称平行设置于夹紧基座83的另一端的条形槽87内,第一夹片84和第二夹片85之间设有弹簧88,弹簧88抵住第一夹片84和第二夹片85,第一夹片84和第二夹片85上均固定连接有半球状的凸块89,凸块89穿过条形槽87上的穿孔外露于夹紧基座上,滑动柱86套设于夹紧基座83上,第四基座81上设有用于驱动滑动柱86直线移动的第四驱动模块,凸块89位于滑动柱86的移动轨迹上,第四驱动模块为螺杆电机,滑动柱86以螺纹配合的方式穿设于螺杆电机的输出轴上,第四基座81上设有用于驱动夹紧基座83直线移动的第五驱动模块,第五驱动模块为电动液压杆,电动液压杆的固定端固定连接于第四基座81上,电动液压杆的推动端与夹紧基座83的一端转动连接,所述输送模块35包括导向件75和输送件76,导向件75上开设有用于引导组装完成的容器滑动的导向通道77,输送件76位于导向通道77的正下方,输送件76上开设有用于容纳组装完成的容器的容器槽78,输送件76滑动设置于机架1的滑轨11上,导向通道77内设有两个凸轮79,两个凸轮79左右对称转动设置于导向通道77内,任意一个凸轮79受外力驱动实现转动,两个凸轮79之间通过同步带传动机构实现同步转动,导向件75通过螺杆电机实现凸轮79转动,凸轮79固定连接于螺杆电机的输出轴上,滑轨11通过螺杆电机实现输送件76直线移动,输送件76以螺纹配合的方式穿设于螺杆电机的输出轴上,所述浇筑模块4包括注油模块41和固化模块42,注油模块41用于将蜡油注入到组装完成的容器中,固化模块42用于将注入到组装完成的容器中的蜡油凝固,固化模块为冷风扇。所述外壳15为两端开口结构,外壳15和底座16之间通过卡扣结构实现连接,外壳15的底端的外侧边缘上设有凸起151,底座16上开设有与凸起151相匹配的卡槽161,外壳15的顶端的开口位置为锥形结构152,所述底座16的底端开设有插槽162,插槽162内固定连接有夹件163,夹件163上呈左右对称设置有两个金属夹片164,金属夹片164的外侧面上固定连接有若干凸柱165,所述插槽162上开设有呈左右对称设置的两个导向槽166,两个导向槽166分别位于两个金属夹片164的两侧。

综上所述,本发明使用方法如下:

步骤一:将棉绳卷固定于放料辊上,将棉绳通过转动辊多次穿过蜡油池后通过夹持模块固定于滑动基座上;

步骤二:转动辊转动,槽轮抵住棉绳向下移动,从而在第二基座上存留适当长度附着了蜡油的棉绳,随后通过槽轮向下移动过程中触发限位开关,此时转动辊停止转动,滑动基座水平移动,槽轮向上移动,使得第二基座上存留的棉绳拉入到第一基座内,通过风吹装置使棉绳上的蜡油凝固,从而将棉绳制作成烛芯,此时烛芯持续从第一基座内伸出直至滑动基座停止移动;

步骤三:夹持模块松开,滑动基座复位,夹持模块再次夹住烛芯;

步骤四:重复步骤二,通过切割模块将从第一基座内伸出的烛芯切除,然后重复步骤三;

步骤五:将容器的外壳放入第一加料模块的第三基座内,将容器的底座放入第二加料模块的第三基座内;

步骤六:在第一加料模块中,升降板抬升,升降板驱动外壳竖直移动,通过第二推块水平移动从而将外壳完全推入到组装槽内,随后第二推块和升降板复位,通过第一推块水平移动,将第三基座内的外壳推到升降板上,然后转盘转动90°;

步骤七:在第二加料模块中,升降板抬升,升降板驱动底座竖直移动,通过第二推块水平移动从而将底座完全推入到组装槽内,使底座与组装槽内的外壳抵住并通过卡扣结构完成连接,随后第二推块和升降板复位,通过第一推块水平移动,将第三基座内的底座推到升降板上,然后转盘转动90°;

步骤八:重复步骤二,烛芯伸入组装槽内已完成组装的容器中,然后重复步骤三,此时烛芯位于底座的两个金属夹片之间,通过夹紧基座水平移动,使得第一夹片和第二夹片伸入到底座的插槽中,通过插槽上的导向槽,夹紧基座转动调节位置,第一夹片和第二夹片分别位于两个金属夹片的两侧,通过滑动柱直线移动抵住凸块使第一夹片和第二夹片聚拢,第一夹片和第二夹片抵住凸柱使两个金属夹片合拢夹紧烛芯,通过切割模块切断烛芯,从而完成容器内烛芯的植入,随后滑动柱复位,第一夹片和第二夹片在弹簧作用下复位,夹紧基座复位,然后转盘转动90°;

步骤九:通过组装槽内的推动块直线移动从而推动完成烛芯植入的容器进入导向件的导向通道内,容器由水平放置转变为竖直放置,容器沿导向通道落入输送件的容器槽内,通过输送件直线移动,将容器运送至浇筑模块,通过注油模块将蜡油注入到容器中,通过固化模块将容器内的蜡油凝固,从而完成蜡烛的制作,随后工人取走制作好的蜡烛,输送件复位,然后转盘转动90°。

本说明书中所描述的以上内容仅仅是对本发明所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明说明书的内容或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种环保无烟蜡烛的制备流水线

- 一种环保无烟蜡烛的内撑旋转支架