一种同时加工多孔的装置及方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明属于孔的加工领域,尤其涉及一种同时加工多孔的装置及方法。

背景技术

随着科学技术的不断发展,机器所能实现的功能越来越多,所需的工件复杂程度越来越高,为节省空间和成本,企业越来越多地选择非标准件作为研发的第一选择,使用多孔工件节约成本,节约空间,使用方便,因此多孔工件在非标准件中应用最为广泛。

但是随着多孔件的广泛应用,也暴露出我国多孔工件加工技术的不足,目前,加工多孔件的孔加工技术,从效率、标准化程度及孔的精度上来说,都存在较大的短板。主要有以下体现:

(1)钻孔效率低:随着多孔件的应用广泛,目前市面上针对均匀分布的多孔,出现了一些加工装置及方法,而对于在同一平面上,不规则分布的多孔,往往采用单一加工的方式,人工利用手电钻进行,开孔,开孔效率低,人工成本高。

(2)孔的标准化程度低:针对工件表面不规则分布的多孔,采用手工钻孔,其钻孔后往往会出现倾斜状况,造成出现斜孔、孔径增大等缺陷,加工完成后,最容易出现一个工件上多个孔的精度不同,导致工件与工件之间无法相互配合。

(3)孔的精度过低,有毛刺,易变形:在传统加工中,钻孔后,孔的内表面精度低,孔的加工表面毛刺多,精度低,但由于孔的内表面不易研磨,因此对于一些对孔径精度要求高的孔,往往无法满足其精度。例如医疗器械中心脏支架上的多孔件,长期依靠进口。

(4)无法在工件未拆卸的机器上工作,灵活度不够:传统的加工方式一般只能针对空间较大区域或夹持在机床上的工件进行加工,对于一些装置上难以拆卸的工件进行加工往往束手无策。

发明内容

本发明的目的是提供一种同时加工多孔的装置及方法,适用于同一表面内,不同孔径的孔进行钻孔粗加工及研磨精加工。既能提高加工孔效率,又可提高其加工精度。

为实现上述目的,本发明通过以下技术方案实现:

一种同时加工多孔的装置,包括机械臂、掌托圆盘、刀具进给机构、钻磨一体机构、钻头、仿形磁极;

机械臂执行端固定有掌托圆盘,掌托圆盘上固定有若干刀具进给机构,刀具进给机构上固定连接有钻磨一体机构,所述的刀具进给机构包括圆盘架、A电机、曲柄摇杆机构、四连杆机构,四连杆机构由两根连杆、两根摇杆组成,连杆、连杆、摇杆、摇杆依次铰接形成菱形结构,连杆之间的铰接点连接有钻磨一体机构;两根摇杆之间的铰接轴固定在圆盘架上,摇杆端部与曲柄摇杆机构连接;曲柄摇杆机构包括连接杆、曲柄,连接杆一端与摇杆铰接,另一端与曲柄一端铰接,曲柄另一端通过A电机驱动实现转动。

所述的钻磨一体机构包括B电机、三爪卡盘、仿形磁极、钻头、钻磨一体刀架,B电机通过钻磨一体刀架与三爪卡盘连接,B电机驱动三爪卡盘转动,三爪卡盘用于装卡仿形磁极或钻头。

所述的仿形磁极底部直径小于钻头底部直径。

所述的仿形磁极吸附有磁性磨料。

还包括配套工件夹持装置,配套工件夹持装置包括四爪卡盘、夹具支座、滚子轴承,夹具支座通过滚子轴承连接四爪卡盘,四爪卡盘用于固定工件。

所述的A电机为两台。

所述的机械臂为六自由度机械臂。

一种同时加工多孔的方法,包括以下步骤:

1)将工件夹持在配套夹持装置的四爪卡盘内,并调整到合适位置;或者不拆工件;

2)需要钻孔时,确定工件表面需要钻孔的数量,选择合适数量的刀具进给机构及钻磨一体机构,将钻头安装在三爪卡盘内;

3)机械臂带动掌托圆盘靠近待加工工件表面,使掌托圆盘与的待加工工件表面相平行;

4)待机械臂停稳后,A电机带动圆盘和曲柄转动,继而带动连接杆运动,从而带动摇杆运动,调整摇杆之间的角度,实现四连杆机构的伸缩,使钻头与待钻孔位置相抵并垂直于待加工工件表面,实现微调;

5)A电机停止后,B电机开始工作,B电机带动三爪卡盘旋转,进行钻孔,转速为200-1000r/min;同时,A电机带动四连杆机构伸出,实现钻孔时的进给运动;

6)待钻孔完成后,B电机停止运动,A电机带动四连杆机构回缩,实现退刀工序;

7)如果需要提高钻完的孔的精度,在退刀后,断电,将钻头换成仿形磁极,并固定在三爪卡盘;

8)将磁性磨料吸附于仿形磁极工作表面;

9)重复步骤3)-4)后,A电机停止,B电机开始工作,B电机带动三爪卡盘旋转,转速为600-1500r/min;工件加工完成后,退刀,断电,并卸载工件。

与现有技术相比,本发明的有益效果是:

本发明适用于同一表面内,规则分布或不规则分布的、不同孔径的孔进行钻孔粗加工及研磨精加工。既能提高加工孔效率,又可提高其加工精度。本发明加工范围广,机械臂灵活,能同时加工多种孔径,效率高,钻磨一体,更方便,在钻完孔后,利用磁力研磨可以对孔的内壁和表面进行研磨精加工,一步到位,方便,高效。优点是:

1、利用机械臂六自由度的特性,机械手能灵活移动,自由转动。对于某些不方便移动的空间孔,本装置同样能满足其钻孔,磨孔的需求。

2、本装置除了利用机械臂六自由度的特性外,在在机械臂的端部,采用了更合理的掌托圆盘,改装了原来的只能安装一个加工器械的机械臂,更符合多孔同时加工的设计需求。

3、本装置的刀具进给方式,使用棱形的四连杆机构,利用电机控制其伸缩,从而带动钻磨一体机构的进给,与目前普遍采用的利用机械臂的大小臂实现进给的方式不同,该装置能实现短时间内,高精度的进给,摒弃了传统机械臂加工时,利用大小臂的摆动进给不准确的缺点。更符合加工多个不同孔径,不规则排列的特点。

4、本装置刀具部分采用钻磨一体机构,每个机构上配有一个B电机,三爪卡盘,每个B电机控制各自的三爪卡盘的转速及转动方向。每个钻磨一体机构都能各自满足自身钻孔或研磨的功能需求,并能同时工作,互不干涉,提高了工作效率。钻磨一体机构配合四连杆机构的伸缩运动,能控制刀具的进给长度,在提高加工效率的同时,也提高了精度。

5、本装置的钻磨一体机构,与传统的加工机床单一形式加工相比,加工刀具提供钻头和仿形磁极,钻头用于工件表面钻孔,仿形磁极可以吸附磁性磨料,对孔进行研磨加工,可以在两个钻磨一体机构上安装不同的刀具,能实现一孔多种方式加工,不需要更换刀架。

6、传统加工机床一次只能加工一个孔,而本装置上的掌托圆盘,可同时安装有多个钻磨一体机构,因此能实现多个孔同时加工。

7、本装置的研磨方式是磁力研磨,与传统的砂轮研磨相比,温升小,加工后残余应力小,不易产生变形,同时磁力研磨技术自锐性好,研磨更加均匀,不易在工件表面产生划痕。

附图说明

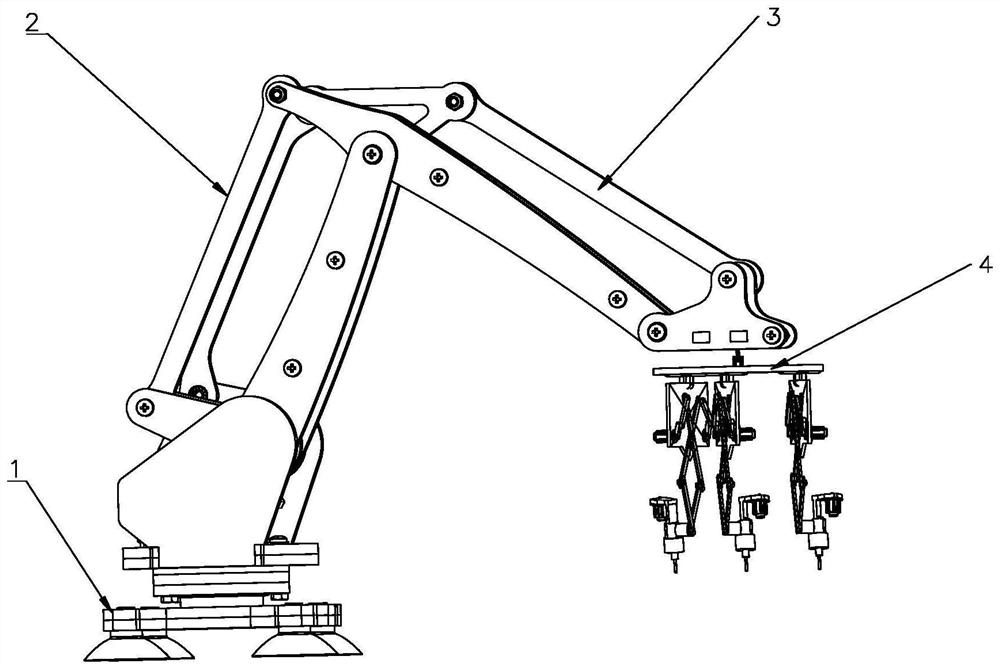

图1是同时加工多孔的装置结构示意图。

图2是刀具进给机构及钻磨一体机构的结构示意图。

图3是钻磨一体机构的结构示意图。

图4是钻头的结构示意图。

图5是仿形磁极吸附磁性磨料的示意图。

图6是配套工件夹持装置的结构示意图。

图中:1-底座 2-大臂 3-小臂 4-掌托圆盘 5-圆盘架 6-A电机 7-曲柄摇杆机构8-四连杆机构 9-光杆螺栓 10-套筒 11-钻磨一体机构 12-三爪卡盘 13-B电机 14-钻磨一体刀架 15-钻头 16-仿形磁极 17-磁性磨料 18-工件 19-四爪卡盘 20-滚子轴承 21-夹具支座 71-连接杆 72-曲柄 81-摇杆82-连杆。

具体实施方式

下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

见图1-图6,一种同时加工多孔的装置,包括机械臂、掌托圆盘4、刀具进给机构、钻磨一体机构11、钻头15、仿形磁极16;机械臂为六自由度机械臂,实际制作时,六自由度机械臂选用ABB公司的IRB-6620型号工业机器人改装,保留其底座1、大臂2、小臂3,将与小臂3连接的执行端:手指及手掌部分拆除,直接固定掌托圆盘4,即机械臂执行端固定有掌托圆盘4,掌托圆盘4上固定有若干刀具进给机构,刀具进给机构上固定连接有钻磨一体机构11。所述的刀具进给机构包括圆盘架5、A电机6、曲柄摇杆机构7、四连杆机构8,四连杆机构8由两根连杆82、两根摇杆81组成,连杆82、连杆82、摇杆81、摇杆81依次铰接形成菱形结构,铰接点可通过光杆螺栓9连接,连杆82之间的铰接点连接有钻磨一体机构11;两根摇杆81之间的铰接轴固定在圆盘架5上,摇杆81端部与曲柄摇杆机构7连接;曲柄摇杆机构7包括连接杆71、曲柄72,连接杆71一端与摇杆81铰接,另一端与曲柄72一端铰接,曲柄72另一端通过A电机6驱动实现转动。

机械臂的底座1作转动,同时机械臂的大臂2、小臂3上下摆动,使机械臂的掌托圆盘4靠近被加工件18表面,待机械手的大臂2、小臂3及掌托圆盘4停稳后,机械臂开始保持不动,机械臂上的刀具进给机构运行,A电机6带动曲柄72转动,通过连接杆71,从而带动摇杆81运动,两个A电机6同时工作,继而调整两个摇杆81之间的角度,同时也能调整连杆82与摇杆81之间的角度,使得铰链四杆机构伸缩,摇杆81和连杆82又构成菱形的四连杆机构8,当钻磨一体机构11伸至所需位置时,A电机6不再运动,夹角固定,四连杆机构8位置固定,即钻磨一体机构11位置固定。

其中,钻磨一体机构11包括B电机13、三爪卡盘12、仿形磁极16、钻头15、钻磨一体刀架14,B电机13通过钻磨一体刀架14与三爪卡盘12连接,B电机13通过传动机构与三爪卡盘12连接,钻磨一体刀架14可用于支撑传动机构、三爪卡盘12、B电机13。连杆82之间的铰接点处固定有套筒10,套筒10与钻磨一体刀架14固定连接,B电机13驱动三爪卡盘12转动,三爪卡盘12用于装卡仿形磁极16或钻头15。待所有刀具进给机构定位后,B电机13开始工作,带动三爪卡盘12转动,可同时对工件18进行多孔加工,配合刀具进给机构,完成钻孔工作。再将钻头15更换为仿形磁极16,仿形磁极16利用磁场力吸附磁性磨料17,对钻好的孔的孔壁及外表面进行磁力研磨精加工。加工相同孔的仿形磁极16底部直径小于钻头15底部直径。钻磨一体机构11彼此之间能够独立工作,实现在同一平面内多个不同孔径,不同位置进行钻孔。

可利用仿形磁极16对钻完孔的工件18孔径进行偏心研磨加工,或对需要局部抛光研磨的工件18的孔进行局部偏心磁力研磨。三爪卡盘12夹持与钻头15长度相仿,直径偏小的仿形磁极16,磁性磨料17吸附在仿形磁极16的工作表面,在磁场力的作用下,磁性磨料17开始聚集形成磁粒刷。仿形磁极16与孔表面间隔1-2mm,待A电机6固定后,B电机13开始工作,仿形磁极16开始旋转,带动磁性磨料17形成的磁粒刷转动,在工件18的工作面上进行划擦,研磨,提高表面精度,去除钻孔过程中,钻头15对工件18加工留下的毛刺等。

同时加工多孔的装置还包括配套工件18夹持装置,配套工件18夹持装置包括四爪卡盘19、夹具支座21、滚子轴承20,夹具支座21通过滚子轴承20连接四爪卡盘19,四爪卡盘19用于固定工件18。在钻孔或磨削时,会对工件18表面带来强烈的振动冲击,因此工件18需要有很强的稳定性,因此采用大夹具支座21和四爪卡盘19来提高夹持工件18时的稳定性,同时四爪卡盘19采用可旋转结构,当工件18表面孔数较多时,孔加工完成退刀后,可以旋转四爪卡盘19,换孔后继续加工,提高加工效率。

见图1-图6,一种同时加工多孔的方法,包括以下步骤:

1)将工件18夹持在配套夹持装置的四爪卡盘19内,并调整到合适位置;或者不拆工件18;

2)需要钻孔时,确定工件18表面需要钻孔的数量,选择合适数量的刀具进给机构及钻磨一体机构11,将钻头15安装在三爪卡盘12内;

3)机械臂带动掌托圆盘4靠近待加工工件18表面,使掌托圆盘4与的待加工工件18表面相平行;

4)待机械臂停稳后,A电机6带动圆盘和曲柄72转动,继而带动连接杆71运动,从而带动摇杆81运动,调整摇杆81之间的角度,实现四连杆机构8的伸缩,使钻头15与待钻孔位置相抵并垂直于待加工工件18表面,实现微调;

5)A电机6停止后,B电机13开始工作,B电机13带动三爪卡盘12旋转,进行钻孔,转速为200-1000r/min;同时,A电机6带动四连杆机构8伸出,实现钻孔时的进给运动;

6)待钻孔完成后,B电机13停止运动,A电机6带动四连杆机构8回缩,实现退刀工序;

7)如果需要提高钻完的孔的精度,在退刀后,断电,将钻头15换成仿形磁极16,并固定在三爪卡盘12;

8)将磁性磨料17吸附于仿形磁极16工作表面;

9)重复步骤3)-4)后,A电机6停止,B电机13开始工作,B电机13带动三爪卡盘12旋转,转速为600-1500r/min;工件18加工完成后,退刀,断电,并卸载工件18。

- 多孔卡盘工作台、多孔卡盘工作台的制造方法和加工装置

- 一种多孔圆盘零件的加工方法及加工装置