一种预制盖梁底模板快速拆除的施工装置及方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及浇筑预制盖梁的技术领域,具体而言,涉及一种预制盖梁底模板快速拆除的施工装置和一种预制盖梁底模板快速拆除的方法。

背景技术

随着我国经济的迅速发展,我国的桥梁建设事业也得到了迅猛发展。在桥梁建设施工过程中,预制拼装施工技术可以显著缩短建设工期以及减少施工占道时间,同时,具备施工质量高、安全风险低以及环保等优点。因此,预制拼装施工技术在市政桥梁建设中已经得到了广泛的应用。

但是,在实际施工过程中,存在这样一个问题:

1)浇筑得到预制盖梁之前,通常需要将预制盖梁底模板与预制立柱钢筋骨架进行定位,也即使得预制盖梁底模板中的调整柱插设至预制盖梁钢筋骨架中的导管,调节设于调整柱上的螺栓等紧固件使调整柱受压膨胀,挤压与之连接的导管,进而使二者稳定固定连接,但是在浇筑完成后,需要施工者进入由浇筑底座与支架支撑形成的支撑空间内,将螺栓等紧固件松开,以便于将预制盖梁底模板与预制盖梁分离,但是现有技术中,支撑空间狭小,例如支撑空间的高度仅为10mm,以至于施工者难以进入其中以进行拆卸,造成施工困难的问题;

2)此外,浇筑得到预制盖梁后,在对其进行吊装的过程中,预制盖梁底模板会随着预制盖梁一起被起吊,也即二者无法在不经人工操作的情况下进行分离,于是仍需施工者对其进行人工拆卸,才能将预制盖梁与预制盖梁底模板进行分离,由此增加了施工步骤,降低了整体施工效率。

发明内容

本发明解决的问题是预制盖梁底模板与预制盖梁之间的分离操作步骤繁琐,以至于分离效率低下的技术问题。

为解决上述问题,本发明提供一种预制盖梁底模板快速拆除的施工装置,包括:浇筑底座,其设有一端为浇筑开口的浇筑空间;预制盖梁底模板,其设于所述浇筑空间内;限位组件,其连接所述浇筑底座与所述预制盖梁底模板;其中,所述预制盖梁与所述浇筑底座分离的过程中,所述限位组件实现所述预制盖梁底模板与所述预制盖梁分离。

与现有技术相比,采用本技术方案所达到的技术效果:结合实际浇筑过程,当完成对预制盖梁钢筋架的浇筑后,预制得到预制盖梁,在起吊所述预制盖梁的过程中,通过所述限位组件使得所述预制盖梁底模板能够与所述预制盖梁分离,一方面,避免了由施工者对二者进行人工分离操作,提高了拆分二者的效率;另一方面,二者完成分离后,所述预制盖梁底模板仍能够位于所述浇筑底座上,为下一次的浇筑做好准备。

在本发明的一个实例中,所述浇筑底座包括:浇筑容器,设有所述浇筑开口;支撑架,设于所述浇筑容器远离所述浇筑开口的一侧;其中,所述支撑架与所述浇筑容器之间形成安装空间。

与现有技术相比,采用本技术方案所达到的技术效果:通过所述支撑架增大了所述安装空间,留给施工者更大的活动空间能够更高效地在所述安装空间内进行操作,也即提高了对所述预制盖梁底模板上的调整柱的调节效率,便于拧紧或者松开调整柱上的螺栓结构。

在本发明的一个实例中,所述限位组件与所述浇筑底座和所述预制盖梁底模板可拆卸连接。

与现有技术相比,采用本技术方案所达到的技术效果:以便于提高浇筑完成后的拆卸效率。

在本发明的一个实例中,所述限位组件包括:第一限位件,设于所述安装空间内;与所述第一限位件配合连接的第二限位件,设于所述预制盖梁底模板远离所述浇筑开口的一侧。

与现有技术相比,采用本技术方案所达到的技术效果:在吊装利用所述施工装置预制得到的盖梁的过程中,直至所述第一限位件与所述浇筑底座位于所述安装空间内的侧壁接触,使得后续继续吊装所述盖梁的过程中,以使得所述预制盖梁底模板与所述盖梁分离。

在本发明的一个实例中,所述第一限位件为限位杆;所述第二限位件为限位吊环。

与现有技术相比,采用本技术方案所达到的技术效果:所述限位组件结构简单,降低了所述第一限位件与所述第二限位件之间配合连接的难度,同时也便于将二者进行拆卸。

在本发明的一个实例中,所述支撑架设有滑槽,所述限位组件还包括:第三限位块,设于所述滑槽内,且所述第三限位块设有限位槽;其中,所述限位槽与所述限位杆限位配合。

与现有技术相比,采用本技术方案所达到的技术效果:在起吊所述预制盖梁的过程中,由于所述限位杆只是搭设至所述限位吊环上,于是造成二者配合连接的稳定性不足,于是通过所述第三限位块的限位作用,使得所述限位杆能够一直处于与所述限位吊环的配合状态下,一方面,避免了所述限位杆从所述限位吊环中掉出,而使得所述限位组件的限位作用失效;另一方面,避免所述限位杆相对所述限位吊环运动,使得所述预制盖梁底模板的受力状态处于稳定状态。

在本发明的一个实例中,所述第一限位件为锁定结构;所述第二限位件为限位吊环;其中,所述锁定结构与所述限位吊环锁定连接。

与现有技术相比,采用本技术方案所达到的技术效果:能够更加稳定得对所述预制盖梁底模板施加拉力,使其处于稳定状态。

在本发明的一个实例中,所述第一限位件和所述第二限位件都为限位吊环;所述限位组件还包括连接杆;其中,所述连接杆可拆卸地穿过两个所述限位吊环。

与现有技术相比,采用本技术方案所达到的技术效果:所述限位组件结构简单,易于操作。

在本发明的一个实例中,所述锁定结构包括:锁定件,与所述限位吊环锁定连接;储线本体,与所述锁定件活动连接,所述储线本体设于所述支撑架内。

与现有技术相比,采用本技术方案所达到的技术效果,能够对所述预制盖梁底模板实施有效的拉力。

另一方面,本发明还提供一种预制盖梁底模板的快速拆除方法,包括:S10:在预制施工场地搭建如上述任意一项实例所述的施工装置;S20:将预制盖梁钢筋骨架吊装至所述浇筑空间内,使其与所述预制盖梁底模板配合连接;S30:向所述浇筑空间浇筑混凝土,制得预制盖梁;S40:将所述预制盖梁从所述浇筑底座吊离,完成所述预制盖梁与所述预制盖梁底模板的分离。

与现有技术相比,采用本技术方案所达到的技术效果:能够使得将所述预制盖梁从所述浇筑底座上吊离的过程中,有效实现了将所述预制盖梁与所述预制盖梁底模板分离的操作,从而避免了在吊离过程中,二者粘连需要人工对其进行拆卸处理,进而提高了分离效率,节约了人力成本。

采用本发明的技术方案后,能够达到如下技术效果:

(1)结合实际浇筑过程,通过所述限位组件的限位作用,使得所述预制盖梁底模板顺利与所述预制盖梁完成分离,以代替人工进行直接分离,也即降低了分离二者的难度,提高了分离效率,此外,人工进行分离操作的过程中存在安全隐患,于是通过本发明的技术方案,也避免出现安全隐患;

(2)所述安装空间的高度,也即由所述支撑架支撑起所述浇筑容器距离施工底面之间的距离,在本发明技术方案中,增大了所述安装空间的高度,以使得施工者能够更自如地在其中进行施工操作,进而提高了整体施工效率。

附图说明

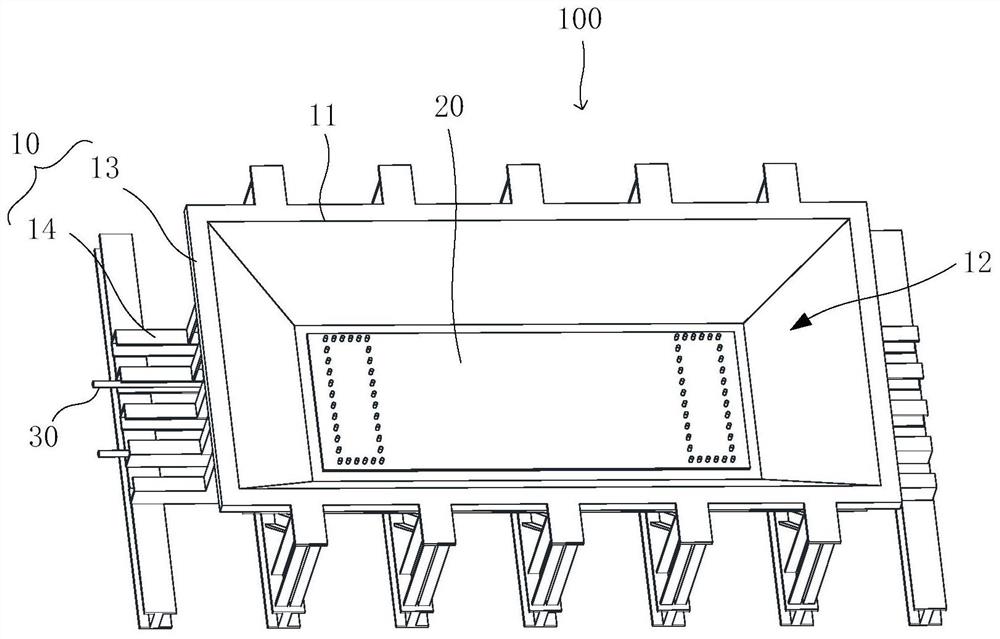

图1为本发明实施例一提供的一种施工装置100的结构示意图。

图2为图1中第一视角下的结构示意图。

图3为图1中浇筑底座10的结构示意图。

图4为预制盖梁底模板20与限位吊环31的连接结构示意图。

图5为图1中第二视角下的结构示意图。

图6为本发明提供的另一种施工装置100的结构示意图。

图7为图6中A处的放大图。

图8为预制盖梁底模板20、限位吊环31和第三限位块33之间的配合连接示意图。

图9为本发明提供的再一种施工装置100的结构示意图。

图10为图9中B处的放大图。

图11为本发明实施例二提供的一种预制盖梁底模板的快速拆除方法的流程示意图。

附图标记说明:

100-施工装置;10-浇筑底座;11-浇筑开口;12-浇筑空间;13-浇筑容器;131-加强板;14-支撑架;15-安装空间;16-滑槽;20-预制盖梁底模板;21-调整柱;30-限位组件;31-限位吊环;32-限位杆;33-第三限位块;331-限位槽;34-储线本体;35-锁定件。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

实施例一:

参见图1,其为本发明实施例一提供的一种施工装置100的结构示意图。施工装置100例如包括浇筑底座10、预制盖梁底模板20和限位组件30。浇筑底座10设有一端为浇筑开口11的浇筑空间12;预制盖梁底模板20设于浇筑空间12内;限位组件30用以连接浇筑底座10和预制盖梁底模板20。其中,由施工装置100浇筑得到的预制钢梁在与浇筑底座10分离的过程中,限位组件30用以将预制盖梁底模板20与所述预制盖梁分离。

优选的,浇筑底座10包括浇筑容器13和支撑架14。其中,浇筑容器13设有浇筑开口11;支撑架14安装至浇筑容器13远离浇筑开口11的一侧,也即支撑架14安装至浇筑容器13的底部,进而使得支撑架14与浇筑容器13之间形成安装空间15。举例来说,安装空间15的高度H为≥50cm,也即使得浇筑容器13的底部与施工地面之间的距离≥50cm,使得施工者能够更轻松地在安装空间15内进行操作。

结合图2-4,结合上述技术方案,在一个具体实施例中,进行浇筑之前,需要将预制盖梁钢筋骨架与预制盖梁底模板20进行配合连接,具体来说,预制盖梁底模板20上设置有调整柱21,调整柱21用以插接所述预制盖梁钢筋骨架上的导管,也即当每一个所述导管套设至相应的调整柱21上时,需要操作工拧紧设于调整柱21上的螺丝,以使得调整柱21变形挤压相应的所述导管的内壁,使得所述预制盖梁钢筋骨架能够稳定连接至预制盖梁底模板20上,避免影响浇筑效果。举例来说,调整柱21为橡胶柱,所述橡胶柱可通过对其端面上的螺丝调整,以使其发生形变,拧紧所述螺丝时,以挤压所述橡胶柱使其横向膨胀挤压相应的导管的内壁,以避免浇筑过程中,浇筑液通过二者之间的配合间隙流入调整柱21的内部;当松放所述螺丝时,所述橡胶柱回复初始状态,即此时与相应的导管内壁间隙配合,易使吊装所述预制盖梁的过程中,预制盖梁底模板20与所述预制盖梁分离。

当然,浇筑制得所述预制盖梁后,还需要操作工进入安装空间15内,松开调整柱21上的螺丝,使得调整柱21回到初始状态,也即使得调整柱21不再挤压所述导管,由于预制盖梁底模板20与所述预制盖梁之间不易分离,于是在现有技术中,往往在起吊所述预制盖梁的过程中,会连带着预制盖梁底模板20一起吊起,再需要将二者吊装至其它地方进行分离操作,于是增大了施工难度和增大了人力成本。

而在本技术方案中,可将限位组件30设置于安装空间15内,用以连接浇筑底座10和预制盖梁底模板20。于是,在起吊所述预制盖梁的过程中,通过限位组件30的限位作用,使得所述预制盖梁与预制盖梁底模板20之间出现分离,进而代替人工进行拆卸,提高了拆卸二者的效率。

当然了,为了使得浇筑得到的所述预制盖梁能够更容易从预制盖梁底模板20上脱离,可在安装所述预制盖梁钢筋骨架之前,在预制盖梁底模板20和浇筑底座10的内壁的相应侧涂刷脱模剂,以便于将所述预制盖梁进行脱模。

优选的,限位组件30可拆卸地连接至浇筑底座10和预制盖梁底模板20上。

结合图3和图5,进一步的,限位组件30例如包括第一限位件和第二限位件。所述第一限位件设于安装空间15内;所述第一限位件与所述第一限位件配合连接,所述第一限位件设于预制盖梁底模板20远离浇筑开口11的一侧。

结合图3,在一个具体实施例中,所述第一限位件与所述第一限位件可拆卸连接。浇筑容器13的底面上设有多个加强板131,每一个加强板131等间距设置,且在相邻的加强板131之间设有间隙,一方面,多个加强板131可以加强对预制盖梁底模板20的支撑作用,以防止在浇筑过程中,预制盖梁底模板20压溃浇筑容器13的底面;另一方面,施工者可通过所述间隙,在安装空间15内,调节调整柱21上的螺丝,以实现调整柱21对相应的导管内壁挤压或者放松。

在一个具体实施例中,优选的,所述第一限位件为限位杆32;相应的,所述第一限位件为限位吊环31。在一个具体实施例中,将预制盖梁底模板20沿浇筑开口11进入浇筑容器13的底面上,其中,限位吊环31可通过相邻的加强板131之间的间隙进入安装空间15内;而限位杆32可由施工者不必进入安装空间15内,对准限位吊环31的环口,进而搭设在上面,于是起吊所述预制盖梁的过程中,由于限位杆32最终会与浇筑容器13的底部接触,以至于限位杆32无法继续随着起吊的高度变化而上升,也即使得此时预制盖梁底模板20无法再随着所述预制盖梁继续起吊,进而使得预制盖梁底模板20与所述预制盖梁分离。

具体来说,为使得预制盖梁底模板20在与所述预制盖梁的分离过程能够处于稳定状态,而避免剧烈晃动,造成安装隐患,可使得限位吊环31的数量为四个,每一个限位吊环31设置在预制盖梁底模板20的四个角落上,与之相应的,限位杆32的数量为两根,每一个限位杆32串连至两个相对设置的限位吊环31上,使得所述预制盖梁在起吊的过程中,能够使得预制盖梁底模板20在受到来自所述预制盖梁的吊装力和来自限位吊环31、限位杆32和浇筑底座10之间形成的拉扯力的作用下,处于稳定的状态,进而有利于使得所述预制盖梁与预制盖梁底模板20之间的分离。

其中,限位吊环31与限位杆32例如为钢材制成,以确保预制盖梁底模板20在受力过程中,避免限位吊环31或者限位杆32的强度不够而造成崩坏,进而造成安全隐患。此外,由于施工装置100整体体型巨大,可调整限位吊环31的开口朝向与预制盖梁底模板20的宽度方向保持一致,以使得限位杆32能够沿其宽度方向伸入安装空间15内,与相应的两个相对设置的限位吊环31配合连接,进而使得更加省力。当然,限位杆32可通过人工的方式直接配合连接至限位吊环31上,也可通过辅助工具安装限位杆32,举例来说,所述辅助工具为移动小车,所述移动小车设有可放置限位杆32的平台,所述平台的高度与限位吊环31的高度相适应,于是施工者可将限位杆32朝向限位吊环31的方向移动,提高了安装效率,也更加省力。

结合图3和图6-图8,优选的,支撑架14设有滑槽16,且限位组件30例如还包括第三限位块33。第三限位块33设于滑槽16内,且第三限位块33设有与所述限位杆32限位配合的限位槽331。其中,第三限位块33能够在滑槽16内滑动,以调整相对限位吊环31的位置,以便于限位杆32、限位吊环31与第三限位块33三者配合连接。

在上述具体实施例的基础上,在限位吊环31的一端开设有配合开口,以使得限位杆32能够通过所述配合开口与限位吊环31进行配合连接。在起吊所述预制盖梁的过程中,由于限位杆32只是搭设至限位吊环31上,于是造成二者配合连接的稳定性不足,于是通过第三限位块33的限位作用,使得限位杆32能够一直处于与限位吊环31的配合状态下,一方面,避免了限位杆32从限位吊环31中掉出,而使得限位组件30的限位作用失效;另一方面,避免限位杆32相对限位吊环31运动,使得预制盖梁底模板20的受力状态处于稳定状态。

优选的,所述第一限位件为锁定结构;与之相对的,所述第一限位件为限位吊环;其中,所述锁定结构与限位吊环31锁定连接。

结合图9-10,进一步的,所述锁定结构例如包括锁定件35和储线本体34。锁定件35与限位吊环31锁定连接;储线本体34与锁定件35活动连接,且储线本体34设于支撑架14内。其中,储线本体34内部设有缠线转盘,所述缠线转盘与连接线的一端固定连接,相对的另一端通过储线本体34的线出口连接至锁定件35上,通过转动所述缠线转盘以控制所述连接线伸出所述线出口的长度大小。

在一个具体实施例中,储线本体34固定连接至支撑架14内,锁定件35在安装空间15内,与相应的限位吊环31相对设置。当所述锁定结构处于初始状态下,所述连接线暴露至空气的长度最短,此时锁定件35与相应的限位吊环31处于分离状态;当需要起吊所述预制盖梁时,可使得锁定件35锁定连接至相应的限位吊环31上,此时拉长所述连接线,以使得锁定件35刚好能够锁定至相邻位置上的限位吊环31,进而使得在起吊过程中,通过所述连接线的限位作用,实现所述预制盖梁与预制盖梁底模板20之间的分离。

当然,在实际操作过程中,若所述连接线过长,以使得吊装所述预制盖梁的过程中,预制盖梁底模板20与浇筑容器13的底面之间距离过大,也即所述预制盖梁与预制盖梁底模板20出现分离时,预制盖梁底模板20掉落至浇筑容器13上,一方面,易造成安全事故;另一方面,易使得预制盖梁底模板的结构遭受损坏。所以,需要调整所述连接线的长度以使得与之连接的锁定件35能够刚好锁定至相应的限位吊环31上,以确保分离过程安全可靠。其中,所述连接线的材质可为钢丝绳,保证在上述过程分离过程中,所述连接线不会拉断。

更具体来说,在分离过程中,对预制盖梁底模板20施加的有效拉力为与吊装力的作用方向相反,也即避免对限位吊环31施加倾斜力而易造成限位吊环31与预制盖梁底模板20的连接处损坏。

优选的,储线本体34设有伸缩结构,所述伸缩结构与所述缠线转盘连接,以使其趋于回线方向转动,也即使得锁定件35朝向储线本体34移动。举例来说,将锁定件35朝向远离储线本体34的方向拉伸,则需要克服由所述伸缩结构造成的回线拉力,当松开对锁定件35时,在所述回线拉力的作用下,可使得锁定件35朝向储线本体34的方向移动。进而使得施工装置100在未投入施工时,使其所在的施工场地更整洁。

在一个具体实施例中,所述第一限位件和所述第一限位件都为限位吊环31,限位组件30例如还包括连接杆。所述连接杆配合连接至相应的所述第一限位件和所述第一限位件上。

实施例二:

结合图11,其为本发明实施例二提供的一种预制盖梁底模板的快速拆除方法。所述快速拆除方法包括:

步骤S10:在预制施工场地搭建如上述实施例一所述的施工装置100;

步骤S20:将预制盖梁钢筋骨架吊装至浇筑空间12内,使其与预制盖梁底模板20配合连接;

步骤S30:向浇筑空间12浇筑混凝土,制得预制盖梁;

步骤S40:将所述预制盖梁从浇筑底座10吊离,完成所述预制盖梁与预制盖梁底模板20的分离。

在一个具体实施例中,根据所述步骤S40的内容,具体可为:预制得到所述预制盖梁后,操作工可先进入安装空间15内,将预制盖梁底模板20上的螺丝拧松,以使得调整柱21处于所述初始状态,也即使得调整柱21不再挤压所述导管,再将限位杆32与限位吊环31配合连接,于是,将所述预制盖梁从浇筑底座10上吊离的过程中,由于限位杆32与限位吊环31形成对预制盖梁底模板20的限位作用,使得预制盖梁底模板20同时受到吊装力和与所述吊装力相反的拉力,于是最终实现所述预制盖梁与预制盖梁底模板20的分离,也即所述预制盖梁吊离浇筑底座10,而预制盖梁底模板20仍处于浇筑空间12内,进而实现了二者分离过程中,代替人工进行拆卸分离,提高了二者拆卸的效率。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种预制盖梁底模板快速拆除的施工装置及方法

- 路桥预制小箱梁式隐盖梁临时支承体系的拆除施工方法