全新工艺大豆高效榨油生产线及生产方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及大豆榨油领域,尤其是涉及一种全新工艺大豆高效榨油生产线及生产方法。

背景技术

目前我国的大豆油生产工艺有两种方法,一种是化学方法即浸出法,一种是物理法即蒸炒压榨法。浸出法生产的大豆油含有部份溶剂残留,达不到健康绿色食品的要求,其副产品大豆饼也因抗营养因子破坏的不彻底,不能满足特种水产动物及幼畜禽的食用要求。传统的大豆榨油生产工艺为:大豆→去铁→破碎→软化→轧坯→蒸炒→压榨→过滤,生产工艺相对比较复杂,轧坯过程中也会损失油量,导致出油率偏低,也会导致大豆受热不均匀,大豆油的质量也不稳定,且设备投入成本也较高,能耗高。

中国专利CN1354231A公开了一种用膨化压榨法生产天然大豆油及副产品膨化大豆饼的制造工艺,该发明所需主要原料是大豆,其制备工艺是通过筛选原料、压胚、膨化、成型、压榨等工艺步骤完成的, 压胚工艺影响大豆出油率,增加了工艺复杂程度,设备的设备投入成本也较高。

中国专利CN 105647638 A一种安全环保型大豆油及其榨油工艺,涉及食品加工领域,该工艺包括以下步骤 :原料筛选、原料处理、破碎去衣、膨化、压榨、过滤。本发明大大缩短了加工周期,原料损耗小,生产成本低,所得毛油中不含胶体,色泽金黄透明,无沉淀,仅仅需要进行过滤即得成品油。生产工艺相对比较复杂。

发明内容

本发明的主要目的在于提供一种全新工艺大豆高效榨油生产线及生产方法,解决生产工艺相对比较复杂,轧坯过程中也会损失油量,导致出油率偏低,也会导致大豆受热不均匀,大豆油的质量也不稳定,且设备投入成本也较高,能耗高的问题。

为解决上述技术问题,本发明所采用的技术方案是:一种全新工艺大豆高效榨油生产线,包括原料储存箱、齿辊破碎机、立式蒸炒锅和多个双螺旋榨油机,原料储存箱与齿辊破碎机连通,齿辊破碎机与立式蒸炒锅连通,立式蒸炒锅与多个双螺旋榨油机连通,多个双螺旋榨油机的油饼出口与油饼仓连通,多个双螺旋榨油机的出油口与振动过滤机连通,振动过滤机与储油罐连通。

优选方案中,多个双螺旋榨油机出油口通过油渣刮板与捞渣机连通,捞渣机与浊油箱连通,浊油箱通过振动过滤机与清油箱连通,清油箱通过第一齿轮泵与储油罐连通。

优选方案中,振动过滤机与螺杆空压机组连通,螺杆空压机组包括空压机,空压机与储气罐连通,储气罐通过气体过滤器与净气罐连通,净气罐与振动过滤机连通。

优选方案中,浊油箱通过第二齿轮泵与振动过滤机连通,振动过滤机与清油箱或/和浊油箱连通。

优选方案中,原料储存箱通过第一提升机与永磁筒连通,永磁筒与齿辊破碎机连通。

优选方案中,齿辊破碎机通过破碎集料绞龙与第二提升机连通,第二提升机与立式蒸炒锅连通。

优选方案中,立式蒸炒锅通过蒸汽管道与分气缸连通,分气缸与蒸汽发生器连通。

优选方案中,立式蒸炒锅通过回榨绞龙与第三提升机连通,第三提升机与分料绞龙连通,分料绞龙与多个双螺旋榨油机连通。

优选方案中,多个双螺旋榨油机出油饼口与集饼绞龙连通,集饼绞龙通过第四提升机与去饼库绞龙连通,去饼库绞龙与油饼仓连通。

该方法包括:

S1、大豆原料输送到原料储存箱内部,原料储存箱内部大豆通过第一提升机提升到永磁筒内部除去金属杂质,除去金属杂质在齿辊破碎机内将大豆粉碎;

S2、大豆粉碎后通过破碎集料绞龙集料到第二提升机,第二提升机将粉碎大豆输送到立式蒸炒锅内部,利用蒸汽对粉碎大豆进行蒸炒,蒸炒温度在70-90℃;

S3、大豆蒸炒过后,利用回榨绞龙集料到第三提升机,第三提升机将蒸炒后的粉碎大豆输送到分料绞龙,分料绞龙将物料输送到多个双螺旋榨油机进行榨油;

S4、多个双螺旋榨油机出油口通过油渣刮板将油渣混合物输送到捞渣机内部将油渣分离;

S5、捞渣机的浊油输送到浊油箱内部,浊油箱内部的油输送通过第二齿轮泵输送到振动过滤机进行过滤,振动过滤机后的清油输送到清油箱;

S6、清油箱内部的油通过第一齿轮泵输送到储油箱内部或者输送到精炼系统精炼大豆油;

S7、多个双螺旋榨油机的油饼通过集饼绞龙输送到第四提升机内部,第四提升机内部油饼通过去饼库绞龙输送到油饼仓库。

本发明提供了一种全新工艺大豆高效榨油生产线及生产方法,将生产工艺更新为大豆—破碎—蒸炒—压榨—过滤,消除了轧胚机,精简了大豆生产工艺,且生产的效果更高,在榨油过程中实现低温、低饼残、低能耗、低炼耗、低排放,每加工一吨油料,节约30元,输料能力强,压缩比大,水分,温度适应范围大。翻料充分,出油半径短,饼中残油低。物料波浪前行,配件使用寿命长,同等材质是单螺旋的1倍以上。上下两螺旋相互啮合具有剪切能力,可以颗粒入榨。设备运行稳定,操作简单,故障率低。

附图说明

下面结合附图和实施例对本发明作进一步说明:

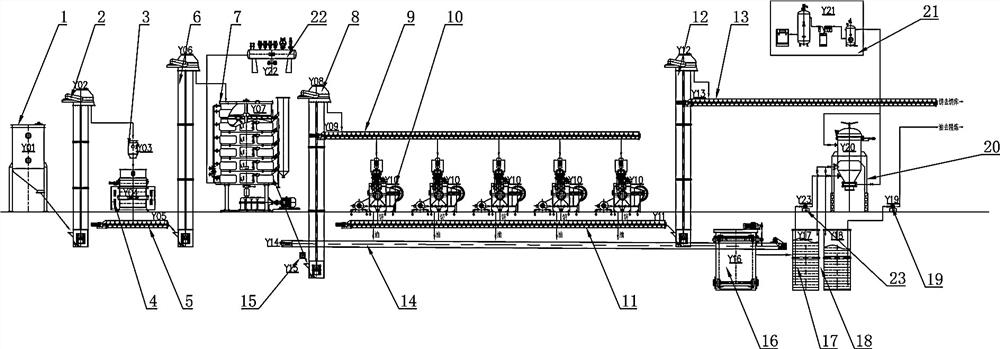

图1是本发明大豆榨油生产线总体结构图;

图2是本发明大豆过滤结构图;

图3是本发明螺杆空压机组系统结构图;

图中:原料储存箱1;第一提升机2;永磁筒3;齿辊破碎机4;破碎集料绞龙5;第二提升机6;立式蒸炒锅7;第三提升机8;分料绞龙9;双螺旋榨油机10;集饼绞龙11;第四提升机12;去饼库绞龙13;油渣刮板14;回榨绞龙15;捞渣机16;浊油箱17;清油箱18;第一齿轮泵19;振动过滤机20;螺杆空压机组21;空压机2101;储气罐2102;气体过滤器2103;净气罐2104;分气缸22;第二齿轮泵23。

具体实施方式

实施例1

如图1~3示,一种全新工艺大豆高效榨油生产线,包括原料储存箱1、齿辊破碎机4、立式蒸炒锅7和多个双螺旋榨油机10,原料储存箱1与齿辊破碎机4连通,齿辊破碎机4与立式蒸炒锅7连通,立式蒸炒锅7与多个双螺旋榨油机10连通,多个双螺旋榨油机10的油饼出口与油饼仓连通,多个双螺旋榨油机10的出油口与振动过滤机20连通,振动过滤机20与储油罐连通。将生产工艺更新为大豆—破碎—蒸炒—压榨—过滤,消除了轧胚机,精简了大豆生产工艺,且生产的效果更高,齿辊破碎机4用于破碎。立式蒸炒锅7蒸炒解耦直接加入到双螺旋榨油机10进行榨油,生产效率高,设备投入量小。

优选方案中,多个双螺旋榨油机10出油口通过油渣刮板14与捞渣机16连通,捞渣机16与浊油箱17连通,浊油箱17通过振动过滤机20与清油箱18连通,清油箱18通过第一齿轮泵19与储油罐连通。捞渣机16分离油渣和浊油,浊油储存在浊油箱17,经过净化输送到清油箱18内部。

优选方案中,振动过滤机20与螺杆空压机组21连通,螺杆空压机组21包括空压机2101,空压机2101与储气罐2102连通,储气罐2102通过气体过滤器2103与净气罐2104连通,净气罐2104与振动过滤机20连通。螺杆空压机组21为振动过滤机20提供净化的动力,且螺杆空压机组21输送高洁净的高压气体。

优选方案中,浊油箱17通过第二齿轮泵23与振动过滤机20连通,振动过滤机20与清油箱18或/和浊油箱17连通。振动过滤机20过滤的油输送到清油箱18,最开始过滤浊油纯度低,振动过滤机20将纯度低的油输送到浊油箱17。

优选方案中,原料储存箱1通过第一提升机2与永磁筒3连通,永磁筒3与齿辊破碎机4连通。第一提升机2输送原料到永磁筒3,永磁筒3储气原料中的杂质。

优选方案中,齿辊破碎机4通过破碎集料绞龙5与第二提升机6连通,第二提升机6与立式蒸炒锅7连通。破碎集料绞龙5起到集料输送作用,使输送效率更高。

优选方案中,立式蒸炒锅7通过蒸汽管道与分气缸22连通,分气缸22与蒸汽发生器连通。分气缸22将蒸汽分气,然后输送到立式蒸炒锅7内部加热蒸炒破碎后的大豆。

优选方案中,立式蒸炒锅7通过回榨绞龙15与第三提升机8连通,第三提升机8与分料绞龙9连通,分料绞龙9与多个双螺旋榨油机10连通。回榨绞龙15起到集料输送作用,使输送效率更高。

优选方案中,多个双螺旋榨油机10出油饼口与集饼绞龙11连通,集饼绞龙11通过第四提升机12与去饼库绞龙13连通,去饼库绞龙13与油饼仓连通。集饼绞龙11起到集料输送作用,使输送效率更高。

实施例2

结合实施例1进一步说明,如图1-3所示,大豆原料输送到原料储存箱1内部,原料储存箱1内部大豆通过第一提升机2提升到永磁筒3内部除去金属杂质,除去金属杂质在齿辊破碎机4内将大豆粉碎。

大豆粉碎后通过破碎集料绞龙5集料到第二提升机6,第二提升机6将粉碎大豆输送到立式蒸炒锅7内部,利用蒸汽对粉碎大豆进行蒸炒,蒸炒温度在70-90℃。

大豆蒸炒过后,利用回榨绞龙15集料到第三提升机8,第三提升机8将蒸炒后的粉碎大豆输送到分料绞龙9,分料绞龙9将物料输送到多个双螺旋榨油机10进行榨油。

多个双螺旋榨油机10出油口通过油渣刮板14将油渣混合物输送到捞渣机16内部将油渣分离。

捞渣机16的浊油输送到浊油箱17内部,浊油箱17内部的油输送通过第二齿轮泵23输送到振动过滤机20进行过滤,振动过滤机20后的清油输送到清油箱18。

清油箱18内部的油通过第一齿轮泵19输送到储油箱内部或者输送到精炼系统精炼大豆油。

多个双螺旋榨油机10的油饼通过集饼绞龙11输送到第四提升机12内部,第四提升机12内部油饼通过去饼库绞龙13输送到油饼仓库。

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

- 全新工艺大豆高效榨油生产线及生产方法

- 全新工艺大豆高效榨油生产线