一种用于搅拌摩擦焊曲面焊接的自适应夹具

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种搅拌摩擦焊焊接夹具,具体涉及一种轻质合金类材料的自适应曲面搅拌摩擦焊夹具,属于焊接夹具技术领域。

背景技术

目前,搅拌摩擦焊技术经过近30年的发展,已被广泛应用于铝、镁轻质合金的连接。已开发出的基于工业机器人的智能化搅拌摩擦焊接装备和基于龙门式的搅拌摩擦焊接装备大部分都是应用于走直线往复轨迹运动,而对于较复杂的曲面焊接领域则应用较少,为将搅拌摩擦焊技术应用领域拓展到曲面,装夹可靠、自动化程度高、同时具有柔性化的智能夹具显得十分必要。现有的搅拌摩擦焊夹具多以手动为主,特别是曲面焊接领域,工件厚度变化时需要手动逐一调整每个夹紧点,工件的外形尺寸变化后夹具无法正常使用,整体自动化程度低。同时,现有的大部分曲面夹具每个夹紧点与曲面均为点接触,因点与曲面接触面积小和点与曲面曲率的匹配性差,造成工件接触点变形和工件抑制反变形的能力差。因此,为满足智能制造产业对智能化自适应曲面焊接夹具的要求,设计一种曲面焊接智能夹具对完善搅拌摩擦焊应用领域和提高技术成熟度具有重要意义。

发明内容

本发明的目的在于:提供一种搅拌摩擦焊曲面焊接的自适应夹具,实现不同轻质合金材料、一定尺寸规格范围的工件自适应智能装夹代替传统人工操作。改变传统曲面夹具夹紧点接触方式,采用体积较大曲率不同的曲面压块,有效提升工件夹紧效果和克服工件反变形的能力。

本发明的目的通过以下技术方案来实现:所述的一种用于搅拌摩擦焊曲面焊接的自适应夹具,主要包括基座、侧向顶紧机构、搅拌摩擦焊装置、位置一气动夹紧机构、位置二气动夹紧机构、位置三气动夹紧机构、位置四气动夹紧机构、位置五气动夹紧机构、第一曲面、第二曲面、第三曲面等组成。其特征在于:基座由钢板焊接而成,下部开设有长槽孔和吊环分别用于固定和吊装,上部设有螺纹孔与各曲面通过螺栓连接。位置一到位置五的气动夹紧机构分别在夹具两侧对称安装,其两侧气动夹紧机构中第一到第五曲面压块的安装方向相反。侧向顶紧机构固定在夹具一侧防止焊接时工件移动,主要由步进电机、直角减速机、L型法兰板、变径连接套、螺杆、光电开关、光电开关支架、直线导轨、滑块、安装支架和限位块组成。

所述的基座第四钢板上表面开设有十个螺纹孔,两侧面各开设有六个螺纹孔,第二钢板侧面开设有十四个螺纹孔,第一钢板上表面边缘两侧对称开设有五个长槽孔和两个螺纹孔。

所述的侧向顶紧机构中的安装支架由钢板焊接而成,上侧开设有直线导轨安装定位台阶面,下侧开设有两个沉头孔,按位置不同分别与基座第二钢板、第一曲面、第二曲面通过螺栓连接。L型法兰板上开设有十个通孔,一侧与直角减速机法兰面连接,另一侧与滑块连接,其中一侧上表面安装有光电开关支架。

所述的位置一到位置五气动夹紧机构中的第一固定板、第二固定板、第三固定板上开均设有四个沉头孔,按位置不同与基座第二钢板、第一曲面、第二曲面、第三曲面侧面上的螺纹孔通过螺栓连接。

所述的第一曲面、第二曲面、第三曲面的上表面均开设有一定深度的弧面凹槽,各曲面上方均开设有一定规律布置的四个销钉孔和两到四个沉头孔,两侧面分别共开设有三十个螺纹孔,三十二个螺纹孔和十二个螺纹孔。

本发明的有益效果如下所述:夹具中每个夹紧点均采用体积较大、曲率不同的曲面压块,夹紧后的接触面大、精度高,能有效提升工件夹紧效果,抑制工件反变形。曲面基体采用分三段的结构,可满足不同长度、不同曲率工件的焊接需求。同时,降低制造成本,拆卸、更换和维护也相对方便。侧向顶紧机构采用螺杆与螺纹旋合的方式顶紧工件侧面,牢固可靠。同时,工件厚度值较小时可在螺杆头部增加过度块增大接触面积。整个过程实现电控控制,自动化程度高。每个夹紧点均采用气动夹紧机构,工件厚度变化时能自适应夹紧,气缸配有到位检测磁性开关,整个过程可实现自动控制,自动化程度高。

综上所述,本发明通过较简单的机械结构组成的曲面焊接自适应夹具,体积小、功能多。通过增大夹紧点曲面压块受压面和精确控制曲面压块曲率与工件的贴合度,实现自动夹紧后工件在曲面凹槽中的弯曲变形均匀,也增强了工件抑制反变形的能力。同时,曲面夹具对工件的规格尺寸具有一定的兼容性,整个过程可实现自动控制,很好的解决了现有手动工装的缺点。

附图说明

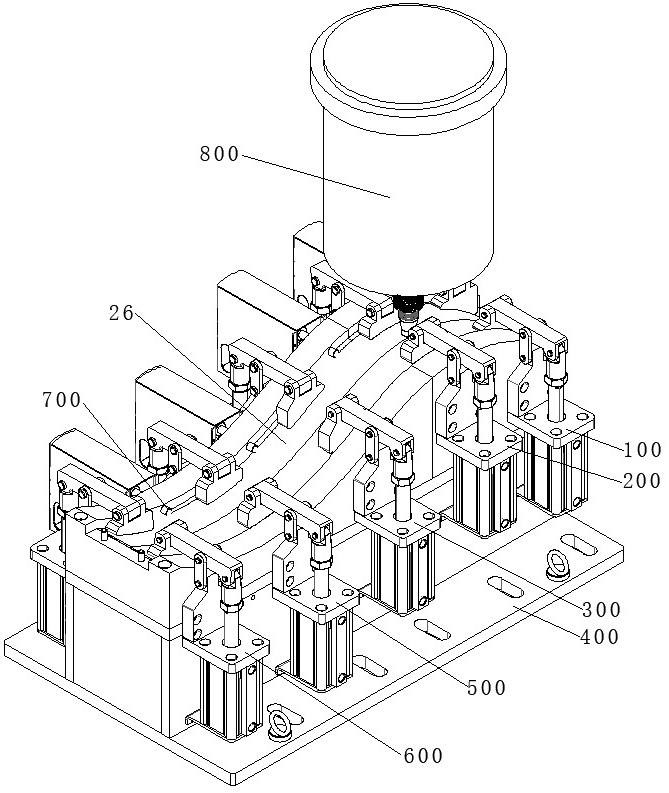

附图1是本发明的总体装配示意图(焊接状态)。

附图2是本发明的总体装配部分展开图。

附图3是本发明的总体装配剖视图(焊接状态)。

附图4是本发明的侧向顶紧机构结构示意图。

附图5是本发明的总体装配长工件上料图。

附图6是本发明的总体装配短工件上料图。

图中:100、位置一气动夹紧机构;200、位置二气动夹紧机构;300、位置三气动夹紧机构;400、基座;500、位置四气动夹紧机构;600、位置五气动夹紧机构;700、侧向顶紧机构;800、搅拌摩擦焊装置;111、第二曲面沉头螺栓孔;112、第二曲面销钉孔;113、第二曲面螺纹孔一;114、第二曲面螺纹孔二;161、第三曲面沉头螺栓孔; 162、第三曲面销钉孔;163、第三曲面螺纹孔一;164、第三曲面螺纹孔二;251、第一曲面沉头螺栓孔; 252、第一曲面销钉孔;253、第一曲面螺纹孔一;254、第一曲面螺纹孔二;401、第一钢板;402、第二钢板;403、第三钢板;404、第四钢板;405、基座上部螺纹孔;406、第四钢板侧面螺纹孔;407、第二钢板侧面螺纹孔;408、第一钢板长槽孔;409、第一钢板螺纹孔;701、步进电机;702、直角减速机;703、L型法兰板;704、变径连接套;705、螺杆;706、光电开关;707、光电开关支架;708、直线导轨;709、滑块;710、安装支架;711、限位块;801、搅拌头动力装置;802、搅拌头压力传感器;803、搅拌头装卡器;804、搅拌头1、第一曲面压块; 2、第一销轴;3、转臂;4、第一连杆; 5、第二销轴;6、第二曲面压块;7、第一固定板;8、第三销轴;9、气缸杆接头;10、气缸法兰板;11、第二曲面;12、第三曲面压块;13、第四曲面压块;14、第二连杆;15、第二固定板;16、第三曲面;17、第五曲面压块;18、第三固定板;19、限位销钉;20、气缸;21、气缸支撑板;22、磁性开关;23、外罩;24、吊环;25、第一曲面;26、长工件;27、短工件。

具体实施方式

下面结合附图对本发明做进一步的描述,但本发明的保护范围不限于以下所述。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改进,都应涵盖在本发明的保护范围之内。

如图1-6所示,一种用于搅拌摩擦焊曲面焊接的自适应夹具,主要包括

基座(400)、侧向顶紧机构(700)、搅拌摩擦焊装置(800)、位置一气动夹紧机构(100)、位置二气动夹紧机构(200)、位置三气动夹紧机构(300)、位置四气动夹紧机构(500)、位置五气动夹紧机构(600)、第一曲面(25)、第二曲面(11)、第三曲面(16)等组成。其特征在于:基座(400)由钢板焊接而成,下部开设有长槽孔(408)和吊环(24)分别用于固定和吊装,上部设有螺纹孔(405)与各曲面通过螺栓连接。位置一到位置五的气动夹紧机构分别在夹具两侧对称安装,其两侧气动夹紧机构中第一到第五曲面压块的安装方向相反。侧向顶紧机构(700)固定在夹具一侧防止焊接时工件移动,主要由步进电机(701)、直角减速机(702)、L型法兰板(703)、变径连接套(704)、螺杆(705)、光电开关(706)、光电开关支架(707)、直线导轨(708)、滑块(709)、安装支架(710)和限位块(711)组成。

所述的基座第四钢板(405)上表面开设有十个螺纹孔(405),两侧面各开设有六个螺纹孔(406),第二钢板(402)侧面开设有十四个螺纹孔(407),第一钢板(401)上表面边缘两侧对称开设有五个长槽孔(408)和两个螺纹孔(409)。

所述的侧向顶紧机构(700)中的安装支架(710)由钢板焊接而成,上侧开设有直线导轨(708)安装定位台阶面,下侧开设有两个沉头孔,按位置不同分别与基座第二钢板(402)、第一曲面(25)、第二曲面(11)通过螺栓连接。L型法兰板(703)上开设有十个通孔,一侧与直角减速机(702)法兰面连接,另一侧与滑块(709)连接,其中一侧上表面安装有光电开关支架(707)。

所述的位置一到位置五气动夹紧机构中的第一固定板(7)、第二固定板(15)、第三固定板(18)上均开设有四个沉头孔,按位置不同与基座第二钢板(402)、第一曲面(25)、第二曲面(11)、第三曲面(16)侧面上的螺纹孔(407)、(253)、(113)、(163)通过螺栓连接。

所述的第一曲面(25)、第二曲面(11)、第三曲面(16)的上表面均开设有一定深度的弧面凹槽,各曲面上方均开设有一定规律布置的四个销钉孔(252)、(112)、(162)和两到四个沉头孔(251)、(111)、(161),两侧面分别共开设有三十个螺纹孔(253)、(254),三十二个螺纹孔(112)、(162)和十二螺纹孔(112)、(162)。

下面结合附图及具体实施例对本发明做进一步详细说明。

如图5所示组装好夹具,利用吊环(24)将整个夹具吊装到焊接平台上,再利用焊接平台T型槽由螺栓穿过夹具长槽孔(408)固定,通气、通电,同时检查夹具运动部件状态。

根据工件长度不同,限位销钉的位置也不同。本实施例按长工件进行说明,在第三曲面(16)尾部销钉孔(162)上安装两颗限位销钉(19)。

夹具通电、通气后初始状态是两侧位置一气动夹紧机构(100)、位置二气动夹紧机构(200)、位置三气动夹紧机构(300)、位置四气动夹紧机构(500)和位置五气动夹紧机构(600)的十个气动夹紧机构为展开状态,工业机器人将两块长工件(26)放置在第一曲面(25)、第二曲面(11)和第三曲面(16)的曲面凹槽内,再将两块长工件(26)尾部与限位销钉(19)接触,同时将两块长工件(26)并排靠齐到第一、第二和第三曲面凹槽一侧,上料完成。

当控制系统收到机器人上料完成信号后,夹具两侧位置一到位置五的十个气动夹紧机构动作夹紧长工件(26),此时气缸将磁性开关的到位信号传送到控制系统中,步进电机(701)动作经过直角减速机(702)减速、增大扭矩后带动螺杆(705)旋转,通过L型法兰板(703)的过渡连接,实现整体随滑块(709)向前运动。当光电开关(706)接近夹具(与夹具侧面距离0-2mm)时,光电开关(706)发出信号到控制系统,步进电机(701)停止动作,螺杆(705)顶紧长工件(26)侧面,如图1所示。

启动搅拌摩擦焊装置(800),搅拌头(804)按标定的曲面轨迹程序进行焊接,焊接过程中搅拌头(804)的轴向力由搅拌头压力传感器(802)测量,搅拌头(804)的焊接速度和转速由控制系统控制。整个焊接过程中可根据工况配热电偶检测焊接温度。

焊接完成后,搅拌摩擦焊装置(800)将焊接完成信号传送到控制系统中,步进电机(701)动作经过直角减速机(702)减速后,通过L型法兰板(703)的过渡连接,实现整体随滑块(709)向后运动。同时,搅拌摩擦焊装置(800)将焊接完成信号传送到控制系统中,夹具两侧位置一到位置五的十个气动夹紧机构动作,松开各气动夹紧机构,由机器人取出焊接好的工件,焊接完成。

焊接不同长度的工件,如短工件(27),选择合适的分段曲面,如图6中的第二曲面(11),将限位销钉安装在第二曲面销钉孔(112)上,再将短工件(27)放置到第二曲面(11)的曲面凹槽中进行焊接操作,其操作与上述一致。

上述实施例可根据应用场景和条件不同,采用人工上料,手动控制位置一到位置五的气动夹紧机构动作和手动控制侧向顶紧机构(700)动作。

- 一种适用于曲面搅拌摩擦焊接的T型自支撑结构

- 一种适用于铝钢搭接压力深度自适应搅拌摩擦焊装置

- 一种长焊缝搅拌摩擦焊设备及搅拌摩擦焊接方法

- 一种用于带筋板的曲面板搅拌摩擦焊焊接工装

- 一种用于储药器焊接的搅拌摩擦焊的焊接夹具装置