一种运用于基坑工程的预应力组合张弦桁架

文献发布时间:2023-06-28 06:30:04

技术领域

本发明涉及土木工程技术领域,尤其用于基坑工程技术领域,特别涉及一种运用于基坑工程的预应力组合张弦桁架。

背景技术

在地下结构工程中,为满足施工开挖条件及对周边环境变形的控制,需进行专项基坑围护施工,其中部分基坑围护工程采用板式支护体系,即在基坑周围设置灌注桩、型钢桩、地下连续墙等挡土墙体,在基坑内挡土墙体顶部及中部需设置坑内支撑系统,作为挡土墙体的反力支点,用于平衡挡土墙外侧的土压力,支撑系统一般采用钢支撑或钢筋混凝土支撑。

钢支撑以其安装速度快、施工方便、可回收重复使用、可平衡加载控制基坑变形、成本低等优势,在基坑工程被大量应用。基坑工程中常用的钢支撑有型钢和钢管支撑,沿基坑围护桩设置围檩,钢支撑作为围檩的支点,共同承担基坑周围土压力。围檩一般按连续梁设计,跨度受截面及土压力值限制,跨度一般不宜超过10m,则钢支撑间距多在10m以内,实际应用中普遍存在以下问题:钢支撑数量较多,布置间距较小,影响基坑内土方开挖;支撑数量较多,分散布置,需要设置较多立柱,大量立柱除增加了基坑工程成本外,也会影响施工便利性,立柱穿越结构地下室底板时也会产生诸多不利影响;围檩为受弯构件,跨中部位有一定的弯曲变形,使基坑局部变形加大,对基坑周边环境对象保护不利。

发明内容

本发明的目的在于提供一种运用于基坑工程的预应力组合张弦桁架,以解决上述背景技术中提出的问题。

基于上述思路,本发明提供如下技术方案:一种运用于基坑工程的预应力组合张弦桁架包括围檩;拉杆;拉索;腹杆;锚座;多铰节点;所述围檩、所述拉杆、所述拉索、所述腹杆、所述锚座和所述多铰节点组合形成一抛物线形桁架;所述围檩用于承受桁架产生的压力,所述腹杆设有多根,多根所述腹杆与所述围檩垂直固定,所述腹杆的长度由所述围檩的中间向两侧依次减小;所述拉杆设有多根,所述拉杆分别连接所述腹杆的端部;所述拉杆和所述腹杆的连接位置设有所述多铰节点,所述拉杆通过所述多铰节点与所述腹杆转动连接;所述围檩的两侧设有与两侧的所述拉杆的端部连接的所述锚座,所述拉索与所述拉杆组合使用均起到了承受桁架拉力的作用;所述拉索之间设有横向张拉装置。

优选地,锚座的内侧边设置有用于承受拉杆、拉索对锚座的拉力沿围檩方向的分力的牛腿;所述围檩与所述腹杆相交位置处设置有钢板预埋件,提高围檩局部受压承载力。

优选地,所述拉杆采用金属板切割制成,所述拉杆两端设有扩大头及销轴孔,拉杆分别与锚座、多铰节点采用销轴连接,形成可转动的铰接节点;拉杆作为桁架的受拉弦杆,在使用过程中仅承受拉力,不承受压力、弯距、剪力,可充分利用钢材的抗拉性能。

优选地,所述拉索包括索体、索锚头和螺纹锚杆组成,所述螺纹锚杆设置有球形螺母,所述索体的两端设有所述索锚头,索锚头通过所述球形螺母与所述螺纹锚杆连接,拉索张紧后与拉杆组合使用,作为桁架的受拉弦杆,两端螺纹锚杆穿过锚座的承压板,与锚座锚固连接,索体绕过多铰节点,并从多铰节点的喇叭形开口的孔道中穿过,其中索体由七根Φ.的高强钢绞线组成,外包PE护套,与多较节点的喇叭口孔道内壁之间可滑动;拉索为柔性索,强度高,长度可根据需要定制,螺纹锚杆采用加长螺杆,与球形螺母组合使用,安装时使用扭矩扳手旋紧球形螺母,使拉索张紧绷直,并可施加一定量预拉应力,使拉索的抗拉强度能充分利用。因施加预应力时拉索会产生一定伸长变形量,考虑到此项变形量的影响,螺纹锚杆采用加长螺杆,额外加长量不小于拉索预拉时的伸长变形量。

优选地,所述腹杆包括型材段、千斤顶和腹杆叉耳组成;所述型材段包括型材、第一端板和第二端板,型材工作状态承受轴向压力,可采用钢管、热轧型钢等材料,所述型材的两端分别与所述第一端板和所述第二端板固定连接,所述第一端板和所述第二端板的外缘设有用于和所述千斤顶和所述腹杆叉耳连接的螺栓孔;所述千斤顶与所述第一端板连接,所述千斤顶的端部与所述围檩垂直,所述千斤顶顶紧所述围檩,所述千斤顶的端面设有用于在围檩夹角发生微小偏转时也可使千斤顶轴心受力的球铰垫片;所述腹杆叉耳包括双片耳板、底板和腹杆销轴;所述腹杆叉耳与所述第二端板连接,双片所述耳板上开设有用于通过腹杆销轴和所述多铰节点连接的销轴孔,所述腹杆叉耳与所述多铰节点之间形成铰接结构,进而保证腹杆为轴心受压构件,型材承受轴心压力时,横截面受力均匀,变形为轴向压缩,不会产生弯曲变形,不会发生压弯失稳,能最大程度利用。

优选地,所述锚座远离桁架的一侧还连接有拉条和主撑,所述锚座包括包括腹板、加厚耳板、底板、顶板、端板、牛腿托板、第一筋板、第二筋板、第三筋板、承压板、第四筋板、连接锚杆和加强锚杆;所述腹板与所述加厚耳板固定连接,加厚耳板中部设置有用于连接拉杆销轴孔,所述加厚耳板的厚度大于所述腹板;所述底板、所述顶板和所述端板均垂直焊接于所述腹板及所述加厚耳板的外边缘,所述顶板上开设有用于连接主撑的成组螺栓连接孔;所述底板上开设有用于穿过埋设于所述围檩内部的所述连接锚杆及所述加强锚杆的外露端的成组锚栓孔;所述端板上开设有用于穿过所述拉条的成组连接孔。

优选地,所述连接锚杆预埋于所述围檩的内部,所述连接锚杆的端部设有第一螺母和垫片;所述加强锚杆预埋于所述围檩的内部,所述加强锚杆的直径大于所述连接锚杆,所述加强锚杆的外部套设有套管,所述加强锚杆买入所述围檩的一端设有所述锚板,所述加强锚杆外露于围檩的一端设有第二螺母;加强锚杆为锚座与围檩直接的强化连接构件,能提供较大抗拉力,可将拉杆、拉索的拉力通过锚座传递到围檩;所述牛腿托板垂直设置于所述加厚耳板的侧面;所述第一筋板设有多个,所述第一筋板为矩形钢块,所述第一筋板的三边分别与所述腹板、所述底板和所述顶板垂直连接,提高锚座的整体强度和抗变形能力;所述第二筋板设有多个,所述第二筋板为矩形板块,所述第二筋板分别与所述腹板和所述加厚耳板垂直固定,加强锚座局部刚度和抗变形能力,提高底板在承受锚杆拉力时的强度;所述第三筋板三边分别与所述腹板、所述端板和相邻的一块第一筋板垂直固定,加强锚座局部刚度和抗变形能力,提高端板在承受拉条拉力时的强度;所述承压板一侧垂直固定于所述腹杆,所述承压板中间开孔,所述拉索的锚固端可穿过所述承压板的开孔并用螺母锁紧固定;所述第四筋板为三块矩形板块,所述第四筋板位于两根所述拉索的中间位置和两侧,所述第四筋板分别与腹板和承压板垂直固定,加强承压板在承受锚索拉力时的强度。

锚座为连接围檩、拉杆、拉索、主撑、拉条的核心构件,分别承受拉杆、拉索、拉条、围檩锚杆的连接锚杆及加强锚杆的拉力,以及主撑、围檩、牛腿的压力,其强度有较高要求,故设置较多附加加强板块,构紧凑、强度较高、抗变形能力强、安装拆除简单方便,构件重复利用率高。

优选地,所述多铰节点包括叉耳,孔道底板、孔道中板、孔道盖板和拉杆销轴;所述叉耳为两片钢板,所述叉耳与所述孔道底板固定连接,所述叉耳依次设有个销轴孔,位于中间的销轴孔与腹杆叉耳通过腹杆销轴连接;位于两侧销轴孔内设置拉杆轴销与拉杆连接;所述孔道底板、所述孔道中板和所述孔道盖板长度、宽度和厚度均相同,所述孔道底板、所述孔道中板和所述孔道盖板之间采用多根螺栓叠合组装,所述孔道底板的上表面设置两个半圆形凹槽,所述孔道中板的的下表面设置两个半圆形凹槽,当孔道底板和孔道中板叠合后,在孔道底板和孔道中板接缝部位形成两个圆形孔道,圆形孔道两端为喇叭形开口;同时所述孔道中板的上表面也设置两个半圆形凹槽,所述孔道盖板的下表面也设置两个半圆形凹槽,当所述孔道中板和所述孔道盖板叠合后,在所述孔道中板和所述孔道盖板接缝部位也形成两个圆形孔道,圆形孔道两端为喇叭形开口,由此当孔道底板、孔道中板和孔道盖板均叠合组装后,在其中部形成四个喇叭形开口的孔道,四个圆形孔道直径最小处位于中部,直径略大于所述拉索的外径,所述圆形孔道可被所述拉索穿过。

四个喇叭形开孔的孔道为四根拉索穿过多铰节点的孔道,安装方式为先在孔道底板的上表面半圆形凹槽中绕过两根拉索,然后安装孔道中板,则孔道底板和孔道中板约束住两根拉索;进一步,在孔道中板的上表面半圆形凹槽中绕过另外两根拉索,然后安装孔道盖板,则孔道中板和孔道盖板约束住另外两根拉索。四根拉索均可在孔道内滑动,且可随喇叭口的纵向曲线光滑弯转一定角度,而不产生尖锐折角。

为配合横向张拉索装置实施上下层两层拉索的横向张拉,上下两层的孔道喇叭口的开口角也有所不同,上层孔道喇叭口开口角更小,口部直径也更小,整体结构更紧凑;由于拉索均为向内侧弯转,孔道中板和孔道盖板的下表面凹槽深度均相同,如图X所示,即每个喇叭口非正圆形开口,下半部分为圆形,上半部分曲率较小的弧线性形。

优选地,所述横向张拉装置包括千斤顶油缸、千斤顶活塞杆、拉板和顶头板;所述拉板与所述千斤顶油缸的口部采用螺纹连接,所述拉板中心开孔并设置内螺纹,所述千斤顶油缸的口部设置用于连接所述拉板的外螺纹;所述顶头板与所述千斤顶活塞杆的头部螺纹连接,所述顶头板中心开孔设置内螺纹,千斤顶活塞杆的头部设置外螺纹;所述拉板和顶头板在对应所述拉索的位置设置有弧形凹槽,使拉索沿凹槽绕过时光滑弯折,转弯内半径与凹槽曲线一致,避免拉索损伤。

与现有技术相比,本发明的有益效果是:

1、大大增加了基坑的跨度,使主撑可按大间距集中布置,挖土施工方便快捷;

2、减少立柱用量,减小对结构地下室底板的影响;

3、能主动平衡基坑变形,减小基坑变形量,可实现全跨微变形;

4、拉杆、拉索组合应用,充分发挥高强钢绞线材料优势,使受力体系有较高的安全冗余度,有较大防倒塌安全度;

5、能实现完全重复利用,通用性强,节能环保;

6、支撑系统结构简单,安装、拆除方便、施工速度快。

附图说明

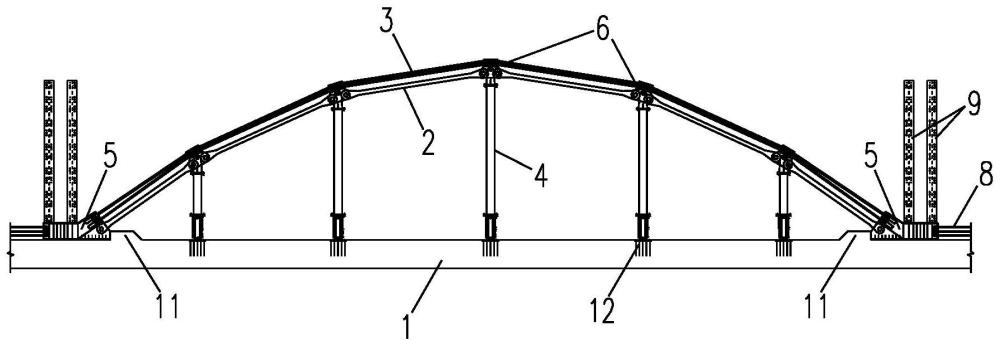

图1为本发明一种运用于基坑工程的预应力组合张弦桁架的主要结构示意图;

图2为本发明一种运用于基坑工程的预应力组合张弦桁架的拉杆的平面示意图;

图3为本发明一种运用于基坑工程的预应力组合张弦桁架实施例1中的单片拉杆与多铰节点的结构示意图;

图4为本发明一种运用于基坑工程的预应力组合张弦桁架实施例1中的双片拉杆与多铰节点的结构示意图;

图5为本发明一种运用于基坑工程的预应力组合张弦桁架的拉索的主要结构示意图;

图6为本发明一种运用于基坑工程的预应力组合张弦桁架的腹杆的主要结构示意图;

图7为本发明一种运用于基坑工程的预应力组合张弦桁架的腹杆的端部示意图;

图8为本发明一种运用于基坑工程的预应力组合张弦桁架的锚座的主要结构示意图;

图9为本发明一种运用于基坑工程的预应力组合张弦桁架的腹板的结构示意图;

图10为本发明一种运用于基坑工程的预应力组合张弦桁架的的锚座与拉杆的连接示意图;

图11为本发明一种运用于基坑工程的预应力组合张弦桁架的承压板与腹板的连接示意图;

图12为本发明一种运用于基坑工程的预应力组合张弦桁架的腹板与加厚耳板的连接示意图;

图13为本发明一种运用于基坑工程的预应力组合张弦桁架的连接锚杆的结构示意图;

图14为本发明一种运用于基坑工程的预应力组合张弦桁架的加强锚杆的结构示意图;

图15为本发明一种运用于基坑工程的预应力组合张弦桁架的多铰节点的结构示意图;

图16为本发明一种运用于基坑工程的预应力组合张弦桁架的多铰节点与拉索的连接结构示意图;

图17为本发明一种运用于基坑工程的预应力组合张弦桁架的腹杆与多铰节点的连接结构示意图;

图18为本发明一种运用于基坑工程的预应力组合张弦桁架的孔道底板62、孔道中板63和孔道盖板64的连接示意图;

图19为本发明一种运用于基坑工程的预应力组合张弦桁架的孔道底板62、孔道中板63和孔道盖板64形成孔道的示意图;

图20为本发明一种运用于基坑工程的预应力组合张弦桁架的横向张拉装置的主要结构示意图;

图21为本发明一种运用于基坑工程的预应力组合张弦桁架的横向张拉装置张拉前的示意图;

图22为本发明一种运用于基坑工程的预应力组合张弦桁架的横向张拉装置张拉后的示意图;

图23为本发明一种运用于基坑工程的预应力组合张弦桁架实施例2中拉杆的结构示意图;

图24为本发明一种运用于基坑工程的预应力组合张弦桁架实施例3中节点的变形趋势;

图25为本发明一种运用于基坑工程的预应力组合张弦桁架实施例3中桁架的整体变形图;

图26为本发明一种运用于基坑工程的预应力组合张弦桁架图25的对比图;

图27为本发明一种运用于基坑工程的预应力组合张弦桁架实施例3中拉条与锚座的连接示意图。

具体实施方式

实施例1

如图1-22,一种运用于基坑工程的预应力组合张弦桁架包括围檩1;拉杆2;拉索3;腹杆4;锚座5;多铰节点6;所述围檩1、所述拉杆2、所述拉索3、所述腹杆4、所述锚座5和所述多铰节点6组合形成一抛物线形桁架;所述围檩1用于承受桁架产生的压力,所述腹杆4设有多根,多根所述腹杆4与所述围檩1垂直固定,所述腹杆4的长度由所述围檩1的中间向两侧依次减小;所述拉杆2设有多根,所述拉杆2分别连接所述腹杆4的端部;所述拉杆2和所述腹杆4的连接位置设有所述多铰节点6,所述拉杆2通过所述多铰节点6与所述腹杆4转动连接;所述围檩1的两侧设有与两侧的所述拉杆2的端部连接的所述锚座5,所述拉索3与所述拉杆2组合使用均起到了承受桁架拉力的作用;所述拉索3之间设有横向张拉装置7。

具体地,锚座5的内侧边设置有用于承受拉杆2、拉索3对锚座5的拉力沿围檩1方向的分力的牛腿11;所述围檩1与所述腹杆4相交位置处设置有钢板预埋件12,提高围檩1局部受压承载力。

具体地,所述拉杆2采用金属板切割制成,所述拉杆2两端设有扩大头及销轴孔,拉杆2分别与锚座5、多铰节点6采用销轴连接,形成可转动的铰接节点;拉杆2作为桁架的受拉弦杆,在使用过程中仅承受拉力,不承受压力、弯距、剪力,可充分利用钢材的抗拉性能。

拉杆2采用钢板切割制成,钢板厚度80mm,如采用多层钢板,总厚度为80mm。

具体地,所述拉索3包括索体31、索锚头32和螺纹锚杆33组成,所述螺纹锚杆33设置有球形螺母34,所述索体31的两端设有所述索锚头32,索锚头32通过所述球形螺母34与所述螺纹锚杆33连接,拉索3张紧后与拉杆2组合使用,作为桁架的受拉弦杆,两端螺纹锚杆33穿过锚座5的承压板510,与锚座锚固连接,索体31绕过多铰节点6,并从多铰节点6的喇叭形开口的孔道中穿过,其中索体31由七根Φ15.24的高强钢绞线组成,外包PE护套,与多较节点6的喇叭口孔道内壁之间可滑动;拉索3为柔性索,强度高,长度可根据需要定制,螺纹锚杆33采用加长螺杆,与球形螺母34组合使用,安装时使用扭矩扳手旋紧球形螺母34,使拉索3张紧绷直,并可施加一定量预拉应力,使拉索3的抗拉强度能充分利用。因施加预应力时拉索3会产生一定伸长变形量,考虑到此项变形量的影响,螺纹锚杆33采用加长螺杆,额外加长量不小于拉索3预拉时的伸长变形量。

具体地,所述腹杆4包括型材段41、千斤顶42和腹杆叉耳43组成;所述型材段41包括型材411、第一端板412和第二端板413,型材411工作状态承受轴向压力,可采用钢管、热轧型钢等材料,所述型材411的两端分别与所述第一端板412和所述第二端板413固定连接,所述第一端板412和所述第二端板413的外缘设有用于和所述千斤顶42和所述腹杆叉耳43连接的螺栓孔;所述千斤顶42与所述第一端板412连接,所述千斤顶42的端部与所述围檩1垂直,所述千斤顶42顶紧所述围檩,所述千斤顶42的端面设有用于在围檩1夹角发生微小偏转时也可使千斤顶42轴心受力的球铰垫片;所述腹杆叉耳43包括双片耳板431、底板432和腹杆销轴433;所述腹杆叉耳43与所述第二端板413连接,双片所述耳板431上开设有用于通过腹杆销轴433和所述多铰节点6连接的销轴孔,所述腹杆叉耳43与所述多铰节点6之间形成铰接结构,进而保证腹杆4为轴心受压构件,型材承受轴心压力时,横截面受力均匀,变形为轴向压缩,不会产生弯曲变形,不会发生压弯失稳,能最大程度利用。

型材411采用Φ351X16钢管;第一端板412、第二端板413采用30mm厚钢板;耳板431采用50mm厚钢板;底板432采用40mm厚钢板;腹杆销轴433为Φ100圆钢销轴。

具体地,所述锚座5远离桁架的一侧还连接有拉条8和主撑9,所述锚座5包括包括腹板501、加厚耳板502、底板503、顶板504、端板505、牛腿托板506、第一筋板507、第二筋板508、第三筋板509、承压板510、第四筋板511、连接锚杆512和加强锚杆513;所述腹板501与所述加厚耳板502固定连接,加厚耳板502中部设置有用于连接拉杆2销轴孔,所述加厚耳板502的厚度大于所述腹板501;所述底板503、所述顶板504和所述端板505均垂直焊接于所述腹板501及所述加厚耳板502的外边缘,所述顶板504上开设有用于连接主撑9的成组螺栓连接孔;所述底板503上开设有用于穿过埋设于所述围檩1内部的所述连接锚杆512及所述加强锚杆513的外露端的成组锚栓孔;所述端板505上开设有用于穿过所述拉条8的成组连接孔。

具体地,所述连接锚杆512预埋于所述围檩1的内部,所述连接锚杆512的端部设有第一螺母5121和垫片5122;所述加强锚杆513预埋于所述围檩1的内部,所述加强锚杆513的直径大于所述连接锚杆512,所述加强锚杆513的外部套设有套管5133,所述加强锚杆513买入所述围檩1的一端设有所述锚板5131,所述加强锚杆513外露于围檩1的一端设有第二螺母5132;加强锚杆513为锚座5与围檩1直接的强化连接构件,能提供较大抗拉力,可将拉杆2、拉索3的拉力通过锚座传递到围檩1;所述牛腿托板506垂直设置于所述加厚耳板502的侧面;所述第一筋板507设有多个,所述第一筋板507为矩形钢块,所述第一筋板507的三边分别与所述腹板501、所述底板503和所述顶板504垂直连接,提高锚座5的整体强度和抗变形能力;所述第二筋板508设有多个,所述第二筋板508为矩形板块,所述第二筋板508分别与所述腹板501和所述加厚耳板502垂直固定,加强锚座局部刚度和抗变形能力,提高底板503在承受锚杆拉力时的强度;所述第三筋板509三边分别与所述腹板501、所述端板505和相邻的一块第一筋板507垂直固定,加强锚座局部刚度和抗变形能力,提高端板505在承受拉条拉力时的强度;所述承压板510一侧垂直固定于所述腹杆501,所述承压板510中间开孔,所述拉索3的锚固端可穿过所述承压板510的开孔并用螺母锁紧固定;所述第四筋板511为三块矩形板块,所述第四筋板511位于两根所述拉索3的中间位置和两侧,所述第四筋板511分别与腹板501和承压板510垂直固定,加强承压板510在承受锚索拉力时的强度。

锚座5为连接围檩1、拉杆2、拉索3、主撑9、拉条8的核心构件,分别承受拉杆2、拉索3、拉条8、围檩锚杆的连接锚杆512及加强锚杆513的拉力,以及主撑9、围檩1、牛腿11的压力,其强度有较高要求,故设置较多附加加强板块,构紧凑、强度较高、抗变形能力强、安装拆除简单方便,构件重复利用率高。

腹板501采用40mm厚钢板,宽度为620mm;加厚耳板502采用80mm钢板,为三角形;底板503、顶板504、端板505采用40mm厚钢板,宽度均为400mm;牛腿托板506采用20mm厚钢板,宽度为400mm;第一筋板507、第二筋板508、第三筋板509均为25mm厚钢板、承压板510采用40mm厚钢板;第四筋板511为20mm厚钢板;连接锚杆512采用Φ25mm高强螺纹钢筋;加强锚杆513采用Φ40mm高强螺纹钢筋。

具体地,所述多铰节点6包括叉耳61,孔道底板62、孔道中板63、孔道盖板64和拉杆销轴65;所述叉耳61为两片钢板,所述叉耳61与所述孔道底板62固定连接,所述叉耳61依次设有3个销轴孔,位于中间的销轴孔与腹杆叉耳43通过腹杆销轴433连接;位于两侧销轴孔内设置拉杆轴销65与拉杆连接;所述孔道底板62、所述孔道中板63和所述孔道盖板64长度、宽度和厚度均相同,所述孔道底板62、所述孔道中板63和所述孔道盖板64之间采用多根螺栓叠合组装,所述孔道底板62的上表面设置两个半圆形凹槽,所述孔道中板63的的下表面设置两个半圆形凹槽,当孔道底板62和孔道中板63叠合后,在孔道底板62和孔道中板63接缝部位形成两个圆形孔道,圆形孔道两端为喇叭形开口;同时所述孔道中板63的上表面也设置两个半圆形凹槽,所述孔道盖板64的下表面也设置两个半圆形凹槽,当所述孔道中板63和所述孔道盖板64叠合后,在所述孔道中板63和所述孔道盖板64接缝部位也形成两个圆形孔道,圆形孔道两端为喇叭形开口,由此当孔道底板62、孔道中板63和孔道盖板64均叠合组装后,在其中部形成四个喇叭形开口的孔道,四个圆形孔道直径最小处位于中部,直径略大于所述拉索3的外径,所述圆形孔道可被所述拉索3穿过。

四个喇叭形开孔的孔道为四根拉索3穿过多铰节点6的孔道,安装方式为先在孔道底板62的上表面半圆形凹槽中绕过两根拉索3,然后安装孔道中板63,则孔道底板62和孔道中板63约束住两根拉索3;进一步,在孔道中板63的上表面半圆形凹槽中绕过另外两根拉索3,然后安装孔道盖板64,则孔道中板63和孔道盖板64约束住另外两根拉索3。四根拉索3均可在孔道内滑动,且可随喇叭口的纵向曲线光滑弯转一定角度,而不产生尖锐折角。

为配合横向张拉索装置7实施上下层两层拉索3的横向张拉,上下两层的孔道喇叭口的开口角也有所不同,上层孔道喇叭口开口角更小,口部直径也更小,整体结构更紧凑;由于拉索均为向内侧弯转,孔道中板63和孔道盖板64的下表面凹槽深度均相同,如图X所示,即每个喇叭口非正圆形开口,下半部分为圆形,上半部分曲率较小的弧线性形。

叉耳61采用80mm厚钢板,与拉杆2连接的销轴孔直径为Φ160mm、与腹杆4连接的销轴孔直径为100mm;孔道底板62厚度为110mm、孔道中板63厚度为120mm、孔道盖板6470mm,拼接缝处开喇叭形孔道槽;拉杆销轴65为Φ100mm直径销轴。

具体地,所述横向张拉装置1包括千斤顶油缸71、千斤顶活塞杆72、拉板73和顶头板74;所述拉板73与所述千斤顶油缸71的口部采用螺纹连接,所述拉板73中心开孔并设置内螺纹,所述千斤顶油缸71的口部设置用于连接所述拉板73的外螺纹;所述顶头板74与所述千斤顶活塞杆72的头部螺纹连接,所述顶头板74中心开孔设置内螺纹,千斤顶活塞杆72的头部设置外螺纹;所述拉板73和顶头板74在对应所述拉索3的位置设置有弧形凹槽,使拉索3沿凹槽绕过时光滑弯折,转弯内半径与凹槽曲线一致,避免拉索3损伤;

千斤顶油缸71、千斤顶活塞杆72为同一千斤顶的两个主要部件,千斤顶公称顶压力为100kN,口部均设置外螺纹;拉板73为32mm钢板制成,中心开洞设置内螺纹,与千斤顶油缸71口部外螺纹匹配;顶头板74为32mm钢板制成,中心开洞设置内螺纹,与千斤顶活塞杆72头部外螺纹匹配。

实施例2

拉杆2采用钢管21与耳板22焊接制成,其中钢管21端部开V形槽口,耳板22与钢管21连接部分切割为楔形,与钢管21端部的V形槽口匹配,耳板22楔形段插入钢管21后接缝全长焊接;钢管21端部剩余开口处焊接封口板23;

拉杆2a采用钢管21与耳板22焊接制成,其中与多铰节点6连接的一端,制作方式与拉杆2相同;与锚座5连接的一端,钢管21端部设两片耳板,需开两个V形槽口,耳板24与钢管21连接部分切割为单面楔形,与钢管21端部的V形槽口匹配,耳板24楔形段插入钢管21后接缝全长焊接;钢管21端部剩余开口处焊接封口板25、26;钢管21采用Φ273X20钢管,端部开模形槽;耳板22采用80mm厚钢板加工,销轴孔直径Φ160mm,与钢管焊接段采用楔形截面,采用楔形对接焊缝焊接,避免接头段应力突变;封口板23采用20m钢板,与钢管21焊接,对钢管封口。

实施例3

安装方法:

由于实际工程中不可预计因素,如围檩1外侧土压力超出设计值较多,且拉杆2的拉应力已达到材料的容许强度,则不得继续采用腹杆4的千斤顶42顶撑加载。由于拉索3采用的是高强钢绞线拉索,其抗拉强度高于拉杆采用的钢材,仍有一定的加载空间则可单独对拉索3继续加载,此时按如下步骤设置横向张拉装置7并进一步张拉拉索3,提高预应力组合张弦桁架的整体承载力和控制变形能力。

在每段拉索的中间点、四根拉索之间放置拉板73、顶头板74,从外侧两根拉索3之间插入千斤顶,先将千斤顶活塞杆72伸出一段长度,与顶头板74的中心的内螺纹孔旋合,再将千斤顶活塞杆72回收,将千斤顶油缸71与拉板73中心的内螺纹孔旋合,千斤顶安装后如图X所示。随后千斤顶加载,同时分别向相反方向顶撑拉索3,因顶撑时直线段的拉索3变为弯折曲线,则总长度增长,同时拉索3的拉力增加。

本案图示以四处中间段拉索设置横向张拉装置7,实际工程应用中可采取任意一段或多段实施张拉,由于拉索3与多铰节点6之间为可滑动连接方式,任意一段实施张拉均能提高整根拉索3的拉应力,从而提高预应力组合张弦桁架下弦杆的总拉力,通过腹杆4提高更大的支撑力可进一步减小围檩1向基坑内侧的变形值。

所述拉条8设置于两个对称设置的锚座5之间,通过锚座5的端板505上的连接孔固定,用于平衡拉杆2、拉索3对锚座5沿拉条8轴线方向的拉力,与牛腿11共同作用能进一步提高锚座5与围檩1之间的抗剪承载力,满足工程受力需求。(拉杆及螺母同主撑支撑的斜拉条,直径采用40mm)

基于上述技术特征:当多根腹杆4的千斤顶按一定比例关系同步顶撑时,由于锚座与围檩紧固连接,拉杆及钢绞线索向基坑内方向偏移,同时围檩4产生向基坑外方向偏移的趋势,其各节点变形量为中部节点位移较大,边缘节点变形较小,其变形趋势如图24所示,图中虚线为变形后构件位置示意。

在基坑内土体向下开挖时,基坑内侧土压力释放,基坑外侧土压力通过围护桩传递到围檩1,将围檩1向坑内方向推移;当对千斤顶设定适当伸长量时,可实现围檩1向坑外的变形,与土压力产生的对围檩1向坑内方向的推移量平衡,从而实现围檩1无位移或微量位移;同时各多铰节点6向坑内方向偏移,其位移量与千斤顶伸长量相同,

各拉杆2、拉索3、多铰节点6共同组成的折线交点与围檩1与主撑9的根据曲线预应力荷载平衡算法原理,交点均位于同一条抛物线上时,各分段围檩1外侧的土压力与相应位置腹杆的轴向压力一一平衡,整根围檩均达到最理想的力学平衡状态,即围檩1受力转变为以各腹杆为支座的连续梁,其跨度大大减小,则弯矩、剪力最大值也大大减小,且整体变形为接近于0的波浪形,整体变形如图25所示,图中虚线为变形后构件位置示意;

作为对比,常规基坑如采用非预应力桁架作为支撑梁,其变形过大,难以满足控制基坑变形的需要,如图26所示。

当拉杆2达到设计强度时,拉索3尚未达到容许强度,且尚有较大强度冗余量,如工程遇到极端不利情况,当基坑出现有安全风险时,可采用横向张拉装置7对拉索3进一步张拉,本案二次张拉施工简单方便,应力控制准确,通过充分利用拉索3的容许强度,可解决大部分基坑变形引起的工程问题。

- 一种基坑预应力张弦组合桁架支撑结构

- 一种预应力施加结构及基坑张弦梁钢拉杆预应力施加节点