一种含Sb无取向硅钢50W600及其制备方法

文献发布时间:2023-06-28 06:30:04

技术领域

本发明属于冶金材料生产技术领域,具体涉及一种含Sb无取向硅钢50W600及其制备方法。

背景技术

为了节能和环保,已经普及用变频器驱动电机和应用于电动汽车。电机转数提高(工作效率增高),电机效率可以明显提高。如空调压缩机电机和电动汽车驱动电机的效率可提高到85%以上。要求电工钢P

目前,专利文献CN112342465A(以下称文献1)公开一种热轧低成本无取向硅钢W600及其制造方法,其中该文献1公开的无取向硅钢W600的化学成分按质量百分比计为:C:≤0.003%、Si:1.37-1.50%、Mn:0.35-0.45%、P:0.02-0.035%、S:≤0.0025%、Cr:≤0.03%、Ni:≤0.03%、Cu:≤0.03%、Mo:≤0.005%、Nb:≤0.002%、Ti:≤0.002%、V:≤0.002%、Al:0.25-0.40%、N:≤20ppm,其余为Fe和不可避免的杂质元素。该文献1主要通过炼钢控制,减低Si、Mn和有害元素S,以达到降本目的,但该文献1生产获得的无取向硅钢W600的铁损较高,而磁感较低,不能有效提高电机的工作效率。专利文献CN115652204A(以下称文献2)公开一种实验室含Sn高效无取向硅钢热轧钢板及其制备方法,其通过向无取向硅钢中添加Sn元素,可以使得得到的含Sn高效无取向硅钢热轧组织再结晶晶粒比例增大,这样更利于冷轧,成品瓦楞缺陷也会相应减弱,最终生产获得的无取向硅钢的铁损最低可达3.55W/kg,但仍不能满足对电机效率提高的更高需求。

发明内容

针对现有技术中存在的问题,本发明一个方面提供一种含Sb无取向硅钢50W600,其化学成分按质量百分比计为:C<0.0020%,Si:1.30~2.0%,Mn:0.70~1.0%,P<0.07%,S<0.003%,Als:0.40~0.90%,Sb:0.07~0.10%,N<0.0020%,O<0.0020%,Ti<0.0020%,其余为Fe及不可避免夹杂。

在一些实施方式中,所述含Sb无取向硅钢50W600的化学成分按质量百分比计为:C:0.0016%,Si:1.52%,Mn:0.86%,P:0.065%,S:0.002%,Als:0.62%,Sb:0.075%,N:0.0016%,O:0.0015%,Ti:0.0018%,其余为Fe及不可避免夹杂。

在一些实施方式中,所述含Sb无取向硅钢50W600的化学成分按质量百分比计为:C:0.0015%,Si:1.78%,Mn:0.82%,P:0.068%,S:0.002%,Als:0.67%,Sb:0.086%,N:0.0017%,O:0.0018%,Ti:0.0016%,其余为Fe及不可避免夹杂。

在一些实施方式中,所述含Sb无取向硅钢50W600的化学成分按质量百分比计为:C:0.0017%,Si:1.92%,Mn:0.86%,P:0.062%,S:0.002%,Als:0.81%,Sb:0.093%,N:0.0015%,O:0.0016%,Ti:0.0017%,其余为Fe及不可避免夹杂。

在一些实施方式中,所述含Sb无取向硅钢50W600的铁损≤3.53W/kg,磁感≥1.73T。

本发明另一方面提供一种含Sb无取向硅钢50W600的制备方法,其包括以下工艺:铁水脱硫-冶炼-真空处理-连铸-热连轧-酸洗-冷轧-退火涂层;其中采用转炉进行冶炼,RH进行真空处理,CSP连铸浇铸成55-59mm厚度板坯,热轧开轧温度1060~1100℃,终轧温度860~890℃,卷取温度680~770℃,轧制成2.0-3.0mm厚度钢带,酸洗后冷轧成冷硬卷,然后在900~950℃退火,形成无取向硅钢50W600,最后进行绝缘涂层。

在一些实施方式中,所述冷硬卷的厚度为0.5mm。

基于以上技术方案,本发明通过在无取向硅钢50W600的成分设计中添加适宜量的Sb元素,能够利用Sb元素的晶界偏聚作用,抑制不利织构的形核和长大,从而促进有利织构的形成,进而可以降低生产获得的无取向硅钢50W600的铁损,并显著提升该无取向硅钢50W600的磁感,进而能够提高电机(发电机和发动机等)的工作效率。

附图说明

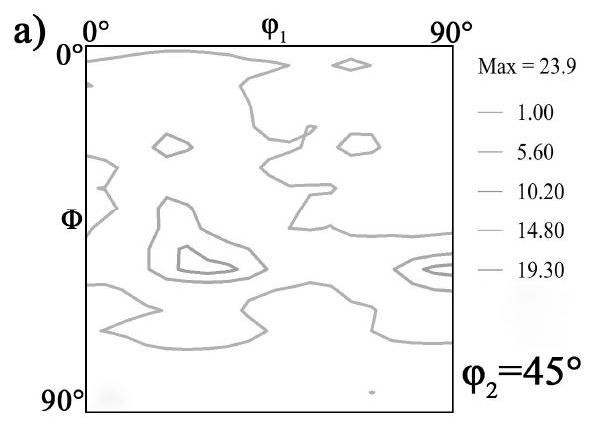

图1为实施例1生产的无取向硅钢50W600(0.075%Sb含量)的的金相组织。

图2为实施例2生产的无取向硅钢50W600(0.086%Sb含量)的的金相组织。

图3为实施例3生产的无取向硅钢50W600(0.093%Sb含量)的的金相组织。

图4为实施例4生产的无取向硅钢50W600(0.0%Sb含量,即不含Sb)的的金相组织。

具体实施方式

以下通过具体实施例详细说明本发明的内容,实施例旨在有助于理解本发明,而不在于限制本发明的内容。

实施例1

步骤a:采用转炉进行冶炼,CSP浇铸成57mm厚度的板坯,成分C:0.0016%,Si:1.52%,Mn:0.86%,P:0.065%,S:0.002%,Als:0.62%,Sb:0.075%,N:0.0016%,O:0.0015%,Ti:0.0018%。

步骤b:加热炉入炉温度1148℃,在七连轧轧机进行轧制,开轧温度在1080℃,终轧温度890℃,卷取温度720℃,其中连轧前两个机架压下率需>40%。

步骤c:冷连轧机冷轧至0.5mm,冷轧总压下率80%。

步骤d:退火温度930℃,辊速90m/min。

步骤e:涂含Cr绝缘涂层,涂层量3.5g/m

该实施例制备的无取向硅钢50W600的金相组织如图1所示,磁性能如下表1所示。

实施例2

步骤a:采用转炉进行冶炼,CSP浇铸成57mm厚度的板坯,成分C:0.0015%,Si:1.78%,Mn:0.82%,P:0.068%,S:0.002%,Als:0.67%,Sb:0.086%,N:0.0017%,O:0.0018%,Ti:0.0016%。

步骤b:加热炉入炉温度1145℃,在七连轧轧机进行轧制,开轧温度在1092℃,终轧温度896℃,卷取温度735℃,其中连轧前两个机架压下率需>40%。

步骤c:冷连轧机冷轧至0.5mm,冷轧总压下率80%。

步骤d:退火温度935℃,辊速90m/min。

步骤e:涂含Cr绝缘涂层,涂层量3.6g/m

该实施例制备的无取向硅钢50W600的金相组织如图2所示,磁性能如下表1所示。

实施例3

步骤a:采用转炉进行冶炼,CSP浇铸成57mm厚度的板坯,成分C:0.0017%,Si:1.92%,Mn:0.86%,P:0.062%,S:0.002%,Als:0.81%,Sb:0.093%,N:0.0015%,O:0.0016%,Ti:0.0017%。

步骤b:加热炉入炉温度1142℃,在七连轧轧机进行轧制,开轧温度在1089℃,终轧温度886℃,卷取温度742℃,其中连轧前两个机架压下率需>40%。

步骤c:冷连轧机冷轧至0.5mm,冷轧总压下率80%。

步骤d:退火温度940℃,辊速90m/min。

步骤e:涂含Cr绝缘涂层,涂层量3.8g/m

该实施例制备的无取向硅钢50W600的金相组织如图3所示,磁性能如下表1所示。

对比例1

步骤a:采用转炉进行冶炼,CSP浇铸成57mm厚度的板坯,成分C:0.0017%,Si:1.69%,Mn:0.84%,P:0.61%,S:0.002%,Als:0.72%,N:0.0016%,O:0.0014%,Ti:0.0014%。

步骤b:加热炉入炉温度1143℃,在七连轧轧机进行轧制,开轧温度在1087℃,终轧温度888℃,卷取温度742℃,其中连轧前两个机架压下率需>40%。

步骤c:冷连轧机冷轧至0.5mm,冷轧总压下率80%。

步骤d:退火温度938℃,辊速90m/min。

步骤e:涂含Cr绝缘涂层,涂层量3.5g/m

该对比例制备的无取向硅钢50W600的金相组织如图4所示,磁性能如下表1所示。

对比例2

步骤a:采用转炉进行冶炼,CSP浇铸成57mm厚度的板坯,成分C:0.0015%,Si:1.78%,Mn:0.82%,P:0.068%,S:0.002%,Als:0.67%,Sb:0.063%,N:0.0017%,O:0.0018%,Ti:0.0016%。

步骤b:加热炉入炉温度1148℃,在七连轧轧机进行轧制,开轧温度在1080℃,终轧温度890℃,卷取温度720℃,其中连轧前两个机架压下率需>40%。

步骤c:冷连轧机冷轧至0.5mm,冷轧总压下率80%。

步骤d:退火温度930℃,辊速90m/min。

步骤e:涂含Cr绝缘涂层,涂层量3.5g/m

该对比例制备的无取向硅钢50W600的磁性能如下表1所示。

对比例3

步骤a:采用转炉进行冶炼,CSP浇铸成57mm厚度的板坯,成分C:0.0015%,Si:1.78%,Mn:0.82%,P:0.068%,S:0.002%,Als:0.67%,Sb:0.111%,N:0.0017%,O:0.0018%,Ti:0.0016%。

步骤b:加热炉入炉温度1148℃,在七连轧轧机进行轧制,开轧温度在1080℃,终轧温度890℃,卷取温度720℃,其中连轧前两个机架压下率需>40%。

步骤c:冷连轧机冷轧至0.5mm,冷轧总压下率80%。

步骤d:退火温度930℃,辊速90m/min。

步骤e:涂含Cr绝缘涂层,涂层量3.5g/m

该对比例制备的无取向硅钢50W600的磁性能如下表1所示。

表1:各实施例和对比例制备的无取向硅钢的磁性能

由以上表1的结果可知,相对于对比例1-3,本发明实施例1-3通过向无取向硅钢中添加适宜量的Sb元素后,能够明显提高制备的无取向硅钢50W600的磁性能,其中具体表现为铁损明显下降,磁感普遍较高。其中相对于对比例1在无取向硅钢中不添加Sb元素,实施例1-3制备的无取向硅钢50W600铁损能降低0.19-0.22W/kg,磁感提高0.02-0.03T;相对于对比例2在无取向硅钢中添加较低量的Sb元素,实施例1-3制备的无取向硅钢50W600铁损能降低0.12-0.15W/kg;相对于对比例3在无取向硅钢中添加较高量的Sb元素,实施例1-3制备的无取向硅钢50W600铁损能降低0.15-0.18W/kg,磁感提高0.02-0.03T。并且相对于上述文献2,本发明实施例1-3制备的无取向硅钢50W600铁损可进一步降低0.02-0.05W/kg。因此,本发明通过向无取向硅钢的成分中添加适宜量的Sb,能够明显降低铁损,并能够提高磁感,因此由该无取向硅钢制造的铁芯能够有效提高电机的工作效率。

最后应说明的是:以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种实验室含Sn高效无取向硅钢热轧钢板及其制备方法

- 一种含铈高强度无取向硅钢薄带及其制备方法