一种热成型辊底式加热炉的陶瓷辊及热成型辊底式加热炉

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于热成型辊领域,尤其是涉及一种热成型辊底式加热炉的陶瓷辊。

背景技术

热成型辊底式加热炉所用的传统陶瓷棍,由涂层板料制成,涂层板料包括铝硅涂层,在生产涂层板料时,板料表面的铝硅涂层会随着温度升高逐渐溶解,并渗透在陶瓷辊表面。涂层渗透增多后陶瓷辊表面会形成很多质地较硬、形状不规则的突起。这会导致板料运行时发生位移,出料时机械手无法拾取板料,造成产品料片报废。而且涂层渗入陶瓷辊后会大大增加陶瓷辊断裂的几率,从而增加备件损耗及维修保养的频率,并降低生产效率。

发明内容

有鉴于此,本发明旨在提出一种热成型辊底式加热炉的陶瓷辊,以适用于热成型辊底式加热炉,通过改变陶瓷辊辊面结构,减少板料涂层对陶瓷辊的渗透,从而延长陶瓷辊使用寿命,减少设备停机时间,降低企业成本。

为达到上述目的,本发明的技术方案是这样实现的:

一种热成型辊底式加热炉的陶瓷辊,包括陶瓷辊,其特征在于:所述陶瓷辊包括齿形辊面,所述齿形辊面包括多条凸起的齿形条,多个齿形条沿陶瓷辊的辊面相互间隔排布;两个所述齿形条之间构成凹槽,所述凹槽贯通陶瓷辊的辊面。

进一步的,所述齿形辊面外表面涂有抗粘连涂层。

进一步的,所述齿形条横截面的顶部为半圆形。

进一步的,所述齿形条横截面整体呈梯形。

进一步的,所述齿形条的长边与陶瓷辊的轴线平行设置。

进一步的,所述齿形条的长边与陶瓷辊的轴线倾斜设置。

进一步的,所述凹槽底面至齿形条的顶的距离为2mm至6mm。

进一步的,两个所述齿形条之间的夹角为10°至20°。

进一步的,所述齿形条的长中心线为直线或曲线。

本发明还提供一种热成型辊底式加热炉,包括上述的陶瓷辊。

相对于现有技术,本发明所述的热成型辊底式加热炉的陶瓷辊具有以下优势:

本发明所述的陶瓷辊和齿形辊面,陶瓷辊表面改为齿形设计后,其与板料的接触面积变小,铝硅涂层受热融化后不容易在陶瓷表面停留,在喷涂特制的防渗透涂层后,陶瓷辊表面会更加光滑,所以铝硅涂层脱落到光滑的陶瓷辊表面后将很快离开其表面并滴落到炉底。可取代现有陶瓷辊,减少板料涂层对陶瓷辊的渗透,从而延长陶瓷辊使用寿命,减少设备停机时间,降低企业成本,可广泛推广使用。

本发明所述的热成型辊底式加热炉,采用设置齿形辊面的陶瓷辊,能够大大降低陶瓷辊的损耗,提高生产效率,减少材料报废率,并延长热成型辊底式加热炉维修保养周期。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为现有的热成型辊底式加热炉的陶瓷辊的示意图;

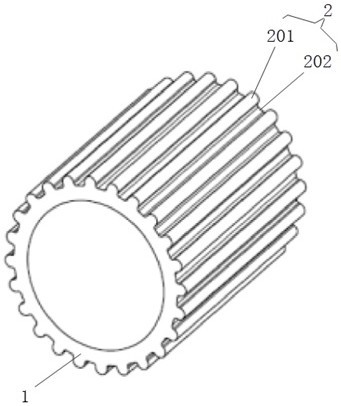

图2为本发明实施例所述的陶瓷辊结构示意图;

图3为本发明实施例所述的陶瓷辊和涂层板料结构示意图;

图4为所述的陶瓷辊与现有陶瓷辊的使用后状态对比图;

图5为实施例所述的横截面整体呈梯形的齿形条的结构示意图;

图6为实施例所述的陶瓷辊的侧面结构示意图;

图7为实施例所述的齿形条的长中心线为曲线的结构示意图;

图8为实施例所述的倾斜式齿形条的结构示意图;

图9为实施例所述的一种热成型辊底式加热炉。

附图标记说明:

1-陶瓷辊;2-齿形辊面;3-涂层板料;4-炉体;201-齿形条;202-凹槽;100-现有结构的陶瓷辊;200-现有结构的陶瓷辊辊面;301-1号陶瓷辊;302-2号陶瓷辊;303-3号陶瓷辊;304-4号陶瓷辊;305-5号陶瓷辊;306-6号陶瓷辊;307-7号陶瓷辊;308-节瘤。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面将参考附图并结合实施例来详细说明本发明。

如图1所示,为现有的热成型辊底式加热炉的陶瓷辊,包括现有结构的陶瓷辊100,和现有结构的陶瓷辊辊面200。现有结构的陶瓷辊辊面200为光滑表面,在生产涂层板料时,板料表面的铝硅涂层会随着温度升高逐渐溶解,并渗透在陶瓷辊表面。如图3所示,涂层渗透增多后陶瓷辊表面会形成很多质地较硬、形状不规则的突起303。这会导致板料运行时发生位移,出料时机械手无法拾取板料,造成产品料片报废。

如图2所示,一种热成型辊底式加热炉的陶瓷辊,包括陶瓷辊1,所述陶瓷辊1包括齿形辊面2,所述齿形辊面2包括多条凸起的齿形条201,多个齿形条201沿陶瓷辊1的辊面相互间隔排布;两个所述齿形条201之间构成凹槽202,所述凹槽202贯通陶瓷辊1的辊面。

通过将陶瓷辊1表面由光面型改为齿形辊面2,能够减少铝硅涂层对陶瓷辊的渗透。具体原理为:如图3所示,陶瓷辊1表面改为齿形设计后,齿形条201的顶部与涂层板料3抵接,齿形辊面2与涂层板料3的接触面积变小,铝硅涂层受热融化后不容易在陶瓷表面停留,在喷涂特制的防渗透涂层后,陶瓷辊表面会更加光滑,所以铝硅涂层脱落到光滑的陶瓷辊表面后将很快离开其表面并滴落到炉底。铝硅涂层渗透减少后,将大大降低陶瓷辊的损耗,提高生产效率,减少材料报废率,并延长设备维修保养周期。

作为本发明优选的实施方案之一,所述齿形辊面外表面涂有抗粘连涂层。通过将陶瓷辊表面由光面型改为齿形辊面,并在表面喷涂防渗透涂层,进一步减少铝硅涂层对陶瓷辊的渗透。

优选的,所述齿形条201横截面的顶部为半圆形。可选择的,所述齿形201条横截面整体呈梯形。可选择的,所述齿形条201的横截面整体呈圆形、椭圆形、正方形、长方形或梯形。其中,横截面整体呈梯形的齿形条如图4所示。进一步改变齿形辊面2与涂层板料3的接触面积,进一步减少铝硅涂层对陶瓷辊的渗透。

作为本发明优选的实施方案之一,如图2所示所述齿形条201的长边与陶瓷辊1的轴线平行设置。可选择的,如图7所示的倾斜式齿形条,所述齿形条201的长边与陶瓷辊1的轴线倾斜设置。进一步减少齿形辊面2与涂层板料3的接触面积,进一步减少铝硅涂层对陶瓷辊的渗透。

作为本发明优选的实施方案之一,如图5所示,所述凹槽底面至齿形条的顶的距离H为2mm至6mm。如图6所示,两个所述齿形条之间的夹角α为10°至20°。进一步减少齿形辊面2与涂层板料3的接触面积,进一步减少铝硅涂层对陶瓷辊的渗透。

作为本发明优选的实施方案之一,如图2所示,所述齿形辊面的横截面整体呈齿轮形状。所述齿形条的长中心线为直线或曲线。其中,如图2所示,齿形条的长中心线为直线,如图6所示,齿形条的长中心线为曲线。

图3为所述的陶瓷辊与现有陶瓷辊的使用后状态对比图,整个实验过程为:将三只带涂层的所述陶瓷辊分别为1号陶瓷辊301、2号陶瓷辊302和3号陶瓷辊303,两只非涂层的所述陶瓷辊分别为4号陶瓷辊304、5号陶瓷辊305及两只传统陶瓷辊分别为于6号陶瓷辊306、7号陶瓷辊307;于2022年8月14日安装在加热炉污染区,即产品料片涂层容易脱落并渗入陶瓷辊的区域相近位置。在连续生产3个月Al-Si涂层板料产品后,于2022年11月20日将陶瓷辊取出。经对比发现传统陶瓷辊6号陶瓷辊306、7号陶瓷辊307粘连Ai-Si涂层板上脱落下来的涂层最为严重,部分区域已形成明显节瘤308,陶瓷辊已无法在正常使用;非涂层齿形陶瓷辊4号陶瓷辊304、5号陶瓷辊305也有部分渗透,且局部也形成节瘤,但整体相对传统陶瓷辊表面渗透明显少很多且节瘤也要小;而涂层齿形陶瓷辊1号陶瓷辊301、2号陶瓷辊302和3号陶瓷辊303从外观来看,基本没有渗透及节瘤。从此次使用对比可以得出结论:就陶瓷辊对于Al-Si涂层板的抗粘连性,带涂层新型齿形陶瓷辊最优,非涂层齿形陶瓷辊次之,传统陶瓷辊最差。该新型齿形陶瓷辊表面涂有抗粘连涂层,所以表面性能得到显著提高。

上述实验结果表明:本发明所述陶瓷辊其主要优势在于相对传统陶瓷辊对于铝硅涂层有更高的抗粘连性能,以及更高的热振性能,即表面温度变化较大时更不容易断裂。

如图9所示,本发明还提供一种热成型辊底式加热炉,包括炉体4和设置于炉体4的所述陶瓷辊1。热成型辊底式加热炉采用本发明所述陶瓷辊,降低陶瓷辊的损耗,提高生产效率,减少材料报废率,并延长热成型辊底式加热炉的保养周期。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 热成型辊底式加热炉的炉辊

- 热成型辊底式加热炉的炉辊