一种锂离子电池及其制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本申请涉及电池技术领域,具体涉及一种锂离子电池及其制备方法。

背景技术

锂离子电池是内部依靠锂离子,外部依靠电子在正负极之间移动来发挥作用的一种电池。锂离子电池的正极通常是由含锂的化合物涂在金属铝箔上制作而成,而负极通常由石墨涂在金属铜箔上制成。锂离子电池的能量密度比较高,可循环使用。但现有技术的锂离子电池由于其传统制造工艺及结构构成的限制,往往存在放电倍率性能差和循环性能差的缺点。

发明内容

有鉴于此,本说明书实施例提供一种锂离子电池及其制备方法,改善了电池的放电倍率性能和循环性能。

本说明书实施例提供以下技术方案:

一方面,提供了一种锂离子电池,包括:外壳、位于所述外壳两端的正极端盖、负极端盖以及位于所述外壳内的电芯,所述电芯包括至少一个电芯单元,由正极片、负极片和隔膜经卷绕和热压,且电芯两端的空箔区经密实化处理后形成所述电芯单元。

在一些实施例中,所述正极片包括正极集流体和涂覆在所述正极集流体上的正极活性材料涂层,所述负极片包括负极集流体和涂覆在所述负极集流体上的负极活性材料涂层。

在一些实施例中,所述正极集流体包括经密实化处理得到的正极端面,所述负极集流体包括经密实化处理得到的负极端面。

在一些实施例中,所述正极端面和正极集流盘焊接相连,所述负极端面和负极集流盘焊接相连,所述正极集流盘具有正极引带,所述负极集流盘具有负极引带。

在一些实施例中,所述正极引带和所述正极端盖焊接相连,所述负极引带和所述负极端盖焊接相连。

在一些实施例中,所述正极集流盘和所述负极集流盘的外圈均具有绝缘体。

在一些实施例中,所述绝缘体的材质为PP、PE、PET、PS、PVC中的一种或几种的复合材质,和/或,所述绝缘体的厚度范围为0.1mm-2mm,高度范围为2mm-5mm。

在一些实施例中,所述正极端盖与所述壳体的正极端封口焊接,所述负极端盖与所述壳体的负极端封口焊接。

在一些实施例中,所述正极集流盘及正极引带的材质为铝材质,和/或,所述负极集流盘及正极引带的材质为铜材质或者铜镀镍材质。

在一些实施例中,所述正极集流盘及正极引带连为一体的厚度范围为0.05mm-2mm,所述负极集流盘及负极引带连为一体的厚度范围为0.05mm-2mm。

另一方面,提供了一种锂离子电池制备方法,包括:

制备正极片并制备负极片;

由所述正极片、所述负极片和隔膜经卷绕和热压,且电芯两端的空箔区经密实化处理后形成至少一个电芯单元;

利用外壳、位于所述外壳两端的正极端盖、负极端盖,封装所述至少一个电芯单元形成电池。

在一些实施例中,制备正极片,包括:

将第一浆料双面涂覆在正极集流体铝箔上,并进行辊压和切分。

在一些实施例中,制备正极片,包括:称取包括95%正极活性材料LFP、2.5%导电碳黑和2.5%粘结剂的第一粉料,在15rpm的转速下混合15min,加入相对于所述第一粉料重量80%的氮甲基吡咯烷酮溶剂在公转15rpm、分散1500rpm的转速下真空搅拌180min,得到第一浆料,固含量为55.56%,粘度为8000mPa.s;和/或,

将所述第一浆料双面涂覆在宽度为390mm的正极集流体铝箔上,单面涂覆面密度155g/m

将涂覆后的所述正极片进行辊压,压实密度为2.45g/m

将辊压后的所述正极片进行分切,分切毛刺<7um,分切宽度195mm,料区部分宽度170mm。

在一些实施例中,制备负极片,包括:

将第二浆料双面涂覆在负极集流体铝箔上,并进行辊压和切分。

在一些实施例中,制备负极片,包括:称取包括96%负极活性材料人造石墨、1%导电碳黑、1.5%悬浮剂的第二粉料,在15rpm的转速下混合15min,加入相对于所述第二粉料重量75%的溶剂去离子水在公转15rpm、分散1200rpm的转速下真空搅拌150min,再加入相对于所述第二粉料重量1.5%的SBR乳液,在公转15rpm、分散500rpm的转速下真空搅拌30min,得到第二浆料,固含量为57.14%,粘度为5500mPa.s;和/或,

将所述第二浆料双面涂覆在宽度为394mm的负极集流体铝箔上,单面涂覆面密度72g/m

将涂覆后的所述负极片进行辊压,压实密度为1.5g/m

将辊压后的所述负极片进行分切,分切毛刺<7um,分切宽度197mm,料区部分宽度172mm。

在一些实施例中,由所述正极片、所述负极片和隔膜经卷绕和热压形成至少一个电芯单元,包括:

将所述正极片、所述负极片和所述隔膜在卷绕机上进行卷绕得到卷芯,其中隔膜宽度176mm,隔膜厚度15um,将卷绕完成的电芯在8000kgf、75℃下热压250s,然后对电芯两端的空箔区进行密实化处理,密实化后电芯高度为175mm,自此形成所述电芯单元。

在一些实施例中,利用外壳、位于所述外壳两端的正极端盖、负极端盖,封装所述至少一个电芯单元形成电池,包括:

对所述至少一个电芯单元进行捆绑;

将正极集流盘、负极集流盘置于所述至少一个电芯单元的两端面上进行激光焊接,并将所述正极集流盘的正极引带、所述负极集流盘的负极引带,分别与所述正极端盖的正极极柱、负极端盖的负极极柱激光焊接;

装配所述正极端盖、所述负极端盖、所述壳体和绝缘体,并进行封口焊接。

在一些实施例中,所述方法还包括:

在90℃下真空烘烤24h,烘烤后混合样水分含量≤200ppm;

进行电解液的注液,并在40℃的环境下静置24h;

在0.1C倍率的电流下充电至设计容量的50%,并在40℃的环境下静置12h;

在0.5C倍率的电流下进行充放电,完成电池制备。

与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:相比传统电池结构和制备工艺,对电芯两端的空箔区仅经过密实化处理后,就可以获得成型的电芯单元,并将正极集流盘、负极集流盘置于至少一个电芯单元的两端面上直接进行激光焊接即可,简化了电池结构和制作工艺,增大了集流体接触面积,降低了电池内阻,提高了电池的放电倍率性能和循环性能。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1是本申请实施例提供的锂离子电池中电芯单元的示意图;

图2是本申请实施例中的分切极片示意图;

图3是本申请实施例中的双电芯捆绑示意图;

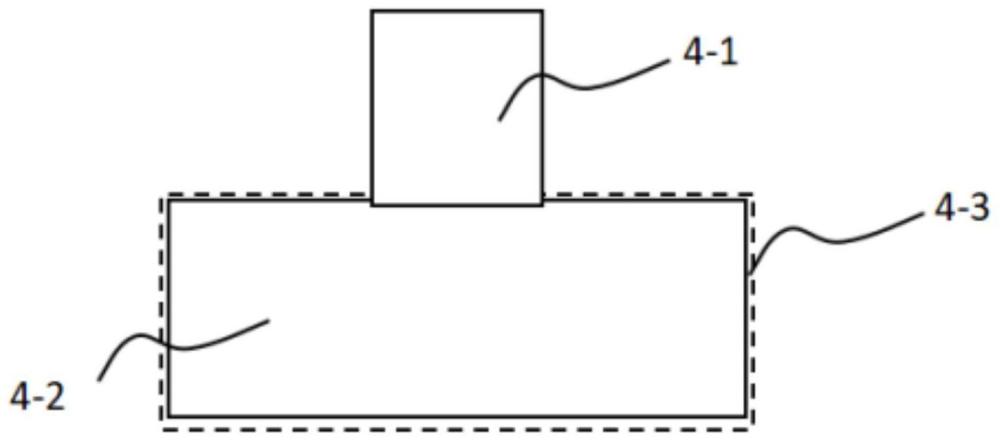

图4是本申请实施例中的集流体示意图。

具体实施方式

下面结合附图对本申请实施例进行详细描述。

以下通过特定的具体实例说明本申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本申请的其他优点与功效。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。本申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本申请,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本申请的基本构想,图式中仅显示与本申请中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践。

下面结合具体实施例,说明本申请实施例提供的锂离子电池及其制备方法。

本申请实施例提供了一种锂离子电池,包括:外壳、位于外壳两端的正极端盖、负极端盖以及位于外壳内的电芯,电芯包括至少一个电芯单元,由正极片、负极片和隔膜经卷绕和热压,且电芯两端的空箔区经密实化处理后形成电芯单元。在一些实施例中,电芯单元的数量可以是两个或者多个。

在一些实施例中,正极片包括正极集流体和涂覆在正极集流体上的正极活性材料涂层,负极片包括负极集流体和涂覆在负极集流体上的负极活性材料涂层。在一些实施例中,正极集流体包括经密实化处理得到的正极端面,负极集流体包括经密实化处理得到的负极端面。

在一些实施例中,正极端面和正极集流盘焊接相连,负极端面和负极集流盘焊接相连,正极集流盘具有正极引带,负极集流盘具有负极引带。在一些实施例中,正极引带和正极端盖焊接相连,负极引带和负极端盖焊接相连。在一些实施例中,正极集流盘和负极集流盘的外圈均具有绝缘体。在一些实施例中,正极端盖与壳体的正极端封口焊接,负极端盖与壳体的负极端封口焊接,形成干电芯。在一些实施例中,将干电芯经烘烤、注液、活化、化成、分容、分选等工序,可以得到成品电芯。

在一些实施例中,绝缘体的材质为PP、PE、PET、PS、PVC中的一种或几种的复合材质,和/或,绝缘体的厚度范围为0.1mm-2mm,高度范围为2mm-5mm。在一些实施例中,正极集流盘及正极引带的材质为铝材质,和/或,负极集流盘及正极引带的材质为铜材质或者铜镀镍材质。在一些实施例中,正极集流盘及正极引带连为一体的厚度范围为0.05mm-2mm,负极集流盘及负极引带连为一体的厚度范围为0.05mm-2mm。

图1至图4是本申请实施例提供的进行锂离子电池制备的演示示意图。

本申请实施例提供的锂离子电池制备方法,包括以下步骤:

制备正极片并制备负极片;

由正极片、负极片和隔膜经卷绕和热压,且电芯两端的空箔区经密实化处理后形成至少一个电芯单元;

利用外壳、位于外壳两端的正极端盖、负极端盖,封装至少一个电芯单元形成电池。

在一些实施例中,制备正极片,可以实施为以下过程:

将第一浆料双面涂覆在正极集流体铝箔上,并进行辊压和切分。

在一些实施例中,将第一浆料双面涂覆在正极集流体铝箔上,并进行辊压和切分,可以按以下方式实施:

可选的,按质量百分比,称取包括95%正极活性材料LFP、2.5%导电碳黑(示例性的,可采用Cabot50)和2.5%粘结剂(示例性的,可采用聚偏二氟乙烯)的第一粉料,在15rpm的转速下混合15min,加入相对于第一粉料重量80%的氮甲基吡咯烷酮溶剂在公转15rpm、分散1500rpm的转速下真空搅拌180min,得到第一浆料,固含量为55.56%,粘度为8000mPa.s;和/或,

可选的,将第一浆料双面涂覆在宽度为390mm的正极集流体铝箔上,单面涂覆面密度155g/m

可选的,将涂覆后的正极片进行辊压,压实密度为2.45g/m

可选的,将辊压后的正极片(如图2所示的极片)进行分切,分切毛刺<7um,分切宽度195mm,料区部分宽度170mm,如图2中的2-2部分所示。

在一些实施例中,制备负极片,可以实施为以下过程:

将第二浆料双面涂覆在负极集流体铝箔上,并进行辊压和切分。

在一些实施例中,将第二浆料双面涂覆在负极集流体铝箔上,并进行辊压和切分,可以按以下方式实施:

可选的,称取包括96%负极活性材料人造石墨、1%导电碳黑、1.5%悬浮剂的第二粉料,在15rpm的转速下混合15min,加入相对于第二粉料重量75%的溶剂去离子水在公转15rpm、分散1200rpm的转速下真空搅拌150min,再加入相对于第二粉料重量1.5%的SBR乳液,在公转15rpm、分散500rpm的转速下真空搅拌30min,得到第二浆料,固含量为57.14%,粘度为5500mPa.s;和/或,

可选的,将第二浆料双面涂覆在宽度为394mm的负极集流体铝箔上,单面涂覆面密度72g/m

可选的,将涂覆后的负极片进行辊压,压实密度为1.5g/m

可选的,将辊压后的负极片进行分切,分切毛刺<7um,分切宽度197mm,料区部分宽度172mm。

在一些实施例中,由正极片、负极片和隔膜经卷绕和热压形成至少一个电芯单元,包括:

将正极片、负极片和隔膜在卷绕机上进行卷绕得到卷芯,其中隔膜宽度176mm,隔膜厚度15um,将卷绕完成的电芯在8000kgf、75℃下热压250s,然后对电芯两端的空箔区(如图2所示的2-1部分所示)直接进行密实化处理,密实化后电芯高度为175mm,自此形成电芯单元(如图1所示)。通过将图2所示的2-1空箔区部分仅经过密实化处理后,就可以获得成型的电芯单元,此种改进工艺显然提高了电芯制备的工作效率,并且简化了工艺流程,从而也缩减了工艺成本。

在一些实施例中,利用外壳、位于外壳两端的正极端盖、负极端盖,封装至少一个电芯单元形成电池,可以实施例为以下过程:

对至少一个电芯单元进行捆绑(如图3所示的电芯捆绑结构);

将正极集流盘、负极集流盘(如图4所示的4-2部分)置于至少一个电芯单元的两端面上(如图3所示的电芯两端面)直接进行激光焊接即可,进一步简化了制作工艺;另外,将正极集流盘的正极引带、负极集流盘的负极引带(如图4所示的4-1部分),分别与正极端盖的正极极柱、负极端盖的负极极柱激光焊接;

装配正极端盖、所述负极端盖、壳体和绝缘体,如图4所示的4-1部分折叠由4-3部分包围,并进行封口焊接。在一些实施例中,可以利用连续激光进行封口焊接

在一些实施例中,将正极端盖、负极端盖、壳体和绝缘体装配完整后,还可以实施以下处理操作:

在90℃下真空烘烤24h,烘烤后混合样水分含量≤200ppm;

进行电解液的注液,并在40℃的环境下静置24h;

在0.1C倍率的电流下充电至设计容量的50%,并在40℃的环境下静置12h;

在0.5C倍率的电流下进行充放电,完成电池制备,至此得到预期锂离子电池。

综上所述,本申请实施例提供的锂离子电池及其制备方法,相比传统电池结构和制备工艺,对电芯两端的空箔区仅经过密实化处理后,就可以获得成型的电芯单元,并将正极集流盘、负极集流盘置于至少一个电芯单元的两端面上直接进行激光焊接即可,简化了电池结构和制作工艺,增大了集流体接触面积,降低了电池内阻,提高了电池的放电倍率性能和循环性能。

本说明书中,各个实施例之间相同相似的部分互相参见即可,每个实施例侧重说明的都是与其他实施例的不同之处。尤其,对于后面说明的产品实施例而言,由于其与方法是对应的,描述比较简单,相关之处参见系统实施例的部分说明即可。

同时,本说明书使用了特定词语来描述本说明书的实施例。如“一个实施例”、“一实施例”、和/或“一些实施例”意指与本说明书至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”或“一个替代性实施例”并不一定是指同一实施例。此外,本说明书的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。

此外,除非权利要求中明确说明,本说明书所述处理元素和序列的顺序、数字字母的使用、或其他名称的使用,并非用于限定本说明书流程和方法的顺序。尽管上述披露中通过各种示例讨论了一些目前认为有用的发明实施例,但应当理解的是,该类细节仅起到说明的目的,附加的权利要求并不仅限于披露的实施例,相反,权利要求旨在覆盖所有符合本说明书实施例实质和范围的修正和等价组合。例如,虽然以上所描述的系统组件可以通过硬件设备实现,但是也可以只通过软件的解决方案得以实现,如在现有的处理设备或移动设备上安装所描述的系统。

上文已对基本概念做了描述,显然,对于本领域技术人员来说,上述详细披露仅仅作为示例,而并不构成对本说明书的限定。虽然此处并没有明确说明,本领域技术人员可能会对本说明书进行各种修改、改进和修正。该类修改、改进和修正在本说明书中被建议,所以该类修改、改进、修正仍属于本说明书示范实施例的精神和范围。

- 一种软包锂离子电池注液后的静置方法及软包锂离子电池的制备方法

- 一种锂离子电池用负极材料及其制备方法及锂离子电池

- 一种锂离子电池用高浓度电解液及其制备方法以及锂离子电池

- 一种锂离子电池水系正极浆料及其制备方法、锂离子电池

- 一种聚合物电解质及其制备方法以及由其制备的全固态锂离子电池

- 一种锂离子电池用导电粘结剂及其制备方法、锂离子电池电极极片及制备方法和锂离子电池

- 一种锂离子电池用导电粘结剂及其制备方法、锂离子电池电极极片及制备方法和锂离子电池