一种利用Fe-N-C单原子催化剂处理有机污染物的方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于催化还原领域,涉及一种还原有机污染物的方法,具体涉及一种利用Fe-N-C单原子催化剂处理有机污染物的方法。

背景技术

硝基芳烃,包括硝基酚和一些偶氮染料,是存在于工农业生产中的危险有机污染物,它们广泛应用于皮革、塑料、制药、农药和造纸等行业,对水环境造成严重破坏。另外,硝基芳烃由于具有较强的光、热稳定性且不易被生物降解,难以完全从水中去除,如果长时间积累,就会对人体造成损害。因此,有必要寻找一种简便有效的去除水中硝基酚的方法。

催化加氢法,是利用催化剂活化给氢体生产大量的·H,进而利用·H实现对硝基苯酚的催化还原,由于加氢产物氨基酚毒性较小,比硝基酚更容易矿化,而且可以作为化学中间体用于药物、染料、缓蚀剂、农用化学品和成像剂的生产,带来经济效益,因而催化加氢是去除硝基酚的方法中最受欢迎的一种。

以往的研究表明,贵金属纳米粒子如铂、金和银纳米粒子(Pt、Au和Ag NPs)的均相和多相催化剂是一种高效的硝基芳烃加氢催化剂。然而,高价格不可避免地限制了它们的工业化生产和广泛应用,因此有必要研究出对硝基芳烃加氢具有良好催化性能的非贵金属基催化剂。已有研究证明了CuFe

近年来,金属氮掺杂碳(M-N-C)催化剂已被视为贵金属催化剂的良好替代品,并因其在各种反应中的优异催化性能而受到越来越多的关注。然而,现有铁氮掺杂碳(Fe-N-C)催化剂,主要用于电催化二氧化碳还原、电催化氧气还原、有机合成、过硫酸盐活化等方面,尚未见到将Fe-N-C催化剂应用于催化还原加氢中处理硝基酚类废水的相关报道。另外,现有Fe-N-C催化剂仍然存在以下缺陷:比表面积小、活性位点少,这使得Fe-N-C催化剂的催化活性仍然难以满足要求,且不利于实现对硝基芳烃的快速去除。此外,常规制备方法中也容易造成铁原子聚集形成团簇或颗粒的缺陷,这会降低催化剂的催化效率。显然,上述问题的存在,使得Fe-N-C催化剂难以快速、彻底的破坏NaBH

发明内容

本发明需要解决的技术问题是克服现有技术的不足,提供一种操作简单、效率高、经济效益好的利用Fe-N-C单原子催化剂处理有机污染物的方法。

为解决上述技术问题,本发明采用的技术方案是:

一种利用Fe-N-C单原子催化剂处理有机污染物的方法,包括以下步骤:

将Fe-N-C单原子催化剂与含有机污染物水体混合,加入NaBH

上述的方法,进一步改进的,所述Fe-N-C单原子催化剂与有机污染物的初始比例为5mg∶0.01mmol~0.05mmol;所述NaBH

上述的方法,进一步改进的,所述含有机污染物水体中的有机污染物为硝基酚类有机污染物和染料类有机污染物中的至少一种;所述硝基酚类有机污染物为2-硝基苯酚、4-硝基苯酚、2,4-二硝基苯酚中的至少一种;所述染料类有机污染物为刚果红、铬黑T中的至少一种;所述含有机污染物水体中有机污染物的初始浓度为0.1mmol/L~0.5mmol/L;所述含有机污染物水体的pH为3~11。

上述的方法,进一步改进的,所述混合在搅拌条件下进行,所述搅拌的时间为30min;所述还原加氢反应过程中控制转速为400r/min~500r/min;所述还原加氢反应的时间控制为3min~25min。

上述的方法,进一步改进的,所述Fe-N-C单原子催化剂包括铁原子和三维氮掺杂碳骨架;所述铁原子以单原子的形式存在;所述铁原子与三维氮掺杂碳骨架的氮原子配位形成Fe-N位点;所述Fe-N位点分散在三维氮掺杂碳骨架上;所述Fe-N-C单原子催化剂中总含铁量为1.1wt%~1.8wt%。

上述的方法,进一步改进的,所述Fe-N-C单原子催化剂中总含铁量为1.3wt%~1.5wt%。

上述的方法,进一步改进的,所述Fe-N-C单原子催化剂中总含铁量为1.35wt%。

上述的方法,进一步改进的,所述Fe-N-C单原子催化剂中的铁原子为正二价;所述三维氮掺杂碳骨架中的碳组分主要以无定型碳的形式存在;所述Fe-N-C单原子催化剂中的氮原子还包括以吡啶氮、吡咯氮、石墨氮、氧化氮中的至少一种形式存在;所述Fe-N-C单原子催化剂呈中空介孔结构;所述Fe-N-C单原子催化剂具有棱形十二面体结构;所述Fe-N-C单原子催化剂的粒径为40nm~120nm;所述Fe-N-C单原子催化剂的比表面积为838.39m

上述的方法,进一步改进的,所述Fe-N-C单原子催化剂由以下方法制备得到:

S1、按照锌盐和酞菁铁的质量比为146.9∶5,将锌盐和酞菁铁溶于甲醇中,形成溶液A;将2-甲基咪唑溶解在甲醇中形成溶液B;

S2、将溶液A加入到溶液B中,搅拌;

S3、将搅拌后得到的产物进行洗涤、干燥,得到FePc@ZIF-8前驱体;

S4、对FePc@ZIF-8前驱体进行热解;

S5、将热解产物浸泡在酸溶液中,洗涤,干燥,得到原子级分散的Fe-N-C催化剂。

上述的方法,进一步改进的,所述S1中,所述溶液A中,锌盐与甲醇的比例为14.69mg∶1mL;所述锌盐为Zn(NO

上述的方法,进一步改进的,所述S2中,所述搅拌在温度为60℃下进行;所述搅拌的时间为24h。

上述的方法,进一步改进的,所述S3中,采用甲醇对产物进行洗涤;所述洗涤的次数为3次;所述干燥在真空条件下进行;所述干燥的温度为70℃。

上述的方法,进一步改进的,所述S4中,所述热解在氮气气氛下进行;所述热解过程中的升温速率为2℃min

上述的方法,进一步改进的,所述S5中,所述酸溶液为非氧化性强酸溶液;所述非氧化性强酸溶液为硫酸溶液或盐酸溶液;所述酸溶液的浓度为0.5mM;所述浸泡的时间为24h;所述洗涤采用的洗涤液为超纯水;所述干燥在真空条件下进行;所述干燥的温度为70℃。

与现有技术相比,本发明的优点在于:

(1)本发明提供了一种利用Fe-N-C单原子催化剂处理有机污染物的方法,以Fe-N-C单原子催化剂作为活化NaBH

(2)本发明中,所采用的Fe-N-C单原子催化剂包括铁原子和三维氮掺杂碳骨架,铁原子以单原子的形式存在,铁原子与三维氮掺杂碳骨架的氮原子配位形成Fe-N

(3)本发明中,采用的Fe-N-C单原子催化剂的制备方法,通过对FePc@ZIF-8前驱体进行热解,使ZIF-8热解生成三维氮掺杂碳,而且在热解过程中,Fe取代Zn,生成原子分散的Fe-N

(4)本发明中,采用的FePc@ZIF-8前驱体由以下方法制得,按照锌盐和酞菁铁的质量比为146.9∶5,将锌盐和酞菁铁溶于甲醇中,形成溶液A,以及将2-甲基咪唑溶解在甲醇中形成溶液B,进而将溶液A加入到溶液B中,搅拌,并将搅拌后得到的产物进行洗涤、干燥,得到FePc@ZIF-8前驱体。本发明中,在Zn

(5)本发明中,所采用的Fe-N-C单原子催化剂中,铁在自然界中廉价易得,毒性低,再加之Fe-N-C单原子催化剂的高催化效率,使得其可以用作贵金属催化剂的优良替代品,广泛应用于工业生产。

(6)本发明中,所采用的Fe-N-C单原子催化剂的等电点为6.5,具有广泛的pH适应性能,在pH为3~7时均具有较高的催化活性,克服了传统催化剂pH适应范围窄的缺点,实现了近中性条件下的高催化效率。

(7)本发明中,采用的Fe-N-C单原子催化剂用于处理有机污染物(如4-NP)时表现出较好的稳定性和去除率,能够多次重复利用,且重复使用5次后去除效率仍然没有明显衰减,这有利于降低处理成本,同时表现出较好的催化活性。

附图说明

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

图1为本发明实施例1中制得的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的XRD图。

图2为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)的TEM图。

图3为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的SEM、AC-HAADF-STEM图。

图4为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)在SEM电镜下测得的粒径分布图。

图5为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的吸附-解吸等温线图。

图6为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)的XPS全谱图。

图7为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的N1s高分辨XPS图。

图8为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)的Fe 2p高分辨XPS图。

图9为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的Raman谱图。

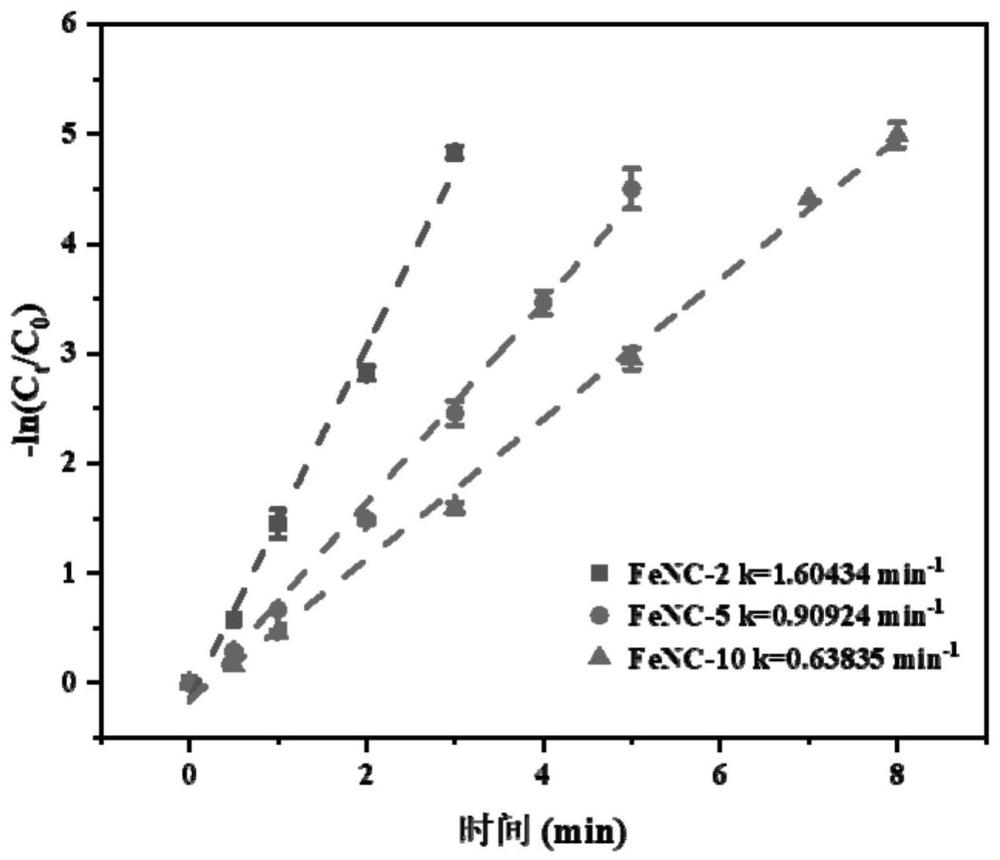

图10为本发明实施例1不同Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)活化NaBH

图11为本发明实施例1中Fe-N-C单原子催化剂(FeNC-2)活化NaBH

图12为本发明实施例2中Fe-N-C单原子催化剂对4-NP的循环催化效果图。

图13为本发明实施例3中Fe-N-C单原子催化剂对不同污染物的加氢效果图。

图14为本发明实施例4中Fe-N-C单原子催化剂以及不同NaBH

图15为本发明实施例6中Fe-N-C单原子催化剂对不同水体中4-NP的还原效果图。

图16为本发明实施例5中Fe-N-C单原子催化剂在不同初始pH条件下对4-NP的还原效果图。

图17为本发明实施例5中Fe-N-C单原子催化剂在不同pH条件下材料表面的Zeta电位图。

图18为本发明实施例6中Fe-N-C单原子催化剂对不同水体中4-NP的还原效果图。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

本发明实施例中,所采用的原料和仪器均为市售。若无特别说明,所采用工艺为常规工艺,所采用设备为常规设备,且所得数据均是三次以上重复实验的平均值。

实施例1

一种利用Fe-N-C单原子催化剂处理有机污染物的方法,具体为采用Fe-N-C单原子催化剂处理水体中的4-硝基苯酚(4-NP),包括以下步骤:

取Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10),各5mg,加入到100mL、浓度为0.2mM的4-NP溶液(该溶液的pH值是5.3)中,搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡,随后加入0.1513g NaBH

本实施中,采用的Fe-N-C单原子催化剂(FeNC-2),包括铁原子和三维氮掺杂碳骨架,铁原子以单原子的形式存在,铁原子与三维氮掺杂碳骨架的氮原子配位形成Fe-N

本实施中,采用的Fe-N-C单原子催化剂(FeNC-2)中Fe主要以正二价的形式存在,总含铁量为1.35wt%。

本实施例中,三维氮掺杂碳骨架中的碳组分以无定型碳的形式存在。

本实施例中,Fe-N-C单原子催化剂(FeNC-2)中的氮原子,除Fe-N外,还包括以吡啶氮、吡咯氮、石墨氮、氧化氮。

本实施例中,Fe-N-C单原子催化剂(FeNC-2)呈中空介孔结构,具有棱形十二面体结构。

本实施例中,Fe-N-C单原子催化剂(FeNC-2)的粒径为40nm~120nm。

本实施例中,Fe-N-C单原子催化剂(FeNC-2)的比表面积为879.14m

一种上述本实施例中采用的Fe-N-C单原子催化剂(FeNC-2)的制备方法,包括以下步骤:

(1)制备酞菁铁衍生的Fe-N-C前驱体

称取734.5mg Zn(NO

(2)采用高温热解法制备Fe-N-C单原子催化剂

将上述制备的FePc@ZIF-8前驱体置于N

本实施例中,采用的Fe-N-C单原子催化剂(FeNC-5),与Fe-N-C单原子催化剂(FeNC-2)基本相同,区别仅在于:Fe-N-C单原子催化剂(FeNC-5)中总含铁量为1.91wt%,铁的存在形式为单原子和铁原子团簇共存,比表面积为841.05m

本实施例中,采用的Fe-N-C单原子催化剂(FeNC-5)的制备方法,与Fe-N-C单原子催化剂(FeNC-2)的制备方法基本相同,区别仅在于:Fe-N-C单原子催化剂(FeNC-5)的制备方法中升温速率为5℃/min。

本实施例中,采用的Fe-N-C单原子催化剂(FeNC-10),与Fe-N-C单原子催化剂(FeNC-2)基本相同,区别仅在于:Fe-N-C单原子催化剂(FeNC-10)中总含铁量为1.07wt%,比表面积为838.39m

本实施例中,采用的Fe-N-C单原子催化剂(FeNC-10)的制备方法,与Fe-N-C单原子催化剂(FeNC-2)的制备方法基本相同,区别仅在于:Fe-N-C单原子催化剂(FeNC-10)的制备方法中升温速率为10℃/min。

图1为本发明实施例1中制得的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的XRD图。由图1可知,Fe-N-C催化剂的XRD谱图在25°和43°处出现了两个大宽峰,分别对应着石墨碳的(002)和(101)面,未观察到铁氧化物峰和其他杂质峰。

图2为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)的TEM图。由图2可知,TEM表征中,没有观察到晶格条纹,说明碳组分以主要以非晶相、不定形碳的形式存在。

图3为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的SEM、AC-HAADF-STEM图。图3中,a为FeNC-2的SEM图,b为FeNC-2的AC-HAADF-STEM图,c为FeNC-5的AC-HAADF-STEM图,d为FeNC-10的AC-HAADF-STEM图。由图3a可知,SEM图表明Fe-N-C单原子催化剂(FeNC-2)保留了ZIF-8的棱形十二面体结构,具有丰富的介孔结构,这种形态有利于边缘寄主活性位点的形成。纳米分子笼的变形和收缩反映了其中空构型。由图3b可知,本发明实施例1中制得的Fe-N-C单原子催化剂(FeNC-2)中,Fe以单个原子的形式均匀地分散在Fe-N-C上,活性位点得到充分暴露。由图3c可知,Fe-N-C单原子催化剂(FeNC-5)中Fe以单原子和原子团簇的形式共存,分散性较好。由图3d可知,Fe-N-C单原子催化剂(FeNC-10)表面聚集了许多亮斑,经鉴定为铁纳米颗粒。上述结果表明,较慢的升温速率有利于减缓Fe的金属聚集,有利于形成原子分散的单铁位点,从而提升活性位点的暴露水平,使反应更充分,有利于提高催化效率。

图4为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)在SEM电镜下测得的粒径分布图。由图4可知,该Fe-N-C单原子催化剂的粒径分布范围为40-120nm,平均几何尺寸为79.82nm,其中90%的颗粒尺寸在91.92nm以下,50%的颗粒尺寸在74.68nm以下,10%的颗粒尺寸在51.09nm以下。

图5为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的吸附-解吸等温线图。由图5a可知,FeNC-2、FeNC-5及FeNC-10的比表面积分别为879.14m

图6为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)的XPS全谱图。由图6可知,Fe-N-C单原子催化剂含有Fe,N,C和O四种元素,而Fe在XPS中的峰值很弱,几乎无法被观察到,因为原子分散的Fe含量通常很低。另外,用ICP-MS测得FeNC-2、FeNC-5及FeNC-10的催化剂中Fe含量依为1.35wt%、1.91wt%、1.07wt%。

图7为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的N1s高分辨XPS图。由图7可知,FeNC-10含有四种氮,包括石墨氮、吡啶氮、氧化氮和吡咯氮。随着加热速率的降低,吡咯氮的峰消失,在399.2eV~399.7eV之间出现了一个新的峰值,鉴定为M-N

图8为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)的Fe 2p高分辨XPS图。由图8可知,在Fe的特征峰中,Fe 2p

图9为本发明实施例1中制备的Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)的Raman谱图。如图9所示,在1339cm

图10为本发明实施例1不同Fe-N-C单原子催化剂(FeNC-2,FeNC-5和FeNC-10)活化NaBH

图11为本发明实施例1中Fe-N-C单原子催化剂(FeNC-2)活化NaBH

实施例2

考察Fe-N-C单原子催化剂处理有机污染物时的稳定性,具体为采用Fe-N-C单原子催化剂处理水体中的4-NP,包括以下步骤:

(1)取5mg实施例1中制备的Fe-N-C单原子催化剂(FeNC-2)加入到100mL、浓度为0.2mM的4-NP溶液(该溶液的pH值是5.3)中,超声后搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡后,加入0.1513gNaBH

(2)步骤(1)中的反应完成后,将反应后的溶液进行过滤,所得固体物质(Fe-N-C单原子催化剂)用超纯水及无水乙醇洗涤,干燥,并将干燥后的固体物质按照步骤(1)中的方法重复处理4-NP溶液,共重复处理5次。

图12为本发明实施例2中Fe-N-C单原子催化剂对4-NP的循环催化效果图。由图12可知,采用Fe-N-C单原子催化剂对4-NP溶液循环处理5次后,3分钟内对4-NP的还原率仍然高达99%,几乎观察不到催化效率的降低,这表明本发明Fe-N-C单原子催化剂具有较强的稳定性和催化活性。用ICP-MS测定反应后的铁离子浸出率。5次循环后体系中Fe离子含量为208.923μg L

实施例3

一种利用Fe-N-C单原子催化剂处理有机污染物的方法,具体为采用Fe-N-C单原子催化剂分别处理水体中的2-硝基苯酚(2-NP)、2,4-二硝基苯酚(2,4-DNP)、刚果红(CR)、铬黑T(EBT),包括以下步骤:

取4份实施例1中制备的Fe-N-C单原子催化剂(FeNC-2),各5mg,分别加入到100mL、浓度为0.2mM的2-NP和2,4-DNP溶液,以及浓度为50mg/L的CR和EBT溶液,超声搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡后,加入0.1513gNaBH4粉末,使体系中的NaBH

图13为本发明实施例3中Fe-N-C单原子催化剂对不同污染物的加氢效果图。由图13可知,这几种污染物(2-NP、2,4-DNP、CR和EBT)对应的浓度随时间增加而降低,处理时长分别为90s,10min,8min,50min。可以观察到,随着时间的推移,对应的污染物峰值由强变弱直至消失,而对应的产物峰值则增大,说明污染物完全转化为氢化产物。硝基酚类化合物加氢的反应动力学常数遵循2-NP>4-NP>2,4-DNP的顺序。这一结果是由共轭效应、空间位阻效应和诱导效应引起的。具体而言,电子诱导效应和硝基共轭效应均能使电子云在羟基上更好地离域,从而形成更稳定的硝基酚阴离子。由于2-NP上的硝基更接近羟基,诱导效应更强,使硝基上的氮正电荷强于4-NP上的正电荷。结果表明,带负电荷的·H更容易攻击2-NP上的硝基,加氢反应速度也更快。此外,由于2,4-DNP的空间位阻比单硝基苯酚大,所以反应活性较低。同时,CR的加氢反应速率比EBT快。本发明方法中Fe-N-C单原子催化剂对硝基酚类污染物及偶氮染料具有较高的还原催化加氢解效率,具有广泛的适用性。

实施例4

一种利用Fe-N-C单原子催化剂处理有机污染物的方法,具体为采用Fe-N-C单原子催化剂处理水体中的4-NP,包括以下步骤:

取5份5mg实施例1中制备的Fe-N-C单原子催化剂(FeNC-2),分别加入到100mL浓度为0.1mM、0.2mM、0.3mM、0.4mM、0.5mM的4-NP溶(溶液的pH值为5.3)液中,超声搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡后,加入固体NaBH

取5份100mL、浓度为0.2mM的4-NP溶液(溶液的pH值为5.3);取5份5mg实施例1中制备的Fe-N-C单原子催化剂(FeNC-2),分别加入到浓度为0.2mM的4-NP溶液中,超声搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡后,加入固体NaBH

图14为本发明实施例4中Fe-N-C单原子催化剂以及不同NaBH

实施例5

一种利用Fe-N-C单原子催化剂处理有机污染物的方法,具体为采用Fe-N-C单原子催化剂处理水体中的4-NP,包括以下步骤:

取4份100mL、浓度为0.20mM的4-NP溶液,分别调节它们的pH为3、5、7、9;取4份5mg实施例1中制备的Fe-N-C单原子催化剂(FeNC-2),分别加入到上述不同pH条件下的4-NP溶液中,超声搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡后,同时加入0.1513g固态NaBH

图16为本发明实施例5中Fe-N-C单原子催化剂在不同初始pH条件下对4-NP的还原效果图。由图16可知,在4-NP的初始pH分别为3、5、7、9时,0.2mM的4-NP全部还原为4-AP分别耗时80s、3min、5min、7min,对应的反应动力学常数分别为3.2969min

图17为本发明实施例5中Fe-N-C单原子催化剂在不同pH条件下材料表面的Zeta电位图。图17中pH对催化效率的影响可能与Fe-N-C单原子催化剂表面电荷随pH值变化的趋势有关。由于反应符合Langmuir-Hinshelwood模型,表面静电吸附越强,催化效果越好。由Zeta电位-pH关系图(图17)可以看出,随着pH值的升高,Fe-N-C单原子催化剂表面的电负性增大。Fe-N-C单原子催化剂与BH

实施例6

一种利用Fe-N-C单原子催化剂处理有机污染物的方法,具体为采用Fe-N-C单原子催化剂处理水体中的4-NP,包括以下步骤:

(1)取超纯水、自来水、湘江水和桃子湖水,分别用孔径为0.45μm的滤膜过滤掉杂质,并确定水体中是否含有4-NP。以这些过滤后的水体为溶剂,采用标准添加法配制0.2mM的4-NP溶液。

(2)取4份实施例1中制备的Fe-N-C单原子催化剂(FeNC-2),每份5mg,分别加入到步骤(1)中配制的不同水体的4-NP溶液(这些溶液的体积均为100mL)中,搅拌(在转速为400r/min~600r/min下均可,如500r/min)30min,达到吸附平衡,同时分别加入0.1513g固态NaBH

图18为本发明实施例6中Fe-N-C单原子催化剂对不同水体中4-NP的还原效果图。由图18可知,利用本发明Fe-N-C单原子催化剂处理不同水体中的4-NP时对应的催化还原时间是不同的,但本发明Fe-N-C单原子催化剂均能在较短的时间内有还原各水体中的4-NP,这说明本发明制备的Fe-N-C单原子催化剂对实际水样中的4-NP具有较好的还原效果,在实际应用中表现出较强的催化活性,能够广泛应用于处理实际水体中的硝基酚类污染物。同时,本发明Fe-N-C单原子催化剂对不同水体中4-NP的催化还原反应均符合一级动力学,且不同水体中(超纯水、自来水、河水和湖水)对应的动力学常数分别为:K

综合上述结果可知,本发明中,Fe-N-C单原子催化剂通过吸附反应分子、加速·H生成、介导电子传递,对4-硝基苯酚有很好的还原效果,在极少量的Fe-N-C单原子催化剂(50mg/L)的条件下,只需要反应80s,就可以将20mmol/L的4-NP全部还原为4-氨基苯酚(4-AP),反应速率常数k高达3.2969min

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 利用改性碳量子点负载中空管状氮化碳光催化剂处理有机污染物和光催化杀菌的方法

- 一种钴原子锚定在碳纳米纤维上的钴单原子催化剂及其制备方法和应用

- 一种处理有机污染物用防挥发可利用余热的热处理装置

- 一种利用氮掺杂多孔碳锚定的单原子钴催化剂活化过硫酸盐降解水体中有机污染物的方法

- 一种单原子Fe-N-C催化剂的制备方法及其应用