一种原位提取盐湖铯离子的电吸附器、装置及提取方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于无机化学技术领域,具体涉及一种原位提取盐湖铯离子的电吸附器、装置及提取方法。

背景技术

青海盐湖铯资源丰富,但与盐湖中大量存在的钠、钾、锂、铷等金属离子相比,其相对含量较低,理化性质相近,提高了其分离提纯的难度。进一步开发从盐湖复杂体系中分离提取铯资源的新材料、新技术和新方法,提高提取效率,降低提取成本,对促进产业发展、提升盐湖资源价值等具有极强的必要性。基于盐湖巨系统、复杂环境中痕量铯的分离提取问题,流程首端高倍浓缩富集的技术合理性、工程可行性成为铯产业链中经济可行性的关键核心问题。

国内外分离提取铯资源的主要方法为化学沉淀法、溶剂萃取法、膜分离法、蒸发法、泡沫分离法与吸附法等六大类,但上述铯资源提取技术大部分只针对于ppm级别铯,另在工艺与装置方面,膜浓缩、萃取、蒸发、结晶、真空冶炼等很多现有成熟工艺都可以成功实现ppm级别铯资源的进一步浓缩再利用,但以上方法、工艺均未能实现ppb痕量级别铯离子的提取。并且,目前盐湖痕量元素的提取工艺一般具有工艺流程长、物料周转量大、操作步骤繁杂、生产成本高、实现产业化有困难等缺点。

发明内容

本发明的目的在于克服现有技术的不足,提供一种原位提取盐湖铯离子的电吸附器,该电吸附器可实现原位吸附-脱附-再生的一体化生产,工艺流程短、物料周转量小、操作步骤简单、生产成本低、对于实现产业化有良好的发展前景等优点。

本发明是通过以下技术方案实现的:

一种原位提取盐湖铯离子的电吸附器,包括箱体、至少一个电吸附单元、进水口、出水口;

每一个所述电吸附单元包括吸附电极、金属电极以及吸附电极与金属电极之间形成的吸附空间,所述吸附电极与金属电极为平行设置的板状结构,所述吸附电极与金属电极之间绝缘;

所述箱体侧壁上设置有进水口与出水口,液体介质由进水口流进所述箱体内,在箱体内流动时依次经过所述电吸附单元,然后由出水口流出;

所述吸附电极的材质为Na

上述技术方案中,所述吸附电极与金属电极的设置方向与液体介质的流动方向相垂直;在所述箱体中,所述吸附电极和金属电极交替固定在所述箱体的两个相对的侧壁上,所述吸附电极和金属电极的端部与所述箱体的的侧壁之间形成供液体介质流动的开口。

上述技术方案中,所述吸附电极与金属电极的设置方向与液体介质的流动方向相垂直;所述吸附电极两端分别与所述箱体的相对两侧的侧壁连接,所述金属电极两端分别与所述箱体的相对两侧的侧壁连接;所述吸附电极、金属电极与箱体相对两侧侧壁形成容纳液体介质的空间;

所述吸附电极为泡沫钛基体上生长Na

所述金属电极为泡沫钛上负载铂的板状电极;液体介质通过泡沫钛的孔隙流通。

上述技术方案中,铯离子电吸附过程中,所述吸附电极与阴极连接,所述金属电极与阳极连接;

铯离子电脱附过程中,所述吸附电极与阳极连接,所述金属电极与阴极连接。

上述技术方案中,所述进水口位置设置低于所述出水口位置。

本发明的另一个目的是,提供一种原位提取盐湖铯离子的装置;

一种原位提取盐湖铯离子的装置,包括上述技术方案中所述原位提取盐湖铯离子的电吸附器1、原水槽2、再生水槽、脱附水槽4及富铯水槽5;

所述原水槽出液口与所述电吸附器进水口管道相连,所述再生水槽出液口与所述电吸附器进水口管道相连,所述脱附水槽出液口与所述电吸附器进水口管道相连;

所述电吸附器出水口管道连接至及外排系统,所述电吸附器的排空口管道分别连接至再生水槽入口、富铯水槽进液口及外排系统。

上述技术方案中,所述原水槽出液口与所述电吸附器进水口连接的管道上,所述再生水槽出液口与所述电吸附器进水口连接的管道上,所述脱附水槽出液口与所述电吸附器进水口连接的管道上,均设置有输送泵。

上述技术方案中,所述再生水槽包括第一再生水槽3-1、第二再生水槽3-2。

上述装置可以采用多种材质,包括:304、316L不锈钢,2205,2507双相不锈钢,904L超级奥氏体不锈钢,钛材,哈氏C276合金等多种材质。

本发明的另一个目的是,提供一种原位提取盐湖铯离子的提取方法。

一种原位提取盐湖铯离子的提取方法,采用上述技术方案中所述的原位提取盐湖铯离子的装置,包括:

吸附步骤,含有铯离子的溶液从原水槽流入电吸附器进水口,依次通过电吸附单元从所述电吸附器的出水口流出外排;

所述吸附电极与阴极连接,所述金属电极与阳极连接;在电场力的作用下溶液中带正电荷的铯离子定向迁移至阴极与吸附电极相接触,完成与离子交换过程;

脱附步骤,脱附液从脱附水槽流入电吸附器进水口,待电吸附器中充满所述脱附液时,关闭所述电吸附器的出水口;

将所述吸附电极与阳极连接,所述金属电极与阴极连接;吸附电极在阳极条件下释放出铯离子,待吸附电极将铯离子释放后停止通电,此时的脱附液中含有大量的铯离子;

再生步骤,再生液从再生水槽流入电吸附器进水口,使再生液覆盖电吸附单元的吸附电极、金属电极,并浸泡5小时以上;

所述含有铯离子的溶液中铯离子浓度为30~40ppb;

所述吸附过程所述吸附电极与所述金属电极之间电压不低于20V;

所述脱附过程所述吸附电极与所述金属电极之间电压为不低于20V;

上述技术方案中,所述再生过程分别采用第一再生液、第二再生液对吸附电极及金属电极进行交替浸泡。

上述技术方案中,所述再生过程为,先采用第一再生液对吸附电极及金属电极浸泡5~40小时,排出第一再生液,再采用第二再生液对吸附电极及金属电极浸泡5~40小时,排出第二再生液,完成一次再生循环;

所述再生过程一共持续2~4次循环。

上述技术方案中,所述脱附液为50~100mg/L NaCl溶液。

上述技术方案中,所述吸附步骤与脱附步骤完成多个循环周期后进行一次再生步骤。

上述技术方案中,所述第一再生液为3M HCl;所述第二再生液为10M NaCl。

本发明的优点和有益效果为:

本专利通过构建电化学离子交换循环系统,可以解决痕量铯从ppb至ppm级别的初步富集的难题,最终实现铯离子的万倍富集,并且专利研发了原位吸附-脱附-再生的一体化装置,工艺流程段、物料周转量小、操作步骤简单、生产成本低、对于实现产业化有良好的发展前景。

为解决现有技术中用于盐湖卤水提铯工艺中吸附剂痕量吸附困难、生产处理操作繁杂等问题,本发明提供了一种盐湖卤水中原位提铯的新方法。其是在电场力的作用下,完成电极材料对盐湖原水中铯的定向吸附,通过施加电压,实现对痕量铯的吸附,之后通过调换电极,在通入解析液后实现铯的原位脱附,得到富铯水,并以直接向电极设备通入再生水的方式,原位实现电极材料的再生循环利用。因此本专利构建了原位吸附-脱附-再生的电化学离子交换循环系统,整个过程只需控制水泵开关,无需移动或替换任一装置,操作步骤极其简洁。

附图说明

图1是本发明实施例1的原位提取盐湖铯离子的电吸附器结构示意图。

图2是本发明实施例2的原位提取盐湖铯离子的电吸附器结构示意图。

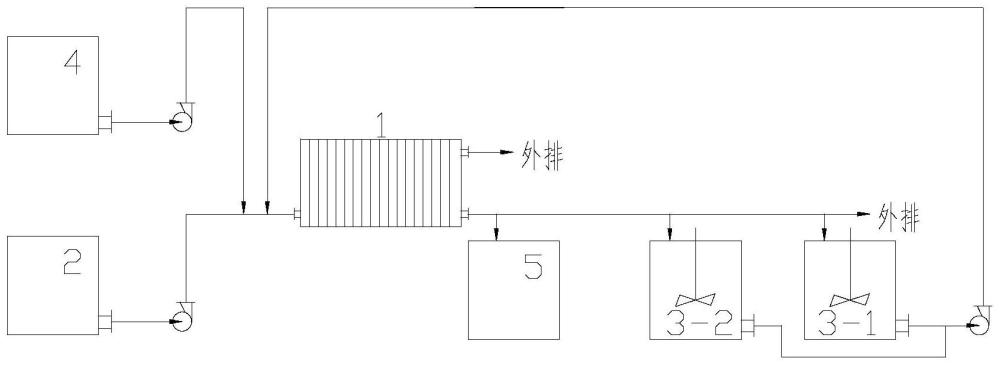

图3是本发明实施例3的原位提取盐湖铯离子的装置结构示意图。

图4是本发明实施例4的原位提取盐湖铯离子的装置结构示意图。

其中:

电吸附器1、原水槽2、第一再生水槽3-1、第二再生水槽3-2、脱附水槽4、富铯水槽5、RO系统6、浓液贮存槽7、脱盐水贮存槽8、萃取离心机9、蒸发结晶器10、真空冶炼炉11;

箱体1-1、金属电极1-2、吸附电极1-3、进水口1-4、出水口1-5。

对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施例进一步说明本发明的技术方案。

实施例一

一种原位提取盐湖铯离子的电吸附器,包括箱体、至少一个电吸附单元、进水口、出水口;

每一个所述电吸附单元包括吸附电极、金属电极以及吸附电极与金属电极之间形成的吸附空间,所述吸附电极与金属电极为平行设置的板状结构,所述吸附电极与金属电极之间绝缘;

所述吸附电极与金属电极的设置方向与液体介质的流动方向相垂直;在所述箱体中,所述吸附电极和金属电极交替固定在所述箱体的两个相对的侧壁上,所述吸附电极和金属电极的端部与所述箱体的的侧壁之间形成供液体介质流动的开口;

所述箱体侧壁上设置有进水口与出水口,液体介质由进水口流进所述箱体内,在箱体内流动时依次经过所述电吸附单元,然后由出水口流出。

如图1所示,所述吸附电极与金属电极的设置方向与箱体的左侧壁平行,液体介质的流动方向由左至右流动;所述金属电极固定设置在后侧壁上,自由端与前侧壁形成供液体介质流动的开口;相对应的吸附电极固定设置在前侧壁上,自由端与后侧壁形成供液体介质流动的开口,使液体介质在由进水口流进由出水口流出时折流往返流经吸附电极与金属电极。

所述吸附电极的材质为Na

本实施例中吸附电极可以为普通金属板上负载Na

金属电极普通金属板上负载铂或银形式的板状电极,也可以为泡沫银板状电极,还可以是泡沫钛基体上负载铂的板状电极。

实施例二

一种原位提取盐湖铯离子的电吸附器,包括箱体、至少一个电吸附单元、进水口、出水口;

每一个所述电吸附单元包括吸附电极、金属电极以及吸附电极与金属电极之间形成的吸附空间,所述吸附电极与金属电极为平行设置的板状结构,所述吸附电极与金属电极之间绝缘;所述吸附电极与金属电极的设置方向与液体介质的流动方向相垂直;所述吸附电极两端分别与所述箱体的相对两侧的侧壁连接,所述金属电极两端分别与所述箱体的相对两侧的侧壁连接;所述吸附电极、金属电极与箱体相对两侧侧壁形成容纳液体介质的空间;

本实施例中所述吸附电极为泡沫钛基体上生长Na

所述金属电极为可透水的板状电极,可以为泡沫银板状电极,也可以为泡沫钛上负载铂的板状电极;

所述箱体侧壁上设置有进水口与出水口,液体介质由进水口流进所述箱体内,在箱体内流动时依次经过所述电吸附单元,然后由出水口流出。

如图2所示,所述吸附电极与金属电极的设置方向与箱体的左侧壁平行,液体介质的流动方向由左至右流动;所述金属电极两端分别固定设置在前、后侧壁上;相对应的吸附电极两端同样分别固定设置在前后侧壁上,液体介质在由进水口流进由出水口流出时在压力作用下通过吸附电极与金属电极泡沫钛的孔隙,完成电吸附过程。

实施例三

一种原位提取盐湖铯离子的装置,见图3,包括原位提取盐湖铯离子的电吸附器1、原水槽2、第一再生水槽3-1、第二再生水槽3-2、脱附水槽4及富铯水槽5;

所述原位提取盐湖铯离子的电吸附器采用实施例1中形式,且在所述电吸附器底部还设置有排空口。

所述原水槽出液口与所述电吸附器进水口管道相连,所述第一再生水槽出液口、第二再生水槽出液口均与所述电吸附器进水口管道相连,所述脱附水槽出液口与所述电吸附器进水口管道相连;

所述电吸附器出水口管道连接至及外排系统,所述电吸附器的排空口管道分别连接至第一再生水槽入口、第二再生水槽入口、富铯水槽进液口及外排系统。

所述原水槽出液口与所述电吸附器进水口连接的管道上,所述第一再生水槽出液口、第二再生水槽出液口与所述电吸附器进水口连接的管道上,所述脱附水槽出液口与所述电吸附器进水口连接的管道上,均设置有输送泵。

采用本实施例中原位提取盐湖铯离子的装置进行铯离子提取的方法为:

吸附步骤,铯离子浓度为0.034ppm的盐湖原水从原水槽以5×10

所述吸附电极与阴极连接,所述金属电极与阳极连接;所述吸附过程所述吸附电极与所述金属电极之间电压为20V;在电场力的作用下溶液中带正电荷的铯离子定向迁移至阴极与吸附电极相接触,完成与离子交换过程;2小时候关闭原水槽向电吸附器的进水,电吸附器的残余液通过底部排空口排放至盐湖。经过电吸附器吸附后的盐湖水中铯离子浓度为0.01ppm,铯离子的提取效率为70.6%。

脱附步骤,50mg/L的NaCl溶液从脱附水槽流入电吸附器进水口,待电吸附器中充满所述脱附液时,关闭所述电吸附器的出水口;

将所述吸附电极与阳极连接,所述金属电极与阴极连接;所述脱附过程所述吸附电极与所述金属电极之间电压为20V;吸附电极在阳极条件下释放出铯离子,2h后待吸附电极将铯离子释放后停止通电,此时的脱附液中铯离子浓度为460ppm,脱附率为95.8%,铯离子的富集倍数达1.35万倍。

再生步骤,装置运行20h之后,停止上述吸附步骤及脱附步骤循环,第一再生液(3MHCl)从第一再生水槽流入电吸附器进水口,使第一再生液覆盖电吸附单元的吸附电极、金属电极,并浸泡5小时,将第一再生液排出返回第一再生水槽;第二再生液(10M NaCl)从第二再生水槽流入电吸附器进水口,使第二再生液覆盖电吸附单元的吸附电极、金属电极,并浸泡5小时,将第二再生液排出返回第二再生水槽,完成一次再生循环。整个再生步骤需要完成上述再生循环两次。酸洗是洗掉剩余的铯或吸附的其他离子以及盐湖水体系中的其他污染物;氯化钠是合成电极的步骤,有钠离子后可以和铯离子进行离子交换继续应用。

重复上述吸附-脱附-再生过程,装置可持续运转,铯离子年提取为3.45kg。

实施例四

一种原位提取盐湖铯离子的装置,见图4,包括原位提取盐湖铯离子的电吸附器1、原水槽2、第一再生水槽3-1、第二再生水槽3-2、脱附水槽4、富铯水槽5、RO系统6、浓液贮存槽7、脱盐水贮存槽8、萃取离心机9、蒸发结晶器10、真空冶炼炉11;

所述原位提取盐湖铯离子的电吸附器采用实施例2中形式,且在所述电吸附器底部还设置有排空口。

所述原水槽出液口与所述电吸附器进水口管道相连,所述第一再生水槽出液口、第二再生水槽出液口均与所述电吸附器进水口管道相连,所述脱附水槽出液口与所述电吸附器进水口管道相连;

所述电吸附器出水口管道连接至及外排系统,所述电吸附器的排空口管道分别连接至第一再生水槽入口、第二再生水槽入口、富铯水槽进液口及外排系统。

所述原水槽出液口与所述电吸附器进水口连接的管道上,所述第一再生水槽出液口、第二再生水槽出液口与所述电吸附器进水口连接的管道上,所述脱附水槽出液口与所述电吸附器进水口连接的管道上,均设置有输送泵。

所述富铯水槽出口管道连接至RO系统进水口,所述RO系统的浓液出口管道连接至浓液贮存槽,所述RO系统脱盐水出口管道连接至脱盐水贮存槽;所述脱盐水贮存槽出口与脱附水槽入口管道连接;所述浓液贮存槽的出口管道连接至萃取离心机入口;所述萃取离心机水相出口管道连接至脱附水槽入口,所述萃取离心机有机相出口管道连接至蒸发结晶器;所述蒸发结晶器产品出口管道连接至真空冶炼炉。

结合实施例三的应用,本实施例中增加后续精制过程,可得到最终产品氯化铯,年生产能力可达5kg。

诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

- 一种金属夹杂物集成提取装置及提取方法

- 一种中药自动化提取分离装置及提取分离方法及其应用

- 一种芍药籽油的提取装置及其提取方法

- 一种蓄热型地热提取装置及提取方法

- 一种t-BAMBP萃取法分离提取盐湖卤水中的铷铯

- 一种t‑BAMBP萃取法分离提取盐湖卤水中的铷铯