实用车辆的液压动力传动系统

文献发布时间:2023-06-19 09:33:52

技术领域

各种实施方式涉及具有液压牵引回路以控制通过车辆转弯处的牵引力的实用车辆的液压系统。

背景技术

在商业或工业环境中使用的实用车辆可以包括升降设备,包括便携式物料升降机、伸缩臂叉车、剪叉式升降机、伸缩和铰接式起重机。这些车辆通常具有液压系统,该液压系统用于推进车辆并操作车辆的工作功能,例如升降平台。液压系统通过控制车辆推进、车辆制动和车辆转向来驱动车辆。液压系统的一个或多个泵通常由车辆中的内燃发动机或其他原动机驱动。

这些车辆通常具有四轮驱动,具有提供转矩以驱动车轮以为车辆提供牵引力并推进车辆的液压马达。在常规系统中,液压牵引系统或牵引回路拆分来自泵的流体流,并将一部分送至与前车轮和前轴相关联的液压马达,并将另一部分送至与后车轮和后轴相关联的液压马达。这通常为液压马达提供大致相等的流,结果不管车辆的转向角如何,马达和车轮都以相同的速度旋转。在转弯期间,车辆车轮需要基于其在车辆上的位置以不同的速度转弯,并且液压牵引回路中的常规前/后分流导致液压回路和车辆的效率低下,因为一个或多个车轮在转弯中可能失去牵引力,滑移或打滑。

发明内容

在一个实施方式中,一种车辆设置有:底盘,其具有在相对的第三侧和第四侧之间延伸的相对的第一侧和第二侧;第一车轮和第二车轮,它们配合以提供沿着底盘的第一侧定位的第一对车轮;以及第三车轮和第四车轮,它们配合以提供沿着底盘的第二侧定位的第二对车轮。第三车轮相对于第一车轮对角布置在底盘上,并且第四车轮相对于第二车轮对角布置在底盘上。车辆具有闭环液压系统,该闭环液压系统具有:泵;以及第一液压马达、第二液压马达、第三液压马达和第四液压马达,它们分别驱动地连接至第一车轮、第二车轮、第三车轮和第四车轮以使相关联的车轮旋转。液压系统具有第一分流器-合流器组件,该第一分流器-合流器组件具有与泵流体连接的第一端口、与第一液压马达和第三液压马达流体连接的第二端口以及与第二液压马达和第四液压马达流体连接的第三端口。液压系统中的第二分流器-合流器组件具有与泵流体连接的第一端口、与第一液压马达流体连接的第二端口以及与第二液压马达流体连接的第三端口。液压系统中的第三分流器-合流器组件具有与泵流体连接的第一端口、与第三液压马达流体连接的第二端口以及与第四液压马达流体连接的第三端口。

在另一个实施方式中,用于车辆的液压推进系统具有第一液压马达、第二液压马达、第三液压马达和第四液压马达。第一马达和第二马达被构造为相对于彼此对角布置在车辆上,第三马达和第四马达被构造为相对于彼此对角布置在车辆上。第一分流器-合流器组件具有第一端口、被构造为与第一液压马达和第二液压马达流体连接的第二端口以及被构造为与第三液压马达和第四液压马达流体连接的第三端口。第二分流器-合流器组件具有第一端口、被构造为与第一马达流体连接的第二端口以及被构造为与第三马达流体连接的第三端口。第三分流器-合流器组件具有第一端口、被构造为与第二马达流体连接的第二端口以及被构造为与第四马达流体连接的第三端口。第一组件的第一端口、第二组件的第一端口和第三组件的第一端口被构造为彼此流体连接。第一组件、第二组件、第三组件以及第一液压马达、第二液压马达、第三液压马达和第四液压马达被构造为布置在闭合的流体环路中。

在又一个实施方式中,提供了一种用于操作车辆的液压推进系统的方法。拆分来自至少一个泵的流体流,以使流体流的第一部分从至少一个泵被引导至第一液压马达和第二液压马达,并且流体流的第二部分从至少一个泵被引导至第三液压马达和第四液压马达。使用流体流的第一部分使分别与第一液压马达和第二液压马达连接的第一车轮和第二车轮旋转。使用流体流的第二部分使分别与第三液压马达和第四液压马达连接的第三车轮和第四车轮旋转。将来自第一液压马达和第三液压马达的流体流向至少一个泵合并。将来自第二液压马达和第四液压马达的流体流向至少一个泵合并。

附图说明

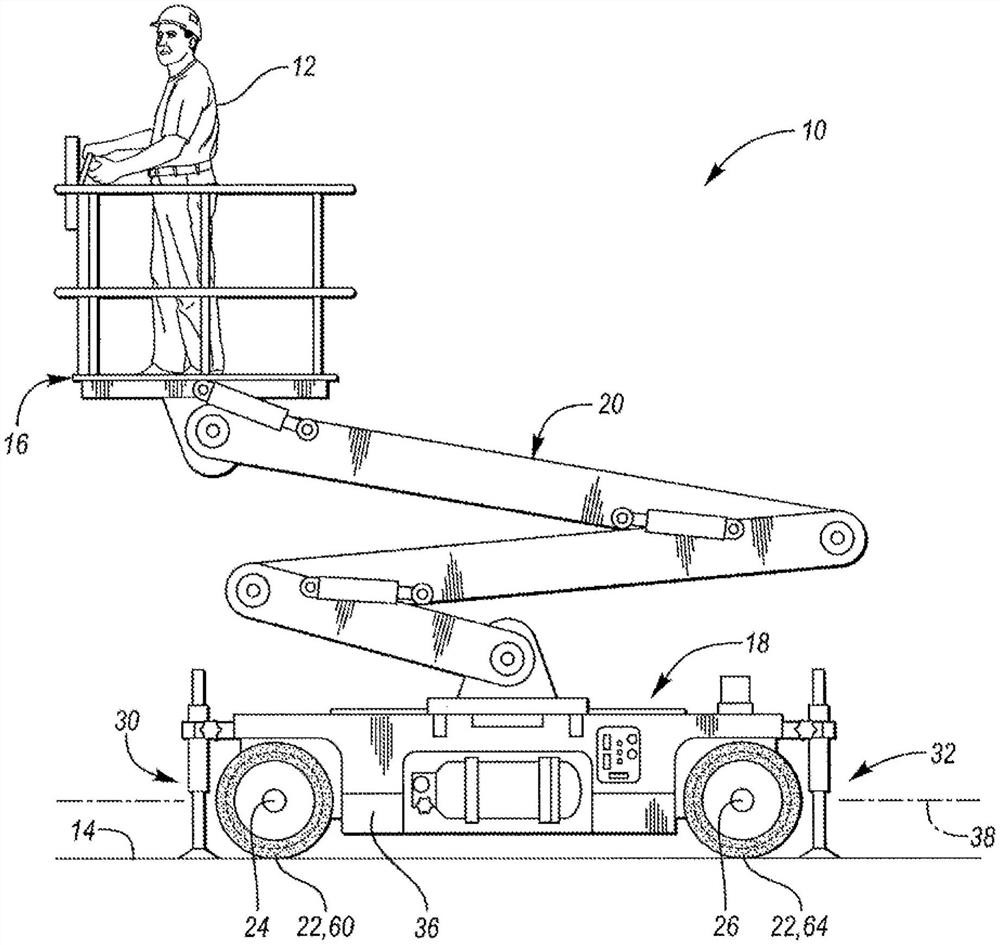

图1是根据一个实施方式的实用车辆的侧视图的示意图;

图2是图1的实用车辆的动力传动系统的示意图;

图3是实用车辆在转弯时的示意图;

图4是传统的实用车辆的液压牵引系统的示意图;

图5是图1的实用车辆的液压牵引系统的示意图;以及

图6示出了图1的实用车辆的另一个液压牵引系统的示意图。

具体实施方式

根据需要,本文公开了本发明的详细实施方式;然而,应当理解,所公开的实施方式仅仅是可以以各种替代形式来实施的本发明的示例。附图不一定按比例绘制;一些特征可能被放大或最小化以显示特定部件的细节。因此,本文公开的具体结构和功能细节不应被解释为限制性的,而应被解释为仅仅是作为教导本领域技术人员以各种方式使用本发明的代表性基础。

在各种实施方式中,提供了一种用于实用车辆的液压系统和液压牵引回路。液压牵引回路将液压流体流分配给与车辆的四个车轮相关联的液压马达,以产生使车辆在地形上移动的驱动转矩。因此,车辆为四轮驱动型。将来自泵的流体流拆分给四个液压马达,以向每个马达提供受控的流,从而使相关联的车轮以所需的受控速度旋转,该受控的速度随车辆转向角而变化,并且防止或减小车轮滑移和打滑。液压回路还使用分流器-合流器阀将流拆分给不同的液压马达对或各个马达,并且还将来自不同液压马达或马达对的流再合并。分流器-合流器阀通过防止抬起或滑移车轮超速或失控来保持一个或多个车轮抬离地面或失去牵引力时接地车轮的牵引力。如下文稍后参照图4和图5所述,分流器-合流器阀通常被构造为50/50阀,其中流体流被拆分为50/50分流,或者被重新合并为流,其中50%来自每个被输入阀的流。在其他例子中,所述阀可以被设置并构造为用于其他百分比的分流。

图1至图3示出了根据一个实施方式的实用车辆10。图1是车辆10的侧视图的示意图。图2是车辆的动力传动系统的示意图。图3示出了车辆在基于转向输入转弯时的俯视示意图。车辆10可以是实用车辆,例如高空作业平台、崎岖地形的伸缩式装卸机、便携式物料升降机、伸缩臂叉车、剪叉式升降机、伸缩和铰接式起重机等。车辆10被构造为用于相对于支撑表面14(例如,铺成或未铺成的地面)、道路、停泊地段(例如人行道或停车场)、结构的内部或外部底板或其他表面升降负载12(例如人、工具、货物等)。车辆10可以是具有液压动力传动系统的常规车辆的任何其他车辆。

车辆10包括诸如平台的车辆升降部件16、底盘18以及联接平台16和底盘18的支撑组件20。底盘18通过诸如车轮的牵引装置22支撑在支撑表面14上。牵引装置22可包括轮胎和/或履带。车辆10具有带有两个车轮22的第一轴24和带有另外两个车轮22的第二轴26。轴24可以是前轴,而轴26可以是后轴。在其他实施方式中,车辆10可以具有多于两个轴。在其他实施方式中,牵引装置22可以沿着车辆的侧向轴线彼此对准,但是没有在它们之间延伸的轴24、26。

底盘18具有相对的第一和第二侧或端部30、32以及在第一侧30和第二侧32之间延伸的相对的第三和第四侧或端部34、36。在一个例子中,第一侧30和第二侧32分别对应于底盘和车辆的前端和后端。第三侧34和第四侧36分别对应于底盘和车辆的右侧和左侧。车辆10被构造为在车轮22未转向时在前进和倒退两个方向上移动,例如在沿着车辆纵向轴线38的任一个方向上移动。

牵引装置22各自通过使用液压系统40液压地驱动。液压系统40或牵引回路40可以是本文描述并且参照图5更详细示出的闭环系统。泵42向液压马达44或其他特征提供加压的流体,然后流体在保持加压的同时直接返回至泵入口。在其他例子中,液压系统40可以被设置为开环系统,其中流体经由打开的返回路径返回至储液器或储槽。泵42可以是负载感测泵、可变排量液压泵或其他合适的泵。

车辆10具有发动机46或其他原动机以操作液压系统40。发动机46可以是柴油发动机或另一种内燃发动机。在其他例子中,电动机或马达可以替代或增强系统中的发动机46。发动机46的输出轴可以直接且永久地固定在泵42的驱动轴上,以使泵42旋转并为其提供动力,并且泵42可以包括旋转斜盘或其他机构以控制来自泵的流输出和流向。在其他实施方式中,可以在发动机46的输出轴与泵42的驱动轴之间设置离合器、齿轮或其他传动机构,以相对于发动机速度控制泵速。

每个液压驱动马达44使用加压流体来产生转矩并使相应的牵引装置22旋转。对于所示的具有四个车轮22的车辆10,车辆具有四个液压马达44,每个马达44与相应的牵引装置22相关联,使得车辆是四轮驱动型。在一个例子中,液压马达44具有第一排量和第二排量或双排量,以提供不同的车辆牵引模式。例如,每个马达可以具有转矩低和流体压力较高的驱动模式或高速模式以及转矩较高和流体压力较低的低速模式。马达44可以例如利用具有可移位角度的旋转斜盘来移位,并且可以利用先导管线和移位活塞等来控制。在其他例子中,液压马达44各自可以是单排量或固定排量。

车辆10还可包括液压系统,以将加压流体提供给功能回路和歧管48。在一个例子中,功能歧管48由泵49驱动,该泵49与泵42可旋转地连接或级联(piggy-back)。在另一个例子中,泵49由车辆中的发动机或其他原动机单独地驱动。功能歧管48可以被设置为闭环或开环系统。功能歧管48操作车辆10的升降或(多个)工作功能以及车辆配备的其他液压功能,例如液压转向、液压制动等。

系统40、48和发动机46由控制器50控制,该控制器50与系统和系统传感器(例如,泵压力传感器)的各个部件通信。控制器50可以提供或作为车辆系统控制器(VSC)的一部分,并且可以包括任何数量的控制器,并且可以被集成到单个控制器中,或者具有各种模块。某些或全部控制器可以通过控制器局域网(CAN)或其他系统连接。控制器50还可以连接至随机存取存储器或另一个数据存储系统。

在图2中,车辆具有车轮60、62、64、66以提供牵引装置22。两个车轮60、62沿着车辆70的第一侧向轴线对齐以提供前部车轮对,该第一侧向轴线可以对应于轴24。另外两个车轮64、66沿着车辆的第二侧向轴线对齐以提供后部车轮对,该第二侧向轴线可以对应于轴26。车辆具有提供沿底盘的前侧定位的一对车轮的两个车轮60、62,以及提供沿底盘的后侧定位的一对车轮的两个车轮64、66。该车辆还具有提供沿底盘的左侧定位的一对车轮的两个车轮60、64,以及提供沿底盘的右侧定位的一对车轮的两个车轮62、66。

功能歧管48提供液压流体以控制致动器以操纵牵引装置22。在一个例子中,车轮60、62连接至一个或多个液压致动器74,以控制车轮相对于底盘的角度并使车辆转向,而车轮64、66不可转向,从而车辆为双轮转向车辆。在双轮转向车辆的另一个例子中,车轮64、66可连接至(多个)液压致动器以进行转向,而车轮60、62不可转向。在另外的例子中,所有四个车轮60、62、64、66都连接至一个或多个液压致动器74,以控制车轮相对于底盘的角度并使车辆10转向,从而车辆为四轮转向车辆。

图3示出了诸如车辆10的两轮转向、四轮驱动车辆。车辆10正在转弯或转向,可转向的车轮60、62的转向角使得四个车轮60、62、64、66中的每个车轮的旋转轴线在限定转弯半径的中心的单个点80处重合或相交。这种转向构造和概念也称为Ackerman转向。对于Ackerman转向情景,也可以类似地构造四轮转向、四轮驱动的车辆。在Ackerman转向情况下,从转弯中心80到每个车轮60、62、64、66的中心的半径与每个车轮60、62、64、66的速度成正比。因此,离转弯中心80更远的车轮需要比离转弯中心80更近的车轮转得更快,因为它们需要行进的距离更大。每个车轮的投影路径在图3中示出以供参考。

在Ackerman转向中以及在本公开中,几何形状使得左后车轮64和右前车轮62的转弯半径之和与右后车轮66和左前车轮60的转弯半径之和非常相似,在典型的应用和车辆构造中的差异不超过5%。换言之,每对对角相对的车轮(例如,车轮60、66和车轮62、64)的转弯半径之和基本相似,并且通常在彼此的10%或甚至5%之内。

在具有液压牵引回路的传统车辆中,如图4所示,来自泵100的液压流体使用分流器-合流器阀102进行均等拆分,并且分开被送至与前部车轮对108相关联的液压马达106以及与后部车轮对112相关联的液压马达110。来自前轮液压马达106的流使用分流器-合流器阀114进行均等重新合并,然后将其返回并送至泵100,而来自后轮液压马达110的流使用分流器-合流器阀118进行均等重新合并,并将其返回至泵100。从图3的图示可以看出,在转弯中前车轮108的半径之和大于后车轮112的半径之和,因此现有的流拆分向系统中的液压马达106、110提供的流太多或太少。此外,如图3所示,对于流的重新合并,在前部对或后部对中的内侧车轮和外侧车轮具有极大不同的半径和速度,例如,左后车轮和右后车轮在转弯中可能相差100%,重新合并这些流也可能导致系统效率低下。换言之,在转向时,前车轮108必须比后车轮112转得快,并且转弯的外侧车轮必须比转弯的内侧车轮转得快。当直线行驶时,分流器-合流器阀102、114、118允许具有牵引力的车轮108、112施加转矩,而具有不良牵引力的车轮108、112不过度地滑移。然而,当车辆以小半径转弯时,基于分流器-合流器阀102、114、118的液压回路布置迫使所有车轮108、112以相同速度行进导致速度不同的车轮彼此打架并浪费动力。在常规车辆中,通过提供旁路流来允许一定量不相等的流流向车轮,以解决马达之间的速度差。旁路流具有节流孔或流量控制阀104、116、120,以对于阀102、114、118具有平行的捷径,该平行的捷径允许一定量的流绕过分流器-合流器阀,并允许基于压力差将来自一侧的拆分流改向到阀另一侧的拆分流。然而,通过转弯处,随着速度差和旁路流的增加,液压油被加热。节流孔104、116、120或另一个流量控制阀可用于控制旁路流,并保持具有牵引力的车轮上的压力;然而,这种旁路只能提供有限的流均衡,并且还会导致系统效率低下。

图5示出了根据本公开的实施方式的与图1至图3的车辆10和液压系统40一起使用的液压牵引回路150。对于相同或相似的元件,图5中的附图标记与图1至图3中的附图标记相同。液压回路150将流拆分至除前部对和后部对之外的车轮对,并且将来自车辆上的不同车轮对的流进行拆分和重新合并。在一个例子中,液压回路使用分流器-合流器阀将液压流体拆分给对角布置的车轮对。在这种布置中,基本上一半流到液压回路的泵流流向一对对角马达,而其余一半流向另一对对角马达。然后,将流向泵重新合并,其中将来自左边一对的流重新合并且并将来自右边一对的流重新合并。

在图5中,通过车辆中的发动机46使泵42旋转。泵42可以设置有旋转斜盘,以控制从泵42输出的流的方向(例如,回路150中的第一方向)以使液压马达44在第一方向(例如,车辆前进方向)上旋转,或者在回路150中的第二方向上以使液压马达44在第二方向(例如,车辆倒车方向)上旋转。在其他例子中,泵可以设置有相关联的流向控制阀,以控制流体回路中的流向。

与下面的图5相关的描述描述了在第一方向上通过回路150的流体流动;然而,本领域的普通技术人员可以理解,可以使通过回路的流反向,以使液压马达44和车辆的方向反向。因此,合流器-分流器阀或组件152、154、156各自用作具有一个方向上的流体流的分流阀,并且用作具有在相反方向上通过阀的流体流的合流阀。本文所使用的分流器-合流器阀可以包括以与关于分流器-合流器阀152、154、156描述的方式相似的方式合并和拆分流体流的任何形式的装置或组件。例如,元件152、154和156可以各自由滑阀提供或是滑阀型;齿轮泵、旋转式或马达式;或另一个分流器-合流器装置或分流器-合流器组件。

对于分流器-合流器阀152、154、156,随着车轮失去牵引力并开始滑移并且马达44开始空转,在流动阀上而不是与车轮相关联的液压马达上存在压降。阀152、154、156可以是自控式的,使得该压差控制到阀的先导管线,并改变阀的分流,从而限制流向与具有较小牵引力的车轮相关联的马达的流。当一个车轮滑移或失去牵引力时,合流阀152、154、156还可控制系统中的分流。

泵42的出口与第一分流器-合流器阀152流体连接。第一阀具有三个端口。本文使用的端口可以包括任何形式的流体连接,包括设置在单独的连接器装置中或部件本身中的开口或通道,例如作为歧管结构中的孔眼或钻孔通道。

第一端口160与泵42流体连接。第二端口162与用于第一液压马达166和第三液压马达168的流体管线164流体连接。管线164中的流体流处于第一液压马达和第三液压马达所共同的压力下,从而忽略系统中的任何摩擦流损失等。管线164包括流体接头,例如T形接头,以在共同的流体压力下将端口162与马达166、168中的每一个流体连接。

第三端口170与用于第二液压马达174和第四液压马达176的流体管线172流体连接,并且该管线中的流体流处于第二液压马达和第四液压马达所共同的压力下,从而忽略系统中的任何摩擦流损失等。管线172包括流体接头,例如T形接头,以在共同的流体压力下将端口170与马达166、168中的每一个流体连接。

如图所示,第一马达166和第三马达168不与共同的轴相关联,或者不沿着共同的侧向轴线,使得它们对角布置,并且第二马达174和第四马达176不与共同的轴相关联,或者不沿着共同的侧向轴线,使得它们对角布置。因此,如图所示,第一马达166和第三马达168相对于彼此对角布置在底盘和车辆上,并且第二马达174和第四马达176相对于彼此对角布置在底盘和车辆上。

在回路150中设置有第二分流器-合流器阀154。第二阀154具有三个端口。第一端口180与泵42流体连接。第二端口182与用于第一液压马达166的流体管线流体连接。第三端口184与用于第四液压马达176的流体管线流体连接。如图所示,第一马达和第四马达可以沿着车辆的一侧(例如车辆的左侧或右侧)放置。

在回路150中设置有第三分流器-合流器阀156。第三阀156具有三个端口。第一端口190与泵42流体连接。第二端口192与用于第二液压马达174的流体管线流体连接。第三端口194与用于第三液压马达168的流体管线流体连接。如图所示,第二马达和第三马达可以沿着车辆的一侧(例如车辆的左侧或右侧)放置。

泵42、第一阀152、第二阀154、第三阀156以及第一液压马达166、第二液压马达168、第三液压马达174和第四液压马达176布置在闭合的流体环路或流体回路中。泵42位于第一阀152与第二阀154和第三阀156之间并将第一阀152流体联接至第二阀154和第三阀156。如图5所示,可以使用诸如T形接头的流体接头来将端口180、190与泵42流体连接,使得回路的该部分中的流体处于共同的流体压力下。

泵42和回路150被构造为在第一方向上提供流体流,使得流体从泵42依次流动到第一阀152、液压马达44、第二阀154和第三阀156以及泵42,使得每个液压马达44以受控的速度运转以使相关联的车轮旋转。将流体回路布置成使得每个马达的速度被控制为接近根据车速和车轮转向角限定的速度。车轮转矩随马达的流体压力、道路负载、要求的车辆速度和加速度等而变,并且车轮速度被控制为接近每个车轮处输出的相等转矩。

泵42和回路150被构造为在第二方向上提供流体流,使得流体从泵42依次流动到第二阀154和第三阀156、液压马达44、第一阀152以及泵42,使得每个液压马达44处于受控的速度以使相关联的车轮旋转。

第一阀152、第二阀154和第三阀156中的每一个被设置为50/50阀,以对进出每个阀的第二端口和第三端口的流体流进行拆分或重新合并,其中流体流被拆分为50/50分流或重新合并成一个流,其中50%来自输入阀或装置的每个流。在其他例子中,例如基于车辆的不同车轮几何形状,阀152、154、156可以具有用于分流或重新合流的其他预定百分比。在另外的例子中,例如,阀152、154、156可以是可控的,以改变用于分流和重新合流的百分比,以进一步减少或消除相关联的节流孔200、202、204中的旁路流。

例如,回路和车辆可以被构造为前轴和后轴之间或者前车轮60、62和后车轮64、66之间的齿轮比不相等或不同。在一个例子中,前轴车轮60、62驱动使用的齿轮比可以高于后车轮64、66驱动使用的齿轮比,因为车辆的重量分布允许将更大的牵引力施加于与车轮60、62相关联的负载更高的前轴。在这种情况下,前部马达166、174需要比后部马达168、176旋转得更快,以使四个车轮22以彼此相同的速度转动。对于所有四个马达44都具有相同排量的情况,前部马达166、174比后部马达168、176需要更多的流体流。由于对角马达对各自通过相应的打开流体接头164、172(例如,T型接头)液压连接,因此自动发生分流。分流器-合流器装置154、156用于将流约束到期望的预定百分比,以进行马达44的前部对和后部对的分流或重新合流,并且装置154、156被约束为以不等的比(例如,非50/50)进行拆分和合并。如果车辆和传动装置被构造为使得前轴提供70%的转矩,后轴提供30%的转矩,则分流器-合流器装置154、156被设置为使用该比进行分流或控制,而分流器-合流器装置152到对角马达对可以保持为50/50的阀。例如,阀154可被设置为合并70%为通过端口182的流并且30%为通过端口184的流的流体流,并且阀156可被设置为合并70%为通过端口192的流并且30%为通过端口194的流的流体流。

通过使每个车轮的齿轮比保持相同,并在前轴和后轴上使用不同排量的马达,可以实现完全相同的效果。同样,前/后的拆分/合并比将需要匹配排量比。

第二阀154和第三阀156被布置为用于基于回路150中的流动方向使平行的流体流流入或流出泵42。第一阀152、第二阀154和第三阀156中的每一个具有相关联的旁路装置200、202、204,该旁路装置200、202、204流体地联接第二端口和第三端口,以基于第二端口和第三端口和相关联的流体管线之间的任何压力不平衡使流从第二端口流向第三端口,反之亦然。每个旁路装置200、202、204可以是阀或节流孔。由于本公开中的流体流被控制为在车辆转向时减小车轮速度差,因此较少的流体流过旁路装置,并且车轮处有更多的牵引力来推进车辆。

在操作期间,来自泵42的流体流通过第一阀152拆分,使得流体流的第一部分从泵42被引导至第一对液压马达166、168,并且流体流的第二部分从泵42被引导至第二对液压马达174、176。可以使用位于泵下游的第一阀152来拆分流体流。使用流体流的第一部分使分别连接至第一对液压马达166、168的两个车轮60、66旋转。使用流体流的第二部分使分别连接至第二对液压马达174、176的其他两个车轮62、64旋转。来自第一对和第二对中的每对中的一个马达的流被合并,并使其返回至泵,并且这些马达166、176可以在车辆的一侧(例如,左侧)定位并重组为对。来自第一对和第二对中的每对中的另一个马达的流被合并,并使其返回至泵,并且这些马达174、168可以在车辆的一侧(例如,右侧)定位并重组为对。每对马达中的马达可以相对于彼此对角定位在车辆上。

如图5所示,第一轴上的第一车轮60和第二车轮62分别与第一液压马达166和第二液压马达174连接。第二轴上的第三车轮64和第四车轮66分别与第三马达168和第四马达176连接。泵42经由分流阀152流体连接至第一马达166和第三马达168,以将由阀从泵接收的流体流的第一部分引导至第一马达和第三马达。泵42还经由分流阀152流体连接至第二马达174和第四马达176,以将由阀从泵接收的流体流的第二部分引导至第二马达和第四马达。

在各种例子中,液压回路将液压流体拆分给与布置在车辆的左侧或右侧的车轮对相关联的马达,并且将来自与对角布置的车轮对相关联的马达的液压流体重新合并。

对于流重新合并,如图3所示,内侧车轮具有相似的短转弯半径,而外侧车轮具有相似的长转弯半径。因此,来自左侧的液压马达的流体流通过一个合流器-分流器阀重新合并,而来自右侧的液压马达的流体流通过另一个合流器-分流器阀重新合并。这导致这些分流器-合流器阀中的每个阀的输入流之间的流动差比常规进行的重新合并来自后轮马达对的流和重新合并来自前轮马达对的流的情况小得多。

另外,分流和重新合流与不同的液压马达对相关联,这些液压马达对与向相同液压马达的分流和来自相同液压马达的合流相比操作了额外的自由度并提供了改进的结果,如图4所示。

当车辆向前直线行驶时,图5中的液压牵引回路150在有或没有有效牵引力的情况下提供与图4所示的系统相似的性能水平。然而,当车辆转向时,例如,当转向到小转弯半径时,图5中的液压牵引回路150比常规回路提供了实质性改进,因为保持给定的牵引力所需的压力低得多。与传统回路相比,使用图5的牵引回路在两轮和四轮转向车辆中都提供了改进;然而,由于车轮之间的速度差在转弯中更大,因此在两轮转向车辆中通常可以看到更大的改进。

在所提出的方案中,诸如旁路节流孔或双向流量控制阀的旁路装置被保持并设置为与分流器平行,但是穿过捷径的流要小得多。旁路装置保持纠正流动阀中的误差和错误以及其他因素,例如轮胎磨损和充气水平以及不对称的车辆负载。

例如,测试结果表明,当车辆处于向前直行构造时,例如没有转向输入或转弯,常规液压牵引回路与根据本公开的回路150之间的液压回路压力如图5所示大致相等。测试数据表明,当具有根据本公开的回路150的车辆处于最大转向角构造时,其驱动压力仅比处于向前直行构造时的驱动压力大大约25%。相反,当具有根据图4的常规回路的车辆处于最大转向角构造时,其驱动压力比处于向前直行构造时的驱动压力大大约125%。此外,当两者都处于最大转向角构造时,常规回路的驱动压力几乎是图5所公开的回路150的驱动压力的两倍。因此,图5所公开的回路通过对车轮对改变转向角而允许驱动压力更均匀,以允许速度受控制,并在车轮处的转矩分布更均匀。

在另一个例子中,建模结果表明,当两者都处于最大转向角构造时,与常规回路相比,在根据本公开的回路150中,车辆的最大转向角构造期间所需的旁路流显著减少。常规回路的分流器-合流器阀的回路平均旁路流超过每分钟2.5加仑。图5的回路150的分流器-合流器阀的回路平均旁路流小于每分钟1加仑,从而显示了液压牵引系统效率的显著提高。

分流器-合流器阀相对于T型接头的位置还可以通过改变转向角度以及在一个或多个车轮可能失去牵引力、滑移或打滑的其他条件下控制向每个马达的流。分流器-合流器阀例如通过在系统中的阀上产生设定的或强制的压降或者通过产生或保持背压而控制流,并且可以将流拆分为相等的流或者基于通过阀的流动方向将流均等地合并。相比之下,T型接头流体连接处于相同流体压力下的液压马达,使得它是开放式连接,并且马达能够根据需要使用流体流来旋转,该旋转可以以不同的相对速度。T型接头和分流器-合流器阀还被布置为使得车辆的一个或两个车轮失去牵引力,并处于“飞轮”状态而不失控,并且其余车轮的马达继续接收加压流体流以推进车辆。

因此,与常规系统相比,图5的回路150允许在转弯中的驱动压力显著降低,并且发动机在转弯中失速的可能性较小,尤其是当车辆穿越坡道时。而且,由于流体流以受控的方式分布在液压马达对和车轮对之间,因此车轮不会彼此打架,因此在牵引力受到限制时不太可能开始滑移。另外,可能可以将较小的发动机与具有回路150的车辆一起使用,从而提供成本和重量的改善以及燃油经济性。当控制马达速度时,车轮处的合成转矩对于根据本公开的系统150更加平衡,车辆在转弯中干扰或撕裂地面的趋势减小。另外,由于到车轮对的流体流更加平衡并且控制了马达的速度,并且所需的驱动压力更低,因此与常规回路相比,液压流体在图5的回路150中受到的热量更少,从而增加了车辆的工作循环,并且还允许减小车辆中的液压流体冷却器的尺寸或移除车辆中的液压流体冷却器。

图6示出了根据本公开的另一个实施方式的与图1至图3的车辆10和液压系统40一起使用的液压牵引回路150的变型。对于相同或相似的元件,图6中的附图标记与图1至图4中的附图标记相同。通过使用替代部件,图6的液压牵引回路150提供了与以上参照图5描述的类似的分流和重新合流。

在图6中,两个闭环驱动泵代替了图5的回路150中的单个驱动泵42和分流器-合流器阀152。在一个例子中,如图所示,提供了第一泵212和第二泵214以泵送回路中的流体,并且泵212、214还提供了分流器-合流器组件210的功能。泵212、214可以彼此机械地连结,使得它们以相同的速度旋转。泵212、214在一侧上共享共同的端口216或流体管线,而在另一侧上具有单独的端口218、220。例如,泵212流体连接至端口216和218,而泵214流体连接至端口216和220。组件210和泵212、214可操作以提供在任一方向上的流体流,例如,流入或流出端口216,使得流体在回路150中在第一方向(例如,车辆前进方向)上或第二方向上流动,以使液压马达44在第二方向(例如车辆倒车方向)上旋转。

端口218、220或流体管线可以通过诸如阀或节流孔的旁路装置222连接,以基于端口218、220与相关联的流体管线之间的任何压力不平衡而允许端口218、220之间的旁路流动。

在一个例子中,组件210可以没有到外部负载或其他装置的驱动连杆,从而使得组件210用作回路150和车辆中的独立部件。在其他例子中,泵212、214可以使用联接至单个发动机的两个可变排量泵或联接至单个变速马达的两个固定排量泵来提供。

在其他例子中,可以在液压回路150中设置并布置其他分立的液压流量控制部件,以便控制流向每个液压马达的流并进行分流和重新合流,或者与本文描述的组件210相似地起作用。

参照回路中在第一方向上的流体流,组件210用于将流体通过端口218泵送到一对对角布置的液压马达174、176,并通过端口220泵送到另一对对角布置的液压马达166、168。来自一对马达166、176的回流在一个分流器-合流器装置154中重新合并,而来自一对马达168、174的回流在另一个分流器/合流器装置156中重新合并。来自两个分流器-合流器装置154、156的回流在共同的流体压力下在共同的流体管线或端口216中的双泵入口处合并。

尽管上面描述了示例性实施方式,但是并不意味着这些实施方式描述了本发明的所有可能形式。而是,说明书中使用的词语是描述性的词语而不是限制性的词语,并且应当理解,可以在不脱离本发明的精神和范围的情况下进行各种改变。另外,各种实施方式的特征可以合并以形成本发明的另外的实施方式。

- 实用车辆的液压动力传动系统

- 具有液压动力辅助的车辆传动系统