轮毂电机

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及到一种轮毂电机。

背景技术

助力电动自行车作为绿色交通工具,近十年来在国际上得到大力发展,已经形成一个巨大的产业,助力电动自行车的电机从安装位置上通常分前轮毂电机、后毂轮电机和中置电机。因轮毂电机结构简单,并且只需要简单改装就能将原本的自行车改装为助力电动自行车,所以轮毂电机一直以来都拥有很大的市场。

目前的助力电动自行车外转子带齿轮毂电机的安装方式以及工作原理,如图1所示,定子铝芯16轴向安装到主轴1上的台阶位,周向靠平键12止转。定子5固定安装在定子铝芯16上。两个转子轴承6将转子7夹住,安装到主轴1的台阶位,再装上卡簧14完成转子7的安装。太阳轮8固定在转子7上。行星架9左侧有一个卡簧14,行星架9安装到卡簧位,周向靠平键12止转。外壳11和端盖2分别通过轴承安装在主轴1上。外壳11和端盖2的轴承通过垫片4或者直接分别从两端压在定子铝芯16和行星架9上,外壳11和端盖2相互间固定安装。齿圈15固定在外壳11内。所用轴承通常均为深沟球轴承。工作时,主轴1固定,定子铝芯16固定,定子5固定,行星架9固定。定子5和转子7相互作用产生旋转动力,动力通过太阳轮8输入行星减速系统,减速后通过齿圈15带动外壳11将动力输出。

这样的组装方式,有以下问题:

1、两个转子轴承6要轴向固定住转子7,则轴承室(安装轴承的腔体)需要分开,这样切屑加工时想要一道工序完成会很困难,分开两道工序则同心度会受到影响,装配精度就会跟着受到影响。

2、因为轴承室是分开的,所以轴承间有间隙。从电机安装的理论上这里应该是过渡配合。如果这里用过渡配合,就需要压装,但是深沟球轴承原则上是不允许有轴向压力的。而且因为存在轴向公差,压装限位也很难控制。因此转子轴承6和主轴1只能间隙配合。如果主轴1加工时偏下差,间隙过大,会影响转子7运转。所以这样的安装方式要解决这个问题只能提高主轴1的加工精度,会增加成本。

3、转子7轴向固定最终依靠的是主轴1的台阶和卡簧14。卡簧14本身就有公差,卡簧槽也有公差,这样就造成轴向定位精度不够。通常做法是公差上做宽,然后是依靠厚度0.1左右的调节垫片来调整。

4、行星架9需要固定,周向止转的方式是用平键12。但是受限于设计空间,此处平键12的长度通常只有10mm,行星架9又是受扭矩最大的零件,因此此处平键12容易断裂。通常的解决方案是选用45号钢热处理的B型键,甚至直接选用不同材料的非标平键。

5、端盖2和外壳11均为机械加工件,所以端盖2和外壳11上的两个轴承的距离公差可以控制得非常好。但是行星架9轴向是靠卡簧14定位的,同样也有问题3的轴向精度定位不足的问题。

以上5个问题,造成的结果就是电机组装成本增加(装卡簧,更换调节垫片),电机性能不稳定,一次组装不良率高,一致性差等。。

发明内容

本发明所要解决的技术问题是:提供一种组装方便的轮毂电机。

为解决上述技术问题,本发明采用的技术方案为:轮毂电机,包括主轴,分别通过端盖轴承和外壳轴承转动设置在主轴上的端盖和外壳,端盖和外壳相连,端盖和外壳之间形成一个腔体,腔体内有固定设置在主轴上的定子、通过转子轴承转动设置在主轴上的转子,固定设置在主轴上的行星架,固定设置在转子上的太阳轮,固定设置在外壳内壁上的齿圈,行星架上设置有与齿圈和太阳轮配合的行星轮,行星架位于太阳轮和外壳轴承之间,所述转子通过两个尺寸相同且相互接触的转子轴承转动设置在主轴上,太阳轮通过螺钉固定在转子上且与转子轴承相抵,转子上设置有与太阳轮配合将两转子轴承夹持住的挡圈,定子的一端与端盖轴承相抵,另一端与转子轴承相抵,主轴上设置有与定子配合将两转子轴承夹持住的第一台阶,主轴上设置有第二台阶,行星架的一端与外壳轴承相抵,另一端与第二台阶相抵。

所述定子通过第一垫片与端盖轴承相抵。

轮毂电机,包括主轴,分别通过端盖轴承和外壳轴承转动设置在主轴上的端盖和外壳,端盖和外壳相连,端盖和外壳之间形成一个腔体,腔体内有固定设置在主轴上的定子、通过转子轴承转动设置在主轴上的转子,固定设置在主轴上的行星架,固定设置在转子上的太阳轮,固定设置在外壳内壁上的齿圈,行星架上设置有与齿圈和太阳轮配合的行星轮,行星架位于太阳轮和外壳轴承之间,所述转子通过两个尺寸相同的转子轴承转动设置在主轴上,太阳轮通过螺钉固定在转子上且与转子轴承相抵,转子上设置有与太阳轮配合将两转子轴承夹持住的挡圈,定子的一端与外壳轴承相抵,另一端与转子轴承相抵,主轴上设置有与定子配合将两转子轴承夹持住的第一台阶,主轴上设置有第二台阶,行星架的一端与端盖轴承相抵,另一端与第二台阶相抵。

所述定子通过第一垫片与外壳轴承相抵。

所述两转子轴承相互接触。

所述行星架通过花键设置在主轴上。

本发明的有益效果是:相比过去的安装方式,现在各部件的轴向定位不再需要卡簧,均为自身的台阶或端面,精度均由机械加工保证,同等加工条件下,这种组装方式的精度比使用卡簧容易控制。提高精度是提高产品稳定性的途径之一。同时提高精度则不再需要调节垫片反复调整,即降低了装配难度,也降低了一次组装不良率,不需要调节垫片也保证了电机的一致性。

附图说明

图1是背景技术中所述轮毂电机的结构图;

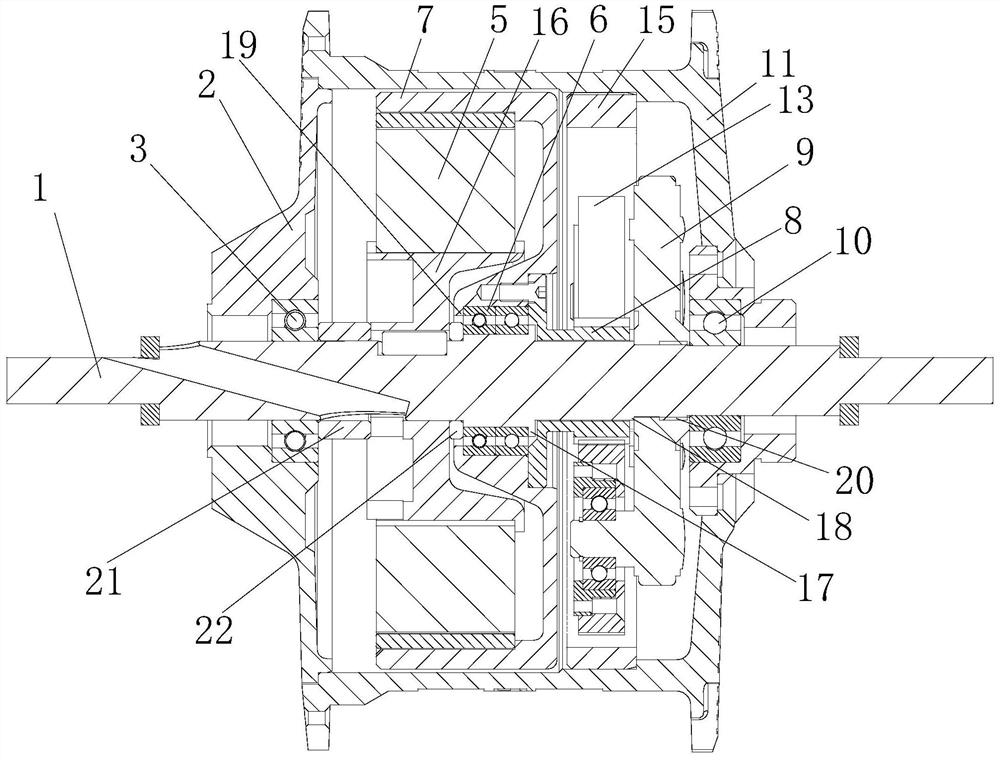

图2是本发明轮毂电机所述轮毂电机第一种实施方式的结构图。

图中:1、主轴;2、端盖;3、端盖轴承;4、垫片;5、定子;6、转子轴承;7、转子;8、太阳轮;9、行星架;10、外壳轴承;11、外壳;12、平键;13、行星轮;14、卡簧;15、齿圈;16、定子铝芯;17、第一台阶;18、第二台阶;19、挡圈;20、花键;21、第一垫片;22、第二垫片;

具体实施方式

下面结合附图,详细描述本发明的具体实施方案。

图2所示,本发明所述的轮毂电机的第一种实施方式,轮毂电机,包括主轴1,分别通过端盖轴承3和外壳轴承10转动设置在主轴1上的端盖2和外壳11,端盖2和外壳11相连,端盖2和外壳11之间形成一个腔体,腔体内有固定设置在主轴1上的定子5,通过转子轴承6转动设置在主轴1上的转子7,在实际生产的时候,一般都是定子5固定在定子铝芯16上,然后定子5通过定子铝芯16固定在主轴1上来实现定子5与主轴1的固定,固定设置在主轴1上的行星架9,固定设置在转子7上的太阳轮8,固定设置在外壳11内壁上的齿圈15,行星架9上设置有与齿圈15和太阳轮8配合的行星轮13,行星架9位于太阳轮8和外壳轴承10之间,所述转子7通过两个尺寸相同且相互接触的转子轴承6转动设置在主轴1上,太阳轮8通过螺钉固定在转子7上且与转子轴承6相抵,转子7上设置有与太阳轮8配合将两转子轴承6夹持住的挡圈19,定子5的一端与端盖轴承3相抵,另一端与转子轴承6相抵,实际生产使用定子铝芯16的时候,就是定子铝芯16的一端与端盖轴承3相抵,另一端与转子轴承6相抵。主轴1上设置有与定子5(定子铝芯16)配合将两转子轴承6夹持住的第一台阶17,当然在实际生产的时候,定子5(定子铝芯16)与转子轴承6直接也可以通过第二垫片22相抵。主轴1上设置有第二台阶18,第二台阶18在实际生产的时候可以加工成退刀槽。行星架9的一端与外壳轴承10相抵,另一端与第二台阶18相抵。即行星架9被外壳抽查10和第二台阶18夹持定位。在实际生产的时候,行星架9和外壳轴承10之间可以通过垫片相抵。在实际生产的时候,所述定子5(定子铝芯16)可以通过第一垫片21与端盖轴承3相抵。所述行星架9通过花键20设置在主轴1上,保证行星架9的正常工作。

本发明的优点是:相比过去的安装方式,现在各部件的轴向定位不再需要卡簧,均为自身的台阶或端面,精度均由机械加工保证,同等加工条件下,这种组装方式的精度比使用卡簧容易控制。提高精度是提高产品稳定性的途径之一。同时提高精度则不再需要调节垫片反复调整,即降低了装配难度,也降低了一次组装不良率,不需要调节垫片也保证了电机的一致性。由于两转子轴承6相连,这样,在转子7上加工用于安放转子轴承6的轴承室,只需要一次加工就行,加工方便还保证了两个转子轴承6的同心度。

本发明所述的轮毂电机的第二种实施方式轮毂电机,轮毂电机,包括主轴1,分别通过端盖轴承2和外壳轴承10转动设置在主轴1上的端盖2和外壳11,端盖2和外壳11相连,端盖2和外壳11之间形成一个腔体,腔体内有固定设置在主轴1上的定子5,实际生产的时候,定子5通过定子铝芯16固定在主轴1上,通过转子轴承6转动设置在主轴1上的转子7,固定设置在主轴1上的行星架9,固定设置在转子7上的太阳轮8,固定设置在外壳11内壁上的齿圈15,行星架9上设置有与齿圈15和太阳轮8配合的行星轮13,行星架9位于太阳轮8和外壳11轴承10之间,所述转子7通过两个尺寸相同且相互接触的转子轴承6转动设置在主轴1上,太阳轮8通过螺钉固定在转子7上且与转子轴承6相抵,转子7上设置有与太阳轮8配合将两转子轴承6夹持住的挡圈19,定子5(定子铝芯16)的一端与外壳轴承10相抵,另一端与转子轴承6相抵,主轴1上设置有与定子5(定子铝芯16)配合将两转子轴承6夹持住的第一台阶17,主轴1上设置有第二台阶18,行星架9的一端与端盖轴承3相抵,另一端与第二台阶18相抵。所述定子5(定子铝芯16)通过第一垫片21与外壳轴承10相抵。所述两转子轴承6相互接触。所述行星架9通过花键20设置在主轴1上。即轮毂电机的第二种实施方式与第一实施方式的区别仅在于腔体内的所有零件的整个换了个方向,也就是安装方向相反。优点与第一种实施方式相同。

- 一种电动车用轮毂电机的轮毂以及轮毂电机

- 一种轮毂电机隔热结构及轮毂电机