整体式多功能吊挂装置

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于飞机外挂结构技术领域,涉及一种整体式多功能吊挂装置。

背景技术

国内机载电子吊舱及舱体研制,主要是从战斗机或轰炸机外挂电子干扰吊舱或电子侦察吊舱发展而来。现阶段机载电子设备的发展很快,为快速有效提高现役飞机的作战效能,加装机载外挂吊舱是最有效的手段,因此目前研制的电子吊舱批量装备部队,大大提高了部队的信息化作战能力。

为了更好地提升吊舱的功能,安装更多的设备,目前多将舱体截面做成类矩形结构。但是在这种类矩形舱体上设计吊挂结构会有很大的局限性。首先吊舱舱体上表面到飞机挂架的高度空间很短,其次吊舱舱体上表面的圆滑微弧形表面不利于着力。

吊舱吊挂装置是整个吊舱的承重点,整个吊舱的大部分的机械结构的重量都集中在这个地方,装置的刚强度要充分满足要求。整个装置所要实现的功能需要高度集成,但是所能用空间及重量有限。

传统的吊挂梁装置是由两根扁担梁构成,吊舱挂点设置在两根梁上,这种两根扁担梁组成的吊挂设计刚强度有限,平衡性能、加工一致性、装配精度等都并不理想。总电源接口和投放点立柱都各自独立设计在两根梁的中间,这种分散式的布局方式,装配繁琐且装配精度不高,同时又增加吊舱的气动阻力,对飞机飞行的气动也有一定的影响。

发明内容

为解决上述问题,提供一种整体式多功能吊挂装置,装配简单、功能高度集中且启动阻力小,本发明采用了如下技术方案:

本发明提供了一种整体式多功能吊挂装置,其特征在于,包括:吊梁本体,呈长条形,具有沿吊梁本体纵向排布的至少一对吊耳安装孔;吊耳,固定安装在吊耳安装孔中,用于与挂架相连接;其中,吊梁本体的底部固定安装在舱体顶部,吊梁本体上还具有设置在最边缘的吊耳安装孔远离其他吊耳安装孔的一侧的电源安装孔,用于安装电源插座,吊梁本体的上表面具有两个分别从吊梁本体的两个长边倾斜延伸的第一倾斜部、连接两个第一倾斜部的呈弧形的弧形部以及两个分别从吊梁本体的短边倾斜延伸至弧形部顶端的第二倾斜部,每个吊耳安装孔以及电源安装孔穿过弧形部并相对于吊梁本体宽度方向的中心线对称。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊梁本体的底部设有与挂架相对应的至少一对投放点立柱,该对投放立柱沿吊耳安装孔的中心位置对称分布。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊梁本体的底部具有依次排布的第一腔、第二腔以及第三腔,吊梁本体具有两个吊耳安装孔,第二腔位于两个吊耳安装孔之间,投放立柱位于第二腔中,第一腔位于第二腔的一侧,电源安装孔位于第一腔中,第三腔位于第二腔的另一侧,两个吊耳安装孔分别位于第一腔与第二腔以及第二腔与第三腔之间。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,第一腔、第二腔以及第三腔内设有多个沿吊梁本体的横向和纵向延伸的加强筋,第一腔与第二腔以及第二腔与第三腔之间设置有在吊梁本体横向上对称的斜支撑。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊耳安装孔的顶部端面与吊梁本体的底面相平行。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊梁本体上设有沿吊梁本体的中心对称分布的多个第一连接孔以及第二连接孔,用于与连接件相配合将吊梁本体与舱体固定连接。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊梁本体的周沿具有从吊梁本体的底面延伸至与对应的第一倾斜部或第二倾斜部相交的边缘加强部,第一连接孔贯穿边缘加强部。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,第二倾斜部与弧形部以及对应的第一倾斜部相连部分的形状呈弧形。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊梁本体的材料为7050-T7451铝合金,吊耳的材料被配置为满足吊舱悬挂强度需求的合金钢。

本发明提供的整体式多功能吊挂装置,还可以具有这样的特征,其中,吊梁本体、吊耳安装孔、电源安装孔为一体成型结构。

发明作用与效果

根据本发明的吊挂装置具有呈长条形的吊梁本体,吊梁本体的上表面具有倾斜延伸的第一倾斜部和第二倾斜部以及连接两个第一倾斜部的弧形部,也就是说,吊梁本体整体呈流线形,吊耳安装孔以及电源安装孔穿过弧形部并相对于吊梁本体宽度方向的中心线对称,吊耳安装在对应的吊耳安装孔中,电源插座安装在电源安装孔中,因此,吊梁装置整体的表面结构对称,过渡圆滑美观,不仅符合飞机气动外形的要求,且极大地减小了飞机挂架的机械接口处的气动阻力。另外,吊挂装置集成了了电源结构、斜支撑、投放点立柱等多种功能,实现了高度的集成化。与传统的两个扁担梁相比,本发明的吊挂装置为一体式结构,不需要繁琐的装配,可以通过简单的安装保证装配精度。

附图说明

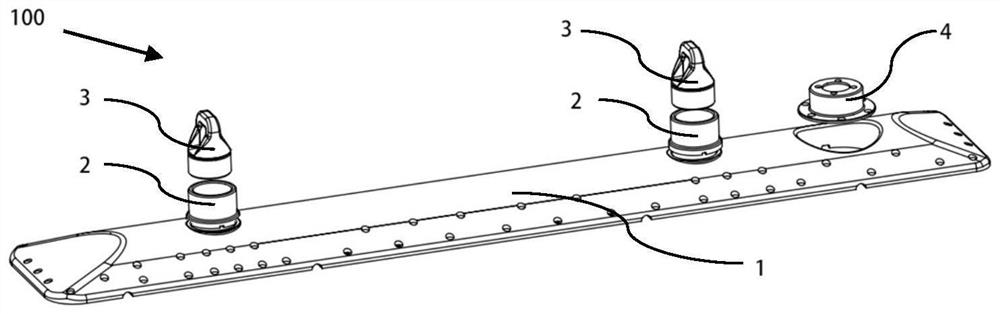

图1是本发明实施例中吊挂装置的主视结构示意图;

图2是本发明实施例中吊挂装置的左视结构示意图;

图3是本发明实施例中吊挂装置的爆炸图;

图4是本发明实施例中吊梁本体的立体结构示意图一;

图5是本发明实施例中吊梁本体的俯视结构示意图;

图6是本发明实施例中吊梁本体的立体结构示意图二;

图7是本发明实施例中吊梁本体的仰视结构示意图;

图8是本发明实施例中吊梁本体在吊耳安装孔处的剖视图;

图9是本发明实施例中吊梁本体在电源安装孔处的剖视图。

具体实施方式

以下结合附图以及实施例来说明本发明的具体实施方式。

下述实施例中,上下方向的描述以吊舱吊挂在飞机上时吊舱的方向为参照,即,上下方向分别指吊舱的上下方向。

<实施例>

图1是本发明实施例中吊挂装置的主视结构示意图。图2是本发明实施例中吊挂装置的左视结构示意图。图3是本发明实施例中吊挂装置的爆炸图。

如图1~3所示,本实施例提供一种整体式多功能吊挂装置100,安装在吊舱的舱体上,用于将吊舱悬挂在飞机的挂架上。吊舱具有吊挂装置100以及舱体,舱体的顶部用于安装吊挂装置100。舱体呈类矩形,其外表面为弧形表面。

吊挂装置100具有吊梁本体1、吊耳座2、吊耳3、电源插座4。

吊梁本体1的材料为7050-T7451铝合金,吊耳3的材料为满足吊舱悬挂强度需求的合金钢,以保证悬挂吊舱后不会变形断裂。

图4是本发明实施例中吊梁本体的立体结构示意图一。图5是本发明实施例中吊梁本体的俯视结构示意图。图6是本发明实施例中吊梁本体的立体结构示意图二。图7是本发明实施例中吊梁本体的仰视结构示意图。

如图4~图7所示,吊梁本体1整体呈长条形,形似一根横梁,为一体成型结构。

吊梁本体1的四边包括两个长边和两个短边。长边的长度为1490mm,端边的长度为250mm。

吊梁本体1具有第一倾斜部11、弧形部12、第二倾斜部13、第一腔14、第二腔15、第三腔16、边缘加强部17、吊耳安装孔18、斜支撑19、投放点立柱20、电源安装孔21、第一连接孔22以及第二连接孔23。

吊梁本体1在其纵向上的中心线为如图5和图7所示的中心线X-X。

如图4和图5所示,吊梁本体1具有两个第一倾斜部11,这两个第一倾斜部11分别从吊梁本体1的两个长边向中心线X-X倾斜延伸。第一倾斜部11的上表面为倾斜的平面,与舱体的弧形表面平滑过渡。

第一倾斜部11与舱体顶部的倾斜面弧度一致。

弧形部12呈弧形,连接两个第一倾斜部11。该弧形部12的弧形朝向吊梁本体1的上方凸起,也就是说,向靠近飞机的挂架的方向凸起。

吊梁本体1具有两个第二倾斜部13,这两个第二倾斜部13分别从吊梁本体1的两个短边向中心线Y-Y倾斜延伸。第二倾斜部13的上表面为倾斜的平面。

第二倾斜部13与第一倾斜部11以及弧形部12相交,并且在相交处形成弧形的相交线,也就是说,第二倾斜部13与第一倾斜部11以及弧形部12相连部分的形状呈弧形。

第一倾斜部11、弧形部12以及第二倾斜部13均为薄板结构。

第一腔14、第二腔15以及第三腔16按如图6和图7所示从左到右的顺序依次分布在吊梁本体1的底部。

边缘加强部17环绕吊梁本体1的设置,从吊梁本体1底面周沿延伸至与对应的第一倾斜部11后第二倾斜部14相交。具体的,边缘加强部17也就是吊梁本体1四周的较厚的一圈边沿。

吊梁本体1上设有成对的吊耳安装孔。本实施例中,吊梁本体1上设有一对吊耳安装孔。这一对吊耳安装孔孔包括第一吊耳安装孔181以及第二吊耳安装孔182。

第一吊耳安装孔181位于第一腔14和第二腔15之间,贯穿吊梁本体1,其中心位于中心线X-X上,也就是说,第二吊耳安装孔181以中心线X-X对称。

图8是本发明实施例中吊梁本体在吊耳安装孔处的剖视图。

如图8所示,第一吊耳安装孔181的上开口设置在弧形部12上,具有从弧形部12向上延伸的部分,并且该上开口的端面(第一吊耳安装孔181的顶部端面)与吊梁本体1的地面平行。

第一吊耳安装孔181的底部周沿具有4个环绕第一吊耳安装孔181设置的盲孔。

第二吊耳安装孔182位于第二腔15和第三腔16之间,贯穿吊梁本体1,其中心位于中心线X-X上,也就是说,第二吊耳安装孔181以中心线X-X对称。第二吊耳安装孔182的上开口与第一吊耳安装孔181一样设置在弧形部12上,具有从弧形部12向上延伸的部分,并且该上开口的端面(第二吊耳安装孔182的顶部端面)与吊梁本体1的地面平行。

第一吊耳安装孔181和第二吊耳安装孔182的内孔被配置为与吊耳座相适配的形状,具有内径不同的孔段。两个吊耳座2分别固定安装在第一吊耳安装孔181和第二吊耳安装孔182中。

两个吊耳3分别固定安装在对应的吊耳座2中,飞机的挂架上具有与吊耳3相配合的机构,使得吊耳3可以连接在挂架上。

本实施例中,两个吊耳3满足GJB1C-2006《机载悬挂物和悬挂装置结合部位的通用设计准则》,按GJB1C-2006中第Ⅱ重量级悬挂物规定的两个吊耳3之间的间距被设置为762mm±0.8mm。

吊耳3具有吊钩31,用于与飞机的挂架相接触连接。吊钩31与挂架相接触的位置到吊舱的上表面(即,到吊耳安装孔的顶部端面)之间的距离H满足34.5mm~36.5mm的要求。

第一吊耳安装孔181与第二吊耳安装孔182之间的中心线为如图5和图7所示的中心线Y-Y。吊梁本体1具有多道斜支撑19,多道斜支撑19分别位于第一腔14与第二腔15以及第二腔15与第三腔16之间。斜支撑19从吊梁本体1的一条长边延伸至另一条长边,并且与中心线Y-Y平行。

吊梁本体1具有两个投放立柱20,两个投放立柱20沿中心新Y-Y对称分布,并且位于第二腔15内,也就是说,位于第一吊耳安装孔181以及第二吊耳安装孔182之间。本实施例中,两个投放立柱20之间的间距为580mm。投放立柱20用于供吊舱弹射时受力支撑。

图9是本发明实施例中吊梁本体在电源安装孔处的剖视图。

如图7和图9所示,电源安装孔21设置在第一腔14的中央位置处,穿过弧形部12。电源插座4固定安装在电源安装孔21中,通过电源插座与飞机上的电源电连接从而向吊舱内的电子设备进行供电。

如图9所示,电源安装孔21贯穿弧形部12形成截面呈弧形的开口。

吊梁本体1的四周分布有第一连接孔22以及第二连接孔23,通过连接件与第一连接孔22和第二连接孔23相配合将吊梁本体固定安装到舱体的上表面。

第一连接孔22分布在第一倾斜部11以及第二倾斜部13上,贯穿边缘加强部17。第二连接孔23分布在第一倾斜部与弧形部12相连接的位置处。第二连接孔23的上开口位于吊梁本体1的上表面,第二连接孔23的下端从吊梁本体1的表面延伸至吊梁本体1的底面,也就是说,第二连接孔23的下开口的端面与吊梁本体1的底面齐平。

第一腔14、第二腔15以及第三腔16内设有多条沿吊梁本体的横向(中心线Y-Y的延伸方向)和纵向(中心线X-X的延伸方向)延伸的加强筋24。

实施例作用与效果

本实施例中提供的吊挂装置,具有呈长条形的吊梁本体,吊梁本体的上表面具有倾斜延伸的第一倾斜部和第二倾斜部以及连接两个第一倾斜部的弧形部,也就是说,吊梁本体整体呈流线形,吊耳安装孔以及电源安装孔穿过弧形部并相对于吊梁本体宽度方向的中心线对称,吊耳安装在对应的吊耳安装孔中,电源插座安装在电源安装孔中,因此,吊梁装置整体的表面结构对称,过渡圆滑美观,不仅符合飞机气动外形的要求,且极大地减小了飞机挂架的机械接口处的气动阻力。

另外,本实施例的吊挂装置集成了了电源结构、斜支撑、投放点立柱等多种功能,实现了高度的集成化。与传统的两个扁担梁相比,本实施例的吊挂装置为一体式结构,不需要繁琐的装配,可以通过简单的安装保证装配精度。

另外,吊挂装置的外形倾斜面,即第一倾斜面与舱体顶部的倾斜面弧度一致,实现吊装装置与舱体表面的平滑过渡,使得整流效果明显。

另外,吊梁本体选用7050-T7451高强度铝合金整体加工而成,使得吊挂装置装配精度高,刚强度高,同时又重量轻便,减少飞机承载的重量。

另外,吊梁本体的底部设有第一腔、第二腔以及第三腔,在第一腔与第二腔之间以及第二腔与第三腔之间设有斜支撑,在第一腔、第二腔以及第三腔内设有加强筋,并且在吊梁本体的四周设置边缘加强部,用于加强吊梁本体的强度,在减轻吊梁本体重量的同时,提高吊梁本体的强度,也就是提高吊装装置的强度,使其可以满足吊挂不同舱体的需求。

另外,吊耳安装孔的顶部端面与吊梁本体的底面相平行,便于平稳地安装吊耳座以及吊耳。

上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

在其他实施例中,投放点立柱的位置可以根据不同的飞机挂架进行相应的调整,以提高吊挂装置的通用性。

- 整体式多功能吊挂装置

- 多功能吊挂装置