一种带举升保护的节能重型自卸车及其液压控制系统

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及车辆工程技术领域,具体涉及一种带举升保护的节能重型自卸车及其液压控制系统。

背景技术

重型自卸车是指通过液压或机械举升而自行卸载货物的车辆。由底盘、液压举升机构、转向系统、货厢等部件组成。重型自卸车在土木工程和矿石开采中,经常与挖掘机、装载机、带式输送机等工程机械联合作业,构成装、运、卸生产线,进行土方、砂石、散料的装卸运输工作。由于装载车箱能自动倾翻一定角度卸料,大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,是常用的矿用运输专用车辆。

现有的重型自卸车存在以下问题:

1、重型自卸车通过单一举升油缸来实现车箱的举升,在车箱举升时无其他支撑结构,若举升油缸发生故障,车箱会直接坠落,存在较严重的安全隐患,特别是对车箱下方车架内部进行检修排查时,若车箱坠落后果不堪设想。特别是单人检修的时候特别需要自动支撑装置。

2、现有重型自卸车由于转向和举升两个操作对液压要求不同,因此采用双泵双液压系统,转向和举升操作通过两个不同排量的泵和两个独立的液压系统来实现,导致成本较高,并且控制复杂;

3、现有重型自卸车的举升油缸采用机械限位,无液压限位控制机构,导致举升油缸常常发生过量举升现象,特别影响油缸寿命和结构稳定性;

4、现有重型自卸车的转向系统采用定量泵控制,泵的输出功率固定,而一条路况复杂,转向系统所需功率相对也是变量的,因此为满足转向系统要求泵的输出功率要保持过剩,导致较高的能源浪费,不符合节能减排要求;

5、现有重型自卸车在大方量装载运输过程中存在转向重、方向盘操作吃力、转向油缸易变形损坏、转向齿轮泵易变形损坏、油液易污染、油温易高的问题。

6、因此,开发一种新型的重型自卸车液压控制系统十分有必要。

发明内容

本发明的目的在于提供一种带举升保护的节能重型自卸车及其液压控制系统,以解决上述技术问题。

为了实现上述目的,本发明第一发明公开了一种带举升保护的节能重型自卸车,包括车头、车架以及设置在所述车架上的车箱,所述车箱远离所述车头一端底部与所述车架铰接,所述车架靠近所述车头一端顶面设有用于举升所述车箱的举升油缸,所述车架远离所述车头一端顶面设有用于支撑所述车箱的支撑杆,所述支撑杆底端与车架铰接,支撑杆侧面顶部、中部和底部分别设有第一控制杆、第二控制杆和导向杆,所述车架内设有用于控制所述支撑杆旋转的双头油缸,所述双头油缸远离所述支撑杆一侧的输出端与所述第一控制杆间设有第一拉线,双头油缸靠近支撑杆一侧输出端连接有第二拉线,所述第二拉线经过所述导向杆与所述第二控制杆连接。

通过采用上述方案,在车箱举升时,通过双头油缸控制第一拉线和第二拉线动作,实现支撑杆的举升,对车箱进行支撑,即使举升油缸出现故障车箱也会被支撑杆撑起,有效避免安全隐患。

在上述技术方案的基础上,本发明还可以有以下改进:

进一步的,所述车架上安装有用于控制所述举升油缸进油的限位阀,所述限位阀固定在所述举升油缸的安装端旁,且限位阀的活塞杆端部设置在所述举升油缸的举升极限位置处,所述限位阀活塞杆受压时断开所述举升油缸进油并将主油泵的进油连通回油管路,泄压。

通过采用上述方案,当举升油缸举升至极限位置时,缸体偏转能够推动限位阀的活塞杆,从而断开举升油缸的进油和将进油引入回油管路,避免举升油缸发生过量举升现象,提高油缸寿命和结构稳定性。

本发明第二方面公开了一种带举升保护的节能重型自卸车的液压控制系统,包括变量泵组、集中控制阀、转向单元、支撑单元和举升单元,所述变量泵组为所述集中控制阀供油,且变量泵组内设有用于控制输出功率的控制油口;所述集中控制阀设有进油口、供油口CF和供油口EF,所述供油口CF连接至所述转向单元供油,所述供油口EF连接至所述支撑单元;所述支撑单元包括支撑控制阀和所述双头油缸,所述支撑控制阀的进油口与所述供油口EF连接,且支撑控制阀用于为所述双头油缸和所述举升单元供油;其中,所述变量泵组的控制油口接收所述变量泵组的出油口和所述转向单元的回油口的液压信号控制所述变量泵的斜盘控制输出流量从而实现输出功率控制。

通过采用上述方案,变量泵组的控制油口通过接受变量泵组的出油口、转向单元的回油口的液压信号来实现输出功率的控制,从而能够根据转向实际功率来调节泵输出功率,达到节能减排目的;通过单一的变量泵组来实现转向、支撑杆和举升三者控制,有效节约成本,便于整车集成化设计。

在上述技术方案的基础上,本发明还可以做如下改进:

进一步的,所述变量泵组包括斜盘变量式的主油泵、负载敏感比例阀、斜盘驱动油缸和梭阀,所述主油泵出油口连接至所述集中控制阀供油,所述负载敏感比例阀设有油口P1、T1、A1和控制油口L1、LS,所述控制油口L1、LS分别连接所述主油泵的出油口和所述梭阀的出油口,所述梭阀的一个进油口通过电磁开关阀连接至所述主油泵的出油口,梭阀的另一个进油口与所述转向单元的回油口连接;所述油口T1连接至所述斜盘驱动油缸的无杆腔,油口A1连接油箱;所述斜盘驱动油缸的活塞杆端部与所述主油泵的斜盘一端连接,所述负载敏感比例阀通过比较所述主油泵出油口液压和梭阀的出油口液压控制液路P1T1开关比例,从而控制斜盘驱动油缸的活塞位置完成斜盘倾角调节,实时控制所述主油泵输出功率。

通过采用上述方案,第一种情况:当无需举升单元工作时,控制电磁开关阀断开,转向单元的回油口通过梭阀连接至控制油口LS,控制油口LS连接至主油泵出油口,负载敏感比例阀通过比较主油泵出油口液压和梭阀的出油口液压,从而控制液路P1T1的开关比例,实时调节输出功率,从而有效减少功率浪费,节能环保。具体工作过程如下:

当控制油口LS液压小于控制油口L1液压时,阀芯右移动,液路P1T1开启比例增大,斜盘驱动油缸的无杆腔进油活塞杆伸出,从而控制主油泵的斜盘逆时针旋转,主油泵输出功率降低以与负载匹配;

当控制油口LS液压大于控制油口L1液压时,阀芯左移动,液路P1T1开启比例降低,斜盘驱动油缸的无杆腔出油活塞杆收缩从而控制主油泵的斜盘顺时针旋转,主油泵输出功率提高以与负载匹配;

第二种情况:当需要举升单元工作时,控制电磁开关阀打开,此时梭阀的出油口(即控制油口LS)代表的是主油泵出油口和转向单元回油口两者中液压较大一方,而控制油口L1代表的是主油泵出油口液压,因此控制油口LS液压大于等于控制油口L1液压,同时负载敏感比例阀还预设有朝左推动阀芯的弹簧力,因此阀芯必定朝左移动,液路P1T1开启比例降低,斜盘驱动油缸的无杆腔出油活塞杆收缩从而控制主油泵的斜盘顺时针旋转,主油泵输出功率逐渐提高至最大值,主油泵全力输出变为定量泵,保证举升单元的正常工作,避免举升力不足导致的安全隐患。

进一步的,所述变量泵组还包括设置在所述负载敏感比例阀和所述斜盘驱动油缸之间的压力切断阀,所述压力切断阀设有控制油口L2和油口P2、T2、A2,所述控制油口L2和油口P2连接至所述主油泵的出油口,所述油口T2连接至所述斜盘驱动油缸的无杆腔,所述油口A2连接至所述负载敏感比例阀的油口T1,所述主油泵的出油口液压大于压力切断阀的弹簧预设压力时,压力切断阀阀芯移动开启液路P2T2,油液快速进入所述斜盘驱动油缸的无杆腔内,所述斜盘驱动油缸的活塞杆驱动斜盘旋转逐渐降低所述主油泵输出功率直至零。

通过采用上述方案,当主油泵的出油口液压大于压力切断阀的弹簧预设压力时,压力切断阀阀芯右移,液路P2T2开启,斜盘驱动油缸无杆腔快速进油,活塞伸出,从而控制主油泵的斜盘逆时针,主油泵的输出功率逐渐降低直至零,避免过高液压损坏液压系统,起到保护作用。

进一步的,所述转向单元包括转向器和转向油缸,所述转向器的进油口与所述供油口CF连接,转向器的出油口与油箱和所述变量泵组的控制油口连接,所述转向器的两个工作油口分别与所述转向油缸的无杆腔和有杆腔连接。

进一步的,所述转向油缸的两端均设有连通支路,所述连通支路两端均与所述转向油缸内部腔体连通,且连通支路上设有单向阀和可调节流阀,所述活塞处于端部位置时,转向油缸的无杆腔和有杆腔通过对应端的所述连通支路连通。

通过采用上述方案,当转向油缸的活塞运动到端部极限位置时,无杆腔和有杆腔之间通过连通支路实现连通,能够对活塞起到缓冲作用,避免撞缸损坏油缸,延长油缸使用寿命,增加系统稳定性,也避免系统液压冲击,使转向桥变形。

具体实现过程如下:当活塞在高压油作用下快速移动,快到油缸端盖处时系统压力超过单向阀预设压力,高压油通过连通支路到达活塞另一侧腔体,从而有效缓冲了压力冲击,保护了溢流阀,与系统溢流阀一起有效地保护了整车转向系统,有效地将系统冲击进行了内部消化,保护了车桥连接板。

进一步的,所述支撑控制阀为三位四通电磁阀,设有油口P3、T3、A3、B3,所述支撑控制阀中位时所述油口P3、T3连通,所述油口P3与所述供油口EF连接,所述油口T3与所述举升单元连接供油,所述油口A3、B3分别连接至所述双头油缸的两个油腔;所述支撑控制阀。

通过采用上述方案,当需要举升单元工作时,支撑控制阀首先处于中位,油液经过液路P3T3为举升单元供油;当举升单元工作到位后,控制支撑控制阀切换位置控制双头油缸动作,将支撑杆拉起支撑车架;当举升单元需要复位时,先控制支撑控制阀切换至另一位置,将支撑杆拉回,之后再控制举升单元复位。

进一步的,所述举升单元包括电磁举升阀和举升油缸,所述电磁举升阀为三位四通电磁阀,设有油口P4、T4、A4,所述电磁举升阀中位时所述油口P4、T4连通,所述油口P4与所述支撑控制阀连接,所述油口T4连接至油箱,所述油口A4与所述举升油缸连接实现进出油。

通过采用上述方案,举升油缸为单作用油缸,通过液路P4A4进油举升,复位时通过箱体自身重量压回举升油缸,油液经过液路A4T4回到油箱。

进一步的,所述举升单元还包括气控机构,所述气控机构包括限位阀和气控阀,所述限位阀安装在所述车架上,且限位阀的活塞杆端部设置在所述举升油缸的举升极限位置处,所述举升油缸举升到位时压缩所述活塞杆控制所述限位阀断开,所述电磁举升阀设有气路控制口L3和L4,分别对应开启和关闭电磁举升阀,所述气控阀设有气口P5、T5、A5、B5,所述气口P5连接气源,所述气口T5用于排气,所述气口A5经过所述限位阀连接至所述气路控制口L3,所述气口B5连接至所述气路控制口L4。

通过采用上述方案,通过气控阀来控制气口A5和B5的出气,从而控制电磁举升阀的气路控制口L3、L4的气压,实现对电磁举升阀开关的控制,因此举升单元可以使用气控和电控两种方式,保证其稳定性;当举升油缸举升到极限位置时压缩限位阀的活塞杆,从而控制气路A3L3断开,因此电磁举升阀断开,举升油缸停止进油,避免举升油缸发生过量举升现象,提高油缸寿命和结构稳定性。

与现有技术相比,本发明的有益效果是:

1、本发明在车箱举升时,通过双头油缸控制第一拉线和第二拉线动作实现支撑杆的举升,对车箱进行支撑,即使举升油缸出现故障车箱也会被支撑杆撑起,有效避免安全隐患;

2、本发明设有限位阀,当举升油缸举升至极限位置时,能够推动限位阀的活塞杆,从而断开举升油缸的进油,避免举升油缸发生过量举升现象,提高油缸寿命和结构稳定性;

3、本发明变量泵组的控制油口通过接受变量泵组的出油口、转向单元的回油口的液压信号来实现输出功率的控制,从而能够根据转向实际功率来调节泵输出功率,达到节能减排目的;通过单一的变量泵组来实现转向、支撑杆和举升三者控制,有效节约成本,便于整车集成化设计;

4、本发明当不需要举升动作时,负载敏感比例阀能够通过比较主油泵出油口液压和转向单元回油口液压,控制液路P1T1的开关比例,实时调节输出功率,从而有效减少功率浪费,节能环保;当需要举升动作时,负载敏感比例阀能够快速控制主油泵最大功率输出,满足举升动作需求,保证举升单元的正常工作,避免举升力不足导致的安全隐患;

5、本发明举升动作可以通过电控和气控两种方式,保证举升控制稳定性。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

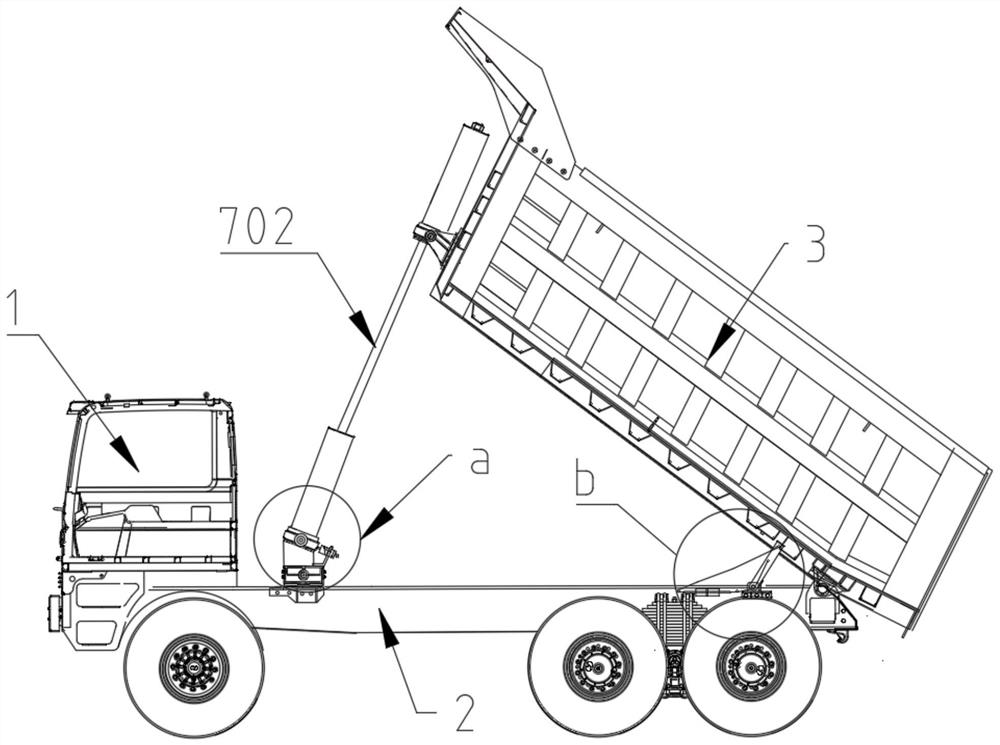

图1是本发明的实施例的重型自卸车的结构示意图。

图2是图1中a的局部放大示意图。

图3是图1中b的局部放大示意图。

图4是本发明的实施例的重型自卸车的液压控制系统图。

图5是图4中集中控制阀的系统结构示意图。

图6是图4中变量泵组的系统结构示意图。

图7是图4中支撑单元的系统结构示意图。

图8是图4中举升单元的系统结构示意图。

图9是图4中转向油缸的系统结构示意图。

图中所示:

1、车头;

2、车架;

3、车箱;

4、变量泵组;401、主油泵;402、负载敏感比例阀;403、斜盘驱动油缸;404、梭阀;405、压力切断阀;406、电磁开关阀;407、斜盘;

5、转向单元;501、转向器;502、转向油缸;503、连通支路;504、单向阀;505、可调节流阀;

6、支撑单元;601、支撑控制阀;602、双头油缸;603、支撑杆;604、第一控制杆;605、第二控制杆;606、导向杆;607、第一拉线;608、第二拉线;

7、举升单元;701、电磁举升阀;702、举升油缸;703、限位阀;704、气控阀;

8、集中控制阀。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

如图1至图9所示,本实施例提供了一种带举升保护的节能重型自卸车以及其控制系统。

如图1至图3所示,带举升保护的节能重型自卸车包括车头1、车架2以及设置在车架2上的车箱3,车箱3远离车头1一端底部与车架2铰接,车架2靠近车头1一端顶面设有用于举升车箱3的举升油缸702,车架2远离车头1一端顶面设有用于支撑车箱3的支撑杆603,支撑杆603底端与车架2铰接,支撑杆603侧面顶部、中部和底部分别设有第一控制杆604、第二控制杆605和导向杆606,车架2内设有用于控制支撑杆603旋转的双头油缸602,双头油缸602远离支撑杆603一侧的输出端与第一控制杆604间设有第一拉线607,双头油缸602靠近支撑杆603一侧输出端连接有第二拉线608,第二拉线608经过导向杆606与第二控制杆605连接。

在车箱3举升时,通过双头油缸602控制第一拉线607和第二拉线608动作,实现支撑杆603的举升,对车箱3进行支撑,即使举升油缸702出现故障车箱3也会被支撑杆603撑起,有效避免安全隐患。

车架2上安装有用于控制举升油缸702进油的限位阀703,限位阀703固定在举升油缸702的安装端旁,且限位阀703的活塞杆端部设置在举升油缸702的举升极限位置处。当举升油缸702举升至极限位置时,能够推动限位阀703的活塞杆,从而断开举升油缸702的进油,避免举升油缸702发生过量举升现象,提高油缸寿命和结构稳定性。

如图4至图9所示,本实施例重型矿用重型自卸车的控制系统包括变量泵组4、集中控制阀8、转向单元5、支撑单元6和举升单元7,变量泵组4为集中控制阀8供油,且变量泵组4内设有用于控制输出功率的控制油口;集中控制阀8设有进油口、供油口CF和供油口EF,供油口CF连接至转向单元5供油,供油口EF连接至支撑单元6;支撑单元6包括支撑控制阀601和双头油缸602,支撑控制阀601的进油口与供油口EF连接,且支撑控制阀601用于为双头油缸602和举升单元7供油;其中,变量泵组4的控制油口接收变量泵组4的出油口和转向单元5的回油口的液压信号控制变量泵的输出功率。

变量泵组4的控制油口通过接受变量泵组4的出油口、转向单元5的回油口的液压信号来实现输出功率的控制,从而能够根据转向实际功率来调节泵输出功率,达到节能减排目的;通过单一的变量泵组4来实现转向、支撑杆603和举升三者控制,有效节约成本,便于整车集成化设计。

变量泵组4包括斜盘变量式的主油泵401、负载敏感比例阀402、斜盘驱动油缸403和梭阀404,主油泵401出油口连接至集中控制阀8供油,负载敏感比例阀402设有油口P1、T1、A1和控制油口L1、LS,控制油口L1、LS分别连接主油泵401的出油口和梭阀404的出油口,梭阀404的一个进油口通过电磁开关阀406连接至主油泵401的出油口,梭阀404的另一个进油口与转向单元5的回油口连接;油口T1连接至斜盘驱动油缸403的无杆腔,油口A1连接油箱;斜盘驱动油缸403的活塞杆端部与主油泵401的斜盘407一端连接,负载敏感比例阀402通过比较主油泵401出油口液压和梭阀404的出油口液压控制液路P1T1开关比例,从而控制斜盘驱动油缸403的活塞位置完成斜盘407倾角调节,实时控制主油泵401输出功率。

第一种情况:当无需举升单元7工作时,控制电磁开关阀406断开,转向单元5的回油口通过梭阀404连接至控制油口LS,控制油口L1连接至主油泵401出油口,负载敏感比例阀402通过比较主油泵401出油口液压和梭阀404的出油口液压,从而控制液路P1T1的开关比例,实时调节输出功率,从而有效减少功率浪费,节能环保。具体工作过程如下:

当控制油口LS液压小于控制油口L1液压时,阀芯右移动,液路P1T1开启比例增大,斜盘驱动油缸403的无杆腔进油活塞杆伸出,从而控制主油泵401的斜盘逆时针旋转,主油泵401输出功率降低以与负载匹配;

当控制油口LS液压大于控制油口L1液压时,阀芯左移动,液路P1T1开启比例降低,斜盘驱动油缸403的无杆腔出油活塞杆收缩从而控制主油泵401的斜盘顺时针旋转,主油泵401输出功率提高以与负载匹配;

第二种情况:当需要举升单元7工作时,控制电磁开关阀406打开,此时梭阀404的出油口(即控制油口LS)代表的是主油泵401出油口和转向单元5回油口两者中液压较大一方,而控制油口L1代表的是主油泵401出油口液压,因此控制油口LS液压大于等于控制油口L1液压,同时负载敏感比例阀402还预设有朝左推动阀芯的弹簧力,因此阀芯必定朝左移动,液路P1T1开启比例降低,斜盘驱动油缸403的无杆腔出油活塞杆收缩从而控制主油泵401的斜盘顺时针旋转,主油泵401输出功率逐渐提高至最大值,主油泵401全力输出变为定量泵,保证举升单元7的正常工作,避免举升力不足导致的安全隐患。

变量泵组4还包括设置在负载敏感比例阀402和斜盘驱动油缸403之间的压力切断阀405,压力切断阀405设有控制油口L2和油口P2、T2、A2,控制油口L2和油口P2连接至主油泵401的出油口,油口T2连接至斜盘驱动油缸403的无杆腔,油口A2连接至负载敏感比例阀402的油口T1,主油泵401的出油口液压大于压力切断阀405的弹簧预设压力时,压力切断阀405阀芯移动开启液路P2T2,油液快速进入斜盘驱动油缸403的无杆腔内,斜盘驱动油缸403的活塞杆驱动斜盘旋转逐渐降低主油泵401输出功率直至零。

当主油泵401的出油口液压大于压力切断阀405的弹簧预设压力时,压力切断阀405阀芯右移,液路P2T2开启,斜盘驱动油缸403无杆腔快速进油,活塞伸出,从而控制主油泵401的斜盘逆时针,主油泵401的输出功率逐渐降低直至零,避免过高液压损坏液压系统,起到保护作用。

转向单元5包括转向器501和转向油缸502,转向器501的液压控制结构为现有技术,转向器501的进油口与供油口CF连接,转向器501的出油口与油箱和变量泵组4的控制油口连接,转向器501的两个工作油口分别与转向油缸502的无杆腔和有杆腔连接。

转向油缸502的两端均设有连通支路503,连通支路503两端均与转向油缸502内部腔体连通,且连通支路503上设有单向阀504和可调节流阀505,活塞处于端部位置时,转向油缸502的无杆腔和有杆腔通过对应端的连通支路503连通。

当转向油缸502的活塞运动到端部极限位置时,无杆腔和有杆腔之间通过连通支路503实现连通,能够对活塞起到缓冲作用,避免撞缸损坏油缸,延长油缸使用寿命,增加系统稳定性,也避免系统液压冲击,使转向桥变形。

具体实现过程如下:当活塞在高压油作用下快速移动,快到油缸端盖处时系统压力超过单向阀504预设压力,高压油通过连通支路到达活塞另一侧腔体,从而有效缓冲了压力冲击,保护了溢流阀,与系统溢流阀一起有效地保护了整车转向系统,有效地将系统冲击进行了内部消化,保护了车桥连接板。

支撑控制阀601为三位四通电磁阀,设有油口P3、T3、A3、B3,支撑控制阀601中位时油口P3、T3连通,油口P3与供油口EF连接,油口T3与举升单元7连接供油,油口A3、B3分别连接至双头油缸602的两个油腔;支撑控制阀601。

当需要举升单元7工作时,支撑控制阀601首先处于中位,油液经过液路P3T3为举升单元7供油;当举升单元7工作到位后,控制支撑控制阀601切换位置控制双头油缸602动作,将支撑杆603拉起支撑车架2;当举升单元7需要复位时,先控制支撑控制阀601切换至另一位置,将支撑杆603拉回,之后再控制举升单元7复位。

举升单元7包括电磁举升阀701和举升油缸702,电磁举升阀701为三位四通电磁阀,设有油口P4、T4、A4,电磁举升阀701中位时油口P4、T4连通,油口P4与支撑控制阀601连接,油口T4连接至油箱,油口A4与举升油缸702连接实现进出油。

举升油缸702为单作用油缸,通过液路P4A4进油举升,复位时通过箱体自身重量压回举升油缸702,油液经过液路A4T4回到油箱。

举升单元7还包括气控机构,气控机构包括限位阀703和气控阀704,限位阀703安装在车架2上,且限位阀703的活塞杆端部设置在举升油缸702的举升极限位置处,举升油缸702举升到位时压缩活塞杆控制限位阀703断开,电磁举升阀701设有气路控制口L3和L4,分别对应开启和关闭电磁举升阀701,气控阀704设有气口P5、T5、A5、B5,气口P5连接气源,气口T5用于排气,气口A5经过限位阀703连接至气路控制口L3,气口B5连接至气路控制口L4。

通过气控阀704来控制气口A5和B5的出气,从而控制电磁举升阀701的气路控制口L3、L4的气压,实现对电磁举升阀701开关的控制,因此举升单元7可以使用气控和电控两种方式,保证其稳定性;当举升油缸702举升到极限位置时压缩限位阀703的活塞杆,从而控制气路A3L3断开,因此电磁举升阀701断开,举升油缸702停止进油,避免举升油缸702发生过量举升现象,提高油缸寿命和结构稳定性。

本实施例在车箱3举升时,通过双头油缸602控制第一拉线607和第二拉线608动作实现支撑杆603的举升,对车箱3进行支撑,即使举升油缸702出现故障车箱3也会被支撑杆603撑起,有效避免安全隐患;

本实施例设有限位阀703,当举升油缸702举升至极限位置时,能够推动限位阀703的活塞杆,从而断开举升油缸702的进油,避免举升油缸702发生过量举升现象,提高油缸寿命和结构稳定性;

本实施例变量泵组4的控制油口通过接受变量泵组4的出油口、转向单元5的回油口的液压信号来实现输出功率的控制,从而能够根据转向实际功率来调节泵输出功率,达到节能减排目的;通过单一的变量泵组4来实现转向、支撑杆603和举升三者控制,有效节约成本,便于整车集成化设计;

本实施例当不需要举升动作时,负载敏感比例阀402能够通过比较主油泵401出油口液压和转向单元5回油口液压,控制液路P1T1的开关比例,实时调节输出功率,从而有效减少功率浪费,节能环保;当需要举升动作时,负载敏感比例阀402能够快速控制主油泵401最大功率输出,满足举升动作需求,保证举升单元7的正常工作,避免举升力不足导致的安全隐患;

本实施例举升动作可以通过电控和气控两种方式,保证举升控制稳定性。

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种带举升保护的节能重型自卸车及其液压控制系统

- 一种带举升保护的节能重型自卸车及其液压控制系统