二次电池及其制造方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及二次电池及其制造方法。

背景技术

在电动汽车(EV)、混合动力电动汽车(HEV、PHEV)等的驱动用电源中使用碱性二次电池、非水电解质二次电池等二次电池。

在这些二次电池中,由具有开口的有底筒状的外装体和将该开口封闭的封口板构成电池壳体。电解质和包含有正极板、负极板以及隔膜的电极体共同收纳于电池壳体内。在封口板安装有正极端子及负极端子。正极端子借助正极集电体与正极板电连接,负极端子借助负极集电体与负极板电连接。

作为这样的二次电池,提出了具有卷绕电极体的二次电池,该卷绕电极体呈扁平状,通过将具有多个正极极耳的带状的正极板和具有多个负极极耳的带状的负极板隔着带状的隔膜卷绕而形成(下述专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开2016-115409号公报

发明内容

二次电池具有扁平状的卷绕电极体,该卷绕电极体包括具有多个极耳的电极板,在该二次电池中,设于电极板的多个极耳的间隔不均匀,隔开不同的间隔地设置极耳。在制造分别隔开不同的间隔地设有多个极耳的带状的电极板的情况下,有可能在电极板原板的切断工序的过程中产生不良情况,而不知道电极体中的成为电极板的卷绕起始端部的部分的位置。在这样的情况下,有可能致使生产率下降,在有些情况下,可能产生很多电极板的废弃损失。

本发明的一个目的在于提供一种生产率高的二次电池。

本发明的一个技术方案的二次电池包括:

具有多个第1电极极耳的带状的第1电极板、

具有多个第2电极极耳的带状的第2电极板、

将所述第1电极板和所述第2电极板隔着带状的隔膜卷绕而形成的扁平状的卷绕电极体、以及

集电体,所述多个第1电极极耳以层叠起来的状态与该集电体连接,

在该二次电池中,

在所述多个第1电极极耳中的一部分第1电极极耳形成有识别部。

利用上述的结构,即使在切断第1电极原板的工序的过程中产生不良情况而不知道卷绕电极体中的成为第1电极板的卷绕起始端部的部分的位置的情况下,也能够基于设于极耳的识别部,来确定卷绕电极体中的第1电极板的卷绕起始端部。由此,能够有效地抑制生产率的下降。

优选为,在所述第1电极板的长度方向上,形成有所述识别部的所述第1电极极耳配置于距所述第1电极板的卷绕起始端部的距离大于距所述第1电极板的卷绕结束端部的距离的位置。

优选为,所述识别部是形成于所述第1电极极耳的缺口、开口或标记。

优选为,所述识别部是形成于所述第1电极极耳的开口或缺口,

所述开口或缺口的边缘部处的所述第1电极极耳的厚度大于较所述第1电极极耳的所述边缘部靠所述第1电极极耳的中央侧的位置处的所述第1电极极耳的厚度。

优选为,所述识别部形成于层叠起来的所述多个第1电极极耳中的位于所述第1电极极耳的层叠方向上的最外面的所述第1电极极耳。

优选为,在所述第1电极极耳的层叠方向上配置于层叠起来的所述多个第1电极极耳的最外面且是与所述集电体侧相反的一侧的最外面的所述第1电极极耳形成有所述识别部。

优选为,该二次电池具有所述多个第1电极极耳和所述集电体接合的接合部,

在所述第1电极极耳的突出方向上,在较所述接合部靠所述第1电极极耳的顶端侧的位置形成有所述识别部。

本发明的一个技术方案的二次电池的制造方法中的二次电池包括:

具有多个第1电极极耳的带状的第1电极板、

具有多个第2电极极耳的带状的第2电极板、

将所述第1电极板和所述第2电极板隔着带状的隔膜卷绕而形成的扁平状的卷绕电极体、以及

集电体,所述多个第1电极极耳以层叠起来的状态与该集电体连接,

在该二次电池的制造方法中,具有:

原板制作工序,在该工序中,制作具有多个第1电极极耳的第1电极原板,并且在多个第1电极极耳中的一部分第1电极极耳形成识别部;

电极板制作工序,在该工序中,在所述原板制作工序后,切断所述第1电极原板,制作第1电极板;以及

连接工序,在该工序中,将所述多个第1电极极耳层叠并连接于集电体。

利用上述的结构,即使在切断第1电极原板的工序的过程中产生不良情况而不知道卷绕电极体中的成为第1电极板的卷绕起始端部的部分的位置的情况下,也能够基于设于极耳的识别部,来确定卷绕电极体中的第1电极板的卷绕起始端部。由此,能够有效地抑制生产率的下降。

优选为,所述识别部是形成于第1电极极耳的开口或缺口,

在所述连接工序中,利用超声波接合将所述多个第1电极极耳和所述集电体接合从而形成接合部,

所述识别部配置于较所述接合部靠所述第1电极极耳的顶端侧的位置。

优选为,在所述连接工序中,利用砧座和焊头将所述多个第1电极极耳和所述集电体夹住,通过使所述焊头在所述第1电极极耳的宽度方向上振动来进行超声波接合。

利用本发明,能够提供一种生产率高的二次电池。

附图说明

图1是实施方式的二次电池的立体图。

图2是沿着图1中的II-II线的剖视图。

图3的(a)是正极原板的俯视图。图3的(b)是形成极耳后的正极原板的俯视图。图3的(c)是最终正极原板的俯视图。图3的(d)是正极板的俯视图。

图4的(a)是负极原板的俯视图。图4的(b)是形成极耳后的负极原板的俯视图。图4的(c)是最终负极原板的俯视图。图4的(d)是负极板的俯视图。

图5是实施方式的卷绕电极体的俯视图。

图6是表示将正极极耳组连接于第2正极集电体,将负极极耳组连接于第2负极集电体的状态的图。

图7是正极极耳组和第2正极集电体的接合部附近的俯视图。

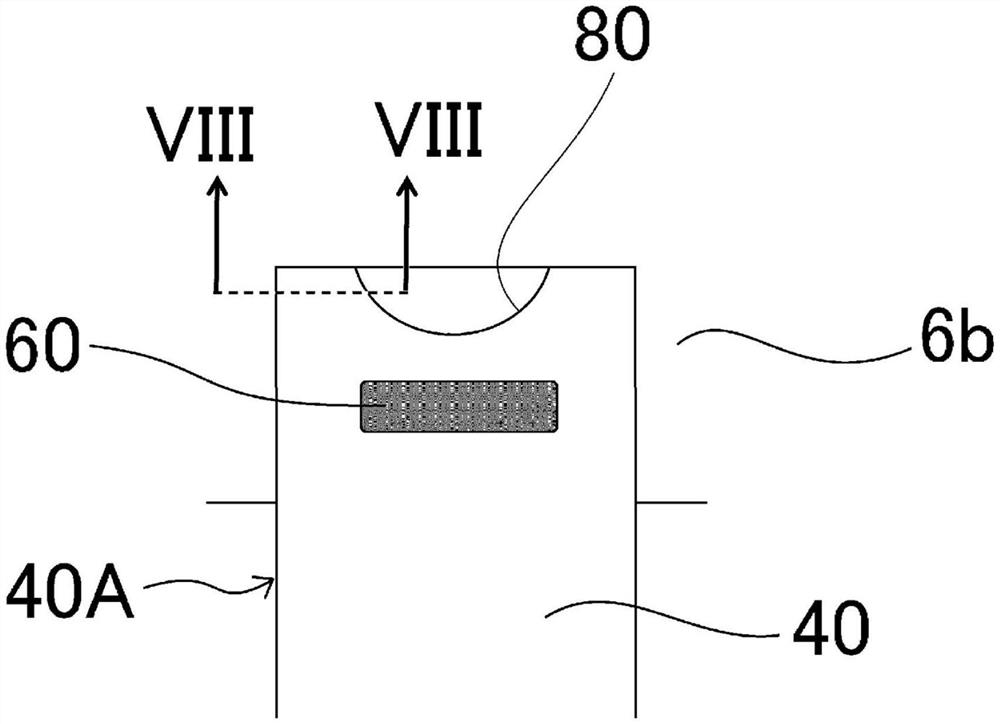

图8是图7的VIII-VIII剖面的剖视图。

图9是表示安装第1正极集电体及第1负极集电体后的封口板的电极体侧的面的图。

图10是表示将第2正极集电体安装于第1正极集电体,将第2负极集电体安装于第1负极集电体后的封口板的电极体侧的面的图。

具体实施方式

在以下说明作为实施方式的二次电池的方形二次电池20的结构。此外,本发明不限定于以下的实施方式。

如图1及图2所示的那样,方形二次电池20具有电池壳体100,该电池壳体100包含具有开口的有底方筒状的方形外装体1和将方形外装体1的开口封闭的封口板2。方形外装体1及封口板2分别优选为金属制。在方形外装体1内,收纳有电解质及包含正极板和负极板的卷绕电极体3。

在卷绕电极体3的封口板2侧的端部设有包含多个正极极耳40的正极极耳组40A和包含多个负极极耳50的负极极耳组50A。正极极耳组40A借助第2正极集电体6b及第1正极集电体6a与正极端子7电连接。负极极耳组50A借助第2负极集电体8b及第1负极集电体8a与负极端子9电连接。

第1正极集电体6a、第2正极集电体6b以及正极端子7优选为金属制,更优选为铝或铝合金制。在正极端子7与封口板2之间配置有树脂制的外部侧绝缘构件10。在第1正极集电体6a及第2正极集电体6b与封口板2之间配置有树脂制的内部侧绝缘构件11。

第1负极集电体8a、第2负极集电体8b以及负极端子9优选为金属制,更优选为铜或铜合金制。另外,负极端子9优选为具有由铝或铝合金形成的部分和由铜或铜合金形成的部分。在这种情况下,优选为使由铜或铜合金形成的部分与第1负极集电体8a连接,使由铝或铝合金形成的部分较封口板2向外部侧突出。在负极端子9和封口板2之间配置有树脂制的外部侧绝缘构件12。在第1负极集电体8a及第2负极集电体8b与封口板2之间配置有树脂制的内部侧绝缘构件13。

在卷绕电极体3和方形外装体1之间配置有由树脂制的树脂片形成的电极体保持件14。电极体保持件14优选为,通过将树脂制的绝缘片弯折成形为袋状或箱状而成。在封口板2设有电解液注液孔15,电解液注液孔15由密封构件16密封。在封口板2处设有在电池壳体100内的压力达到预定值以上时断裂从而将电池壳体100内的气体向电池壳体100外排出的气体排出阀17。

接下来详细说明方形二次电池20的制造方法及各结构。

[正极板]

首先说明正极板的制造方法。

[正极活性物质合剂层浆料的制作]

将作为正极活性物质的锂镍钴锰复合氧化物、作为粘合材料的聚偏氟乙烯(PVdF)、作为导电材料的碳材料以及作为分散介质的N-甲基-2-吡咯烷酮(NMP)以锂镍钴锰复合氧化物:PVdF:碳材料的质量比为97.5:1:1.5的比例混炼来制作正极活性物质合剂层浆料。

[正极保护层浆料的制作]

将氧化铝粉末、作为导电材料的碳材料、作为粘合材料的聚偏氟乙烯(PVdF)以及作为分散介质的N-甲基-2-吡咯烷酮(NMP)以氧化铝粉末:碳材料:PVdF的质量比为83:3:14的比例混炼来制作保护层浆料。

[正极活性物质合剂层及正极保护层的形成]

利用金属型涂料机将以上述的方法制作的正极活性物质合剂层浆料及正极保护层浆料涂敷于作为正极芯体的厚度15μm的铝箔的两面。此时,正极活性物质合剂层浆料涂敷于正极芯体的宽度方向的中央。另外,在涂敷正极活性物质合剂层浆料的区域的宽度方向的两端涂敷正极保护层浆料。

对涂敷了正极活性物质合剂层浆料及正极保护层浆料的正极芯体进行干燥,去除在正极活性物质合剂层浆料及正极保护层浆料中含有的NMP。由此形成正极活性物质合剂层及正极保护层。在这之后,使之经过一对压辊之间,由此压缩正极活性物质合剂层来形成正极原板400。

图3的(a)是以上述的方法制作的正极原板400的俯视图。在带状的正极芯体4a的两面沿着正极芯体4a的长度方向形成有正极活性物质合剂层4b。在正极芯体4a,在形成有正极活性物质合剂层4b的区域的宽度方向的两端部附近形成有正极保护层4c。而且,在正极原板400的宽度方向的两端部沿着正极原板400的长度方向形成有正极芯体暴露部4e。此外,正极活性物质合剂层4b的厚度优选为较正极保护层4c的厚度大。

[极耳的形成]

图3的(b)是形成极耳后的正极原板401的俯视图。通过将正极原板400的正极芯体暴露部4e切断成预定形状来制作形成极耳后的正极原板401。正极原板400的切断能够利用激光等能量射线的照射、模具或切割器等来进行。在形成极耳后的正极原板401,在形成极耳后的正极原板401的宽度方向的两端形成有多个正极极耳40。此外,正极极耳40由正极芯体暴露部4e形成。如图3的(b)所示的那样,能够在正极极耳40的根部以及形成极耳后的正极原板401的端部的形成于相邻的正极极耳40彼此之间的部分保留正极保护层4c地切断正极原板400。此外,正极保护层4c不是必须的结构,也能够省略。另外,也可以切断形成有正极活性物质合剂层4b的部分,在形成极耳后的正极原板401的端部的形成于相邻的正极极耳40彼此之间的部分不保留正极保护层4c。此外,优选为利用能量射线的照射来切断正极原板400,从而形成正极极耳40。

在多个正极极耳40中的一部分正极极耳40形成有识别部80。在方形二次电池20中,识别部80是形成于正极极耳40的外周缘的缺口部。优选为在形成正极极耳40时设置该识别部80。但是也可以在形成正极极耳40后,在正极极耳40形成识别部80。

图3的(c)是最终正极原板402的俯视图。沿着形成极耳后的正极原板401的长度方向将形成极耳后的正极原板401在宽度方向的中央部处切断。由此,形成宽度方向的大小为正极板4的大小的最终正极原板402。即,最终正极原板402是在长度方向上按正极板4的长度切断之前的状态。

图3的(d)是正极板4的俯视图。通过将最终正极原板402切断为预定长度来形成正极板4。此时,优选为以形成于一部分正极极耳40的识别部80为基点,在距识别部80预定距离的位置处切断最终正极原板402。

此外,为了进一步提升生产率,优选为在后述的卷绕电极体的制作工序中切断最终正极原板402。即,优选为一边将卷绕电极体卷绕,一边将成为卷绕结束端部(在下一个正极板4中为卷绕起始端部)的部分切断,或者在卷绕后,将成为卷绕结束端部(在下一个正极板4中为卷绕起始端部)的部分切断。

在此,能够想到因局部的不良等而去除最终正极原板402的一部分。这种情况下,在去除了最终正极原板402的一部分后,确定成为正极板4的卷绕起始端部的部分(最终正极原板402的切断部)时,通过读取设于正极极耳40的识别部80,能够确定成为正极板4的卷绕起始端部的部分,能够有效地抑制生产率的下降。

为了制成更高输出的二次电池,优选为在卷绕电极体3中,在正极板4的各层都设置正极极耳40。即,优选为正极板4的层叠数和正极极耳40的层叠数相同或大致相同。因而,如图3的(d)所示的那样,在正极板4中存在正极极耳40彼此间隔开较近的距离(D1)配置的部分和正极极耳40彼此间隔开较远的距离(D2)配置的部分。而且,在卷绕电极体3中,正极板4的卷绕直径自卷绕中心朝向外侧变大。因此,在层叠了正极极耳40的情况下,为了使各正极极耳40的位置对齐,优选设定为距离D1及距离D2自正极板4的卷绕起始端部朝向卷绕结束端部分别逐渐变大。此外,对于后述的负极极耳50也相同。

优选为,自设有识别部80的正极极耳40的位置至正极板4的卷绕结束端部(切断部)的距离更近。在读取识别部80后至正极板4的卷绕结束端部(切断部)的距离较大的情况下,在基于自形成有识别部80的正极极耳40配置至正极板4的卷绕结束端部(切断部)之前的正极极耳40的数量、距离来确定正极板4的卷绕结束端部(切断部)而切断最终正极原板402的情况下,难以确保正极板4的长度的精度。

因此,优选为,在正极板4的长度方向上,形成有识别部80的正极极耳40配置于距正极板4的卷绕起始端部的距离大于距正极板4的卷绕结束端部的距离的位置。

另外,更优选为,在位于距正极板4的卷绕结束端部最近的位置的正极极耳40设有识别部80。

或者,更优选为,在位于距正极板4的卷绕结束端部最近的位置的正极极耳40和位于距正极板4的卷绕结束端部第二近的位置的正极极耳中的至少一个正极极耳40设有识别部80。

此外,也可以在位于距正极板4的卷绕结束端部最近的位置的正极极耳40和位于距正极板4的卷绕结束端部第二近的位置的正极极耳分别设置识别部80。

此外,对于设于后述的负极极耳50的识别部81也相同。

一个正极板4具有多个正极极耳40。只在该多个正极极耳40之中的一部分正极极耳40设置识别部80。即,不在全部的正极极耳40设置识别部80。

[负极板]

接下来说明负极板的制造方法。

[负极活性物质合剂层浆料的制作]

将作为负极活性物质的石墨、作为粘合材料的丁苯橡胶(SBR)及羧甲基纤维素(CMC)以及作为分散介质的水以石墨:SBR:CMC的质量比为98:1:1的比例混炼来制作负极活性物质合剂层浆料。

[负极活性物质合剂层的形成]

利用金属型涂料机将以上述的方法制作的负极活性物质合剂层浆料涂敷于作为负极芯体的厚度8μm的铜箔的两面。

对涂敷了负极活性物质合剂层浆料的负极芯体进行干燥,去除负极活性物质合剂层浆料中的水。由此形成负极活性物质合剂层。在这之后,使之经过一对压辊之间,由此压缩负极活性物质合剂层来形成负极原板500。

图4的(a)是以上述的方法制作的负极原板500的俯视图。在带状的负极芯体5a的两面沿着负极芯体5a的长度方向形成有负极活性物质合剂层5b。而且,在负极原板500的宽度方向的两端部沿着负极原板500的长度方向形成有负极芯体暴露部5c。

[极耳的形成]

图4的(b)是形成极耳后的负极原板501的俯视图。通过将形成极耳后的负极原板501的负极芯体暴露部5c切断成预定形状来制作形成极耳后的负极原板501。负极原板500的切断能够利用激光等能量射线的照射、模具或切割器等来进行。在形成极耳后的负极原板501中,在形成极耳后的负极原板501的宽度方向的两端形成有多个负极极耳50。此外,负极极耳50由负极芯体暴露部5c形成。此外,优选为利用能量射线的照射来切断负极原板500,从而形成负极极耳50。

在多个负极极耳50中的一部分负极极耳50形成有识别部81。在方形二次电池20中,识别部81是形成于负极极耳50的外周缘的缺口部。优选为在形成负极极耳50时设置该识别部81。但是也可以在形成负极极耳50后,在负极极耳50形成识别部81。

图4的(c)是最终负极原板502的俯视图。沿着形成极耳后的负极原板501的长度方向将形成极耳后的负极原板501在宽度方向的中央部处切断。由此,形成宽度方向的大小为负极板5的大小的最终负极原板502。即,最终负极原板502是在长度方向上按负极板5的长度切断之前的状态。

图4的(d)是负极板5的俯视图。通过将最终负极原板502切断为预定长度来形成负极板5。此时,优选为以形成于一部分负极极耳50的识别部81为基点,在距识别部81预定距离的位置处切断最终负极原板502。

此外,为了进一步提升生产率,优选为在后述的卷绕电极体的制作工序中切断最终负极原板502。即,优选为一边将卷绕电极体卷绕,一边将成为卷绕结束端部的部分切断,或者在卷绕后,将成为卷绕结束端部的部分切断。

在此,能够想到因局部的不良等而去除最终负极原板502的一部分。在这种情况下,在去除了最终负极原板502的一部分后,确定成为负极板5的卷绕起始端部的部分(最终负极原板502的切断部)时,通过读取设置于负极极耳50的识别部81,能够确定成为负极板5的卷绕起始端部的部分,能够有效地抑制生产率的下降。

一个负极板5具有多个负极极耳50。只在该多个负极极耳50之中的一部分负极极耳50设置识别部81。即,不在全部的负极极耳50设置识别部81。

[卷绕电极体的制作]

将以上述的方法制作的正极板4以及负极板5隔着带状的隔膜卷绕来制造扁平状的卷绕电极体3。此外,优选为如上述,将最终正极原板402的一端和最终负极原板502的一端向卷绕机供给,在卷绕中或卷绕后,在预定位置处切断最终正极原板402和最终负极原板502。图5是卷绕电极体3的俯视图。在卷绕电极体3中,在卷绕轴线的延伸方向的一个端部设有包含多个正极极耳40的正极极耳组40A和包含多个负极极耳50的负极极耳组50A。

对于卷绕电极体3,在正极极耳组40A中,在位于正极极耳40的层叠方向上的最外面的正极极耳40形成有识别部80。因此,在正极极耳组40A中,能够较容易地确认识别部80位于哪个部分。

对于卷绕电极体3,在负极极耳组50A中,在位于负极极耳50的层叠方向上的最外面的负极极耳50形成有识别部81。因此,在负极极耳组50A中,能够较容易地确认识别部81位于哪个部分。

识别部80优选为在正极板4的长度方向上形成于距成为卷绕电极体3的状态的卷绕起始端部的距离大于距卷绕结束端部的距离的位置。另外,识别部81优选为在负极板5的长度方向上形成于距成为卷绕电极体3的状态的卷绕起始端部的距离大于距卷绕结束端部的距离的位置。

在卷绕电极体3中,正极板4的层叠数为N1(层)时,层叠的正极极耳40的个数优选为0.8×N1以上,更优选为0.9×N1以上。

在卷绕电极体3中,负极板5的层叠数为N2(层)时,层叠的负极极耳50的个数优选为0.8×N2以上,更优选为0.9×N2以上。

[集电体和极耳的连接]

如图6所示的那样,将两个卷绕电极体3的正极极耳组40A与第2正极集电体6b连接,并且将两个卷绕电极体3的负极极耳组50A与第2负极集电体8b连接。正极极耳组40A与第2正极集电体6b接合从而形成接合部60。负极极耳组50A与第2负极集电体8b接合从而形成接合部61。作为接合方法,能够使用超声波焊接(超声波接合)、电阻焊接、激光焊接等。

在第2正极集电体6b形成有薄壁部6c,薄壁部6c内形成有集电体开口6d。在该薄壁部6c,第2正极集电体6b与第1正极集电体6a接合。第2正极集电体6b在与封口板2的电解液注液孔15相对的位置形成有集电体通孔6e。

在第2负极集电体8b形成有薄壁部8c,薄壁部8c内形成有集电体开口8d。在该薄壁部8c,第2负极集电体8b与第1负极集电体8a接合。

图7是图6中的正极极耳组40A和第2正极集电体6b的接合部附近的俯视图。在包含有层叠起来的多个正极极耳40的正极极耳组40A中,在位于层叠方向上的最外面的正极极耳40形成有识别部80。因此,能够可靠地防止识别部80配置在形成接合部60的位置。特别是通过在位于正极极耳40的层叠方向上的最外面且是与第2正极集电体6b侧相反的一侧的最外面的正极极耳40形成有识别部80,能够更加可靠地防止识别部80配置在形成接合部60的位置。由此,能够有效地抑制正极极耳组40A和第2正极集电体6b的接合部60的强度产生偏差,因此成为可靠性更高的二次电池。

此外,即使是在位于正极极耳40的层叠方向上的第2正极集电体6b侧的最外面的正极极耳40形成有识别部80的情况下,在将正极极耳组40A配置于第2正极集电体6b上之前,也能够确认识别部80的位置。

在正极极耳组40A中,将多个正极极耳40无偏移地层叠是困难的。因此,在位于正极极耳40的层叠方向上的中央部的正极极耳40设有识别部80的情况下,准确地把握识别部80的位置是困难的。因此,在有些情况下,有可能在形成有识别部80的部分形成接合部60,而使正极极耳组40A和第2正极集电体6b的连接部的可靠性下降。为了解决这样的问题,优选为在正极极耳组40A中,在位于正极极耳40的层叠方向上的最外面的正极极耳40设置有识别部80。进一步优选为在正极极耳组40A中,在位于与第2正极集电体6b侧相反的一侧的最外面的正极极耳40设置有识别部80。

正极极耳40的形成识别部80的位置优选为在正极极耳40的自正极板4的主体部(形成有正极活性物质合剂层4b的区域)突出的突出方向上设于较接合部60靠正极极耳40的顶端侧的位置。由此,将正极极耳组40A和第2正极集电体6b接合时,即使正极极耳40以识别部80为基点发生破损、损伤,也能够防止自正极板4的主体部向第2正极集电体6b的导电性的下降。在正极极耳组40A中,在位于层叠方向上的中央部的正极极耳40设置识别部80的情况也能得到这样的效果。

在对正极极耳组40A和第2正极集电体6b进行超声波焊接的情况下,利用砧座和焊头将正极极耳组40A和第2正极集电体6b夹住,通过使焊头振动来进行超声波焊接。在这种情况下,优选为使焊头在正极极耳40的宽度方向(图7中为左右方向)上振动。在这样的情况下,通过使识别部80形成于较要成为接合部60的部分靠正极极耳40的顶端侧(图7中为上端侧)的位置,从而能够有效地抑制正极极耳40的损伤、破损。即,能够有效地抑制因超声波焊接时的振动而导致正极极耳40破损、损伤。

图8是图7中的VIII-VIII剖面的正极极耳40的剖视图。在设于正极极耳40的作为识别部80的缺口的边缘部形成有厚度较正极极耳40的中央部的厚度大的厚壁部4x。通过形成有该厚壁部4x,能够有效地防止正极极耳40以识别部80为基点破损、损伤。厚壁部4x的厚度优选为正极极耳40的中央部的厚度的1.1倍以上,更优选为1.2倍以上。

此外,针对正极极耳组40A进行了说明的结构及其效果对于负极极耳组50A也是相同的。另外,对识别部是缺口的情况进行了说明,但是识别部是开口的情况也相同。此外,在考虑到生产率、可靠性的情况下,识别部较开口优选为缺口。

[向封口板安装各部件]

图9是表示安装了各部件的封口板2的电池内部侧的面的图。向封口板2安装各部件通过如下那样进行。

在封口板2的正极端子插入孔2a的周围的电池外面侧配置外部侧绝缘构件10。在封口板2的正极端子插入孔2a的周围的电池内面侧配置内部侧绝缘构件11及第1正极集电体6a。之后,将正极端子7自电池外部侧向外部侧绝缘构件10的通孔、封口板2的正极端子插入孔2a、内部侧绝缘构件11的通孔以及第1正极集电体6a的通孔插入,并将正极端子7的顶端嵌塞于第1正极集电体6a上。由此,正极端子7及第1正极集电体6a固定于封口板2。此外,优选为对正极端子7的被嵌塞的部分与第1正极集电体6a进行焊接。

在封口板2的负极端子插入孔2b的周围的电池外面侧配置外部侧绝缘构件12。在封口板2的负极端子插入孔2b的周围的电池内面侧配置内部侧绝缘构件13及第1负极集电体8a。之后,将负极端子9自电池外部侧向外部侧绝缘构件12的通孔、封口板2的负极端子插入孔2b、内部侧绝缘构件13的通孔以及第1负极集电体8a的通孔插入,并将负极端子9的顶端嵌塞于第1负极集电体8a上。由此,将负极端子9及第1负极集电体8a固定于封口板2。此外,优选为对负极端子9的被嵌塞的部分与第1负极集电体8a进行焊接。

在内部侧绝缘构件11的与设于封口板2的电解液注液孔15相对的部分设有注液开口11a。另外,在注液开口11a的边缘部设有筒状部11b。

[第1集电体和第2集电体的连接]

图10是表示将第2正极集电体6b安装于第1正极集电体6a,将第2负极集电体8b安装于第1负极集电体8a后的封口板2的电池内部侧的面的图。

将连接有正极极耳组40A的第2正极集电体6b以其一部分与第1正极集电体6a重叠的方式配置于内部侧绝缘构件11上。之后,对薄壁部6c进行激光照射,使第2正极集电体6b与第1正极集电体6a接合。由此形成接合部62。另外,将连接有负极极耳组50A的第2负极集电体8b以其一部分与第1负极集电体8a重叠的方式配置于内部侧绝缘构件13上。之后,对薄壁部8c进行激光照射,使第2负极集电体8b与第1负极集电体8a接合。由此形成接合部63。

[二次电池的制作]

以使图10中的一个卷绕电极体3的上表面与另一个卷绕电极体3的上表面直接或隔着其他的构件相接触的方式使两个正极极耳组40A及两个负极极耳组50A弯曲。由此,将两个卷绕电极体3集成为一个。然后,将两个卷绕电极体3配置于成形为箱状或袋状的由绝缘片形成的电极体保持件14内。

一个正极极耳组40A和另一个正极极耳组40A成为分别向不同的方向弯曲的状态。另外,一个负极极耳组50A和另一个负极极耳组50A成为分别向不同的方向弯曲的状态。

将由电极体保持件14包围的两个卷绕电极体3插入方形外装体1。之后,将封口板2与方形外装体1焊接,利用封口板2将方形外装体1的开口封闭。之后,经由设于封口板2的电解液注液孔15向方形外装体1内注入电解液。在这之后,利用抽芯铆钉等密封构件16来密封电解液注液孔15。由此完成方形二次电池20。

<其他>

在上述实施方式中,示出了在电池壳体内配置两个卷绕电极体的例子,但是卷绕电极体亦可以是一个,亦可以是三个以上。

在上述的实施方式中,示出了在正极极耳及负极极耳这两者均设置识别部的例子,但是也能够仅在任一者设置识别部。

在上述的实施方式中,示出了正极集电体及负极集电体分别由两个部件构成的例子,但是也可以是,正极集电体及负极集电体分别由一个部件构成。在正极集电体和负极集电体分别为一个部件的情况下,优选为,分别在正极集电体和负极集电体连接正极极耳组和负极极耳组后,分别将正极集电体和负极集电体与安装于封口板的正极端子和负极端子连接。此外,也能够在正极板和正极端子之间的导电路径设置电流切断机构。

在上述的实施方式中,作为识别部,示出了在极耳设有缺口的例子,但是不限定于此。识别部也可以是形成于极耳的开口。另外,作为识别部,也可以在极耳形成标记。作为标记的形成方法,能够使用印字、涂料的涂敷、激光打标等。也能够使带等其他的部件与极耳连接来形成识别部。

还能够想到,对于多个极耳中的一部分极耳,设置未形成缺口、开口等的极耳,将未形成缺口、开口等的部分作为识别部。但是,这样的情况下,有可能设置识别部的极耳的数量变多从而导致生产率下降,因此不太优选此方案。

关于正极板、负极板、隔膜以及电解质等,能够使用公知的材料。

20、方形二次电池;1、方形外装体;2、封口板;2a、正极端子插入孔;2b、负极端子插入孔;100、电池壳体;3、卷绕电极体;4、正极板;4a、正极芯体;4b、正极活性物质合剂层;4c、正极保护层;4e、正极芯体暴露部;4x、厚壁部;40、正极极耳;40A正极极耳组;400、正极原板;401、形成极耳后的正极原板;402、最终正极原板;5、负极板;5a、负极芯体;5b、负极活性物质合剂层;5c、负极芯体暴露部;50、负极极耳;50A、负极极耳组;500、负极原板;501、形成极耳后的负极原板;502、最终负极原板;6a、第1正极集电体;6b、第2正极集电体;6c、薄壁部;6d、集电体开口;6e、集电体通孔;7、正极端子;8a、第1负极集电体;8b、第2负极集电体;8c、薄壁部;8d、集电体开口;9、负极端子;10、外部侧绝缘构件;11、内部侧绝缘构件;11a、注液开口;11b、筒状部;12、外部侧绝缘构件;13、内部侧绝缘构件;14、电极体保持件;15、电解液注液孔;16、密封构件;17、气体排出阀;60、61、62、63、接合部;80、81、识别部。

- 非水电解质二次电池用正极活性物质、非水电解质二次电池用正极活性物质的制造方法、非水电解质二次电池用正极、非水电解质二次电池、非水电解质二次电池的制造方法和非水电解质二次电池的使用方法

- 非水电解质二次电池用负极活性物质的制造方法、非水电解质二次电池的制造方法、非水电解质二次电池用负极的制造方法以及非水电解质二次电池