用于通过卷对卷工艺制造氧化还原液流电池系统的方法和系统

文献发布时间:2023-06-19 10:46:31

相关申请的交叉引用

本申请要求2018年8月10日提交的名称为“用于通过卷对卷工艺制造氧化还原液流电池系统的方法和系统”的美国临时申请No.62/717,633的优先权。出于所有目的通过引用的方式并入以上列出的申请的全部内容。

技术领域

本说明书总体上涉及用于氧化还原液流电池系统的方法和系统。

背景技术

氧化还原液流电池由于独立地缩放功率和容量的能力而适合于网格规模的存储应用以及适合于进行数千个循环的充电和放电,与常规电池技术相比性能损失减少。氧化还原液流电池系统的功率模块包括在电池单元中在负极和正极之间设置的隔离件。隔离件配置成将在负极处发生的反应与在包含电解液的电池单元的电极隔室内的正极处发生的反应隔开。更具体地,隔离件可以充当在隔室的正极部分中的电解液与在隔室的负极部分中的电解液混合的障碍。

隔离件可以是可渗透膜,其允许离子从电极隔室的正极侧穿过膜到负极侧进行交换,反之亦然。此外,隔离件可适于允许一些离子物质通过,同时选择性地阻止其他离子的交换。穿过隔离件的离子电荷载流子的流动可提供在电池单元的正极侧和负极侧的电解液之间的电荷平衡,并抑制电极经由电解液的短路。

电池隔离件可以由聚合物形成,该聚合物作为涂覆有离聚物层的基材。离聚物层阻碍特定离子穿过隔离件的流动,从而保持电池的效率。离聚物也可以是主要包含电中性重复单元的聚合物,其中,一部分的离子化单元键合到聚合物主链上。由于其结构,该离聚物可以具有适合与氧化还原液流电池中的电解液相互作用的独特物理性能。

发明内容

然而,本发明的发明人已经认识到上述系统的问题。在一个示例中,从市场营销角度看,与在氧化还原液流电池系统中使用涂覆有离聚物的隔离膜相关的成本可能是过高的。由于电池堆叠中电池部件的重复实施,涂覆有离聚物的隔离膜可占氧化还原液流电池功率模块总成本的25%以上。为了增加氧化还原液流电池的商业可行性,可能期望涂覆有离聚物的隔离膜的成本更低的替代物。

在一个示例中,上述问题可以通过一种用于制造氧化还原液流电池的方法来解决,该方法包括:组合并处理隔离膜的化学成分;由组合的化学成分形成片材;将肋成型在片材的的表面上,和用交联的聚合物网络渗透片材。

以此方式,可以以较低的成本和较短的持续时间来制造氧化还原液流电池系统。由低成本微孔膜形成并功能化有交联的聚合物凝胶的隔离膜可以经由卷对卷(R2R)压延工艺制造,该压延工艺可以使隔离膜以高产量具有成本效益的方式生产。该隔离膜的性能可以相当于或好于包括离聚物涂层的隔离膜,并且由于压延R2R生产方法,可以另外与负极间隔件集成,用以控制与氧化还原液流电池的负极相关的电解液流动通道。从而排除了负极间隔件的独立制造,并且进一步提高了制造产量。

应该理解,提供以上概要是为了以简化的形式介绍在具体实施方式中进一步描述的概念的选择。这并不意味着确定所要求保护的主题的关键或必要特征,所要求保护的主题的范围由具体实施方式之后的权利要求唯一地限定。此外,要求保护的主题不限于解决以上或在本发明的任何部分中指出的任何缺点的实施方式。

附图说明

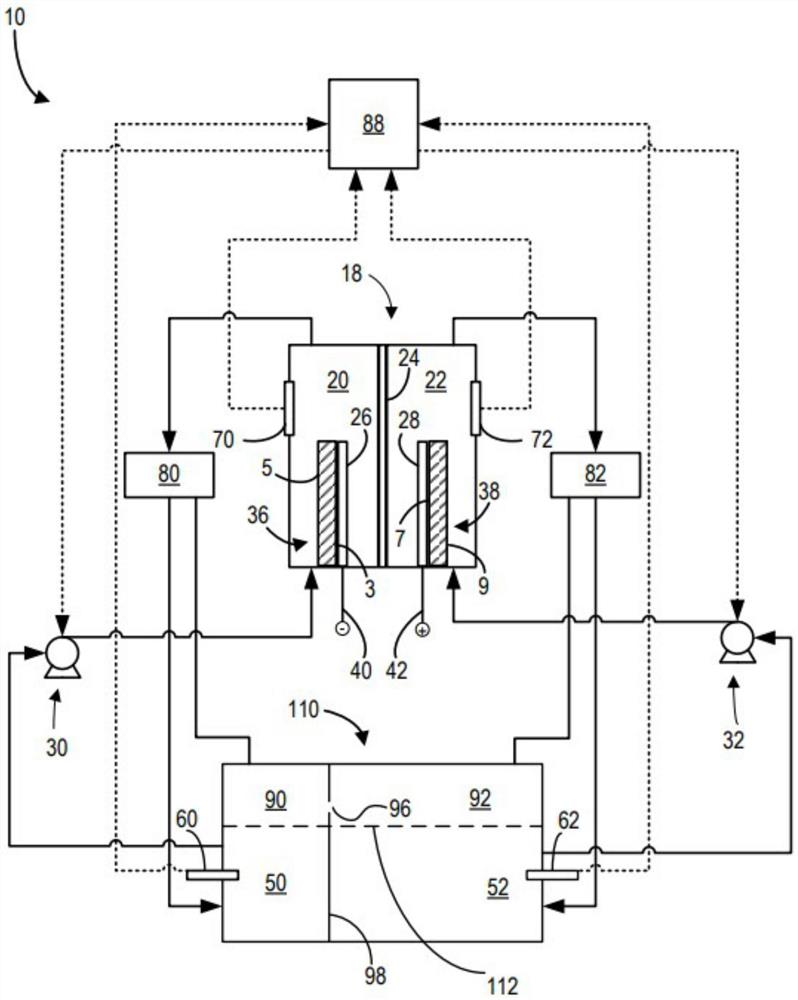

图1示出了示例性氧化还原液流电池系统的示意图,该氧化还原液流电池系统包括双极板和隔离膜。

图2示出了用于制造用于氧化还原液流电池系统的双极板的卷对卷工艺的第一示例的流程图。

图3示出了用于制造用于氧化还原液流电池系统的双极板的卷对卷工艺的第二示例的流程图。

图4示出了通过成型方法与卷对卷工艺制造双极板的生产成本进行比较的预示图。

图5示出了用于制造双极板的方法的第一示例。

图6示出了用于制造双极板的方法的第二示例。

图7示出了卷对卷系统的示例的示意图。

图8示出了可以交联以在隔离膜的孔中形成聚合物的单体的示例。

图9示出了可以成型到隔离膜中以控制隔离膜和负极之间的间距的肋的示例。

图10示出了用于制造具有集成的间隔件的隔离膜的压延工艺的示例的示意图。

图11示出了用于通过压延工艺制造具有成型肋的隔离膜的方法的示例。

图12示出了氧化还原液流电池的功率模块的示例。

图12近似按比例示出。

具体实施方式

以下描述涉及用于制造氧化还原液流电池的双极板的系统和方法。在图1中示出氧化还原液流电池,其具有集成的多腔室槽,多腔室槽具有分开的正极电解液腔室和负极电解液腔室。电解液腔室可以接合至一个或多个电池单元,每个单元包括负极和正极。正极电解液和负极电解液可以在一个或多个电池单元中的每一个中通过双极板隔开。在一个或多个电池单元的每一个中,正极电解液和负极电解液也可以通过隔离膜分开,该隔离膜选择性地允许离子穿过隔离膜输送,以保持电池单元之间的电荷平衡。在图2的第一流程图中示出了通过卷对卷工艺制造复合双极板的一系列步骤。在图3的第二流程图中示出了用于制造双极板的替代的卷对卷工艺。图2和图3的卷对卷工艺可减少与原材料和加工时间相关的成本。图4中示出了描绘了制造双极板的单位成本与所生产的双极板的数量的预示图。该图包括表示通过例如压缩成型的批量法制造双极板的曲线以及其上方的表示通过卷对卷工艺制造双极板的曲线,用以提供估算的费用差异。图5和图6示出了用于卷对卷生产双极板的方法的示例,其分别对应于图2和3中描述的工艺,由于在配置有辊和一系列加工步骤的系统上进行,其从材料的输入卷开始,到组装产品的输出卷结束。图7中示出了可用于制造双极板的卷对卷系统的示例的示意图。

隔离膜可以由多种组分形成,包括具有官能团的交联聚合物,当该交联聚合物被集成到隔离膜的基础结构的孔中时,该官能团提供离子选择性。在图8中示出可以允许选择性离子输送的交联聚合物的官能团的示例。除了隔开正极电解液和负极电解液并控制其间的离子的流动之外,隔离膜还可适配有影响隔离膜和负极之间的间距以及负极电解液与负极的相互作用的几何形状。例如,如图9所示,隔离膜可以在隔离膜的一侧成型有与负极电解液接触的多个肋,从而沿着负极的表面引导流动并且疏导在氧化还原液流电池系统的操作期间形成的氢气气泡远离电极表面。具有成型肋的隔离膜的制造可以通过卷对卷压延工艺来实现。在图10的示意图中示出了可用于生产隔离膜的压延系统的示例。在图11中示出了通过卷对卷压延工艺制造具有集成的交联聚合物和成型肋的隔离膜的方法的示例,其可以允许具有高产量和增加的电池性能的隔离膜的有成本效益的制造。氧化还原液流电池系统可包括功率模块,该功率模块包含双极板、负极间隔件、正极和负极、隔离膜以及正极电解液和负极电解液作为重复单元。在图12中示出了功率模块的示例。

图2、3、7、10和12示出了具有各个部件的相对定位的示例配置。如果示出为彼此直接接触或直接接合,则至少在一个示例中,这样的元件可以分别被称为直接接触或直接接合。类似地,至少在一个示例中,示出为彼此紧邻或彼此相邻的元件可以分别彼此紧邻或彼此相邻。作为示例,彼此共面接触地放置的部件可以被称为共面接触。作为另一示例,在至少一个示例中,彼此间隔开而其间仅具有间隔而没有其他部件的元件可以被这样称呼。作为又一示例,彼此上方/下方、彼此相对的侧面或彼此的左侧/右侧所示的元件可以相对于彼此这样称呼。进一步,如图中所示,在至少一个示例中,最上层的元件或元件的点可称为部件的“顶部”,而最下层的元件或元件的点可称为部件的“底部”。如本文所使用的,顶部/底部、上部/下部、上方/下方可以相对于附图的竖轴,并且用于描述附图中的元件相对于彼此的定位。这样,在一个示例中,在其他元件上方示出的元件竖向地定位在其他元件的上方。作为又一个示例,在附图内描绘的元件的形状可以被称为具有那些形状(例如,例如环形、笔直、平面、弧形、圆形、倒角、成角度等)。进一步,在至少一个示例中,示出为彼此相交的元件可以被称为相交元件或彼此相交。更进一步,在一个示例中,在另一元件内示出的或在另一元件外示出的元件可以被这样称呼。

混合氧化还原液流电池是这样的氧化还原液流电池,其特征在于一种或多种电活性材料作为固体层沉积在电极上。混合氧化还原液流电池可例如包括在整个电池充电期间经由电化学反应作为固体镀覆到基底上的化学品。在电池放电期间,镀覆物质可经由电化学反应离子化,从而变得可溶于电解液中。在混合电池系统中,氧化还原电池的充电容量(例如,最大储能量)会受到电池充电期间镀覆金属的量的限制,并且会相应地取决于镀覆系统的效率以及对于镀层可用的体积以及可用的表面积。

如图1所示,在氧化还原液流电池系统10中,负极26可称为镀覆电极,而正极28可以被称为氧化还原电极。电池单元18的镀覆侧(例如,负极隔室20)内的负极电解液可以称为镀覆电解液,并且电池单元18的氧化还原侧(例如,正极隔室22)中的正极电解液可称为氧化还原电解液。

阳极是指电活性材料失去电子的电极,而阴极是电活性材料获得电子的电极。在电池充电期间,正极电解液在负极26处获得电子;因此,负极26是电化学反应的阴极。在放电期间,正极电解液会失去电子;因此负极26是反应的阳极。替代地,在放电期间,负极电解液和负极可分别称为电化学反应的阳极液和阳极,而正极电解液和正极可分别称为电化学反应的阴极液和阴极。相对,在充电期间,负极电解液和负极可分别称为电化学反应的阴极液和阴极,而正极电解液和正极可分别称为电化学反应的阳极液和阳极。为了简单起见,在本文中使用术语正和负用于表示氧化还原电池液流系统中的电极、电解液和电极隔室。

混合氧化还原液流电池的一个示例是全铁氧化还原液流电池(IFB),其中电解液包含铁盐形式的铁离子(例如FeCl

如上所讨论的,在全铁氧化还原液流电池中使用的负极电解液可以提供足够量的Fe

与利用非再生电解液的其他电池类型相比,IFB提供向其电解液充电和再充电的能力。通过经由端子40和42跨越电极施加电流来实现充电。负极26可以经由端子40至电压源的负极侧,使得电子可以经由正极传递至负极电解液(例如,由于Fe

可以保持放电,同时Fe

在IFB中,根据IFB系统的充电状态,正极电解液包括亚铁离子、三价铁离子、三价铁配合物或其任何组合,而负极电解液包括亚铁离子或亚铁配合物。如前所述,在负极电解液和正极电解液中都利用铁离子可以在电池单元的两侧利用相同的电解物质,从而可以减少电解液的交叉污染并可以提高IFB系统的效率,与其他氧化还原液流电池系统相比,导致较少的电解液更换。

IFB中的效率损失可能由穿过隔离膜24(例如,离子交换膜屏障,微孔膜等)的电解液混合引起。例如,通过三价铁离子浓度梯度和穿过隔离膜的电泳力可以将正极电解液中的三价铁离子朝向负极电解液驱动。随后,铁离子穿过膜屏障并穿越到达负极隔室20可导致库仑效率损失。从低pH氧化还原侧(例如,酸性更大的正极隔室22)到高pH镀覆侧(例如,酸性较低的负极隔室20)的铁离子穿越可导致Fe(OH)

由H

IFB电解液(例如,FeCl

继续参考图1,示出了氧化还原液流电池系统10的示意图。氧化还原液流电池系统10可以包括流体连接至多腔室电解液储槽110的氧化还原液流电池单元18。氧化还原液流电池单元18通常可以包括负极隔室20、隔离膜24和正极隔室22。隔离膜24可以包括电绝缘的离子传导屏障,其防止正极电解液和负极电解液的大量混合,同时允许特定离子从中传导通过。例如,隔离膜24可包括离子交换膜和/或微孔膜。

在一些示例中,隔离膜24可以包括用作隔离膜24的微孔骨架的基膜材料。基膜可以是为隔离膜24提供机械强度的超高分子量聚乙烯(UHMWPE)。二氧化硅可以沉淀到UHMWPE上以提供孔隙率和吸湿性。隔离膜24还可包括凝胶,当将其在溶液中施加到膜上时,凝胶可在膜的孔内聚合并交联以形成树脂。来自交联的聚合物凝胶(CPG)的所得树脂可以适于通过离子交换机制穿过膜选择性地传输离子。此外,隔离膜24可配置成具有肋,该肋成型到隔离膜24的与负极电解液接触的表面中。可以使用肋来代替负极间隔件,该负极间隔件限定隔离膜24与负极26之间的距离以及负极电解液在负极26上的流型。结合图8至12,在下文进一步提供了合成方案、CPG的官能团的特征、和肋的几何形状的描述。

负极隔室20可包括负极26以及包括电活性材料的负极电解液。正极隔室22可以包括正极28以及包括电活性材料的正极电解液。在一些示例中,多个氧化还原液流电池单元18可以串联或并联组合以在氧化还原液流电池系统中生成更高的电压或电流。在图1中进一步示出的是负极电解液泵30和正极电解液泵32,两者均用于泵送电解液溶液通过液流电池系统10。电解液存储在电池单元外部的一个或多个槽中,并经由负极电解液泵30和正极电解液泵32分别泵送通过电池的负极隔室20侧和正极隔室22侧。

氧化还原液流电池系统10还可以包括第一双极板36和第二双极板38,第一双极板36和第二双极板38分别沿着负极26和正极28的面向后方的一侧(例如,与面向隔离膜24的一侧相对的一侧)定位。第一双极板36可以与负极26接触,第二双极板38可以与正极28接触。然而,在其他示例中,双极板可以被布置为邻近电极但与电极间隔开。由于双极板36、38的材料的导电特性,IFB电解液可被第一和第二双极板36和38输送到负极26和正极28处的反应位点。电解液流动也可由负极电解液泵30和正极电解液泵32辅助,从而促进通过氧化还原液流电池单元18的强制对流。通过强制对流以及第一双极板36和第二双极板38的存在的组合,反应的电化学物质也可以被引导远离反应位点。

第一双极板36和第二双极板38可各自包括电绝缘部件以及导电部件,该电绝缘部件有助于减少在电解液中生成的分流电流。导电部件允许双极板36、38电连接氧化还原液流电池单元的堆叠中的单元。此外,单元堆叠中的每个双极板可具有正极侧和负极侧,并且在一些示例中,可在正极侧上适配有用于正极电解液的流动通道以及在负极侧上适配有用于负极电解液的流动通道。例如,单元堆叠可以包括多于一个的图1所示的氧化还原液流电池单元18,该多于一个的氧化还原液流电池单元线性堆叠。在这种配置中,氧化还原液流电池单元18的第一双极板36可以被布置为具有面对负极26的后侧的负极侧3和第一双极板36的正极侧5,该正极侧与负极侧相对且面向位于氧化还原液流电池单元18的左侧的相邻的氧化还原液流电池单元(未示出)的正极的后侧。类似地,具有面向正极28的后侧的正极侧7的第二双极板38可以具有面向另一个相邻的氧化还原液流电池单元(未示出)的负极的后侧的负极侧9,该相邻的电池单元定位于氧化还原液流电池单元18的右侧。

单元堆叠内的多个双极板可以电连接以提供沿着单元堆叠的连续导电路径,其将从每个单元产生的电流引导到布置在单元堆叠的端部的集流体。氧化还原液流电池单元18中的第一双极板36和第二双极板38可以具有多种附加作用,其中包括支撑单元堆叠结构、将正极电解液和负极电解液隔开、以及通过减少IFB电解液中的分流电流的形成而增加氧化还原液流电池系统10的性能。参考图2至图7,下文进一步描述可形成双极板的材料和制造方法的细节。

如图1所示,氧化还原液流电池单元18还可以包括负极电池端子40和正极电池端子42。当向电池端子40和42施加充电电流时,正极电解液在正极28处被氧化(失去一个或多个电子),负极电解液在负极26处被还原(获得一个或多个电子)。在电池放电期间,在电极上发生逆向氧化还原反应。换句话说,正极电解液在正极28处被还原(获得一个或多个电子),并且负极电解液在负极26处被氧化(失去一个或多个电子)。通过在正极隔室22和负极隔室20中的电化学氧化还原反应保持了跨越电池的电位差,并且在保持反应的同时可以引起通过导体的电流。氧化还原电池存储的能量的量受用于放电的电解液中可用的电活性材料的量的限制,这取决于电解液的总量和电活性材料的溶解度。

液流电池系统10还可包括集成的多腔室电解液储槽110。多腔室储槽110可以由隔离壁98分开。隔离壁98可以在储槽内创建多个腔室,使得正极电解液和负极电解液可以包含在单个槽中。负极电解液腔室50保持包括电活性材料的负极电解液,并且正极电解液腔室52保持包括电活性材料的正极电解液。隔离壁98可以定位在多腔室储槽110内,以在负极电解液腔室50和正极电解液腔室52之间产生所需的体积比。在一个示例中,隔离壁98可以被定位成根据负极氧化还原反应和正极氧化还原反应之间的化学计量比来设定负极电解液腔室和正极电解液腔室的体积比。该图进一步示出了储槽110的填充高度112,其可以指示每个槽隔室中的液位。该图还示出了位于负极电解液腔室50的填充高度112上方的气体顶部空间90和位于正极电解液腔室52的填充高度112上方的气体顶部空间92。气体顶部空间92可用于存储通过氧化还原液流电池的操作(例如,由于质子还原和腐蚀副反应)生成的氢气,并与从氧化还原液流电池单元18返回的电解液一起输送到多腔室储槽110。氢气可以在气体-液体界面(例如,填充高度112)处自发地在多腔室储槽110内分离,从而排除了具有额外的气-液分离器作为氧化还原液流电池系统的一部分。一旦与电解液分离,氢气可以填充气体顶部空间90和92。这样,所存储的氢气可以帮助从多腔室储槽100中清除其他气体,从而用作惰性气体遮盖物以减少电解物质的氧化,这可以帮助减少氧化还原液流电池的容量损失。以这种方式,利用集成的多腔室储槽110可以摒弃常规的氧化还原液流电池系统常见的隔开的负极电解液储槽和正极电解液储槽、氢气储槽和气-液分离器,从而简化了系统,降低了系统的物理占用空间,并降低系统成本。

图1还示出了溢流孔96,该溢流孔96在气体顶部空间90和92之间的隔离壁98中形成开口,并且提供了使两个腔室之间的气体压力均衡的工具。溢流孔96可以定位成高于填充高度112的阈值高度。溢流孔96还使得在电池混合的情况下能够自平衡每个正极电解液腔室和负极电解液腔室中的电解液。在全铁氧化还原液流电池系统的情况下,负极隔室20和正极隔室22中使用相同的电解液(Fe

尽管未在图1中示出,集成的多腔室电解液储槽110可还包括一个或多个加热器,该一个或多个加热器热耦合至负极电解液腔室50和正极电解液腔室52中的每一个。在替代示例中,负极电解液腔室和正极电解液腔室中的仅一个可包括一个或多个加热器。在仅正极电解液腔室52包括一个或多个加热器的情况下,通过将在功率模块的电池单元处生成的热传递到负极电解液,可以加热负极电解液。以此方式,功率模块的电池单元可以加热并促进负极电解液的温度调节。一个或多个加热器可以由控制器88致动以独立地或一起调节负极电解液腔室50和正极电解液腔室52的温度。例如,响应于电解液温度降低到低于阈值温度,控制器以增加提供给一个或多个加热器的功率,使得到电解液的热通量增加。电解液温度可以由安装在多腔室电解液储槽110处的一个或多个温度传感器(包括传感器60和62)指示。作为示例,一个或多个加热器可以包括盘管式加热器或浸没在电解液中的其他浸没式加热器或表面罩式加热器,其通过负极电解液腔室和正极电解液腔室的壁传导热量以加热其中的流体。在不脱离本发明的范围的情况下,可以采用其他已知类型的槽加热器。此外,响应于液位降低到低于固体填充阈值水平,控制器88可以停用负极电解液腔室50和正极电解液腔室52中的一个或多个加热器。换句话说,仅响应于液体水平增加到高于固体填充阈值水平,控制器88才可激活负极电解液腔室50和正极电解液腔室52中的一个或多个加热器。以这种方式,可以避免在正极电解液腔室和/或负极电解液腔室内没有足够液体的情况下启用一个或多个加热器,从而降低了过热或烧坏加热器的风险。

此外,可以从现场水化系统(未示出)向负极电解液腔室50和正极电解液腔室52中的每一个提供一个或多个入口连接。以这种方式,现场水化系统可以促进氧化还原液流电池系统在终端使用位置处的调试,包括系统的安装、填充和水化。此外,在将氧化还原液流电池系统在终端使用位置调试之前,在将系统交付给终端使用位置之前,在与终端使用位置不同的电池制造设施处可以进行干式组装氧化还原液流电池系统而无需对系统进行填充和水化。在一个示例中,终端使用位置可以对应于其中氧化还原液流电池系统10将被安装并用于现场能量存储的位置。换句话说,可以期望,一旦在终端使用位置安装并水化后,氧化还原液流电池系统10的位置变得固定,且氧化还原液流电池系统10不再被视为便携式干燥系统。因此,从氧化还原液流电池系统终端用户的角度来看,干燥便携式氧化还原液流电池系统10可以在现场交付,然后安装、水化和调试该氧化还原液流电池系统10。在水化之前,氧化还原液流电池系统10可以被称为干燥便携式系统,氧化还原液流电池系统10不含水或无水和湿电解液。一旦水化,则氧化还原液流电池系统10可以被称为润湿的非便携式系统,氧化还原液流电池系统10包括湿电解液。

在图1中进一步示出,通常在多腔室储槽110中存储的电解液溶液经由负极电解液泵30和正极电解液泵32被泵送通过整个液流电池系统10。存储在负极电解液腔室50中的电解液经由负极电解液泵30泵送通过负极隔室20侧,储存在正极电解液腔室52中的电解液经由正极电解液泵32泵送通过电池的正极隔室22侧。

在氧化还原液流电池系统10中,两个电解液再平衡反应器80和82可以分别在电池单元18的负极侧和正极侧与电解液的再循环流动路径串联或并联连接。一个或多个再平衡反应器可以与电池的负极侧和正极侧处的电解液的再循环流动路径串联连接,并且其他再平衡反应器可以并联连接用于冗余(例如,可以维修一个再平衡反应器而不中断电池和再平衡操作)和用于提高再平衡能力。在一个示例中,电解液再平衡反应器80和82可以分别放置在从正极隔室20和负极隔室22到正极电解液腔室50和负极电解液腔室52的回流路径中。如本文所述,电解液再平衡反应器80和82可用于再平衡由于副反应、离子混合等而在氧化还原液流电池系统中发生的电解液电荷失衡。在一示例中,电解液再平衡反应器80和82可包括滴流床反应器,其中氢气和电解液在填充床中的催化剂表面处接触以进行电解液再平衡反应。在其他示例中,再平衡反应器80和82可包括流通式反应器,其能够在没有填充催化剂床的情况下使氢气和电解液液体接触并进行再平衡反应。

在氧化还原液流电池系统10的操作期间,传感器和探针可以监控和控制电解液的化学性能,例如电解液的pH、浓度、电荷状态等。例如,如图1所示,传感器62和60可被定位成分别监控正极电解液腔室52和负极电解液腔室50处的正极电解液和负极电解液。在另一示例中,传感器62和60可各自包括一个或多个电解液液位传感器,以分别指示正极电解液腔室52和负极电解液腔室50中的电解液液位。作为另一示例,也如图1所示,传感器72和70可以分别监控正极隔室22和负极隔室20处的正极电解液和负极电解液。传感器可以定位于整个氧化还原液流电池系统10的其他位置,以监控电解液的化学性能和其他性能。例如,传感器可以定位在外部酸槽(未示出)中以监控外部酸槽的酸体积或pH,其中来自外部酸槽的酸经由外部泵(未示出)被供应至氧化还原液流电池10,以便减少电解液中沉淀的形成。可以安装额外的外部槽和传感器,用以向氧化还原液流电池系统10供应其他添加剂。例如,各种传感器(包括现场水化系统的温度传感器、电导率传感器和液位传感器)可以将信号传输至控制器88。此外,控制器88可以在氧化还原液流电池系统10的水化作用期间将信号发送到致动器,例如现场水化系统的阀门和泵。作为示例,传感器信息可以传输到控制器88,控制器88可以进而致动泵30和32以控制电解液流过电池单元18,或执行其他控制功能。以这种方式,控制器88可以响应于传感器和探针中的一个或组合。

氧化还原液流电池系统10还可包括氢气源。在一个示例中,氢气源可以包括单独的专用氢气储槽。在图1的示例中,氢气可以被存储在集成多腔室电解液储槽110中并且从集成多腔室电解液储槽110供应。集成多腔室电解液储槽110可以将额外的氢气供应到正极电解液腔室52和负极电解液腔室50。集成多腔室电解液储槽110可以交替地向电解液再平衡反应器80和82的入口供应额外的氢气。作为示例,质量流量计或其他流量控制装置(其可以由控制器88控制)可以调节来自集成多腔室电解液储槽110的氢气的流量。集成多腔室电解液储槽110可以补充氧化还原液流电池系统10中生成的氢气。例如,当在氧化还原液流电池系统10中检测到气体泄漏时或当在低的氢分压下还原反应速率太低时,氢气可以从集成多腔室电解液储槽110供应,以便再平衡正极电解液和负极电解液中电活性物质的电荷状态。作为示例,响应于测量的pH变化或响应于测量的电解质或电活性物质的电荷状态变化,控制器88可以从集成多腔室电解液储槽110供应氢气。例如,负极电解液腔室50或负极隔室20的pH的增加可指示,氢气正在从氧化还原液流电池系统10泄漏和/或在可用氢气分压下反应速率太慢,以及响应于pH的增加,控制器88可以增加从集成多腔室电解液储槽110到氧化还原液流电池系统10的氢气供应。作为另一个示例,响应于pH变化(其中pH增加超过第一阈值pH或减小超过第二阈值pH),控制器88可以从集成多腔室电解液储槽110供应氢气。在IFB的情况下,控制器88可以供应额外的氢气以增加三价铁离子的还原速率和质子的产生速率,从而降低正极电解液的pH。此外,通过从正极电解液到负极电解液跨越的三价铁离子的氢还原或通过在正极侧生成的由于质子浓度梯度和电泳力而跨越到达负极电解液的质子,可降低负极电解液的pH。以这种方式,负极电解液的pH可以保持在稳定的区域内,同时降低三价铁离子(从正极隔室越过)沉淀为Fe(OH)

IFB系统(例如图1的液流电池系统10)可包括功率模块,该功率模块适配有双极板,该双极板适配有集成的负极,其将在下文参考图2、3和5至7在下文进一步描述。负极间隔件(其限定负极和邻近的部件之间的间距并且减缓沿着负极的流动路径)可以定位在负极和邻近的部件之间。在一些示例中,如图9和10所示,负极间隔件可以直接成型到隔离膜(其将正极电解液与负极电解液隔开)的表面中。图12中示出了可以在氧化还原液流电池系统(例如图1的氧化还原液流电池系统10)中使用的功率模块1200的示例。提供一组指示y轴、x轴和z轴的参考轴1201。功率模块1200包括布置为功率模块1200内的层的一系列部件。这些层可以与y-x平面定位成共面并且沿着z轴堆叠。

压力板1202可以布置在功率模块1200的第一端1203和第二端1205处,该第一端和第二端提供限定功率模块1200边界的刚性端壁。压力板1202允许功率模块1200的层在压力板1202之间压在一起以将功率模块的部件密封在功率模块1200的内部1207内。图片框1204可以布置在压力板1202内侧,例如,紧靠功率模块1200的每个压力板的面向内部1207的一侧,图片框1204适于彼此接合以将流体密封在功率模块1200的内部1207内。

现在沿着从第一端1203到第二端1205的方向描述功率模块1200的元件。负极间隔件1206邻近于靠近第一端1203处的一个图片框布置,负极间隔件1206限定沿着负极的表面流体通道,其可以集成在双极板1208的面向负极间隔件1206的表面中。在一些示例中,负极间隔件1206可以作为沿着膜1214的表面的多个肋直接成型到隔离膜1214的表面中,该表面与负极共面接触并且在隔离膜1214的与正极416相对的一侧。

双极板1208可以是图1的第一双极板36或第二双极板38,并且在一个示例中,可使负极集成到与负极间隔件1206共面接触的双极板1208的表面中。双极板1208定位于负极间隔件1206之间并且被提供结构支撑的双极板框架板1210环绕。

正极1212布置在双极板1208的与负极间隔件1206相对的一侧的附近。由用于结构支撑的膜框架板1216环绕的隔离膜1214可朝向功率模块1200的第二端1205定位在正极1212的附近。上述部件(例如,负极间隔件1206,双极板1208,正极1212和隔离膜1214)可在功率模块内从第一端1203至第二端1205重复多次,从而形成电池堆叠。负极电解液可以被包含在布置在双极板1208的面向功率模块1200的第一端1203的一侧上的另一个隔离膜之间,负极电解液与负极间隔件1206和集成负极(例如,集成到双极板1208的表面中)两者均接触。正极电解液可以包含在双极板1208和隔离膜1214之间并与正极1212接触。

在功率模块内,双极板可以布置在负极和正极之间并且被配置为与负极电解液和正极电解液两者相互作用。隔离膜(例如图1的隔离膜24和图12的隔离膜1214),也可以被包括在电池堆叠中,类似地定位于正极和负极之间在正极和负极与双极板相对的侧上。双极板和隔离膜可以是IFB系统中的重复部件,其显著增加了系统成本。通过利用有成本效益的自动化工艺制造双极板和隔离膜,可以大幅降低生产费用。

在一个示例中,双极板可与负极和正极集成为可通过卷对卷(R2R)工艺制造的一体的连续结构。这样,双极板具有适合于根据上述方程式(1)进行铁镀覆的负极侧和与正极电解液接合以促进方程式(2)的反应的正极侧。将双极板与负极和正极一起并入结构中的制造可以简化IFB部件的生产并显著降低成本。另外,R2R工艺不涉及材料的固化,因此与成型方法相比减少了加工时间。此外,使用R2R工艺允许使用可商购获得的碳纤维作为基底来连续、大规模地生产双极板,可最优化该基底以实现与形成负极和正极的材料的结合。

在图7的示意图中示出了可用于制造双极板的R2R系统700的示例。提供了指示y轴、x轴和z轴的参考轴702。在一个示例中,y轴可以与竖向方向对齐,x轴可以与水平方向对齐,而z轴可以与侧向方向对齐。R2R系统700可以包括在R2R系统700的第一端703处的第一辊704和在R2R系统700的第二端705处的第二辊706,第一辊704和第二辊706间隔开并沿着水平方向对齐。第一辊704是柔性基底708的支撑,柔性基底708围绕第一辊704转动并且从第一辊704水平地延伸到第二辊706。基底708可以随着第一辊704和第二辊704顺时针旋转而移动,跨越从第一辊704到第二辊706的距离710,如箭头712指示的。随着基底708的行进,基底708从第一辊704展开并卷到第二辊706上。

当基底708行进经过距离710时,可以对基底708施加一系列工艺。例如,在第一步骤A,可以将材料714的成卷的板材展开并相对于y轴添加到基底708的顶面。材料714可以形成R2R系统700的成品720的上层716,其适配有所需的特性,例如电导率。另外的加工步骤可以沿着基底708的行进路径发生。作为一个示例,可以在第二步骤B通过第一装置730将物质喷涂或印刷到基底708的顶面上。在第三步骤C,可以在第二装置732处对基底708进行压制或加热以将基底708结合至上层716。此外,相对于y轴,可以对基底708的底面(图7中未示出)施加类似的处理,或者另一材料的卷可被展开并接合到基底708的底面。将可以理解,图7中所示的第一、第二和第三步骤A、B和C和上述相关工艺是可以包括在R2R系统700中的处理步骤的非限制性示例。在不脱离本发明的范围的情况下,可以应用步骤、上文未包括的其他处理工艺以及加工步骤的数量的各种组合。

R2R系统还可以包括沿着第一辊704和第二辊706之间的距离710并且定位于靠近第二辊706的切割工具718。切割工具718可以被应用到基底708和结合的上层716(一起形成R2R产品720)以及添加到基底708上的任何其他层,以剪断R2R产品720。然后,R2R产品720可以作为卷被存储在第二辊706上并展开和切割成所需的几何形状。

在图2的流程图200中示出了用于制造连续的碳纤维增强的复合双极板205的R2R工艺的第一示例。在图2和图3中提供了一组指示y轴、x轴和z轴的参考坐标轴201。R2R工艺可以在R2R系统(例如,图7的R2R系统700)上进行。作为一个示例,双极板205可以被组装并用在IFB(例如图1的氧化还原液流电池单元18)中。在流程图200的第一步骤202处,碳纤维片204可以是图7的柔性基底708的非限制性示例,并用作基层。碳纤维片204可以是市售的、现成的嵌入有树脂的基底,该树脂允许碳纤维片204充当电解液不可渗透的屏障。树脂可以提供基底708的电绝缘部件,而碳纤维提供穿过基底708的导电通道。在第二步骤206处,可以用高表面积的碳颗粒预浸渍碳纤维片204。

在其他示例中,碳纤维片204可以替代地是不可渗透的金属片,从而提供对电解液流的不可渗透性和导电性。金属片可以由钛、铁、不锈钢或贵金属的薄片制成。替代地,金属片可以由上面列出的任何金属的网形成,并填充有树脂以阻止电解液从中流过。通过由金属材料或金属网的薄片制造金属片,与嵌入有树脂的碳纤维片204相比,以降低的成本为双极板205提供了导电性和结构支撑。

碳纤维片204(或金属网)的预浸渍是通过使碳纤维片204的上面203涂覆上一层碳颗粒以形成碳粉末涂层208来实现的。碳粉末涂层208是负极,例如图1的负极26,在IFB充电期间,其用作Fe

可以通过各种方法将碳粉末涂层208涂覆到碳纤维片204的上面203上。例如,高表面积的碳颗粒可以悬浮在有机溶剂(例如甲乙酮)中以形成碳浓度为2重量%的油墨。油墨可以喷涂、刮刀涂布或丝网印刷到碳纤维片204上,以形成总碳含量为1重量%至15重量%的碳粉末涂层208。

在流程图200的第三步骤212处,具有碳粉末涂层208的碳纤维片204可以沿着碳纤维片204的底面216接合到石墨毡214,底面216与上面203相对。在其他示例中,石墨毡214可以替代地是碳毡。石墨毡214是正极,其与正极电解液相互作用以促进方程式(1)的氧化还原反应。石墨毡214可通过加热该结构使得嵌入在碳纤维片204中的树脂熔化而热结合到碳纤维片204的底面216。在熔化时,石墨毡214的上面218直接附接到碳纤维片204的底面216。由此生产双极板205,碳纤维片204夹在由碳粉末涂层208形成的负极和由石墨毡214形成的正极之间。嵌有树脂的碳纤维片204的树脂可以提供双极板205的非导电部件,而负极和正极提供导电部件。

在图3的流程图300中示出了用于制造双极板305的R2R工艺的第二示例,其中,一旦双极板305被组装,则双极板305也可以被包括在IFB系统中。R2R系统也可以在例如图7的R2R系统700的R2R系统上进行。流程图300示出了第一步骤302,其包括堆叠三个柔性材料的层,每层可商购获得:碳纸304的顶层,可以是图7的柔性基底708的热塑性塑料306的中间层,以及可以是基于石墨或碳的毡308的底层。这些层可以布置成使得碳纸304的底面310与热塑性塑料306的顶面312共面接触,而热塑性塑料306的底面314与毡308的顶面316共面接触。

在图3的R2R工艺中,热塑性塑料306可以是绝缘的、不可渗透的液体屏障,其类似于图2的嵌有树脂的碳纤维片204。分别类似于图2的碳粉末涂层208和石墨毡214,碳纸304可以是双极板305的负极,而毡308可以是正极。如流程图300的第二步骤320处所示,可使用线318将双极板305的三个层缝合在一起。

在第二步骤320处,由导电材料(例如碳或石墨)形成的线318可以保持接合在一起的三个堆叠的层,并且还提供通过热塑性塑料306的导电路径。线318插入双极板305的厚度322可以通过各种缝合方法(包括采用1k-10k丝束的针刺法)来实现。线318的缝迹324可形成穿过厚度322的至少一部分的环,其从碳纸304的顶面326朝向毡308的底面328延伸。如图3所示,缝迹324可以不刺穿毡308的底面328,但是在其他示例中,缝迹324中的每个缝迹可以延伸穿过毡308的沿y轴限定的整个厚度,并在底面328处离开毡308并且以连续且波状的方式重新进入底面328。

线318穿过热塑性塑料306的穿透可导致热塑性塑料306的刺穿,从而创建延伸穿过热塑性塑料306的整个深度330的多个孔或通孔。通孔的存在可允许正极电解液和负极电解液渗漏穿过热塑性塑料306。为减少电解液的渗漏,可在流程图300的第三步骤332处对双极板305进行热压。通过热压双极板305,热塑性塑料306可以充分软化和变形以关闭和密封通孔,从而允许热塑性塑料306在负极和正极之间提供电解液不可渗透的层。

在第一流程图200和第二流程图300中示出的用于制造双极板的两个工艺都可以被适配为R2R工艺,其中柔性基底(例如图2的嵌有树脂的碳纤维片或金属片204和图3的热塑性塑料306)可以定位于第一材料(例如,图2的碳粉末涂层208或图3的碳纸304)之间,该第一材料可以涂覆或滚压到基底的第一侧上。第二材料(例如,图2和图3的碳或石墨毡214和308)可同时滚压到基底的第二侧上。与批量法(例如注塑和压缩成型)工艺相比,R2R工艺允许在更短的时间内生产更大面积的材料。如上所述,可以依靠可商购的材料来进一步简化该方法,从而减少所涉及的加工步骤的数量。

图4中示出了对现有技术的压缩成型工艺与R2R工艺(例如,图2和图3的流程图200和300中所示的工艺)的制造成本进行比较的预示图400。沿着曲线图400的x轴给出所生产的双极板的数量的量度,并且沿y轴提供每个双极板的单位成本。曲线402示出了生产的双极板的数量与压缩成型工艺的单位成本之间的关系。曲线404示出了生产的双极板的数量与R2R工艺的单位成本之间的关系。

在生产开始时,例如,曲线图400的左侧,曲线402的初始单位成本几乎是曲线404的初始单位成本的两倍。随着双极板数量的增加,曲线402和404都急剧降低。在1000000至10000000件之间,曲线404保持相对均匀,每个双极板略有降低。然而,曲线402从1000000件到10000000件显示出更大的降低。在10000000处,尽管压缩成型工艺变得更具有成本效益,但双极板的生产单价仍为R2R工艺的生产单价的两倍。曲线图400中提供的信息指出,不管数量如何,R2R工艺都在制造成本方面产生显著的节省。

图5示出了用于经由R2R工艺制造双极板的方法500的第一示例。该方法可以类似于图2的流程图200中所示的工艺,其允许以有成本效益的方式放大双极板的生产,并在例如图7的R2R系统700的R2R系统上执行。R2R工艺可以包括作为起始材料的基底的卷,其从R2R系统的第一辊(例如图7的第一辊704)展开且布置成使得基底从第一辊延伸至在R2R系统的第二端处的第二辊(例如图7的第二辊706)。随着基底从第一辊移动到第二辊,对基底进行加工。可以将成品卷到第二辊上,并以一定成卷量的产品(例如双极板)进行分配。

在502处,该方法包括沿着R2R系统的第一端布置存储基底的第一辊。作为一个示例,基底可以是例如碳纤维(例如嵌入有树脂)的柔性材料,树脂允许基底成为流体不可渗透的非导电层。作为另一示例,基底可以是金属片或带有树脂填料的金属网。当基底从第一辊引导到第二辊时,基底展开并定位成使得基底从第一辊延伸到第二辊。随着第二辊和/或第一辊旋转,基底连续地展开。随着基底展开并移动时,在504处,在基底的第一表面(例如,上表面)涂覆用于负极的材料。

涂覆基底的第一表面包括施加一层高表面积的碳颗粒。碳颗粒可以悬浮在溶剂中而作为油墨,然后喷涂、刮刀涂布或丝网印刷到基底的第一表面上,从而形成负极作为基底的顶部上的层。包括高表面积的碳颗粒的涂层的负极的表面提供了在其上方可以容易地镀覆Fe

该方法包括,在506处,当基底从第一辊行进到第二辊时,将基底的与第一表面相对的第二(或底部)表面结合到用于正极的材料上。作为一个示例,用于正极的材料可以是石墨或碳毡,当在IFB充电期间与正极电解液接触时,该石墨或碳毡有助于促进铁的氧化,而在IFB放电时,该石墨或碳毡有助于促进铁的还原。毡可以布置成卷,当基底移动时,其沿着从第一辊到第二辊的方向进给并到达基底的第二表面上,使得毡与基底的底部共面接触。通过热压基底可实现毡与基底的结合,其中负极接合至基底的第一表面,而毡接合至第二表面。所施加的热使嵌入在基底中的树脂熔化,并且随着基底和毡被压在一起时,熔化的树脂粘附到毡上。毡形成正极,作为基底的第二表面下方的层,在与负极相对的面上,并且树脂一旦冷却就保持了基底层在双极板内的不可渗透性。在508处,将组装的双极板在R2R系统的第二端在第二辊上收集成卷。

图6示出了用于经由R2R工艺制造双极板的方法600的第二示例,其也可以在例如图7的R2R系统700的R2R系统上进行。该方法可以类似于图3的流程图300中所示的工艺,其允许以有成本效益的方式扩大双极板的生产。R2R工艺可以包括从R2R系统的第一端处的第一辊向第二端处的第二辊同时进给多卷材料。当材料被引导通过R2R系统时,可以执行加工步骤。可以将成品卷到第二辊上、切割、并以成卷量的产品(例如双极板)进行分配。

在602处,该方法包括沿着R2R系统的第一端布置第一材料的卷、第二材料的卷和第三材料的卷。第一材料可以是形成负极的顶层。例如,第一材料可以是碳纸,该碳纸在IFB的充电期间提供了用于铁金属镀覆的合适表面。形成中间层的第二材料可以是非导电且流体不可渗透的热塑性塑料。第三材料可以是形成正极的底层。第三材料可以是碳毡或石墨毡,当在IFB的充电期间与正极电解液接触时,该碳毡或石墨毡有助于促进铁的氧化,而在IFB的放电期间该碳或石墨毡有助于促进铁的还原。可以根据层的堆叠的所需顺序来定位卷,例如,第一材料的卷位于第二材料的卷的上方,并且第三材料的卷位于第二材料的卷的下方。可展开和引导第二材料,使得第二材料跨越第一辊和第二辊延伸。

在604处,通过第二辊和/或第一辊的旋转,第二材料被引导朝向R2R系统的第二端和第二辊。当第二材料移动时,将第一材料展开并引导到第二材料的上表面上,同时将第三材料展开并引导到第二材料的下表面上,从而形成三种材料的层叠配置。在606处,该方法包括在层叠的材料从第一辊移动到第二辊的同时缝合双极板组件的各层,使得这些层彼此接合并固定,从而形成一体的片材。可以使用例如碳线或石墨线的导电线来缝合各层,以使电子流能够通过热塑性塑料传输。线可刺穿顶层的顶面、穿过热塑性材料的中间层,并穿透底层的厚度的至少一部分,使得由线形成的缝迹不刺穿双极板的底层的底面。线可插入到双极板中,使得每条迹线在双极板的厚度内形成环,如图3的线318所示。

在608处,将双极板组件的层叠的层热压在一起。施加的热引起热塑性塑料的熔化,使得热塑性塑料密封孔周围,该孔由线的穿透形成并延伸穿过热塑性塑料的厚度。因此,保持了热塑性塑料对流体的不可渗透性。另外,在压靠顶层和底层的同时热塑性塑料的熔化和随后的固化使第一材料结合到热塑性塑料的上表面形成负极,并将第三材料结合到热塑性塑料的下表面以形成正极。具有夹在负极和正极之间的热塑性塑料的组装好的双极板收集到R2R系统第二端处的第二辊上并进行切割,从而可以运输和分配成卷的双极板。

除了双极板之外,IFB的功率模块还可包括布置在电池单元(例如图1的电池单元18)中在负极电解液隔室和正极电解液隔室之间的隔离膜,例如图1的隔离膜24。隔离膜可以是在单元的负极侧和正极侧之间自由交换电解液成分的屏障。更具体地,在IFB中,隔离膜阻止Fe

隔离膜可使用UHMWPE和二氧化硅的组合作为涂覆有离聚物(例如全氟磺酸酯)的基膜。在这样的隔离膜中,离聚物涂层是昂贵的,并增加了IFB的总体成本。为了降低成本,可能期望使隔离膜能具有离子选择性的不同方法。

一种替代方案可以包括将来自交联的聚合物凝胶(CPG)的交联聚合物网络沉积在隔离膜的孔内。CPG可以包括可与电解液中的阳离子成分相互作用的官能团,例如磺酸或胺基。在图8中示出了可用作聚合物网络的结构单元的单体的示例。

可以在CPG中使用以在IFB的隔离膜的孔中形成聚合物网络的第一单体802可以是丙烯酰胺单体。第一单体802可以具有酰胺部分,并且第一单体802的离子选择性可以取决于氮的供电子属性以能够交联和聚合。聚合物上的羰基可与电解液中的目标离子物质相互作用。该相互作用通过离子交换将离子物质输送穿过膜,从而允许某些离子物质在隔离膜的两侧之间流动,同时抑制其他物质的流动。

由第二单体804示出在隔离膜中可提供离子选择性的单体的另一个示例。第二单体804可以是2-丙烯酰胺基-2-甲基丙烷磺酸(AMPS)。由AMPS形成的聚合物的主链包括基于碳、氮和硫的官能团,其赋予由第二单体804形成的聚合物网络具有与基于第一单体802的聚合物网络的离子选择性不同的离子选择性。类似地,第三单体806示出为对苯乙烯磺酸钠盐,由于在由第三单体806形成的聚合物骨架中存在苯环,第三单体可形成具有与第一单体802或第二单体804不同的电子性质的聚合物网络。此外,基于第一单体802、第二单体804和第三单体806的每种类型的交联聚合物网络所占据的体积可能由于每种单体的刚性和分子大小的差异而不同。例如,相对于可适配更长的第二单体804的膜,具有比第二单体804或第三单体806中任一个更短的碳和氮的链的第一单体802可适合于具有小孔径的膜。

应当理解,可用于生成图8中所示的交联聚合物网络的单体的示例是非限制性示例。已经构思了具有各种官能团、主链的长度和每个结构单元的官能团的数量的许多其他单体。

基于单体的各种性质可以选择用于形成聚合物网络以在隔离膜中提供离子选择性的单体。例如,可以根据单体可以聚合和固化以形成树脂的条件来指定单体。单体化合物固有的电阻、耐久性、对三价铁离子的选择性、离子电导率和耐结垢性均可以是选择用于交联聚合物网络的CPG的因素。

将CPG并入隔离膜的孔中可包括使用加工油将二氧化硅沉淀到UHMWPE上。隔离膜还可以包括可提供氧化屏障的少量的残留油以及炭黑、另外的抗氧化剂以及作为润滑剂的硬脂酸金属。膜可以暴露于单体的稀溶液(≤10重量%)。单体溶液的稀释可降低由于固体材料在膜孔中沉淀而导致膜电阻率增加的可能性。

单体的交联和聚合可以通过化学和/或热活化来引发,从而在膜的孔内形成聚合物网络。所使用的单体的选择可以基于特定于单体的物理条件,其导致聚合和固化所得的聚合物网络以生产树脂。具有包含树脂的孔的隔离膜可以通过压延工艺制成连续的片材。该工艺的压延步骤可以使隔离膜的表面成型为具有所需的纹理或图案。例如,在压延步骤期间,隔离膜的与负极电解液接触的表面可以沿着该表面压印有肋。

成型在隔离膜的表面上的肋可以代替IFB中的负极间隔件。负极间隔件包括在电池单元中在隔离膜与负极之间,以限定隔离膜与负极之间的距离,并控制电解液在负极上的流动图案并清除氢气泡。在IFB的充电期间,在负极隔室中可生成氢气(H

通过在隔离膜的表面中成型肋,将负极间隔件集成到隔离膜中,通过减少单独制造的部件的数量而降低了制造成本。压延工艺可以允许将多种肋图案成型到隔离膜中。在图9中示出通过成型可实现的不同肋图案的示例。

在图9中描绘了第一隔离膜表面902、第二隔离膜表面904、第三隔离膜表面906和第四隔离膜表面908。每个隔离膜表面具有包括多个肋的肋图案,多个肋中的每个肋与相邻的肋之间通过多个谷中的一个谷隔开。每个肋可以是凸起的脊部,其远离隔离膜表面沿着正z轴延伸,并且每个谷可以沿着负z轴在相反的方向上延伸。每个肋图案呈现出多个肋和多个谷的排列或形状的变化。多个肋中的每个肋可以具有沿x轴测量的一致宽度,并且可以与相邻肋间隔开多个谷中的每个谷的沿x轴限定的一致宽度。换句话说,多个谷具有与多个肋相似的总体形状。

适配有第一隔离膜表面902、第二隔离膜表面904、第三隔离膜表面906和第四隔离膜表面908中的任何一个的隔离膜可以定位成靠近负极,使得带肋的隔离膜表面与负极的表面接触,或者放置成使得负极的表面与带肋的隔离膜表面间隔开小的距离。隔离膜表面的多个肋的形状可影响负极电解液沿着隔离膜表面的流动路径。

在第一隔离膜表面902中,由第一组谷912间隔的第一组肋910可以沿着第一隔离膜表面902的长度914线性地延伸,其中第一隔离膜表面902的长度914也是第二隔离膜表面904、第三隔离膜表面906和第四隔离膜表面908的长度914。长度914可以与y轴平行并且垂直于第一组谷912的宽度以及第一组肋910的宽度。第一组肋910的宽度可以比第一组谷912的宽度窄。第一组肋910和第一组谷912可以相对于y轴以例如15度的角度布置。

第二隔离膜表面904可具有第二组肋916和第二组谷918,第二组肋916和第二组谷918可以具有与第一隔离膜表面904的第一组肋910和第一组谷912的宽度相似的沿着x轴限定的宽度。然而,与沿着长度914以相对于y轴的一角度线性延伸不同,第二组肋916和第二组谷918具有弯曲的、波状的形状。相比而言,第三隔离膜表面906的第三组肋920和第三组谷922沿着第三隔离膜表面906的长度914线性对齐且平行于y轴。第三组肋920和第三组谷922的宽度可以彼此相同并且均比第一组肋910和第二组肋916的宽度以及第一组谷912和第二组谷918的宽度窄。结果,第三组肋920可以比第一组肋910或第二组肋916更密集地间隔开,并且由第三组谷922限定的流动通道更窄。

类似于第一隔离膜表面902的第一组肋910和第一组谷912,第四隔离膜表面908可以具有沿着第四隔离膜表面908的长度914以与y轴成一定角度线性地延伸的第四组肋924和第四组谷926。第四组肋924的宽度可以比第一组肋910、第二组肋916和第三组肋920的宽度宽,并且类似于第四组谷926的宽度。第四组肋924的沿x轴测量的深度可以由第四组谷926的每个谷的最低点与第四组肋924的每个肋的最高点之间沿着z轴的距离限定。第四组肋924的深度可以大于第一组肋910、第二组肋916和第三组肋920中的每一个的也沿z轴测量的深度。

通过改变隔离膜表面的肋和谷的几何形状,可以缓和在隔离膜和负极之间以及抵靠负极的表面的负极电解液的流动。肋和谷沿隔离膜表面的长度的延伸可以引导沿着与y轴平行的方向的流动,并且可以促进气泡的释放以漂浮到电极隔室的上部区域,在此积聚的气体可以抽出到外部电解液储槽。

改变成型到隔离膜表面中的肋相对于y轴的角度可以允许电解液流在负极电解液和隔离膜中排列的孔之间生成湍流的方向上与负极的表面形成摩擦力。配置具有正弦形状的肋(例如第二隔离膜表面904)可增加负极电解液的流中的湍流,从而增加了H

通过有成本效益的方法(例如压延工艺)可以实现制造用于IFB的具有成型肋并且配置有用于离子选择性的聚合物网络的隔离膜。在图10的示意图中示出了可用于制造隔离膜的压延系统1000的示例。压延系统1000可以是具有一系列顺序地施加到材料的步骤和处理的顺序系统。系统1000的第一端1002可包括接合至同向旋转双螺杆挤出机1006的储料器1004。储料器1004可提供至挤出机1006的入口,用于形成隔离膜的材料进入挤出机1006。

在一个示例中,可以将UHMWPE、二氧化硅、增塑剂(例如环烷油)以及少量的炭黑、少量的抗氧化剂和少量的硬脂酸钙的混合物添加到储料器1004中。所使用的二氧化硅的量和类型可影响隔离膜的电阻率。例如,电阻取决于电解液的电阻率、隔离膜的厚度、穿过隔离膜的孔路径的曲折度以及隔离膜的孔隙率的组合。隔离膜的孔隙率的增大会降低孔路径的曲折度,从而降低隔离膜的电阻率。通过增加二氧化硅的比例并使用具有高吸油性的二氧化硅,可以实现隔离膜孔隙率的增加。为了提供足够大的孔体积以保持低的隔离膜电阻率和足够大的孔表面积以沉积源自交联的聚合物凝胶(CPG)的聚合物网络以用于离子选择性,至少75%的孔隙率可能是合意的。

添加到混合物中的增塑剂的量也可影响隔离膜的孔体积。增塑剂可被二氧化硅吸收并占据隔离膜膜结构的亚微米纤维丝之间的空间。在通过溶剂萃取时,如下文进一步所述,增塑剂的去除形成空隙或孔。增加二氧化硅的量和环烷油的量均可增加隔离膜的总体孔隙率和曲折度。

混合物可从储料器1004进料到挤出机1006中,并在挤出机1006中加热并配混,使得UHMWPE溶解在油中,从而完全包封二氧化硅。可在沿箭头1012所示的方向上,将塑化的混合物喷射到带1008上并通过平板模具1010挤出以形成片材。该片材行进到一组压延辊1014,其中包括成型辊1016,成型辊1016配置有外表面,当片材通过该组压延辊时,该外表面将所需的纹理或图案(例如成型到图9的隔离膜表面中的肋的示例)压印到片材的外表面。在与成型辊1016接触期间,肋成型到片材的表面上。当片材被进给通过该组压延辊1014时,该片材也被冷却并压制成一致的厚度。

将冷却且成型的片材浸没在溶剂浴1018中,以从片材的孔中去除大部分增塑剂。片材从溶剂浴1018中去除、干燥并递送至储存有溶解在溶剂中的CPG的稀溶液的交联聚合物凝胶(CPG)浴1020中。CPG可以源自多种单体,例如图8所示的单体的示例,每种类型的单体都适合与所选择的离子相互作用。将片材从CPG浴1020中移出并在固化设备1024处进行处理。

在一个示例中,可以通过在固化设备1024处通过喷涂、涂覆或将化学活化剂直接施加到片材上的一些其他方法将化学活化剂添加到片材上。化学活化剂与储存在膜的孔中的CPG的稀溶液相互作用,诱导交联和聚合以形成聚合物网络。在另一个示例中,可以热引发聚合并且可以在固化设备1024处加热片材。

膜的孔内的聚合物网络可通过在固化设备1024上加热片材或将片材暴露于紫外光下一段时间来固化。固化完成后,聚合物网络形成树脂,产生完成的隔离膜。可以通过在压延工艺的第二端1028处将片材卷绕到卷轴1026上来收集隔离膜。隔离膜可以作为卷输送和存储。替代地,片材可立即切成所需尺寸并进一步加工以用在电池系统中。额外的加工可以包括压平、致密化或沿着隔离膜的边界区域切掉成型的肋,使得隔离膜可密封在单元堆叠内。

图11中示出了用于制造用于IFB的隔离膜的方法1100的示例。使用压延系统(例如图11的压延系统1000)可以执行方法1100。隔离膜可以是IFB的电池单元中的部件,例如图1中的电池单元18的隔离膜24,IFB分割电池单元的腔室,并且将存储在隔离膜的一侧的正极电解液与存储在隔离膜的与正极电解液相对的一侧的负极电解液隔开。隔离膜可配置成允许穿过膜交换选择的离子,同时通过实现为具有集成到隔离膜的孔中的聚合物网络的较薄的材料壁而保持低的电阻率。负极间隔件可成型到隔离膜的与负极电解液接触的表面中,该负极间隔件限定隔离膜与浸入负极电解液中的负极之间的距离并且还引导负极电解液沿着负极的表面的流动。负极间隔件可以助于从负极电解液的表面去除在电池充电期间形成的气泡,并且可以被直接压印到隔离膜的表面,由与隔离膜相同的材料形成并作为一体的连续的片生产。

在1102处,该方法包括将隔离膜的化学成分添加到压延系统的挤出机中。挤出机可以是接合到储料器的双螺杆挤出机,例如图10的挤出机1006。化学品可以通过储料器添加到挤出机中,并且可以包括:用于形成隔离膜的基膜的UHMWPE,用以在膜中形成孔的二氧化硅和增塑剂,以及其他次要成分,例如炭黑、抗氧化剂和硬脂酸钙。在1104处加热的同时,双螺杆挤出机的旋转混合并配混了化学品。

在1106处,化学品混合物被挤出到传送带上,并通过平板模具。混合物从平板模具以连续片材的形式出现。在1108处,该方法包括通过一组压延辊引导片材。该组压延辊中的至少一个辊可适配有外表面,该外表面将图案或纹理成型到片材的表面上,沿该表面形成肋,例如图9中所示的肋的各种示例。肋可以被配置有几何形状,该几何形状产生负极电解液流沿着负极表面的所需路径。除了将肋成型到片材的表面上之外,通过使片材经过该组压延辊,还使片材冷却并压成一致的厚度。

在该方法的1110处可去除增塑剂。通过将成型的片材浸没在含有溶剂的第一浴中,可以实现增塑剂的去除。暴露于溶剂可将大部分由二氧化硅吸收的增塑剂从隔离膜的孔中提取出来,残留量的增塑剂保留以提供氧化屏障。该片材从溶剂浴移出并干燥。在1112处,可以将干燥的片材浸没的第二浴中,该第二浴含有CPG的稀溶液。CPG可包含单体的重复单元,例如图8中描绘的第一单体802、第二单体804和第三单体806,其具有允许与离子选择性相互作用的官能团。通过将片材浸没在稀释的CPG溶液中,隔离膜的孔可以渗入CPG。该片材从第二浴移出并输送至固化站。

在1114处,该方法包括通过将CPG溶液暴露于化学活化剂或暴露于热而使储存在隔离膜的孔内的CPG固化。交联和聚合在孔中引发,形成离子选择性聚合物网络。聚合后,通过加热该片材,聚合物网络可在固化站处固化。替代地,通过暴露于UV光,可以固化聚合物网络。固化聚合物网络导致转化为树脂,从而完成隔离膜的制造。

在压延系统的终端处,可以在方法的1118处收集隔离膜,以用于随后实施到装置(例如IFB)中。在一个示例中,隔离膜的收集可包括将片材卷绕到卷轴上,切割该片材并将该卷输送以进行分配和/或存储。在另一示例中,隔离膜片材可以立即被切割成所需的尺寸,并且被进一步加工以并入到IFB中。

以这种方式,可以通过具有高产出的具有成本效益的方法来制造具有集成的负极间隔件的隔离膜,以用于铁氧化还原液流电池(IFB)中。隔离膜可以由低成本的基膜形成,该基膜由与高吸油性二氧化硅和增塑剂相组合的超高分子量聚乙烯(UHMWPE)形成。隔离膜的制造可以通过压延系统来完成,该压延系统包括一系列连续的、顺序的加工步骤,其包括压延步骤,该压延步骤将原料化学品转化为连续的一体片材,并在片材的表面中成型有肋。通过使用廉价的材料经由压延系统制造隔离膜,并将隔离膜与负极间隔件集成在一起,减少了用于IFB的单独制造的部件的数量,从而降低生产成本并提高产量。此外,可以容易地调节隔离膜的孔隙率和成型肋的几何形状以实现IFB的所需性能。

在一个实施例中,一种方法包括:组合并处理隔离膜的化学成分;将组合的化学成分形成片材;将肋成型在片材的的表面上;和用交联的聚合物网络渗入片材。在该方法的第一示例中,组合隔离膜的化学成分包括将化学成分添加到双螺杆挤出机。该方法的第二个示例可选地包括第一示例,并且还包括:其中,处理隔离膜的化学成分包括在双螺杆挤出机内加热并配混化学成分。该方法的第三示例可选地包括第一示例和第二示例中的一个或多个,并且还包括:其中,由组合的化学成分形成片材包括通过平板模具挤出化学成分。该方法的第四示例可选地包括第一至第三示例中的一个或多个,并且还包括:其中,形成片材还包括冷却并压制片材以具有一致的厚度。该方法的第五示例可选地包括第一至第四示例中的一个或多个,并且进一步包括:其中,将肋成型在片材的表面上包括使片材穿过一组压延辊,该组压延辊中的至少一个辊包括带纹理的外表面,并且其中使片材穿过该组压延辊实现将带纹理的外表面的纹理压印到片材的表面上。该方法的第六示例可选地包括第一至第五示例中的一个或多个,并且进一步包括:其中,用交联的聚合物网络渗入片材包括将片材浸没在交联的聚合物凝胶的稀溶液中。该方法的第七示例可选地包括第一至第六示例中的一个或多个,并且进一步包括:其中,用交联的聚合物网络渗入片材还包括激活交联的聚合物凝胶的聚合并固化聚合的交联的聚合物凝胶以在隔离膜的孔内形成树脂,树脂包括交联的聚合物网络。该方法的第八示例可选地包括第一至第七示例中的一个或多个,并且还包括:经由卷对卷工艺制造氧化还原液流电池的双极板,该双极板也布置在隔离膜所在的相同电池单元中。

在另一个实施例中,一种隔离膜包括流体不可渗透的离子传导膜和成型到流体不可渗透的离子传导膜的表面中的肋。在隔离膜的第一示例中,流体不可渗透的离子传导膜是在负极电解液和正极电解液之间的固体屏障,并且允许在负极电解液和正极电解液之间输送所选择的离子。隔离膜的第二示例可选地包括第一示例,并且还包括:其中,流体不可渗透的离子传导膜阻挡亚铁离子和三价铁离子在负极电解液和正极电解液之间的流动。隔离膜的第三示例可选地包括第一示例和第二示例中的一个或多个,并且进一步包括:其中,流体不可渗透的离子传导膜由超高分子量聚乙烯、具有高吸油性的二氧化硅和增塑剂的混合物形成。隔离膜的第四示例可选地包括第一至第三示例中的一个或多个,并且进一步包括:其中,流体不可渗透的离子传导膜的孔隙率大于75%。隔离膜的第五示例可选地包括第一至第四示例中的一个或多个,并且进一步包括:其中,流体不可渗透的离子传导膜包括在流体不可渗透的离子传导膜的孔内的交联聚合物网络。隔离膜的第六示例可选地包括第一至第五示例中的一个或多个,并且进一步包括:其中,交联的聚合物网络适配有与所选择的离子相互作用的基于碳、氮和硫的官能团中的一种或多种。隔离膜的第七示例可选地包括第一至第五示例中的一个或多个,并且进一步包括:其中,肋由与流体不可渗透的离子传导膜相同的材料形成,并且从流体不可渗透的离子传导膜的表面向外突出。

在又一个实施例中,氧化还原液流电池包括:第一电池单元,第一电池单元在第一电池单元的腔室内存储正极电解液和负极电解液;第一正极浸没在第一电池单元的腔室内的正极电解液中且第一负极浸没在第一电池单元的腔室内的负极电解液中,隔离膜布置在第一电池单元的腔室中在正极电解液和负极电解液之间并且与第一负极接触,隔离膜适配有离子选择性聚合物网络,离子选择性聚合物网络设置在隔离膜的孔中,隔离膜的表面形成与负极电解液接触的集成的负极间隔件。在该电池的第一示例中,双极板定位于与第一电池单元相邻的第二电池单元的第二正极和第二负极之间,双极板还将第二电池单元中的负极电解液与正极电解液隔开。该电池的第二示例可选地包括第一示例,并且还包括:其中,集成的负极间隔件包括多个肋和多个谷,多个肋和多个谷由与隔离膜相同的材料形成并且与隔离膜是连续的,多个肋中的每个肋由多个谷中的一个谷间隔,多个肋和多个谷限定负极电解液沿着第一负极的表面的流动路径。

所附权利要求特别指出了被认为是新颖且非显而易见的某些组合和子组合。这些权利要求可以涉及“一个”元件或“第一”元件或其等同物。这样的权利要求应理解为包括一个或多个这样的元件的合并,既不要求也不排除两个或更多个这样的元件。在本申请或相关申请中,可以通过修改本权利要求或通过提出新权利要求来要求保护所公开的特征、功能、元件和/或特性的其他组合和子组合。这样的权利要求,无论在范围上与初始权利要求相比更宽、更窄、相同或不同,也被认为包括在本公开的主题内。

- 用于通过卷对卷工艺制造氧化还原液流电池系统的方法和系统

- 用于通过卷对卷工艺制造氧化还原液流电池系统的方法和系统