一种堆叠板料分离装置和分离方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于车间内物料搬运技术领域,具体涉及一种堆叠板料分离装置和分离方法。

背景技术

采用冲压生产形成的钣金件在汽车车身结构广泛使用。冲压生产的原料为板料,自动化冲压生产线使用机械手抓取板料并转移至冲压模,完成上料过程。部分生产线是将板料预先切割加工成一定规格和形状的板材,然后堆叠放置形成板料垛,再将板料垛转运至预定位置由机械手抓取。由于材料表面需要做防护处理,板料表面涂有防护油泥,叠放的板料之间容易粘结在一起。当机械手抓取时,板料不易分离,一次抓取两张甚至多张板料的情况时有发生。当两张或两张以上板料放置到冲压模,若冲压模的板料检测器识别后报错,导致自动化冲压流程中断。若板料检测器未能识别,则可能导致冲压模损坏或部件寿命降低。因此,需要将板料分离,每次仅抓取一张板料送至冲压模。现有技术中在机械臂上设置永磁铁对板料进行分离和拾取,然而也存在效果不足、效率低的问题。专利文献CN103183236B公开了一种板料拆垛分离机,其板料承载平台的相对两侧设置有吹气机构,吹气机构具有气嘴,用于向板料垛喷出高压气以使板料垛最上层的板料与下方板料分离,同时板料承载平台一侧的机器人拾取机构拾取最上方的一张板料,从而实现逐张抓取板料的效果。然而,实际使用时,对于因油泥粘连作用强而不易分离的板料,单独依靠吹气装置的分离效果并不理想。

发明内容

有鉴于此,本发明的目的之一在于提供一种堆叠板料分离装置。

其技术方案如下:

一种堆叠板料分离装置,包括吹气模块,该吹气模块包括气嘴,其关键在于,还包括磁助力模块,该磁助力模块包括磁体对,该磁体对包括两个水平相对设置的磁体座,两个所述磁体座水平间隔设置,两个所述磁体座的异名磁极水平正对,二者之间为板料堆垛区;

所述气嘴的吹气方向朝向所述板料堆垛区并向上偏移,所述气嘴连接有供气模块。

采用以上设计,两个异名磁极之间的板料堆垛区存在磁场,将板料堆垛放置于该磁场内,板料被磁化从而使得相邻的两张板材之间存在磁排斥力,进一步在气嘴吹气的气流作用下,板材之间易于分离,避免板材表面油泥粘连作用的影响,板材分离效果较现有设备好。

作为优选技术方案,上述磁助力模块包括至少两组磁体对,所述磁体对沿着所述板料堆垛区排布,位于所述板料堆垛区同一侧的所述磁体座朝向所述板料堆垛区的磁极为同名磁极。

采用以上设计,多组磁体对使得具有一定尺寸的板材各部分均受到磁场作用而相互产生排斥力,有利于板材各部分的分离。

作为优选技术方案,上述磁体座包括至少两个磁体,所有所述磁体自下而上堆叠设置,竖向相邻的两个所述磁体之间夹设有分隔板;

所述磁体座还包括壳体,该壳体包绕所有所述磁体以及分隔板。

采用以上设计,避免使用整块磁体磁场强度过大的问题,又降低磁体座成本,同时当某一块磁体损坏时,便于更换。

作为优选技术方案,上述吹气模块包括至少两个气嘴,所有所述气嘴沿着所述板料堆垛区的走向在水平方向排布。

采用以上设计,使得板材各部分受到气流作用力分布相对均匀。

作为优选技术方案,上述板料堆垛区的上方设置有板料抓取装置,该板料抓取装置包括机械臂,该机械臂前端连接有至少两组真空吸盘。

采用以上设计,有利于自动化抓取,降低分离难度,且真空吸盘不损伤板材表面。

作为优选技术方案,上述磁体座连接有磁体座升降支架,用于调节所述磁体座的高度;

所述板料堆垛区下方设有板料升降平台;

所述气嘴可升降地设置在所述磁体座上。

采用以上设计,板料升降平台带动板料堆垛升降到适当高度,便于板料抓取装置抓取板料,同时磁体座能够升降,适应板料堆垛的高度位置,气嘴可升降地设置在磁体座上,既便于固定,又方便调节其到适当高度位置,使出气口朝向板料堆垛的上部。

作为优选技术方案,上述供气模块包括第一供气装置和第二供气装置,二者的出气口均与所述气嘴的进气端连接;

所述第一供气装置以第一供气压强对所述气嘴供气,所述第二供气装置以第二供气压强对所述气嘴供气,所述第一供气压强大于所述第二供气压强。

采用以上设计,首先通过压力较大的第一供气装置给气嘴供气以使板材之间的油泥产生大量小气泡,接着以压力较小的第二供气装置给气嘴供气,使得小气泡发生破裂,促进板材分离。

作为优选技术方案,上述第一供气装置包括气泵,所述第二供气装置为气罐;

所述气泵的出气口通过第一供气管与所述气嘴的进气端连接,所述第一供气管上设有第一手控阀;

所述气泵的出气口通过加气管与所述气罐的进气口连接,所述气罐的出气口通过第二供气管与所述气嘴的进气端连接,所述第二供气管上设有第二手控阀;

所述气泵以所述第一供气压强对所述气嘴供气,所述气罐以所述第二供气压强对所述气嘴供气。

采用以上设计,方便供气和控制。

本发明的目的之二在于提供一种堆叠板料分离方法。其技术方案为:

一种堆叠板料的分离方法,基于上述的堆叠板料分离装置,其关键在于包括如下步骤:

步骤一、将由若干板材堆叠而成的板料垛放置到所述板料升降平台上,调整所述磁体座升降支架和所述板料升降平台的高度,以使所述板料垛上部的上述板材位于所述磁体对之间;

并调节所述气嘴的高度和气嘴角度,使其吹气方向朝向最上层的两块所述板材之间;

在磁助力模块的作用下,所述板材之间形成磁排斥力;

步骤二、启动所述气泵,打开所述第一手控阀,所述气嘴以第一压强向所述板料垛吹气,以使所述板材之间的油泥形成小气泡;

步骤三、所述板料抓取装置抓住最上层的所述板材,同时关闭所述第一手控阀,并开启所述第二手控阀,以使所述气罐向所述气嘴供气,所述气嘴以第二压强向所述板料垛吹气,以使所述步骤二中形成的小气泡爆裂,然后所述板料抓取装置移出最上层的所述板材。

采用以上方法,在磁场作用下板材之间相互产生磁排斥力,同时气流作用下板材之间油泥产生大量气泡以减少板材粘连,二者共同作用促进板材分离,在板料抓取装置的抓取下板材之间迅速分离。

与现有技术相比,本发明的有益效果:板料堆垛区存在磁场,将板料堆垛放置于该磁场内,板料被磁化从而使得相邻的两张板材之间存在磁排斥力,进一步在气嘴吹气的气流作用下,板材之间易于分离,避免板材表面油泥粘连作用的影响,较现有设备更易使板材分离;此外,能够适应各种不同形状的板料堆垛,适合不同厚度的板材分离。

附图说明

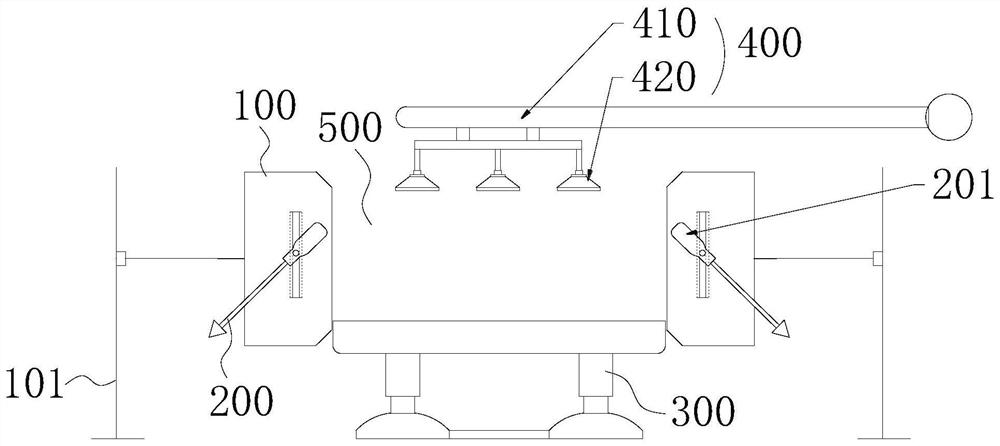

图1为本发明的堆叠板料分离装置的结构示意图;

图2为板料垛置于板料升降平台上的示意图;

图3为图2的俯视图;

图4为磁体座的结构示意图;

图5为吹气模块的气路分配示意图。

具体实施方式

以下结合实施例和附图对本发明作进一步说明。

如图1~3所示,一种堆叠板料分离装置,包括板料堆垛区500,用于堆放板料,该板料堆垛区500配置有吹气模块200和磁助力模块。吹气模块200包括气嘴201,所述气嘴201连接有供气模块,气嘴201的吹气方向朝向所述板料堆垛区500并向上偏移。磁助力模块包括磁体对100,该磁体对100包括两个磁体座110,两个所述磁体座110水平相对设置在板料堆垛区500两侧,两个所述磁体座110的异名磁极水平正对。

如图3,所述磁助力模块包括至少两组磁体对100,所述磁体对100沿着所述板料堆垛区500排布,位于所述板料堆垛区500同一侧的所述磁体座110朝向所述板料堆垛区500的磁极为同名磁极,也即,位于板料堆垛区500一侧的磁体座110朝向板料堆垛区500的磁极均为N极,位于板料堆垛区500另一侧的磁体座110朝向板料堆垛区500的磁极均为S极。

所述磁体座110连接有磁体座升降支架101,用于调节所述磁体座110的高度。如图4,所述磁体座110包括壳体111,壳体111内设有至少两个磁体112,所有所述磁体112自下而上堆叠设置,竖向相邻的两个所述磁体112之间夹设有分隔板113。本实施例中使用永磁体块,所有永磁体块的同名磁极朝向相同,相邻两块永磁体块之间以木板分隔。本领域人员可知,采用电磁铁代替永磁体块也是可行的。

所述板料堆垛区500下方地面上设有板料升降平台300,以用于调节板料垛的高度。所述板料堆垛区500的上方设置有板料抓取装置400,包括机械臂410和连接在机械臂410前端的至少两组真空吸盘420。

如图3,所述吹气模块200包括至少两个气嘴201,所有所述气嘴201沿着所述板料堆垛区500的走向在水平方向排布。具体地,每个磁体座110上设有一个气嘴201,该气嘴201可升降地设置在所述磁体座110的壳体111上。在壳体111侧壁开设有截面呈T字形的缩口滑槽,缩口滑槽竖向设置,缩口滑槽内设有T字形滑块,T字形滑块连接有螺杆,该螺杆伸出缩口滑槽后连接气嘴201。螺杆上设置有锁定螺母,上下移动气嘴201至适当位置,旋拧锁定螺母使其紧贴缩口滑槽的槽口,即实现气嘴201的定位。

气嘴201采用针孔横排式结构,气嘴201包括至少两个出气针孔,所有所述出气针孔沿着同一直线方向平行排布。

所有气嘴201连接同一个供气模块。供气模块包括第一供气装置和第二供气装置,二者的出气口均与所述气嘴201的进气端连接。所述第一供气装置以第一供气压强对所述气嘴201供气,所述第二供气装置以第二供气压强对所述气嘴201供气,所述第一供气压强大于所述第二供气压强。

如图5,在一种实施方式中,所述第一供气装置包括气泵202,所述第二供气装置为气罐204,气罐204连接有放气阀和气压表。所述气泵202的出气口通过第一供气管与所述气嘴201的进气端连接,所述第一供气管上设有第一手控阀203。所述气泵202的出气口通过加气管与所述气罐204的进气口连接,所述气罐204的出气口通过第二供气管与所述气嘴201的进气端连接,所述第二供气管上设有第二手控阀205和单向阀206,该单向阀206位于气嘴201和第二手控阀205之间,以防止气泵202通向气嘴201的气体经第二供气管流向气罐204。所述气泵202以第一供气压强对所述气嘴201供气,所述气罐204以所述第二供气压强对所述气嘴201供气。

基于上述堆叠板料分离装置的一种堆叠板料分离方法,包括如下步骤:

步骤一、将由若干板材601堆叠而成的板料垛600放置到所述板料升降平台300上,调整所述磁体座升降支架101和所述板料升降平台300的高度,以使所述板料垛600上部的上述板材601位于所述磁体对100之间。并调节所述气嘴201的高度和气嘴角度,使其吹气方向朝向最上层的两块所述板材601之间。在磁助力模块的作用下,所述板材601之间形成磁排斥力。

步骤二、启动所述气泵202,打开所述第一手控阀203,所述气嘴201以第一压强向所述板料垛600吹气,以使所述板材601之间的油泥形成小气泡。

步骤三、所述板料抓取装置400的真空吸盘420吸住最上层的所述板材601,同时关闭所述第一手控阀203,并开启所述第二手控阀205,以使所述气罐204向所述气嘴201供气,所述气嘴201以第二压强向所述板料垛600吹气,以使所述步骤二中形成的小气泡爆裂,然后板料抓取装置400移出最上层的所述板材601。

其中,第一压强与第二压强的比例为2:1,第一压强的最大值为12kg/cm2,在第一压强的气流下板材足以相互分离。

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

- 一种堆叠板料分离装置和分离方法

- 一种堆叠柔性穴盘的分离装置及其分离方法