连续固态聚合方法及其中所使用的反应塔

文献发布时间:2023-06-19 12:07:15

本发明涉及一种用于制备聚酰胺的方法,更具体地涉及一种用于制备由二胺和二羧酸衍生的聚酰胺的连续固态聚合方法。

由二胺和二羧酸制备聚酰胺涉及二胺中的胺基与二羧酸中的羧酸基之间发生反应,产生酰胺基,并形成水作为副产物。这种反应是缩合反应,且所述方法已知为涉及缩聚的聚合方法。由二胺和二羧酸衍生的聚酰胺也被称为AA-BB聚酰胺。

由二胺和二羧酸生产聚酰胺的方式有很多种。已知的方法包括熔融聚合、溶液聚合、悬浮聚合和固态聚合,以及其组合。由二胺和二羧酸制备的聚酰胺通常是通过将二胺和二羧酸的合适的盐在熔融状态下或在盐溶解于水中的液态下进行缩合而制成的。但是,这种使盐在熔融状态下聚合或溶解于水中的过程不太适合于热敏性更高和熔点更高的聚酰胺,因为这通常会产生导致聚合物降解或支化和形成凝胶的副反应。因此,对于使用低温方法来制备聚酰胺产生关注。众所周知且广泛应用的制备聚酰胺的方法是包括固态后缩合作为后续步骤或最终步骤的多步骤方法。其示例包括在第一步中在水溶液中、在惰性液体中的悬浮液中或在熔融物中制成预聚物的方法。这样形成的预聚物从溶液或悬浮液中分离出来,并固化,或由熔融物直接固化,并在固态下进一步聚合成较高分子量的聚合物。这种包括在固态下进一步聚合预聚物的方法步骤也被称为固态后缩合(solid-state post-condensation或SSPC)方法,在本文中称为后SSP(Post-SSP)。

对于AA-BB聚酰胺,固态聚合方法也是已知的,其中二胺和二羧酸的盐直接聚合成具有所需分子量的聚酰胺聚合物,其中所有步骤均为固态,例如,从粉末形式的盐开始。这种全固态聚合也被称为直接固态聚合(direct solid-state polymerization),在本文中称为直接SSP(Direct-SSP)。

聚酰胺的固态聚合方法,后SSP和直接SSP,在2009年Wiley出版的作者为C.D.Papaspyrides和S.N.Vouyiouka的《固态聚合》(“Solid-state Polymerization”by.C.D.Papaspyrides and S.N.Vouyiouka,Wiley,2009)一书中进行了描述。

尽管聚酰胺的固态聚合方法早已为人所知,并且后SSP方法已在全球范围内以工业规模广泛应用,但是直接SSP方法仍然主要是技术和科学研究的主题,并且直接SSP方法几乎没有在工业规模应用。尽管这种直接SSP在能量上非常有吸引力,因为只有盐被加热,并且仅加热到低于盐和聚酰胺的熔点的温度。这与包括熔融步骤和随后的后SSP的方法形成对比,该方法中将盐首先加热至高于盐和聚酰胺预聚物的熔点的温度,然后将预聚物冷却并转化为颗粒;且与涉及在水溶液中或悬浮液中进行聚合并随后进行后SSP的方法形成对比,该方法中使盐首先溶解或悬浮于水中或惰性液体中,将溶液或悬浮液加热至用于制备聚酰胺预聚物的足够高的温度和压力,其后必须去除水或惰性液体,且将预聚物分离并冷却并转化为颗粒,然后再次加热颗粒,以在后SSP步骤中使预聚物进一步聚合,从而获得聚酰胺。

在将直接SSP升级到工业规模时,一个巨大的问题是聚合过程中产生的缩合水的量。相对于二胺和二羧酸的起始材料的重量,此量可以可观地在10-15重量%的范围内。此缩合水必须从反应混合物或反应介质中去除。在预聚物是在水溶液中、在惰性液体中的悬浮液中或在熔融物中制备并随后进行固态后缩合步骤的方法中,绝大部分的缩合水已在第一步中产生并去除,其中反应混合物仍处于流动液体状态。在直接SSP方法中,这可以在分批法中使用颗粒材料的搅拌床或者以很小的规模使用颗粒材料的静态填充床完成。在这两种情况下,无论是使用搅拌床还是使用非常小规模静态床的分批方法,反应速度都必须非常慢并且必须小心控制,以防止产生的缩合水和最初形成的低分子量预聚物导致颗粒材料的粘附和结块。这些粘附和结块的问题在,例如,在2009年Wiley出版的作者为C.D.Papaspyrides和S.N.Vouyiouka的《固态聚合》(“Solid-state Polymerization”by.C.D.Papaspyrides and S.N.Vouyiouka,Wiley,2009)中进行了描述。由于反应时间长、反应器容量降低以及制造设备成本高昂,因此这些方面使得升级至工业规模变得困难,并且使得此方法的经济效益不高。

固态聚合设备和组件及其适用性和缺点也在2009年Wiley出版的作者为C.D.Papaspyrides和S.N.Vouyiouka的《固态聚合》第26-28页(“Solid-statePolymerization”by.C.D.Papaspyrides and S.N.Vouyiouka,Wiley,2009(pages 26-28))中进行了描述。为了防止此类粘附或烧结的问题,固态聚合在搅拌或其他形式的机械搅动下进行。这些方法可以在氮气流下进行。适当地,应用搅拌和氮气流的组合。

在整个方法期间,搅拌反应混合物,以保持颗粒相对于彼此移动。这样的方法可以作为分批方法进行,例如,在静态设备中,其中反应在其中进行,同时用安装在立式反应器的顶侧上的旋转叶片进行搅拌,或者在转鼓式设备中,其中将起始材料引入上部和下部都是圆锥形的反应器中,并密封反应器,随后在真空下使反应器的整个主体旋转的同时进行反应。

这样的设备可以用于分批方法,但是具有每批次循环的产出低、循环时间长以及由于反应的加热和冷却过程的连续重复而导致能量损失巨大的缺点,所有这些都会导致生产成本的增加。使用具有移动部件、密封部件以及加热元件的设备来扩大这样的设备的规模以进行大规模生产的成本是非常高的。

另一方面,连续方法经常应用于后缩合,以增加预聚物的分子量和本体粘度。在本文中,固体聚酰胺预聚物在不搅拌的情况下进料通过反应器,作为颗粒材料的填充床向下移动,同时施加加热的惰性气体的逆流来加热颗粒聚酰胺材料并去除由固态后缩合反应产生的水蒸气。保持填充床具有塞式流动特性对于在合理的停留时间内获得具有一致且所需的最终粘度的产物至关重要。

在直接SSP方法中,产生的水量通常比在后缩合方法中高得多,大约是后缩合方法的十倍甚至更高。当由缩合反应产生的水蒸气为非连续的且在不搅拌的情况下有效地从反应器中去除时,固体颗粒材料将结块并形成大团块。防止这种情况将需要很大的气体流量,以至于甚至会导致盐粒从反应器顶部流化和夹带,否则将需要非常宽的设备来降低气体速度,从而导致非常长的停留时间。此外,这还需要在设备上进行大量投资以及用于惰性气体流的清洁、干燥、再加热以及再循环的大量成本。总而言之,这将使这种方法没有经济效益。

鉴于上述情况,就能源成本和可规模化而言,需要经济的方法,同时限制直接SSP中粘附和结块的风险。

因此,本发明的目的是提供一种用于制备聚酰胺的固态聚合方法,所述方法在经济上具有吸引力并且可扩展至大型工业规模,并且其中粘附和结块的风险降至最低。

此目的已经通过本发明的方法实现,所述方法是用于制备由二胺和二羧酸衍生的聚酰胺的连续固态聚合方法,所述方法在包括反应塔的流通式反应器中进行,所述反应塔包括具有不同区段的连续区域。本发明的方法包括以下步骤:

-将固体二铵二羧酸盐进料到反应塔中,所述反应塔包括含有加热区段和排气区段的连续的多功能区域;

-使所述盐,或在适用时,使所述盐产生的聚合混合物或聚酰胺,作为移动的填充床输送通过所述连续的多功能区域,同时,

ο在加热区段中,分别加热盐、聚合混合物和聚酰胺,从而分别使盐缩聚以形成聚合混合物,使所述聚合混合物进一步缩聚以形成聚酰胺,并且可选地使所述聚酰胺进一步缩聚以形成具有更高分子量的聚酰胺,并产生水蒸气,以及

ο通过排气区段去除水蒸气;以及

-将所得的聚酰胺从反应塔中排出;

其中盐、聚合混合物以及聚酰胺保持固态,并且其中,加热区段包括静态热交换器。

在本发明的方法中,固体材料基本上是靠重力输送,并且作为移动的填充床穿过反应塔。通过加热区段中的静态加热元件加热固体材料。通过使用包括含有加热区段和排气区段的连续的多功能区域的反应塔,用于所述方法中的固体材料被输送通过与排气区段交替的一系列加热区段。因此,在加热区段中产生的水蒸气主要通过排气区段除去,或通过所述加热区段相邻或附近的排气区段去除。本文中,靠近加热区段的相邻或附近的排气区段或附近的排气设备阵列分别是指在所述加热区段的直接上游或直接下游的排气区段或排气设备阵列,因此位于所述加热区段与最靠近下一个的上游或下游加热区段之间。

有效地,在本发明的方法中,由胺和酸基之间的缩合反应产生的水作为过热蒸气通过向上和向下的出口去除而无需惰性气体作为载气,且在多个区域中被分离出来,在多功能区域中的向上水动力有限,且在填充床中的净流体动力为零或几乎为零,同时在不使用搅拌的情况下,极大地限制了粘附和结块的风险,这从而促进了移动的填充床的稳定向下流动,同时在整个反应器中具有整体非常好的温度控制,并且极大地限制甚至消除了颗粒从反应器中流化和夹带的风险。

术语“相邻”在本文中也用于多功能区域,并且在本文中是指以上游或下游顺序彼此直接紧邻放置的多功能区域。

在表述“固态聚合”、“固体二铵二羧酸盐”以及“保持盐、聚合混合物以及聚酰胺处于固态”中,“固态/固体”在本文中是指作为起始材料的关键组分(即盐)和主要反应产物(即聚合混合物中的低聚物和其他成分,以及聚酰胺)保持固态。在不会改变构成大部分物质的关键组分的固体性质的前提下,这并不排除挥发性组分可以由固体材料形成和由固体材料释放或被固体材料吸收。由于保持固态,可以将盐作为颗粒材料例如粉末或粒状材料进料,并且可以靠重力或至少基本上靠重力将作为固体颗粒材料的盐、聚合混合物以及聚酰胺向下输送通过反应塔,同时保持其颗粒形式。

根据本发明的方法的优点首先在于它是连续的方法,与分批方法相比具有所有操作上的优点,能够将盐处理、(预)聚合物制备以及后缩合的所有步骤整合到一个整合的序列中,而无需溶解和熔融步骤以及中间的分离或冷却步骤,而且,所述方法的加热能耗成本低,不需要大量昂贵的搅拌设备,可扩展至大型工业规模,且尽管在缩聚步骤中产生了大量的缩合水,但粘附和结块的风险较低。更特别地,通过主要发生缩合反应的加热区段进行分段,使用相对少量的惰性气体(如果使用的话)从加热区段中有效地去除缩合水,同时使因水在冷料上的冷凝而使冷料润湿导致粘附和结块的风险降至最低,所述冷料是盐起始材料或在冷却之后其他区段中的聚酰胺产物。

本发明的方法的优点还在于,可以去除水蒸气,而不需要大量的惰性气体来夹带水蒸气,或者不需要昂贵的反应器或设备来搅拌盐和聚合混合物以将热量从壁传递到反应材料,且所述方法经济上友好,因为用于加热盐所需的能量和通过惰性气体流的能量损失降至最低,并且还在于,所述方法可以扩大到大型生产规模。此外,本发明的方法允许以小温度梯度和低静态压力进行有效的热传递,从而使粘附和结块的机会降至最低。

通过在反应塔中应用各自具有加热区段和排气区段的多个多功能区域,从而将反应塔划分为具有加热区段与排气区段交替的连续的区段,每个加热区段产生的水蒸气的量保持有限,且简单地从加热区段中排出并通过由缩聚反应产生水蒸气而产生的过压经由附近的排气区段去除,而无需惰性气体流来夹带和去除水蒸气,同时防止粘附和结块,从而允许在直接SSP方法中使用大型的易于移动的填充床,其中盐、聚合混合物以及聚酰胺保持固态。

另外的优点在于,本发明的方法可以在大气压或接近大气压的条件下进行,因为水蒸气即使在基本上处于大气压下也可以逸出;在不使用载气的情况下,随着水蒸气向上和向下原位去除,进一步降低了本发明中的气体速度,从而允许大范围的颗粒尺寸,因此不需要将装置限制成用于大尺寸的颗粒,否则将严重限制用于制备盐前体颗粒的可用技术。在涉及气体加热塔的常规后SSP方法中,典型情况需要较长的停留时间(通常≥24小时),温度扰动(temperature upset)可能会持续很长时间,并且会导致大量不合格的材料。本发明的方法,在一个流通塔中使用几个接触加热区段与多个排气区段的组合,可以更好地操控和控制反应塔内的(局部)温度,从而使得在开始、阶段变化以及发生扰动情况下产生的不合格产物少得多。

在本发明的方法中,经由多功能区域中的缩合反应产生的水蒸气通过多功能区域中的排气区段以及可选地通过相邻的多功能区域中的附近的排气区段至少部分地去除。所述方法可以在不需要将惰性气体进料到多功能区域中的情况下进行,否则,如果添加了惰性气体,则惰性气体的量可以保持在非常低的水平。适当地,反应塔不包括在多功能区域中的多个加热区段中的任一者中或之间的气体入口。

本发明的方法中的缩聚适合在惰性气氛中进行。这可以通过在方法开始时将惰性气体吹扫到反应塔中以及在合适的位置(诸如,盐的入口位置附近和聚合物的排出位置附近)将少量惰性气体流进料到反应塔中来实现。

作为惰性气体,可以使用对聚酰胺为惰性的任何气体。此类气体的实例是氮气、二氧化碳,以及氩气。优选地,氮气用作惰性气体。应注意,由缩合反应形成的水蒸气也有助于使反应器内容物惰性化。

本发明的方法可以在将惰性气体进料到多功能区域中时进行,或者可以在不将惰性气体进料到多功能区域中的情况下进行。适当地,相对于进料到反应塔中的固体二铵二羧酸盐的质量流率,进料到多功能区域中的惰性气体(如果有的话)的质量流量,按质量计至多为50%。表述“如果有的话”是指量可以为零,即没有惰性气体进料到多功能区域中。优选地,进料到多功能区域中的惰性气体的质量流率是进料到反应塔中的固体二铵二羧酸盐的质量流率的至多40%,更优选为至多25%,甚至更优选为至多10%。惰性气体的质量流率低或为零的优点在于,氮气成本、构造成本以及挥发性单体的损失均降低,因此处理成本降低,并且由缩合反应产生的水蒸气向其他区域(可以在其中缩合)的输送减少。另一个优点在于,通过使气流最小而使通过反应器的固体的均匀流动(即塞式流动)受干扰最小,因此降低了惰性气体的质量流率。

最后,不使用惰性气体的优点在于,进一步降低了填充粉末床中的粉末颗粒流化以及粉末颗粒夹带到出气口中的风险,并且在于,通过提高所述一个或多个加热区段中的能量输入,可以增强缩聚反应,而在加热区段中由所述反应产生的水蒸气仍可以通过两个附近的排气区段从反应塔中逸出,而不会增加所述流化风险。

在本发明的方法中,将固体二铵二羧酸盐通过装填区段适当地进料到反应塔中,并且将所得的聚酰胺通过排出区段从反应塔中排出,同时将惰性气体进料到装填区段中或进料到装填区段附近的区段中,或进料到排出区段中或进料到排出区段附近的区段中,或进料到二者中。其优点在于,分别用惰性气体吹扫或覆盖装填区段和排出区段,从而防止氧气进入反应塔,并消除对吹扫惰性气体进入或通过发生缩聚反应的加热区段的需求,以防止氧气进入加热区段。为了用惰性气体覆盖装填区段,例如,在供应单元上应用惰性气体吹扫可能是足够的,从该供应单元固体二铵二羧酸盐被装填到反应塔的装填区段中。

进料到装填区段、装填区段附近的区段、排出区段以及排出区段附近的区段中的惰性气体的量,如适用,可以保持较低,同时仍然足以覆盖装填区段和排出区段,同时防止氧气进入反应塔,并防止挥发性组分(水、二胺)通过装填区段和排出区段离开反应塔。

本发明的方法可以在从远低于大气压到远高于大气压的很宽的范围内变化的一个或多个压力下进行。适当地,所述方法在大气压(0巴表压(BarG),通常为约1绝对巴(bara))或略低于或略高于大气压下进行。所述方法可以在低于大气压的压力下进行,但是在此情况下,优选采取措施避免空气进入反应塔并使水蒸气从反应塔中逸出。所述方法也可以在远高于大气压的压力下进行。这样做的优点是降低了空气进入反应塔的风险。当然,针对过压的设计对反应器的构造提出了更高的要求。优选地,所述方法在0.9绝对巴(bara)-1.5绝对巴气压下进行,更优选在0.95绝对巴-1.2绝对巴气压下进行,甚至更优选在1.0绝对巴-1.1绝对巴的气压下进行。在本文中,压力以绝对数字以巴表示。或者,所述方法优选地在-0.1巴表压至+0.5巴表压的气压下进行,更优选在-0.05巴表压至+0.2巴表压的气压下进行,甚至更优选在0巴表压至0.1巴表压的气压下进行。在本文中,压力以相对于大气压的巴表示。在本文中,压力是在多功能区域中的排气区段的出口处测得的压力。

本发明的方法适当地包括一个步骤,其中盐在进入多功能区域之前进行预热或干燥,或进行预热和干燥,在多功能区域中,盐进一步加热并缩聚。当盐包含一些挥发物诸如游离水或结晶水时,这样的预热和干燥步骤可能是需要的。应注意,在那些缩合反应发生的方法的阶段中,缩合反应会产生大量的水。相对于盐的重量,水的量可高达10重量%-15重量%,例如12重量%或13重量%,甚至更低或更高,这取决于单体的分子量。其次,包含盐的起始材料可以含有一些水,这些水与盐结晶、被盐吸收或粘附在盐上,而不会影响盐保持其固体颗粒形状。相对于盐的重量,这种结晶水、吸收水或粘附水可以是例如1.0重量%-或1.5重量%,并且可以总计为约0重量%-2.5重量%,甚至更高。这种水可以通过例如将盐加热到高于100℃的温度或通过施加真空或通过其组合适当地去除。干燥可通过加热盐在反应塔内部或在反应塔外部进行,或通过其他方式在反应塔外部进行。

适当地,所述方法包括在盐进料并进入反应塔之前的预加热和干燥组合步骤。优选地,预加热和干燥在反应塔内部进行。这样做的优点在于,加热和干燥步骤可以与反应塔中的其他加热步骤整合在一起,从而简化方法设计,使方法设计变得不太复杂,由此使所需装置去复杂化(decomplexing),从而需要更少的辅助设备,投资成本也更低。在本文中,所述方法可以包括单独的盐预加热和干燥步骤,或者包括预加热和干燥与第一部分的盐缩聚组合的步骤。

在一个具体实施方案中,所述方法包括预加热和干燥步骤,所述预加热和干燥步骤包括:

-将盐从装填区段输送到并通过第一多功能区域,所述第一多功能区域包括加热区段和相邻的排气区段,同时

ο在加热区段中加热盐,从而可选地至少部分地从盐中蒸发水(如存在),并干燥盐,以形成预加热的盐,并且可选地产生水蒸气,同时使盐保持固态;以及

ο释放水蒸气(如果有的话)通过相邻的排气区段;以及

-将预加热的盐从第一多功能区域输送到其他多功能区域。

将第一多功能区域中的热交换器加热到称为T1的温度。

在这个预加热和干燥步骤中,将第一多功能区域中的热交换器适当地加热到在100℃-220℃范围内的温度T1,优选在110℃-210℃范围内的温度T1,更优选在120℃-200℃范围内的温度T1。同样适当地,使T1保持低于T

术语“起始温度T

在本发明的方法的另一个实施例中,预加热和干燥也可以与第一部分的盐缩合组合。适当地,所述方法在本文中包括第一加热步骤,其中预加热和干燥与第一部分的盐缩合组合,包括:

-将盐从装填区段输送到并通过第一多功能区域,所述第一多功能区域包括加热区段和相邻的排气区段,同时

ο在加热区段中加热盐,从而至少部分地从盐中蒸发水(如存在),并使盐的至少第一部分缩合,以形成第一聚合混合物并产生水蒸气,同时使盐和第一聚合混合物保持固态;以及

ο通过相邻的排气区段释放水蒸气;

-将第一聚合混合物从第一多功能区域输送到其他多功能区域。

在这个组合的预加热、干燥和缩合步骤中,将热交换器适当地加热到高于210℃的温度T1,优选加热到220℃-260℃范围内的温度T1,更优选加热到220℃-240℃范围内的温度T1。在本文中,T1也适当地至少等于T

这个实施方案适当地与惰性气体进料到装填区段中或进料到装填区段附近的区段中组合。其优点在于,惰性气体或至少一部分惰性气体可以流过第一多功能区域的加热区段,夹带蒸发的水,并通过排气区段释放,从而降低水蒸气冷凝在冷固体材料上并使所述冷固体材料过度润湿的风险。

为了使塔中的固体材料保持固态,适当地不将盐、聚合混合物以及聚合物加热到分别等于或高于盐、聚合混合物以及聚合物的熔点的温度。为了分别将盐、聚合混合物以及聚合物的温度保持在其熔点以下,将多功能区域中的静态热交换器适当地加热到足够高的温度(称为热交换器温度,或“T

实施所述方法的反应塔中的空间受限于反应塔壁。在所述方法中,固体材料输送通过塔,穿过多个连续的加热区段和排气区段。在本文中,每个区段受限于反应塔的壁区段。适当地,限制多个连续的加热区段和排气区段的壁区段被加热。壁区段的温度在本文中也称为T

本发明的方法在包括多功能区域的反应塔中进行,所述多个功能区域包括加热区段和排气区段。在本文中,此类多功能区域的数量可以在很大程度上变化,可以,例如,低至三个(3),且高达十个(10),甚至更高。适当地,反应塔包括至少三个连续的多功能区域,所述多功能区域具包括加热区段和排气区段。这可以是足够的,如果在预加热和干燥以及缩合第一部分在第一步中在第一多功能区域中完成,并且进一步的缩聚在两个连续的多功能区域中完成。在本文中,通过使用足够的接触表面,并且在必要时通过增加接触表面,特别是通过增加静态热交换器的长度,或者通过缩短板式热交换器之间的距离或缩小壳管式热交换器中管的直径,可以获得每个加热区段中的必要热输入能力。

优选地,反应塔包括至少四个连续的多功能区域。这可以是足够的,如果预加热和干燥在第一步中在第一多功能区域中进行,并且缩聚在三个连续的多功能区域中进行。其优点在于提高了去除水蒸气的能力,从而提高了反应塔的产出能力。

更优选地,反应塔包括至少五个连续的多功能区域,还更优选为至少六个连续的多功能区域,甚至更优选为至少七个连续的多功能区域。其优点在于,缩聚可以在更多连续的多功能区域中进行及分离,从而允许有更高的穿过塔的产出,而不会增加固体材料在移动的填料床中粘附和结块的风险,也不会增加形成的水蒸气分布遍及更多的气体去除区段的风险,因此降低了将固体材料夹带到气体去除区段中的风险。

一旦生成聚酰胺,聚酰胺即在收集或封装或进一步加工之前进行适当的冷却。所述冷却可以在聚酰胺从反应塔排出之后在反应器塔外部进行,或者可替代地在聚酰胺从反应塔排出之前在反应塔内部进行。在优选的实施方案中,聚酰胺在反应塔内部冷却。为此,反应塔适当地包括冷却区域,所述冷却区域包括至少一个包括静态热交换器的冷却区段,并且所述方法包括在排出步骤之前的冷却步骤,所述冷却步骤包括将聚酰胺输送到并通过冷却区段,同时在冷却区段中冷却聚酰胺,并将冷却的聚酰胺输送到排出区段。这一实施方案的优点在于,所述方法允许将多个方法步骤组合为一个,从而通过反应塔输送固体材料,而不需要额外的昂贵或复杂的气密设备。

冷却步骤可以可选地与干燥步骤组合。在本文中,适当地,干燥气体在一个或多个进气区段中进料到冷却区域中,并且干燥气体通过一个或多个排气区段去除。由于所述方法在释放水蒸气方面效率很高,因此冷却步骤中所需的干燥气体的量可保持相当有限,从而节约成本。适当地,进料到冷却区域中的干燥气体的质量流量等于或小于反应塔中的二铵二羧酸盐的质量流量的一半,更具体而言小于进料到反应塔中的二铵二羧酸盐的质量流量的一半。

为此,反应塔适当地包括冷却区域,所述冷却区域包括第一冷却区段和第二冷却区段,所述第一冷却区段包括静态热交换器、进气区段,且所述第二冷却区段包括热交换器,并且所述方法包括排出步骤之前的冷却步骤,所述方法以此顺序包括:

a.将聚酰胺输送到并通过第一冷却区段,同时在第一冷却区段中冷却聚酰胺;

b.将聚酰胺输送到并通过进气区段;

c.将聚酰胺输送到并通过第二冷却区段,同时在第二冷却区段中进一步冷却聚酰胺;

d.以及将冷却后的聚酰胺输送到排出区段;

同时将干燥气体通过一个或多个进气区段进料到反应塔中,并通过一个或多个上游和/或下游排气区段去除干燥气体。

在本发明的方法中使用并且进料到反应塔中的固体二铵二羧酸盐可以是粒径和粒径分布在广泛范围内变化的颗粒材料。盐可以是例如粉末,更特别是具有小粒径的粉末,或是粒状材料,更特别是具有中等或较大粒径的粒状材料。适当地,固体二铵二羧酸盐具有中值粒径(d50)在0.05mm-10mm的范围内,优选在0.1mm-5mm的范围内,更优选在0.2mm-3mm的范围内的粒径分布,所述中值粒径根据ISO 13320-1的方法在20℃下用激光颗粒分析法测得。中值粒径为至少0.2mm或更高的优点在于,流动特性更好,粉末的体积密度更高,并且粉末被夹带进入出气口的趋势受限。除上述以外,中值粒径为至多3mm的优点在于,微粒仍然足够小从而以均匀且不受干扰的方式穿过塔内部相对较窄的热交换器通道,并且之后可易于在挤出机上进行加工。

对于中值粒径(d50)在1mm以下的粒状材料,粒径分布和中值粒径合适地根据ISO13320-1的方法在20℃下用激光颗粒分析法测量。对于中值粒径(d50)为1mm或更大尺寸的粒状材料,粒径分布和中值粒径合适地根据DIN 66165(2016)第1部分和第2部分的筛选方法测量。

在本发明的方法中使用的固体二铵二羧酸盐原则上可以是可通过直接固态聚合进行聚合的任何二铵二羧酸盐。本发明的方法可以应用于广泛范围的聚酰胺,包括脂族聚酰胺、半芳族聚酰胺以及全芳族聚酰胺。在本文中,优选的是半芳族聚酰胺和全芳族聚酰胺,更特别是半芳族聚酰胺。对于脂族聚酰胺,盐可以基于全脂族组分,即脂族二胺和脂族二羧酸。基于全芳族组分(即芳族二胺和芳族二羧酸)的盐产生全芳族聚酰胺。最优选地,盐以及由其衍生的半芳族聚酰胺基于包含脂族单体和芳族单体二者的二胺和二羧酸。对于此类半芳族聚酰胺,芳族组分和脂族组分的组合可包含例如脂族二胺和芳族二羧酸,或芳族二胺和脂族二羧酸,或其任何组合。通过所述方法制备的聚酰胺适当地是半结晶聚酰胺。这种聚酰胺包含彼此相邻的无定型晶相和结晶相。

在本发明的方法的具体实施方案中,在所述方法中产生的聚酰胺是半芳族聚酰胺,并且在所述方法中使用的二铵二羧酸盐是包含脂族二胺的二胺和包含芳族二羟酸的二羧酸的盐。在其优选的实施方案中,固体二铵二羧酸盐包含脂族二胺和芳族二羧酸,并且在本文中制备的聚酰胺是熔融温度为至少280℃、优选为至少290℃的半结晶半芳族聚酰胺。在本文中,熔融温根据ISO-11357-3.2,2009通过DSC方法测量,在第一加热循环中,在氮气气氛下加热速率为20℃/分钟。

适当地,在制备这种半结晶半芳族聚酰胺的方法中使用的二铵二羧酸盐是包含至少70摩尔%具有4-12个碳原子的直链脂族二胺的二胺和包含至少70摩尔%选自对苯二甲酸、萘二甲酸以及4,4’-联苯二羧酸的芳族二羧酸的二羧酸的盐。所述方法对于此类聚酰胺特别有利,因为它们在熔融过程中更难以产生。

在通过本发明的方法制备的聚酰胺是熔融温度为至少290℃的半结晶半芳族聚酰胺的实施方案中,盐在第一多功能区域中适当地加热至至多230℃的温度,优选为至多220℃的温度,且在其他多功能区域中加热到在T

在根据本发明的方法中产生的聚酰胺可以具有在广泛范围内变化的聚合度,以及具有与聚合度相关的在广泛范围内变化的粘度。适当地,从反应塔中排出的聚酰胺具有至少20ml/g的粘度值,优选具有至少50ml/g的粘度值,所述粘度值根据ISO 307第四版的方法在25℃下于96%硫酸(0.005g/ml)中测得。同样适当地,相对于固体二铵二羧酸盐中的羧酸基团,聚酰胺的羧酸基团到酰胺基团的转化率为至少90%,优选为至少95%,更优选为至少98%。在本文中,聚酰胺中的酸基的浓度通过滴定来确定,并以mmol/kg聚酰胺表示,并且盐中的酸基的浓度由盐中二胺和羧酸的分子量来计算,并以mmol/kg盐表示。

本发明还涉及一种反应塔,更具体而言涉及一种用于本文如上所述的连续固态缩聚方法的反应塔。本发明的方法还合适地在如下所述的反应塔中进行。

本发明的反应塔包括至少三个连续的多功能区域,每个多功能区域包括加热区段和排气区段,所述加热区段包括静态热交换器。反应塔适用于连续固态缩聚方法,诸如,用于由二铵二羧酸盐制备聚酰胺。通过将反应塔划分为多个多功能区域,每个多功能区域包括加热区段和排气区段,因此加热区段与排气区段交替,在每个加热区段中在连续固态缩聚方法产生的水蒸气的量保持有限,并且水蒸气可以简单地从加热区段排出,并通过由缩合反应形成的水蒸气产生的过压经由附近的排气区段去除,而无需惰性气体流来夹带和去除水蒸气,同时局部高温和中等压力有效地防止粘附和结块。这能够在盐转化为聚合物的同时使固体材料的移动的填充床移动穿过塔。

适当地,反应塔中的至少三个连续的多功能区域不包括进气口。因此,既不在多功能区域中的加热区段中或排气区段中,也不在任何加热区段之间,也不在加热区段和排气区段之间。

如上所述,至少三个连续的多功能区域可能是足够的,如果在第一多功能区域中预加热和干燥与一些第一缩合组合,并且进一步的缩聚在两个连续的多功能区域中完成。

在一个优选的实施方案中,反应塔包括至少四个连续的多功能区域,所述多功能区域包括加热区段和排气区段,更优选包括至少五个多功能区域,再优选包括至少六个多功能区域,甚至更优选包括至少七个多功能区域。

如上所述,更多连续的多功能区域的优点在于,用于制备聚合物,例如用于由二铵二羧酸盐制备聚酰胺的固体起始材料的缩聚可以在反应塔中在更多连续的多功能区域中进行并分离,从而允许有更高的穿过塔的产出,而在反应塔中的移动的填料床中,不会增加固体材料粘附和结块的风险,或不会增加夹带包含起始材料或聚合物(诸如盐和聚酰胺)的固体材料的风险。

在本发明的反应塔的一个优选实施方案中,静态热交换器选自垂直定向的管式热交换器或基本上垂直定向的管式热交换器和竖直定向的板式热交换器或基本上竖直定向的板式热交换器。具有此类静态热交换器的反应塔有利地用于本发明的方法,因为它允许高效的热传递,并且此外还允许固体材料的移动的填充床靠重力输送通过反应塔,同时将这种输送的阻碍降至最低。另一优点在于,此类管式热交换器和板式热交换器可以规则地彼此间隔,并且均匀地分布在加热区段以及(适用时)一个或多个冷却区段的横截面上。

在其具体实施方案中,管式热交换器的内径在0.5cm-5cm的范围内,并且芯-芯(core-to-core)距离在1cm-8cm的范围内。在本文中,固体材料流经管,同时固体材料可以经由管子通过在管子周围的间隙中流动的热油来加热。

在另一个具体实施方案中,板式热交换器具有

-在0.2cm-3cm范围内、优选0.3cm-2.5mm范围内、更优选在0.5–2cm范围内的厚度,;和/或

-在1cm-12cm范围内、优选在2cm-8cm范围内的芯-芯距离;和/或

-在0.5mm-8cm范围内、优选在1cm-6cm范围内、更优选在2cm-5cm范围内的板之间的板-板距离。

厚度较小的板式换热器具有以下优点在于,在反应塔中有较大的空间用于移动填充床向下流动,而板之间的板-板距离较小使板式热交换器与在加热区段中向下流动的移动的填充床之间的热传递效果更好。加热板(小通道)紧邻的优点是,进一步降低了颗粒粘附在一起的风险。使用具有小距离的薄板的另一个优点在于热传递表面更大,从而进一步提高了热传递和每单位反应器体积的生产率,同时仍能够防止颗粒过热和粘附。同时,壁的温度可以保持相对较低并且非常接近反应材料的温度,从而防止过热以及粘附到壁上。

优选地,至少一个加热区段,并且优选每个加热区段,包括一个或多个板式热交换元件阵列,所述板式热交换元件规则地彼此间隔,并且均匀地分布在加热区段的横截面上。其优点在于,固体材料的加热更均匀,且移动的填充床在加热区段的横截面上流动更均匀,在塔中的停留时间的变化减少。

本文中的一个或多个阵列是指加热区段可以包括一个阵列,或两个阵列,或三个阵列,或更多阵列,其中每个阵列都包括平面热交换元件,它们彼此规则地间隔开,并且均匀地分布在加热区段的横截面上。这些平面热交换元件可以平行放置和竖直放置,或基本平行放置和基本竖直放置。这意味此类阵列在塔中按顺序排列,并且被输送穿过反应塔的固体材料的移动的填充床被输送穿过一个接一个的这样的阵列。这进一步意味属于同一加热区段的阵列未被位于这些热交换器阵列中的两个之间的排气区段或排气设备的阵列彼此分开。

本发明的反应塔中的排气区段适当地包括一个或多个排气设备阵列,更特别地,其中每个阵列中的设备基本上均匀地分布在排气区段处的塔的横截面上。每个排气区段可以彼此独立地包括一个或两个或甚至更多个此类阵列。

本文中的一个或多个阵列是指排气区段可以包括一个阵列,或两个阵列,或者最终多于两个阵列,其中每个阵列包括彼此规则地间隔并均匀地分布在排气区段的横截面上的排气设备。这意味此类阵列在塔中按顺序布置,并且输送穿过反应塔的固体材料的移动填充床将输送穿过一个接一个的这样的阵列。这还意味属于同一排气区段的阵列未被位于这些阵列的排气设备中的两个阵列之间的加热区段或热交换器阵列彼此分开。

优选地,位于相应多功能区域中的加热区段与连续的多功能区域中附近的加热区段之间的排气区段包括两个所述阵列。具有两个而非一个此类阵列的优点是,在连续固态聚合方法中,反应塔的容量大量增加,甚至基本上增加了一倍,而无需增加反应塔的尺寸,且仍然能避免固体材料由通过排气区段从反应塔中去除的水蒸气夹带,或者替代性地大大降低固体材料由气流或蒸气流夹带且通过排气区段从反应塔中去除的风险。此外,进一步降低了在一个区段中产生的水蒸气被带入其他区段的风险,从而降低了水被带入其中盐仍为相对低温的上游区段的风险,在上游区段中,可能会影响颗粒材料保持固态。

排气区段可以包括三个或更多个此类阵列,因为这将进一步但小范围地增加容量,远小于从一增加到二的程度。

排气设备原则上可以是任何设备,并且可具有适合于通过这些设备从反应塔中去除水蒸气的任何形式、形状或结构。此类设备适当地包括用于接收气体或蒸气的开口,并包括用于将气体或蒸气引导至一个或多个出口并通过一个或多个出口从反应塔中去除气体或蒸气的通道。

包括排气设备阵列的排气区段基本上均匀地散布在排气区段的横截面上,有利于气体或蒸气流从附近的加热区段或两个附近的加热区段均匀地散开,且优点在于,在反应塔的加热区段中进行的缩聚过程产生的蒸气被更均匀地去除,从而防止了在相邻的一个或多个加热区段中的移动填充床中形成通道,并降低了固体材料由气体或蒸气流夹带并通过排气区段从反应塔中去除的风险。

优选地,排气设备由细长元件组成,所述细长元件相对于塔的长度方向基本上横向地伸入排气区段中,并且其中细长元件各包括在细长元件的长度方向上的气流通道和分布在细长元件的长度上的凹槽开口或狭缝开口,或分布在细长元件的长度上的一系列开口。

在排气设备与板式热交换器组合使用的情况下,它们有利地垂直于板的方向放置,以增强固体材料在移动的填充床中的塞流(plug flow)。

更优选地,细长元件具有v形横截面、u形横截面、半长方形(semi-oblong)横截面、半圆形横截面或半椭圆形横截面,或任何其他横截面,并且其中一个或多个开口在流动方向上朝向固体排出区段。具有所述形状的此类细长元件的优点在于,作为移动的填充床的固体材料的流动受到的阻碍较小,而与此同时,固体材料被气体流或蒸气流夹带且经由排气区段从反应塔中去除的风险也降低。

本发明的反应塔可以以各种方式成形,并且可以例如针对进一步的技术要求或结合特定实施方案而进行定制。反应塔内部的空间受限于反应器壁,其中多功能区域受限于反应器壁的区段。

例如,反应塔可以具有管状形状,或者至少具有其主要部分。适当地,多功能区域受限于圆形壁区段。在一个实施方案中,多功能区域受限于具有圆形横截面的壁区段。限制多功能区域的此类圆形壁区段的优点在于反应器具有更好的耐压性。此外,此类圆形壁区段优选地与包括垂直或基本上垂直定向的管状热交换器的加热区段组合。这样做的优点是,管状热交换元件可以更容易地彼此规则地间隔开并且均匀地分布在加热区段的横截面上。

在另一个实施例方案中,多功能区域受限于四个壁区段,所述四个壁区段包括两个基本上平行的相对壁区段,优选地包括两对两个基本上平行的相对壁区段组成。此实施例优选地与基本上垂直定向的板式热交换器组合。

更优选地,多功能区域受限于构成基本上呈矩形横截面的四个壁区段。此实施方案与基本上垂直定向的板式热交换器的组合的优点在于,可以使用相同尺寸的热交换元件,并且热交换元件可以更容易地彼此规则地间隔并且均匀地分布在加热区段的横截面上。

甚至更优选地,将具有这种矩形横截面的反应塔与在低压(例如0.9绝对巴到1.5绝对巴)或在-0.1巴表压到+0.5巴表压范围内的压力下进行的缩聚方法组合。优点在于,具有这种矩形横截面的反应塔可以相对容易地构造。

在另一个实施例方案中,反应塔由多个塔元件组装而成,所述塔元件包括具有热交换器的塔元件和具有排气设备的塔元件。其优点在于可以更容易地对塔进行拆卸和清洗。

本发明还涉及一种用于制备由二胺和二羧酸衍生的聚酰胺的连续固态聚合方法的方法装置。所述方法装置包括本发明的反应塔或如上所述的其任何特定或优选的实施方案。

在本文中,反应塔适当地垂直放置或基本上垂直放置。这样做的优点是,固体材料靠重力输送时,更容易作为移动填充床移动穿过反应塔。

在本文中,“垂直”应理解为塔与地平线成直角(90°)直立放置。在本文中,“基本上竖直”应理解为塔可以相对于直立位置稍微倾斜(tilted)或偏斜(inclined)。在本文中,相对于与地平线成90°的直角,倾斜角或偏斜角适当地为至多10°,优选为至多5°。

本发明还涉及本发明的方法装置在缩聚方法中的用途,更具体而言是,涉及在用于制备由二胺和二羧酸衍生的聚酰胺的连续固态聚合方法中的用途。

附图说明

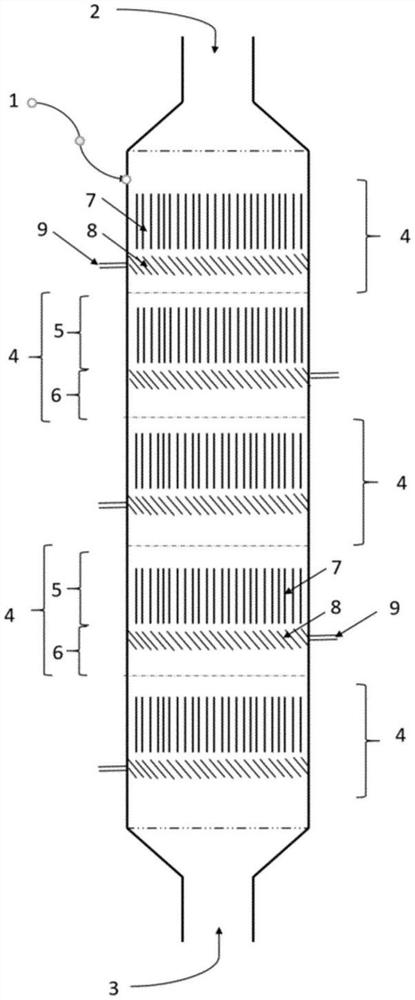

图1是根据本发明的塔的实施方案的示意图。此图示出了包括装填区段(2)、排出区段(3)以及五个多功能区域(4)的塔(1)。每个多功能区域(4)包括加热区段(5)和排气区段(6)。每个加热区段(5)包括加热元件(7)。每个排气区段(6)包括带有排气口(9)的排气设备阵列(8)。

图2是本发明的塔的另一个实施方案的示意图。此图示出了包括装填区段(2)、排出区段(3)以及五个多功能区域(4)的塔(1)。每个多功能区域(4)包括加热区段(5)和排气区段(6)。每个加热区段(5)包括加热元件(7)。五个排气区段(6)中的四个包括两个带有排气口(9)的排气设备阵列(8)。第五个排气区段(6)包括一个带有排气口(9)的排气设备阵列(8)。相对于位于加热区段7a上游的加热区段7a,(8a)构成附近的排气设备阵列。相对于位于加热区段7a下游的加热区段7a,(8b)构成附近的排气设备阵列。

图3是由细长元件(11)组成的排气设备阵列(10)的示意图,其中细长元件各包括沿细长元件的长度方向的气流通道(12),和在细长元件的长度上的狭缝开口(13)。细长元件可以定位在反应塔的内部,使得细长元件均匀地分布在反应塔的横截面上并相对于塔的长度方向横向地或基本上横向地伸入排气区段中。

本发明的固态聚合方法在本发明的垂直放置的反应塔中进行。用于所述方法的反应塔包括四个多功能区域,每个多功能区域包括加热区段,加热区段之后包括两个排气设备阵列的排气区段,以及包括冷却和干燥区段,其中在冷却和干燥区段中具有额外的进气口和额外的排气口。塔还包括带有氮气入口的装填区段,以确保没有空气进入反应塔,且排出区段装配有氮气入口,以确保在塔中形成的气体不会随产物一起离开。

对于所述方法,还使用固体颗粒材料形式的丁烷二胺和己二胺以及对苯二甲酸的混合物的盐。

固体颗粒材料用氮气进行惰性化处理,并将固体颗粒材料伴随塔顶部的少量氮气吹扫进料到塔顶中,然后固体材料穿过第一热交换器区段,在第一热交换器区段中固体材料被加热到刚好低于反应温度的温度。从固体释放的水分由塔顶中的水蒸气和氮气吹扫的压力向下推送。在第一热交换器之后,固体穿过第一排气区段,其中氮气和水分通过第一排气设备阵列离开塔。进一步向下行进,固体穿过同一排气区段中的另一排气设备阵列,在此,来自下方的水分与固体流逆流流入排气设备。进一步向下行进,固体穿过第二热交换器。穿过第二热交换器时,固体被进一步加热,并且通过吸热缩合反应释放水分。在第二热交换器的大约一半处,气流的方向从逆流向上流动变为并流向下流动。在第二热交换器之后,气体收集在另一个排气区段中,从这里,气体可以通过第一排气设备阵列逸出,随后是第二排气设备阵列,收集来自下方的气体。进一步行进时,固体穿过两个另外的多功能区域,这两个区域包括热交换器和排气区段,其中固体被进一步加热,并且缩聚时产生的水蒸气通过排气区段去除。进一步向下行进,固体穿过第一冷却和干燥区段,其中固体被冷却至约180℃的温度。氮气通过进气口进入,并通过两个排气区段(一个在进气口上方,一个在进气口下方)去除,以驱除残留的水分。在干燥区段之后是冷却区段,其中固体产物被进一步冷却至60℃以下的温度。固体通过装配有氮气入口以产生少量氮气的逆流向上流动的排出区段排出,以确保在塔中形成的气体不会随产物一起离开。在所述方法中,调节产出,以确保盐的充分转化。通过所述方法获得的产物是固体颗粒材料形式的半结晶半芳族聚酰胺。

- 连续固态聚合方法及其中所使用的反应塔

- 用于连续聚合的设备以及使用该设备的连续聚合方法