臭氧浓度检测装置、检测系统及检测方法

文献发布时间:2023-06-19 12:10:19

技术领域

本发明公开涉及SACVD半导体设备沉积反应技术领域,尤其涉及一种臭氧浓度检测装置、检测系统及检测方法。

背景技术

SACVD半导体设备进行沉积反应时,需要用到臭氧气体,臭氧气体是由臭氧发生器输出,经过工艺管路运输到反应腔内,与TEOS(TEOS、TEPO、TEB)反应生成氧化硅(BPSG)薄膜。臭氧浓度是影响薄膜沉积速率、折射率、应力、湿法刻蚀速率、填孔能力以及工艺稳定性的重要指标。

臭氧发生器输出的臭氧浓度是一定的,在不同的温度下,或者经过不同长度的工艺管路后,会有不同程度的损耗,导致输送到反应腔的浓度会有变化,该变化会影响工艺的稳定性和腔体之间的工艺差异,为避免该现象的发生,则需要检测臭氧进入腔体前的浓度。

发明内容

鉴于此,本发明公开提供了一种臭氧浓度检测装置、检测系统及检测方法,以实现在不同的温度下,或者不同长度的工艺管路后,保持进入反应腔体的臭氧浓度一致,精确校准臭氧的浓度。

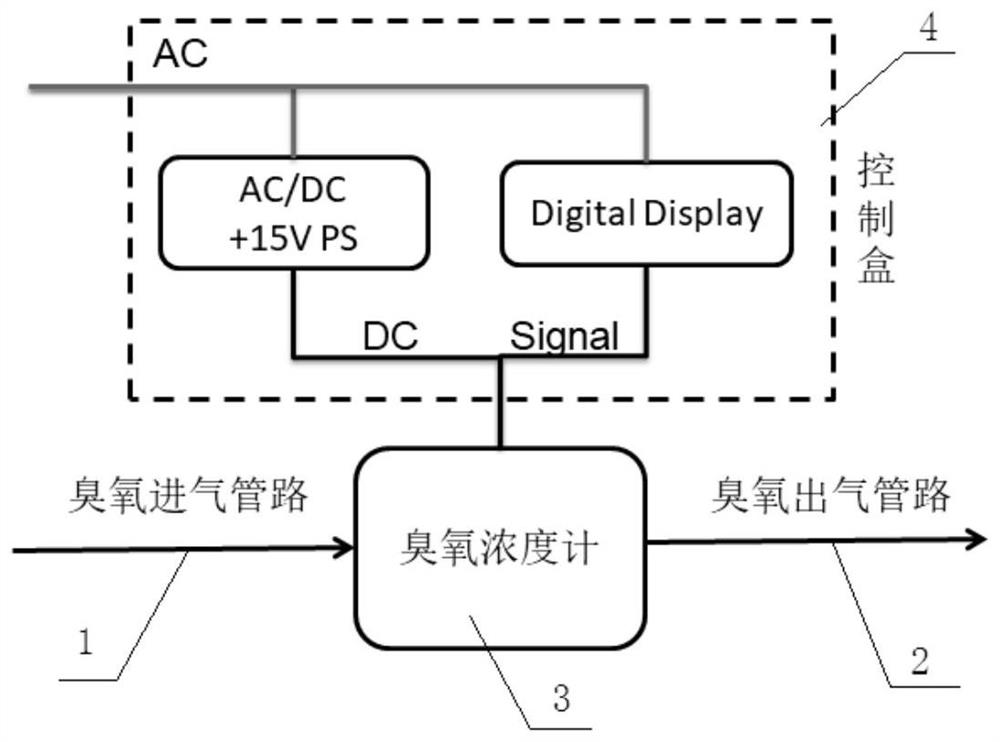

本发明提供的技术方案,具体为,一种臭氧浓度检测装置,包括臭氧进气管路、臭氧出气管路、臭氧浓度计和控制盒,所述臭氧浓度计两端分别和臭氧进气管路、臭氧出气管路连接,所述控制盒安装于臭氧浓度计上;其中所述控制盒包括用于给所述臭氧浓度计供电的电源模块及数字显示器、臭氧浓度采集、检测单元。

进一步地,电源模块、臭氧浓度采集、检测单元、数显单元均为集成结构。

本发明还提供了一种臭氧浓度检测系统,包括气箱(5),所述气箱(5)接收、暂存由臭氧发生器(6)输出的臭氧气体,气箱(5)的输出管路分为两并联管路,包括管路一、旁抽管路,所述管路一与反应腔体(7)连接,靠近气箱(5)出口处、旁抽管路上安装有臭氧浓度检测装置,所述旁抽管路与臭氧分解器(8)连接。

进一步地,所述旁抽管路末端与真空泵连接。

最后本发明还提供了一种臭氧浓度检测方法,包括如下步骤:

1)将臭氧浓度检测装置布置在靠近气箱(5)的出口处、旁抽管路上,形成臭氧浓度检测系统;

2)将旁抽管路内的残留气体抽空;

3)向旁抽管路内通入氧气,对旁抽管路进行吹扫,其中由臭氧发生器控制通入的氧气流量;

4)开启臭氧发生器,臭氧同时通入支路一和旁抽管路中,设定臭氧初始浓度为C1;

5)通过电源检测装置检测旁抽管路内臭氧的浓度,读取其数字显示器的臭氧浓度C2,计算臭氧浓度C2与C1的差值;

6)根据臭氧浓度C2与C1的差值,微调同一机台不同时期的臭氧发生器浓度设定值,或者不同机台臭氧发生器的浓度,使得进入反应腔体的臭氧浓度在工艺进行中始终保持一致。

进一步地,所述步骤2)中旁抽管路末端采用真空泵抽空,其中真空泵抽空时间设定为5-60min。

进一步地,所述步骤3)中氧气的流量为2000-30000sccm,氧气吹扫该管路时间为5-60min。

进一步地,所述步骤4)中保持臭氧浓度设定值C1稳定时间为1-10min。

本发明提供的一种臭氧浓度检测装置,结构简单,方便应用,可以作为一个独立的工装应用于同一机台或者不同机台,能够检测不同设备的臭氧浓度;将该装置置于检测系统中,形成臭氧浓度检测系统,能够精确检测臭氧进入腔体前的浓度,检测时间快,应用一种臭氧浓度检测方法可以实现现场检测,成本低,具有生产经济价值,可以帮助解决不同腔体之间的工艺差异性。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明的公开。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明公开实施例提供的臭氧浓度影响曲线示意图:

图2为本发明公开实施例提供的一种臭氧浓度检测装置结构示意图;

图3为本发明公开实施例提供的一种臭氧浓度检测系统的结构示意图;

图4为本发明公开实施例提供的一种臭氧浓度检测方法的流程示意图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的系统的例子。

臭氧浓度不稳定将影响SACVD设备中腔体之间的沉积工艺,如图1所示;为了减小腔体之间工艺的差异,则需要精确校准臭氧的浓度。

本实施方案提供了一种臭氧浓度检测装置,如图2所示,包括臭氧进气管路1、臭氧出气管路2、臭氧浓度计3和控制盒4,臭氧浓度计3两端分别和臭氧进气管路1、臭氧出气管路2连接,控制盒4安装于臭氧浓度计3上;其中控制盒4包括用于给所述臭氧浓度计3供电的电源模块及数字显示器、臭氧浓度采集、检测单元。电源给臭氧浓度计供电,可通过控制开关来检测臭氧浓度,数字显示器通过模拟量输出臭氧浓度,0-5V对应浓度0-500g/m

电源模块、臭氧浓度采集、检测单元、数显单元均为集成结构。采用小型化集成设计,实现该控制盒可直接安装于臭氧浓度计上,外部只需一根电源线即可正常工作。

如图3所示,一种臭氧浓度检测系统,包括气箱5,气箱5用于接收、暂存由臭氧发生器6输出的臭氧气体,气箱5的输出管路分为两并联管路,包括管路一、旁抽管路,管路一与反应腔体7连接,靠近气箱5出口处、旁抽管路上安装有臭氧浓度检测装置,旁抽管路与臭氧分解器8连接。该系统中臭氧从臭氧发生器输送出来会有两个方向,一个是通往反应腔体,进行化学气相沉积反应,二是在不进行沉积反应的时候,臭氧会通往旁抽管路;将臭氧检测装置布置在旁抽管路上,能够避免频繁拆卸进入腔体的工艺管路,造成颗粒混入的风险。

一种臭氧浓度检测方法,包括如下步骤:

1)将臭氧浓度检测装置布置在靠近气箱5的出口处、旁抽管路上,形成臭氧浓度检测系统;

2)将旁抽管路内的残留气体抽空;旁抽管路末端连接真空泵,用该真空泵将残留气体抽空,这是为了将残留在管路内的气体抽干净,避免气体残留,其中真空泵抽空时间设定为5-60min中的任意时间,根据实际情况进行调整。

3)向旁抽管路内通入氧气,对旁抽管路进行吹扫,其中由臭氧发生器控制通入的氧气流量;臭氧发生器在产生臭氧时,需要稳定的臭氧流量控制,流量稳定需要一定的时间,该步骤采用优选通入时间为5-60min,优选氧气的流量为2000-30000sccm,同时氧气吹扫可以进一步将管路残留的气体吹扫干净。

4)设定臭氧初始浓度为C1,开启臭氧发生器,臭氧浓度C1稳定1-10min;

5)开启检测装置的电源控制,读取数字显示器的臭氧浓度C2,对比C2与C1的差异。

最后根据机台最开始测试的C1和C2,来微调同一机台不同时期的臭氧发生器浓度,或者不同机台臭氧发生器的浓度,最终的目的是让进入腔体的臭氧浓度一致。

其中对于同一台臭氧发生器来说,随着使用时间的增长,臭氧发生器实际产生的臭氧浓度会衰减,会比设定值C1要小。此时需要提高臭氧浓度的设定值,保证到达反应腔的的臭氧浓度跟最开始测试的C2一致。

本实施方案的方法还能够保证工艺的一致性,可对机台的不同时期或不同机台进行臭氧浓度微调;对于不同的臭氧发生器,虽然臭氧浓度设定值可以保持一致,实际上每个臭氧发生器都会有差异,即实际的臭氧浓度会有差异,这种差异会造成工艺的差异,因为臭氧浓度是影响工艺的关键因素之一。例如,应用本实施方案提供的方法和装置,选定一个标准臭氧浓度,所有的臭氧浓度测试结果去和这个标准去对比,通过臭氧浓度的测试装置,可以检测实际到达腔体的臭氧浓度,如果测出来的臭氧浓度C2跟我们定的标准浓度有差异,可以通过调节设定值C1来达到这个标准。

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求指出。

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

- 臭氧浓度检测装置、检测系统及检测方法

- 机车信号车载设备检测系统及其检测装置、检测系统的安装方式和检测方法