一种能净化气体的消声器

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及消声器相关技术领域,尤其是指一种能净化气体的消声器。

背景技术

消声器是允许气流通过,却又能组织或减小声音传播的一种器件,是消除空气动力性噪声的重要措施。

中国专利授权公告号:CN104088685B,授权公告日为2016年8月3日,公开了一种排气净化消声器,它包括消声器上壳、消声器下壳、中隔板、排气管和出气管,中隔板置于消声器上壳和消声器下壳之间,消声器上壳、消声器下壳和中隔板无缝连接,中隔板上设有进气管,进气管的一端连接排气管,进气管的另一端与消声器下壳和中隔板所形成的空间连通,中隔板上靠近进气管的另一端处设有催化装置,中隔板上还设有内胆管,内胆管的一端连接出气管,内胆管的另一端与消声器上壳和中隔板所形成的空间连通,出气管中设有火花消除器。该发明的不足之处在于:该发明利用打乱气流流向而使得不同流向的气流相互碰撞产生干涉,达到消声降噪的效果,由于有些气流并未经过多次的碰撞而直接从出气管排出,从而使得消声降噪的效果不佳;同时,无法保证大部分气流能通过催化装置催化、消除有害气体,催化效果差,需要得到进一步地改进。

发明内容

本发明是为了克服现有技术中消声器消声降噪效果不佳的不足,提供了一种消声降噪效果好的能净化气体的消声器。

为了实现上述目的,本发明采用以下技术方案:

一种能净化气体的消声器,它包括消声器壳体、排气管和出气管,所述消声器壳体内设有中隔板,所述消声器壳体的内部通过中隔板分隔成密闭的腔体一和腔体二,所述中隔板上连接有进气管、内胆管和催化装置,所述催化装置位于进气管和内胆管之间,所述排气管的一端位于消声器壳体外,所述排气管的另一端与进气管连接,所述排气管上设有连接管,所述连接管位于消声器壳体外,所述连接管与排气管相连通,所述排气管的另一端通过进气管与腔体一相连通,所述出气管的一端位于消声器壳体外,所述出气管的另一端与内胆管连接,所述出气管内设有火花消除器,所述出气管的另一端通过内胆管与腔体二相连通,所述内胆管内设有分流板一,所述分流板一的左右两侧均与内胆管的内侧壁无缝连接。

所述消声器壳体内设有中隔板,所述消声器壳体的内部通过中隔板分隔成密闭的腔体一和腔体二,所述中隔板上连接有进气管、内胆管和催化装置,所述催化装置位于进气管和内胆管之间,所述排气管的一端位于消声器壳体外,所述排气管的另一端与进气管连接,所述排气管上设有连接管,所述连接管位于消声器壳体外,所述连接管与排气管相连通,所述排气管的另一端通过进气管与腔体一相连通,所述出气管的一端位于消声器壳体外,所述出气管的另一端与内胆管连接,所述出气管内设有火花消除器,所述出气管的另一端通过内胆管与腔体二相连通,所述内胆管内设有分流板一,所述分流板一的左右两侧均与内胆管的内侧壁无缝连接。本发明中,由排气管进入的气流通过进气管先进入到腔体一内,然后通过催化装置处理气流中的有害气体,气流进入到腔体二内,然后通过分流板一将气流分隔成若干组支流,最后通过火花消除器来吸收火花,最终气流从出气管排出;催化装置能充分地将有害气体转化为无害气流,使得气流的排出不会造成空气污染,利于环保;连接管通入外部新鲜空气,有助于提高催化效率;腔体一内的气流和腔体二内的气流产生干涉利于消声降噪的同时,分流板一能够使得最终即将排出的气流进行再一次的消声降噪,从而保证了从内胆管排出的气流都能得到消声降噪处理,以进一步提高气流的消声降噪效果,达到了消声降噪效果好的目的。

作为优选,所述催化装置包括废气净化催化器一和两块导向板,所述废气净化催化器一的形状为圆柱体,所述废气净化催化器一的外侧壁上套设有隔热管,所述废气净化催化器一的中间部分通过隔热管安装在中隔板上,两块导向板以中隔板为中心呈上下对称分布,其中一块导向板位于腔体一内,另一块导向板位于腔体二内,所述导向板与中隔板连接且形成一个凹槽,所述废气净化催化器一位于凹槽内,所述凹槽的开口端靠近内胆管,所述凹槽的底部远离内胆管。导向板能够打乱气流的流动方向,使得腔体一和腔体二内的气流产生干涉,有利于消声降噪;同时能够引导气流进入到废气净化催化器一进行催化,有利于提高废气净化催化器一的催化效率;隔热管有利于防止废气净化催化器一受温度影响而缩短使用寿命。

作为优选,所述凹槽的宽度从其底部到其开口端逐渐增大,有利于大部分的气流能够进入到凹槽内并通过废气净化催化器一催化,有助于提高气流净化效果,所述凹槽的内侧壁上设有废气净化催化器二,所述废气净化催化器二的形状为板状且与凹槽的内侧壁相匹配,所述废气净化催化器二上设有隔热板,所述废气净化催化器二通过隔热板与凹槽的内侧壁连接。气流进入到凹槽内时,部分气流撞击凹槽侧壁并经反射后会从凹槽开口端跑出,从而导致该部分气流没有经过废气净化催化器一的催化而通过出气管排出,故本发明在原有基础上作出了进一步地改进,废气净化催化器二的设计有助于气流撞击凹槽侧壁时能够得到催化,经催化后的气流经凹槽侧壁反射后,部分气流进入到废气净化催化器一进行再次催化,进一步地提高了气流的净化率,另一部分气流经反射后即使从凹槽开口端跑出,并通过出气管排出,也不会导致环境污染,保证了大部分气流能通过催化装置催化、消除有害气体,更有利于环境保护;隔热板有助于防止导向板上的高温热量传递到废气净化催化器二上,利于延长废气净化催化器二的使用寿命。

作为优选,所述中隔板上设有分流管,所述分流管的形状为U形,所述分流管位于内胆管的一侧,所述分流管的开口朝向内胆管的一侧,所述凹槽位于内胆管相对应的另一侧,所述分流管的一端与腔体一相连通且与凹槽的侧壁相对应,由进气管进入到腔体一内的气流通过导向板导向,能够使得部分气流进入到分流管内,所述分流管的另一端与腔体二相连通且与凹槽的内部相对应,有利于分流管内的气流流进凹槽内并得到催化,从而有助于提高分流管内气流的催化率,所述分流管内设有分流板二,所述分流板二的结构与分流板一的结构相同,所述分流板二的左右两侧均与分流管的内侧壁无缝连接。由排气管进入的气流通过进气管先进入到腔体一内,部分气流通过催化装置进行催化处理进入到腔体二内,另一部分气流通过分流管进入到腔体二内,分流管呈U型有助于延长气流的流动路径,利于消声降噪,与此同时进入分流管内的气流再次经过分流板二的分流处理,相对于背景技术中所提及的方案,消声降噪方面有了更显著的提升。

作为优选,所述分流板一的一端远离火花消除器,所述分流板一的另一端靠近火花消除器,所述分流板一的顶面和底面均设有若干个凸起部和若干个凹陷部而构成波浪形结构,所述分流板一顶面上的波浪形结构以分流板一所在的平面为中心与分流板一底面上的波浪形结构呈中心对称。这样设计使得进入到内胆管内的气流在分流板一的作用下分流、撞击反射,以此不断循环来改变气流方向达到消声降噪的效果,进一步提高气流的消声降噪效果。

作为优选,所述凸起部的厚度从分流板一远离火花消除器的一端到其另一端逐渐减小,以此来不断改变气流分流和反射的角度,使得气流能够得到更多的碰撞干涉,所述凹陷部设有若干个均匀分布的通孔,有助于经内胆管侧壁反射后的气流通过若干个通孔分隔成若干股气流,同时利于分流板一顶面的气流和其底面的气流汇合产生碰撞,最终使得消声降噪的效果更佳,以保证从出气管排出的气流在噪音方面都能得到有效处理。

作为优选,其中一个凸起部位于分流板一远离火花消除器的一端,有助于即将进入到内胆管内的气流在凸起部的作用下产生分流,并在内胆管内侧壁的作用下得到反射,另一个凸起部位于分流板一靠近火花消除器的一端,利于气流再次得到分流后能够从火花消除器的侧壁进入到火花消除器内进行火花的消除,使得气流能够与火花消除器侧壁上的金属网相接触,增大了气流与金属网的接触面积,从而有利于提高火花消除的效率,更有利于安全,所述分流板一内设有分流道,所述分流道的一端与腔体二相连通,所述分流道的另一端设有两个分叉流道,所述分流道分别通过两个分叉流道与出气管相连通,所述分流道分别与若干个通孔相连通。分流道及凸起部使得进入到内胆管内的气流得到了上中下三个方向的分流,同时在分流道与通孔处的交汇处,三个方向上的气流相互碰撞而产生干涉,最终分流道内的气流分成两路通过分叉流道流向火花消除器,从而更进一步地提高了消声降噪的效果。

作为优选,所述内胆管壁内设有若干个U型通道,所述U型通道的两端均与腔体二相连通。部分气流进入到U型通道,U型通道延长了气流流经的路径,有助于消声降噪。

作为优选,所述中隔板上设有若干个通气孔,所述腔体一通过通气孔与腔体二相连通。能有效地促进腔体一内的气流和腔体二内的气流的产生流动,使其产生干涉,有助于提高消声效果。

作为优选,所述消声器壳体包括上壳体和下壳体,所述中隔板置于上壳体和下壳体之间,所述中隔板分别与上壳体和下壳体无缝连接,所述上壳体上设有上隔热板,所述上隔热板位于腔体二内,所述下壳体上设有下隔热板,所述下隔热板位于腔体一内,所述上壳体和上隔热板之间以及下壳体与下隔热板之间均设有耐高温层,所述上隔热板通过耐高温层与上壳体固定连接,所述下隔热板通过耐高温层与下壳体固定连接。上隔热板和下隔热板不仅提高了上壳体和下壳体的牢固程度,本发明所涉及的耐高温层采用玻璃纤维填充,耐热性好,机械强度高,也可采用其他性能好的材料填充。

本发明的有益效果是:有助于提高催化效率;进一步提高气流的消声降噪效果,达到了消声降噪效果好的目的;有助于延长废气净化催化器一和废气净化催化器二的使用寿命;有助于提高气流净化效果,利于环保;保证了从出气管排出的气流在噪音方面都能得到有效处理;有利于提高火花消除的效率;提高了上壳体和下壳体的牢固程度;耐热性好。

附图说明

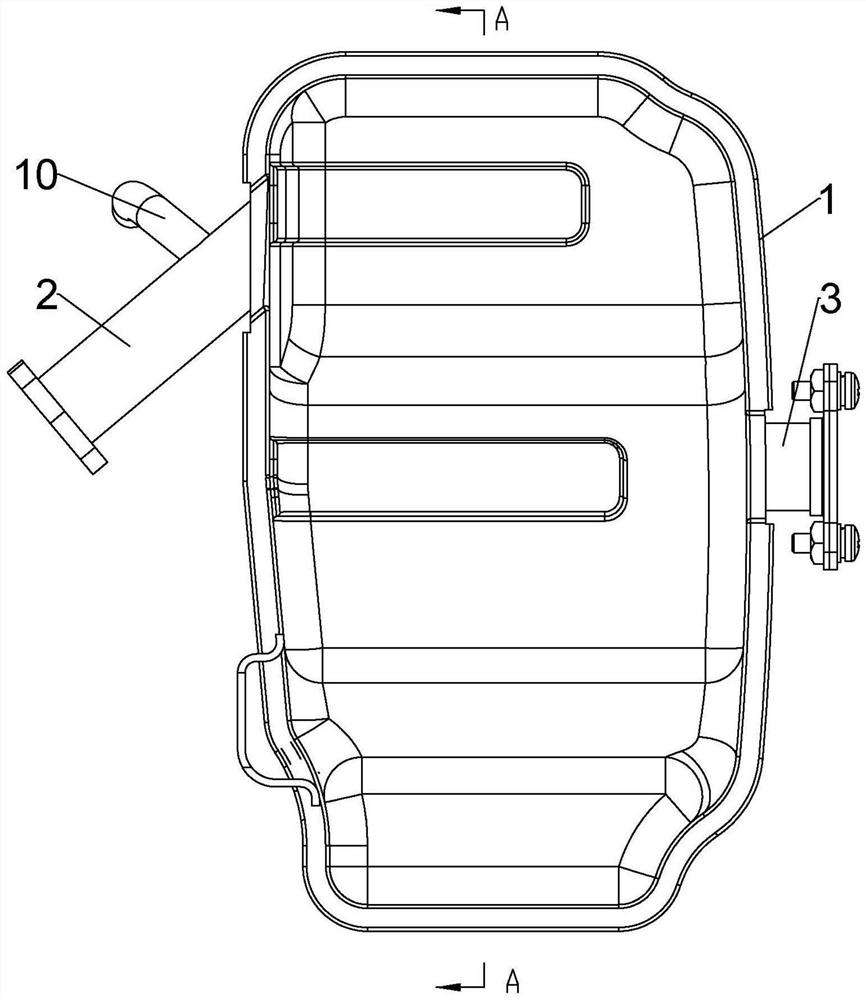

图1是本发明的结构示意图;

图2是图1中A-A的剖视图;

图3是本发明的内部结构示意图;

图4是图3中B-B的剖视图;

图5是图3中C-C的剖视图;

图6是图4中D处的结构放大图;

图7是图4中E处的结构放大图。

图中:1. 消声器壳体,2. 排气管,3. 出气管,4. 中隔板,5. 腔体一,6. 腔体二,7. 进气管,8. 内胆管,9. 催化装置,10. 连接管,11. 火花消除器,12. 分流板一,13. 废气净化催化器一,14. 导向板,15. 隔热管,16. 凹槽,17. 废气净化催化器二,18. 隔热板,19. 分流管,20. 分流板二,21. 凸起部,22. 凹陷部,23. 通孔,24. 分流道,25. 分叉流道,26. U型通道,27. 通气孔,28. 上壳体,29. 下壳体,30. 上隔热板,31. 下隔热板,32. 耐高温层。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步的描述。

如图1所述的实施例中,一种能净化气体的消声器,它包括消声器壳体1、排气管2和出气管3,如图2、图3、图4和图5所示,消声器壳体1内设有中隔板4,消声器壳体1的内部通过中隔板4分隔成密闭的腔体一5和腔体二6,中隔板4上连接有进气管7、内胆管8和催化装置9,催化装置9位于进气管7和内胆管8之间,排气管2的一端位于消声器壳体1外,排气管2的另一端与进气管7连接,排气管2上设有连接管10,连接管10位于消声器壳体1外,连接管10与排气管2相连通,排气管2的另一端通过进气管7与腔体一5相连通,出气管3的一端位于消声器壳体1外,出气管3的另一端与内胆管8连接,出气管3内设有火花消除器11,出气管3的另一端通过内胆管8与腔体二6相连通,内胆管8内设有分流板一12,分流板一12的左右两侧均与内胆管8的内侧壁无缝连接。

如图2、图3和图4所示,催化装置9包括废气净化催化器一13和两块导向板14,废气净化催化器一13的形状为圆柱体,废气净化催化器一13的外侧壁上套设有隔热管15,废气净化催化器一13的中间部分通过隔热管15安装在中隔板4上,两块导向板14以中隔板4为中心呈上下对称分布,其中一块导向板14位于腔体一5内,另一块导向板14位于腔体二6内,导向板14与中隔板4连接且形成一个凹槽16,废气净化催化器一13位于凹槽16内,凹槽16的开口端靠近内胆管8,凹槽16的底部远离内胆管8。

如图2、图4和图6所示,凹槽16的宽度从其底部到其开口端逐渐增大,凹槽16的内侧壁上设有废气净化催化器二17,废气净化催化器二17的形状为板状且与凹槽16的内侧壁相匹配,废气净化催化器二17上设有隔热板18,废气净化催化器二17通过隔热板18与凹槽16的内侧壁连接。

如图2、图3和图4所示,中隔板4上设有分流管19,分流管19的形状为U形,分流管19位于内胆管8的一侧,分流管19的开口朝向内胆管8的一侧,凹槽16位于内胆管8相对应的另一侧,分流管19的一端与腔体一5相连通且与凹槽16的侧壁相对应,分流管19的另一端与腔体二6相连通且与凹槽16的内部相对应,分流管19内设有分流板二20,分流板二20的结构与分流板一12的结构相同,分流板二20的左右两侧均与分流管19的内侧壁无缝连接。

如图5和图7所示,分流板一12的一端远离火花消除器11,分流板一12的另一端靠近火花消除器11,分流板一12的顶面和底面均设有若干个凸起部21和若干个凹陷部22而构成波浪形结构,分流板一12顶面上的波浪形结构以分流板一12所在的平面为中心与分流板一12底面上的波浪形结构呈中心对称。凸起部21的厚度从分流板一12远离火花消除器11的一端到其另一端逐渐减小,凹陷部22设有若干个均匀分布的通孔23。其中一个凸起部21位于分流板一12远离火花消除器11的一端,另一个凸起部21位于分流板一12靠近火花消除器11的一端,分流板一12内设有分流道24,分流道24的一端与腔体二6相连通,分流道24的另一端设有两个分叉流道25,分流道24分别通过两个分叉流道25与出气管3相连通,分流道24分别与若干个通孔23相连通。内胆管8壁内设有若干个U型通道26,U型通道26的两端均与腔体二6相连通。

如图3所示,中隔板4上设有若干个通气孔27,腔体一5通过通气孔27与腔体二6相连通。

如图2所示,消声器壳体1包括上壳体28和下壳体29,中隔板4置于上壳体28和下壳体29之间,中隔板4分别与上壳体28和下壳体29无缝连接,上壳体28上设有上隔热板30,上隔热板30位于腔体二6内,下壳体29上设有下隔热板31,下隔热板31位于腔体一5内,上壳体28和上隔热板30之间以及下壳体29与下隔热板31之间均设有耐高温层32,上隔热板30通过耐高温层32与上壳体28固定连接,下隔热板31通过耐高温层32与下壳体29固定连接。

本发明中,由排气管2进入的气流与连接管10内的新鲜气流混合,之后通过进气管7先进入到腔体一5内,一部分气流通过通孔23进入到腔体二6内与腔体二6内的气流产生碰撞,另一部分气流流经分流管19并通过分流板二20的分流处理进入到腔体二6内,并进入凹槽16内,气流撞击凹槽16侧壁时得到废气净化催化器二17的催化,经催化后的气流经凹槽16侧壁反射后,部分气流进入到废气净化催化器一13进行再次催化,进一步地提高了气流的净化率,另一部分气流经反射后即使从凹槽16开口端跑出,并通过出气管3排出,也不会导致环境污染,更有利于环境保护,分流管19呈U型有助于延长气流的流动路径,利于消声降噪,与此同时进入分流管19内的气流再次经过分流板二20的分流处理,相对于背景技术中所提及的方案,消声降噪方面有了更显著的提升;剩余部分的气流通过废气净化催化器一13处理有害气体并进入到腔体二6内;最后腔体二6内的气流进入内胆管8内,并通过分流板一12将气流分隔成若干组支流,最后通过火花消除器11来吸收火花从出气管3排出。

分流板一12和分流板二20的结构原理相同。分流板一12的顶面和底面为对称的波浪形结构,使得进入到内胆管8内的气流在分流板一12的作用下不断分流、撞击、反射、汇合,以此不断循环来改变气流方向达到消声降噪的效果;凸起部21的厚度从分流板一12远离火花消除器11的一端到其另一端逐渐减小,以此来不断改变气流分流和反射的角度,使得气流能够得到更多的碰撞干涉;凹陷部22设有若干个均匀分布的通孔23,有助于经内胆管8侧壁反射后的气流通过若干个通孔23分隔成若干股气流,同时利于分流板一12顶面的气流和其底面的气流分别与分流道24内的气流汇合碰撞而产生干涉,最终分流道24内的气流分成两路通过分叉流道25流向火花消除器11,最终使得消声降噪的效果更佳,以保证从出气管3排出的气流在噪音方面都能得到有效处理。