一种热处理的三嗪基石墨炔增强硫化橡胶及其制备方法和应用

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种热处理的三嗪基石墨炔增强硫化橡胶及其制备方法和应用,该橡胶复合材料在高力学性能低滚动阻力轮胎胎面胶中的应用,属于橡胶领域。

背景技术

随着全球汽车保有量的急剧增加,对石油能源的依赖性逐渐增大,能源问题和环境问题变尤为引人关注。全球各个国家都越来越重视汽车的节能减排,制定了日益严格的法律法规,如欧盟2016年11月执行第2阶段滚动阻力等级标准,滚动阻力系数较第l阶段下降1.5N·KN

车辆在行驶中会受到阻力,除了80%的空气阻力外,其余20%为轮胎滚动阻力,滚动阻力的上升会增加二氧化碳气体的排放,不利于环境保护。研究表明,滚动阻力下降10%,乘用车燃油消耗可降低1%~2%。因此,汽车制造商除了在减小整车质量和发动机等方面进行技术创新外,对轮胎的滚动阻力也提出了严格的技术要求,且技术指标要求呈逐年提高的趋势,尤其是新能源汽车,滚动阻力的高低会影响其续航里程,因此,其对轮胎滚动阻力性能的要求更高。

溶聚丁苯橡胶具有较好的抗湿滑性、低滚动阻力以及耐磨性,在轮胎领域具有更好的应用前景。炭黑在橡胶基体中的分散形态好坏以及炭黑与橡胶基体之间相互作用的强弱对橡胶/炭黑复合材料性能具有重要的影响。由于炭黑原生粒子粒径大约在10-100nm,其表面能较高,稳定性较差,易发生团聚。因此,炭黑纳米粒子在橡胶基体中分散性较差,进而对丁苯橡胶的性能产生一系列的负面影响,如增加滚动阻力和定伸应力,以及降低硫化速度等。

对于炭黑作补强剂填充丁苯橡胶,存在以下不足:

(1)炭黑在橡胶基体中分散性差

(2)对降低丁苯橡胶滚动阻力造成影响

(3)传统填料和石墨烯无法使体系达到高交联密度

石墨炔是由sp-和sp

基于此,为了弥补丁苯橡胶硫化速度慢,炭黑在橡胶基体分散性差等不足,本发明拟将石墨炔与炭黑填充的溶聚丁苯橡胶混合,旨在提升丁苯橡胶的硫化速度和交联程度,同时提高炭黑分散性,以达到提高橡胶材料力学性能,降低滚动阻力的目的。

发明内容

本发明针对上述问题,提供了一种热处理的三嗪基石墨炔增强硫化橡胶及其制备方法和应用,该橡胶结合了三嗪基石墨炔的优势及管式炉热处理的优势,可以显著降低丁苯橡胶的滚动阻力,加快橡胶硫化速度,提高硫化橡胶的交联密度,并提高炭黑在丁苯橡胶基体中的分散性。本发明技术方案如下:

一种热处理的三嗪基石墨炔增强硫化橡胶,其组分包括三嗪基石墨炔(热处理后)、丁苯橡胶、防老剂、硬脂酸、氧化锌、炭黑、促进剂和硫黄。

进一步的,所述热处理的三嗪基石墨炔增强硫化橡胶,包括如下按重量份数计的组分:

更进一步的,上述热处理的三嗪基石墨炔增强硫化橡胶的制备方法,步骤如下:

步骤1:用管式炉对三嗪基石墨炔进行热处理,热处理的条件如下:N

步骤2:将丁苯橡胶加入开炼机,包辊后加入步骤1中热处理后的三嗪基石墨炔、氧化锌、硬脂酸、防老剂、炭黑、硫黄和促进剂,每次吃料后,待全部吃进去后,左右3刀,割断并取下胶料,将辊距调到0.5mm,加入胶料薄通,打三角包,薄通6次,得到橡胶混合材料;

步骤3:将所得到的橡胶混合材料进行硫化成型,得到三嗪基石墨炔增强硫化橡胶。

优选的,步骤2中所述促进剂为N-叔丁基-2-苯并噻唑次磺酰胺(NS);所述防老剂为2,2,4-三甲基-1,2-二氢化喹啉聚合体(RD);所述炭黑为N330

优选的,步骤3中所述硫化温度为160℃。

本发明还包括,所述热处理的三嗪基石墨炔增强硫化橡胶在低滚动阻力轮胎胎面胶的应用。

本发明与现有技术相比具有以下优点:

本发明中,由于三嗪基石墨炔中的三嗪基与硫黄形成中间配体而参与交联,使得橡胶复合材料的硫化速度加快,平衡转矩大,交联密度升高,使得三嗪基石墨炔增强硫化橡胶的定伸应力高于炭黑填充的丁苯橡胶和氧化石墨烯填充丁苯橡胶的定伸应力。三嗪基石墨炔作为片状填料插入炭黑聚集体,使得橡胶复合材料的Payne效应(硫化胶低应变与高应变下储能模量的差值)显著降低,从而改善了炭黑聚集体在丁苯橡胶基体中的分散性,有利于提高填充硫化胶的力学性能。三嗪基石墨炔增强硫化橡胶及其交联密度的提高,以及炭黑分散性的提升,均使得硫化胶的滞后损失减小(表示滚动阻力降低)。因此,本发明在高力学性能低滚动阻力轮胎高性能橡胶复合材料开发领域具有潜在的应用价值。

附图说明

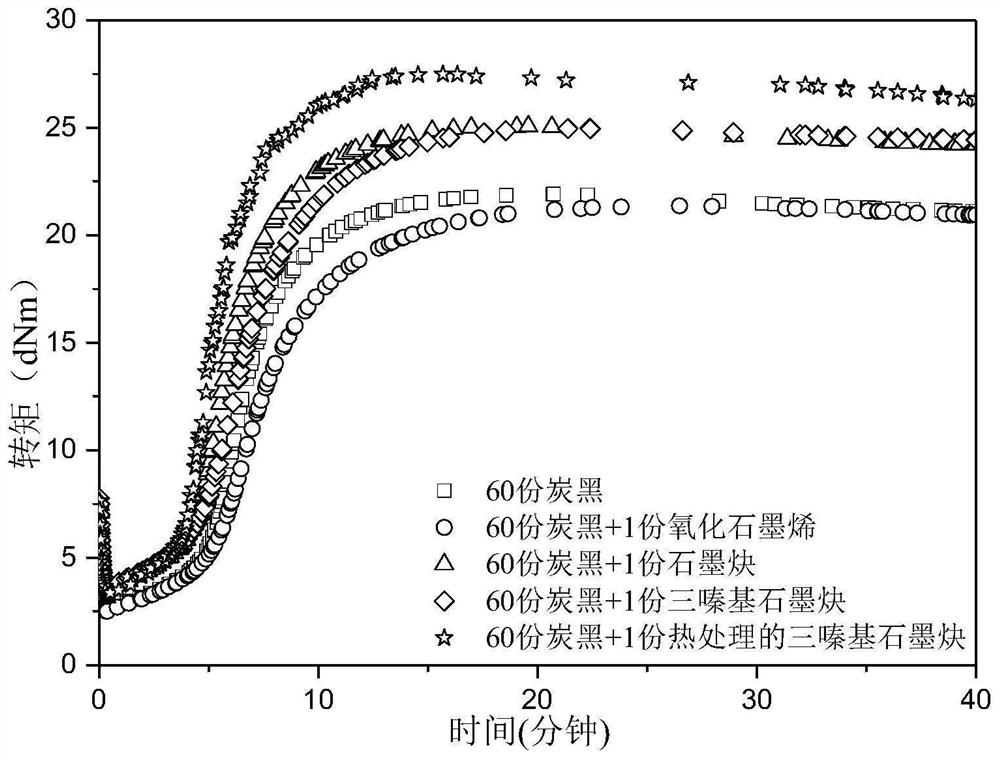

图1为丁苯橡胶复合材料的硫化曲线图

图2为丁苯橡胶硫化胶的交联密度图

图3为热处理的三嗪基石墨炔与硫黄混合物的DSC曲线图

图4为丁苯橡胶硫化胶的应力-应变曲线图

图5为丁苯橡胶硫化胶应变扫描的储能模量-应变关系图

图6为丁苯橡胶硫化胶应变扫描的损耗因子-应变关系图

图7为丁苯橡胶硫化胶温度扫描在-90-120℃的损耗因子-温度关系图

具体实施方式

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随之描述得更为清楚。但实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

实施例1:一种热处理的三嗪基石墨炔增强硫化橡胶及其制备方法

硫化橡胶由以下按重量份数的组分组成:

上述三嗪基石墨炔增强硫化橡胶的制备方法,步骤如下:

步骤1:用管式炉对三嗪基石墨炔进行热处理,热处理的条件如下:N

步骤2:将丁苯橡胶加入开炼机,包辊后加入步骤1中热处理后的三嗪基石墨炔、氧化锌、硬脂酸、防老剂、炭黑、硫黄和促进剂,每次吃料后,待全部吃进去后,左右3刀,割断并取下胶料,将辊距调到0.5mm,加入胶料薄通,打三角包,薄通6次,得到橡胶混合材料;

步骤3:将所得到的混合材料进行硫化成型,硫化稳定为160℃,得到三嗪基石墨炔增强硫化橡胶。

对照例1:橡胶复合材料的配方按重量份数计组成如下:

对照例2:橡胶复合材料的配方按重量份数计组成如下:

对照例3:橡胶复合材料的配方按重量份数计组成如下:

对照例4:橡胶复合材料的配方按重量份数计组成如下:

所述促进剂为N-叔丁基-2-苯并噻唑次磺酰胺;所述防老剂为2,2,4-三甲基-1,2-二氢化喹啉聚合体;所述炭黑为N330

将实施例1和对比例1、2、3、4所得的橡胶进行以下性能测试:硫化曲线测试、应变扫描测试、溶胀法测交联密度、温度扫描、拉伸测试以及扫描电镜图;其中,图1为丁苯橡胶复合材料的硫化曲线图,可以看出,实施例的硫化速度更快,平衡转矩更高。图2为丁苯橡胶硫化胶的交联密度图,实施例的交联密度高于对照例。图3为热处理的三嗪基石墨炔与硫黄混合物的DSC曲线图,可以看出,热处理的三嗪基石墨炔与硫黄在160℃附近发生作用,产生中间配体。图4为丁苯橡胶硫化胶的应力-应变曲线图,可以看出,实施例的定伸应力明显高于对照例。图5为动态力学性能中的储能模量-应变关系图,由图5可以看出,实施例的低应变与高应变下储能模量的差值(即Payne效应)显著降低,该现象表明实施例炭黑在橡胶基体中的分散性明显提高。图6为动态力学性能中的损耗因子-应变关系图,可以看出,实施例各应变下的损耗因子值均显著降低。图7为丁苯橡胶硫化胶温度扫描在-90℃-120℃的损耗因子-温度关系图,可以看出60℃下的损耗因子明显降低,实施例的滚动阻力低。

- 一种热处理的三嗪基石墨炔增强硫化橡胶及其制备方法和应用

- 一种炔基功能化共价三嗪聚合物、其制备方法及应用