一种超导薄膜新型纳米结构的制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于超导薄膜材料制备技术领域,涉及一种超导薄膜新型纳米结构的制备方法,核心为一种薄膜上指定区域内局域打孔的纳米加工技术。

背景技术

微纳孔加工方法通常有电子束曝光,聚焦离子束刻蚀,纳米压印技术,激光直写加工技术等。电子束曝光(Electron Beam Lithography,EBL)是一种基本的纳米加工技术,缺点是在制备大面积复杂图案耗时较多,且有邻近效应的限制。为克服其缺点,研究者也尝试使用了投影式EBL技术和大规模平行电子束技术。聚焦离子束(Focused Ion Beam,FIB)刻蚀是目前最精确的无掩模微/纳米加工方法之一。其缺点在于成本高、加工效率非常低、且加工的基底尺寸有限,限制了其只能在制样、修复和小批量原型验证等应用,另外,由于一般的Ga

目前,模板合成法是制备纳米级材料最常用方法之一,其中模板包括:AAO模板、嵌段共聚物模板、硅基多孔模板和痕迹刻蚀聚合物模板。而在众多的模板中,AAO模板由于它的参数可调、工艺简单、成本低廉等优点成为了制备纳米材料的首选模板。利用AAO模板优异的孔径特点,结合物理和化学的方法,如电化学沉积法和溶胶-凝胶法等,在AAO模板内进行不同材料的沉积可以获得各种不同优异性能的纳米材料。利用AAO模板制备纳米材料的优势:(1)通过控制AAO模板的结构参数即可调控纳米材料的形状、大小和结构等;(2)在整个工艺流程中,操作简单和成本低廉;(3)沉积原材料可以多种多样,包括金属、半导体、聚合物和氧化物等;(4)AAO模板绝缘并且耐高温,且在可见光范围透明。除此之外,AAO模板还具有独特的高度有序的纳米孔道结构,广泛应用于纳米材料制备、传感器、光子晶体、催化等众多领域。AAO模板法纳米加工的优点在于成本低,效率高,一片AAO模板便能实现大面积的微纳孔加工。另一方面,AAO模板法纳米加工的局限性也很突出,在于模板进行转移时,只能整块进行,无法实现局域内微纳孔加工。

发明内容

(一)发明目的

本发明的目的是:提供一种超导薄膜新型纳米结构的制备方法,克服当前AAO模板法无法局域打孔的缺点,实现基于AAO模板法在薄膜表面指定区域打孔,得到一种带有局域多孔纳米结构的薄膜。

(二)技术方案

为了解决上述技术问题,本发明提供一种超导薄膜新型纳米结构的制备方法,在薄膜表面首先铺AAO模板,而后确定打孔区域,最后通过刻蚀,在选定的多个打孔区域内形成指定孔径和周期的多孔结构。。

薄膜为钇钡铜氧YBCO或氮化铌NbN。

准备材料:STO衬底上的YBCO薄膜,YBCO薄膜厚度为20nm以及200nm-300nm厚的AAO模板;实施以下步骤进行打孔:

S1、标记区光刻镀金;

S2、光敏区光刻及纳米孔阵列制备;

S3、光刻和ICP刻蚀隔离槽;

S4、电极区光刻镀金。

步骤S1中,标记区光刻镀金的过程为:

S11)清洗:分别用丙酮、乙醇、去离子水对样品进行超声清洗各5min,而后氮气吹干,清除表面的灰尘杂质;

S12)前烘:在100℃的热台上烘5min以去除样品表面的水分,利于光刻胶粘附在样品表面。

S13)光刻胶旋涂:采用离心甩胶,先将样品真空吸在转轴上,再在表面滴2-3滴光刻胶,让甩胶机以1000r/min的转速旋转10s,使光刻胶均匀地完全覆盖在样品表面,再以3000r/min旋转30s,控制光刻胶的厚度为1.4μm;

S14)软烘:在100℃的热台上烘60s,去除光刻胶中有机溶剂,使之干燥固化;

S15)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光,形成标记区,标记区包括光敏区两侧的两个十字标记、芯片右侧共电极下方两个数字乘积以及光敏面和电极旁边的数字标记;十字标记与后续刻蚀的隔离槽相互呼应,起对准的作用;两个数字的乘积则是芯片中单个光敏面的面积;数字标记则是为了让光敏面与电极一一对应;

S16)显影:将样品浸入显影液中,轻微晃动加速显影,直至光刻胶被溶解完,而后立即拿出样品浸入去离子水中漂洗,然后吹干;

S17)坚膜:在120℃的热台上烘5min,去除光刻胶中残余的溶剂;

S18)标记区镀金;

S19)剥离:采用丙酮溶液,器件浸入丙酮溶液超声,显现出图案,而后氮气吹干。

步骤S2中,光敏区光刻及纳米孔阵列制备的过程为:首先将AAO模板贴于薄膜表面,AAO模板的大小与STO衬底一致,然后继续下述的工艺步骤;

S21)清洗;

S22)前烘;

S23)光刻胶旋胶;

S24)软烘;

S25)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光,将版图的芯片中心部分放大,光敏区被隔离槽隔断,分为32×2的阵列光敏面,旁边的数字与光敏面一一对应,同时与电极下的数字一一对应,代表光敏面与电极一一对应;

S26)显影;

S27)坚膜;

S28)ICP刻蚀:在刻蚀机上设置参数:气体压强20m Torr,ICP功率1800W,RIE功率200W,Ar流速40sccm,CHF3流速30sccm,刻蚀时间设置为3min,采用刻蚀1min暂停3min降温的方式;光刻胶覆盖住芯片上除了光敏面的其他部分,AAO模板在光敏面的位置保证光敏面不被完全刻蚀,实现在薄膜上指定区域内局域打孔的最终目的;

S29)剥离;

S210)剥离AAO模板:直接用胶带将YBCO薄膜表面剩余的AAO模板撕去。

步骤S2中,过程S21)、S22)、S23)、S24)、S26)、S27)、S29)与步骤S1中对应的过程S11)、S12)、S13)、S14)、S16)、S17)、S19)操作过程一致。

步骤S3中,光刻和ICP刻蚀隔离槽的过程为:

S31)清洗;

S32)前烘;

S33)光刻胶旋胶;

S34)软烘;

S35)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光,隔离槽将不同的光敏面分开,使之与各自的电极相连;

S36)显影;

S37)坚膜;

S38)ICP刻蚀:在刻蚀机上设置参数:气体压强20m Torr,ICP功率1800W,RIE功率200W,Ar流速40sccm,CHF

S39)剥离。

步骤S3中,过程S31)、S32)、S33)、S34)、S36)、S37)、S39)与步骤S1中对应的过程S11)、S12)、S13)、S14)、S16)、S17)、S19)操作过程一致。

步骤S4中,电极区光刻镀金的过程为:

S41)清洗;

S42)前烘;

S43)光刻胶旋涂;

S44)软烘;

S45)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光,电极区包括32×2阵列的64个电极和两个共电极,电极区与读出电路互连时,两个相邻电极的最小中心矩100微米,64个电极分两行交替排列;

S46)显影;

S47)坚膜;

S48)电极区镀金;

S49)剥离;

S410)制备钝化膜对薄膜材料进行保护。

步骤S4中,过程S41)、S42)、S43)、S44)、S46)、S47)、S49)与步骤S1中对应的过程S11)、S12)、S13)、S14)、S16)、S17)、S19)操作过程一致。

(三)有益效果

上述技术方案所提供的超导薄膜新型纳米结构的制备方法,具有以下有益效果:

1、本发明所述局域打孔的纳米加工技术所使用的加工方式都是非常成熟的工艺,实际应用难度小,可以快速、大批量地进行生产。

2、本发明所述局域打孔的纳米加工技术,充分保护无需打孔部分,工艺简单有效。

3、本发明所述局域打孔的纳米加工技术,指定打孔区域可以是任意形状,同时可以大面积选区打孔,大部分的微纳加工技术无法做到。

4、本发明所述局域打孔的多孔纳米结构,小孔分布由AAO模板决定,与打孔方法无关。

5、本发明所述局域打孔的纳米加工技术同样适用于其他薄膜材料。

附图说明

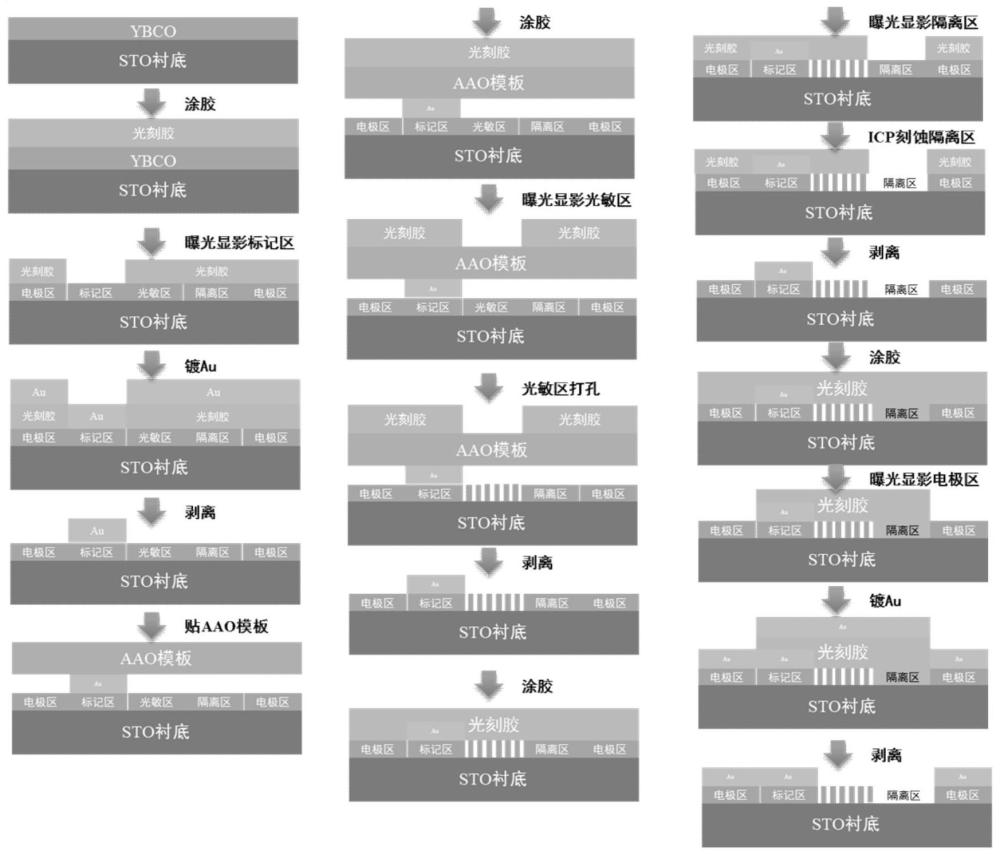

图1为本发明所述利用AAO模板进行局域打孔的技术过程示意图。

图2为本发明所述32×2阵列芯片光刻版示意图。

图3为本发明所述薄膜贴AAO模板与未贴对比SEM图。

图4为本发明所述AAO模板法局域打孔区域SEM图。

图5为本发明所述32×2阵列芯片实物图。

具体实施方式

为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

本实施例主要涉及在保持薄膜其他部分不受影响的情况下,快速高效,大面积地实现薄膜上指定区域内局域打孔的纳米加工技术,具体为利用薄膜表面首先铺AAO、而后通过曝光、显影等步骤确定打孔区域,最后通过刻蚀,在选定的多个区域内形成指定孔径和周期的多孔结构。

上述薄膜上进行局域打孔所用的模板是AAO模板。

上述薄膜上进行局域打孔的技术,所用打孔刻蚀方法为反应耦合等离子体蚀刻法(ICP)、FIB、反应离子刻蚀(RIE)等。

上述薄膜包括但不限于钇钡铜氧(YBCO)、氮化铌(NbN)等。

实施例

本实施例采用AAO模板法,准备材料有STO衬底上的YBCO薄膜,YBCO薄膜厚度为约20nm以及200nm-300nm厚的AAO模板。

如图1所示,本实施例超导薄膜新型纳米结构的制备方法具体步骤如下:

S1、标记区光刻镀金

1)清洗:分别用丙酮、乙醇、去离子水对样品进行超声清洗各5min,而后氮气吹干,清除表面的灰尘杂质等。

2)前烘:在100℃的热台上烘5min以去除样品表面的水分,利于光刻胶粘附在样品表面。

3)光刻胶旋涂:采用离心甩胶,先将样品真空吸在转轴上,再在表面滴2-3滴光刻胶,让甩胶机以1000r/min的转速旋转10s,使光刻胶均匀地完全覆盖在样品表面,再以3000r/min旋转30s,控制光刻胶的厚度约为1.4μm。

4)软烘:在100℃的热台上烘60s,去除光刻胶中大部分有机溶剂,使之干燥固化。

5)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光。如图2所示,标记区包括光敏区两侧的两个十字标记、芯片右侧共电极下方两个数字乘积以及光敏面和电极旁边的数字标记。十字标记与后续刻蚀的隔离槽相互呼应,起对准的作用;两个数字的乘积则是芯片中单个光敏面的面积;数字标记则是为了让光敏面与电极一一对应。

6)显影:将样品浸入显影液中,轻微晃动加速显影,直至光刻胶被溶解完,时间大约为30-35s,而后立即拿出样品浸入去离子水中漂洗,然后吹干。

7)坚膜:在120℃的热台上烘5min,去除光刻胶中残余的溶剂。

8)标记区镀金

9)剥离:采用丙酮溶液,器件浸入丙酮溶液超声,显现出图案,而后氮气吹干。

S2、光敏区光刻及纳米孔阵列制备

首先将AAO模板贴于薄膜表面,AAO模板的大小与STO衬底一致,然后继续下述的工艺步骤。(图3为薄膜贴AAO模板与未贴对比图,图4为AAO模板法局域打孔区域SEM图)

1)、2)、3)、4)、6)、7)、9)与a步骤标记区光刻镀金一致。

1)清洗

2)前烘

3)光刻胶旋胶

4)软烘

5)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光。如图2右侧图所示,将版图的芯片中心部分放大,光敏区被隔离槽隔断(光敏区和隔离槽重合的部分),分为32×2的阵列光敏面,旁边的数字与光敏面一一对应,同时与电极下的数字一一对应,代表光敏面与电极一一对应。

6)显影

7)坚膜

8)ICP刻蚀:在刻蚀机上设置参数:气体压强20m Torr,ICP功率1800W,RIE功率200W,Ar流速40sccm,CHF3流速30sccm,刻蚀时间设置为3min,采用刻蚀1min暂停3min降温的方式,防止高温糊胶。这是进行局域打孔操作的一步。光刻胶覆盖住了芯片上除了光敏面的其他部分(光敏区和隔离槽重合的部分会在刻蚀隔离槽时被全部清除),而AAO模板在光敏面的位置保证光敏面不被完全刻蚀,实现在薄膜上指定区域内局域打孔的最终目的。

9)剥离

10)剥离AAO模板:直接用胶带将YBCO薄膜表面剩余的AAO模板撕去。

S3、光刻和ICP刻蚀隔离槽

1)、2)、3)、4)、6)、7)、9)与a步骤标记区光刻镀金一致。

1)清洗

2)前烘

3)光刻胶旋胶

4)软烘

5)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光。如图2所示,隔离槽将不同的光敏面分开,使之与各自的电极相连。

6)显影

7)坚膜

8)ICP刻蚀:在刻蚀机上设置参数:气体压强20m Torr,ICP功率1800W,RIE功率200W,Ar流速40sccm,CHF

9)剥离

S4、电极区光刻镀金

1)、2)、3)、4)、6)、7)、9)与a步骤标记区光刻镀金一致。

1)清洗

2)前烘

3)光刻胶旋涂

4)软烘

5)曝光:调整样品台位置使其对准掩模版上的图案,真空吸,然后进行6.5s的曝光。如图2所示,电极区包括32×2阵列的64个电极和两个共电极。为了保证与读出电路互连时,两个相邻电极的最小中心矩100微米,64个电极分两行交替排列,有效控制芯片尺寸最小化。

6)显影

7)坚膜

8)电极区镀金

9)剥离

10)制备钝化膜对薄膜材料进行保护。图5为制得芯片实物图。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种针状纳米结构导电聚合物薄膜i-PEDOT及其制备方法与应用

- 一种用于叶片辊轧模具的纳米多层结构薄膜及其制备方法

- 一种基于树枝状纳米银结构的柔性薄膜压力传感器及其制备方法

- 一种超吸收Ag-Au纳米结构表面复合薄膜及其制备方法

- 一种纳米结构超导复合薄膜及其制备方法

- 一种纳米结构超导复合薄膜及其制备方法