无取向硅钢极薄带的制备方法、系统、电子设备及介质

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及板带材轧制技术领域,特别是涉及一种无取向硅钢极薄带的制备方法、系统、电子设备及介质。

背景技术

新能源汽车、智能机器人等新兴产业要求所使用的无取向硅钢具有更薄的厚度,高的磁感应强度、中高频下低的铁损以及高强度来适应电机向轻量化、小型化、高效、高速的方向发展。减小硅钢带厚度是降低无取向硅钢在中高频条件下铁损最有效的手段之一,但在现有的无取向硅钢制备方法中,当硅钢带减薄至一定厚度(0.1mm)之后,要使其具有高的磁感应强度则其晶粒不能太小,需具有合适的尺寸,而这会使得无取向硅钢带厚度方向上晶粒层数减少,甚至会出现许多单层晶,引起硅钢带材强度的降低。因此,需要一种使无取向硅钢极薄带兼具高磁感、低铁损和高强度的加工制备技术。

发明内容

本发明的目的是提供一种无取向硅钢极薄带的制备方法、系统、电子设备及介质,可制备高磁感、低铁损和高强度的无取向硅钢极薄带。

为实现上述目的,本发明提供了如下方案:

一种无取向硅钢极薄带的制备方法,包括:

对无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带;多道次异步冷轧过程中无需退火,且每道次的异速比和前张力满足设定条件,以满足第一条件或者第二条件;所述第一条件为使每道次的轧制变形区内全部为搓轧区,所述第二条件为使每道次的轧制变形区内前滑区消失且变形区内由搓轧区和后滑区组成;第一道次异步冷轧时的无取向硅钢带为退火态无取向硅钢带,第n道次异步冷轧时的无取向硅钢带为第n-1道次异步冷轧后得到的无取向硅钢带,n为大于1的正整数;

对所述轧后目标厚度无取向硅钢极薄带进行脱脂处理后再通过连续退火炉进行光亮退火得到无取向硅钢极薄带。

可选的,所述对无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带,具体包括:

根据所述退火态无取向硅钢带的加工硬化曲线以及每道次的压下率,确定无取向硅钢带在每道次变形区内的平均平面变形抗力;所述多道次异步冷轧过程中,每道次压下率均小于15%,所有道次的总压下率在80%到98%之间;

对于任意一个道次,根据无取向硅钢带在所述道次变形区内的平均平面变形抗力确定所述道次的最大工程许可张力以及所述道次的预期后张力;

基于所述道次的预期后张力计算使所述道次的轧制变形区内全部为搓轧区的临界前张力;

若使所述道次的轧制变形区内全部为搓轧区的临界前张力小于所述道次的最大工程许可张力,则所述道次的异速比的取值范围满足公式i≥i

若使所述道次的轧制变形区内全部为搓轧区的临界前张力大于或等于所述道次的最大工程许可张力,则所述道次的异速比的取值范围满足公式i≥i

根据各道次的预期后张力、异速比的取值范围和前张力的取值范围对所述无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带。

可选的,使所述道次的轧制变形区内全部为搓轧区的临界异速比的确定过程为:

根据公式

可选的,基于所述道次的预期后张力计算使所述道次的轧制变形区内全部为搓轧区的临界前张力的确定过程为:

根据公式

可选的,使所述道次的轧制变形区内前滑区消失且变形区由搓轧区和后滑区组成的临界异速比的确定过程为:

根据公式

可选的,通过连续退火炉进行光亮退火时,退火温度为750℃~950℃,保温时间30s~600s。

一种无取向硅钢极薄带的制备系统,包括:

多道次异步冷轧模块,用于对无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带;多道次异步冷轧过程中无需退火,且每道次的异速比和前张力满足设定条件,以满足第一条件或者第二条件;所述第一条件为使每道次的轧制变形区内全部为搓轧区,所述第二条件为使每道次的轧制变形区内前滑区消失且变形区内由搓轧区和后滑区组成;第一道次异步冷轧时的无取向硅钢带为退火态无取向硅钢带,第n道次异步冷轧时的无取向硅钢带为第n-1道次异步冷轧后得到的无取向硅钢带,n为大于1的正整数;

退火模块,用于对所述轧后目标厚度无取向硅钢极薄带进行脱脂处理后再通过连续退火炉进行光亮退火得到无取向硅钢极薄带。

一种电子设备,包括:

存储器和处理器,所述存储器用于存储计算机程序,所述处理器运行所述计算机程序以使所述电子设备执行上述所述的无取向硅钢极薄带的制备方法。

一种计算机可读存储介质,其存储有计算机程序,所述计算机程序被处理器执行时实现上述所述的无取向硅钢极薄带的制备方法。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明在异步轧制过程中无需中间退火使退火态无取向硅钢带能够轧的更薄实现低铁损,通过异速比和前张力的控制使变形区处于全搓轧或搓轧区和后滑区,可以提高有利织构强度,进而提高磁感实现高磁感,配合退火热处理,改善轧件晶粒尺寸分布,实现高强度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

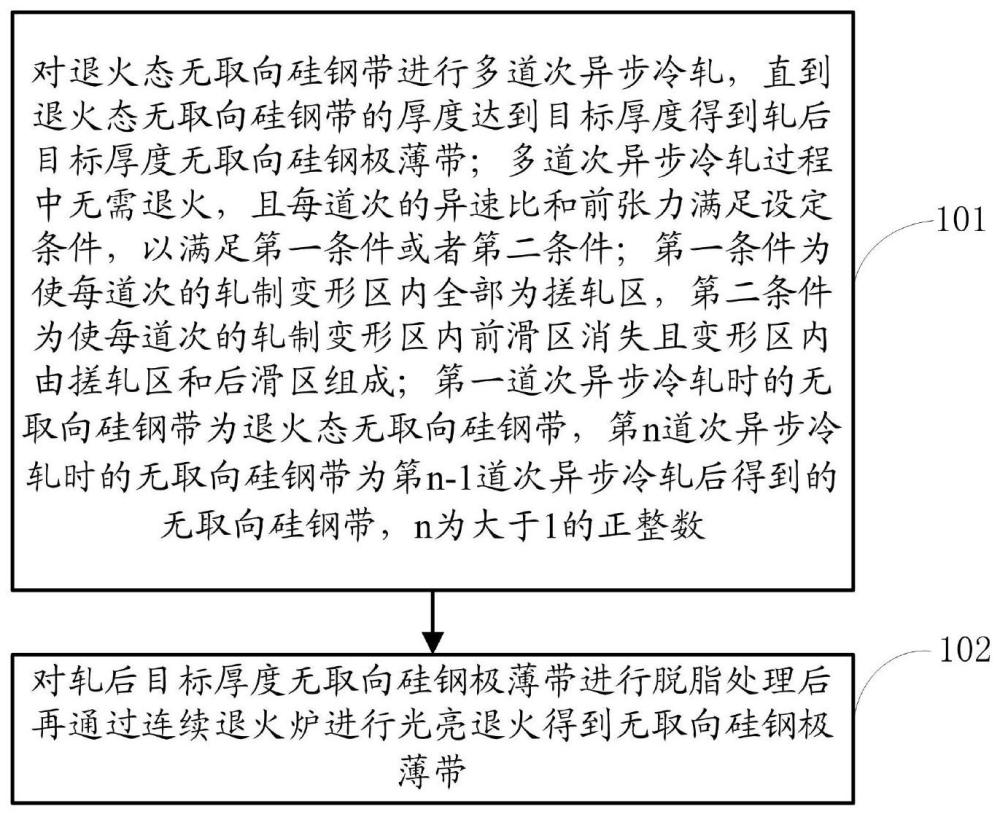

图1为本发明实施例提供的一种无取向硅钢极薄带的制备方法的流程图;

图2为现有的四辊可逆式异步冷轧机结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

本发明实施例提供了一种无取向硅钢极薄带的制备方法,大体步骤包括:步骤1:以表面光洁无绝缘涂层的退火态无取向硅钢带为基材;步骤2:基材经多道次异步冷轧减薄至目标厚度(0.01毫米到0.1毫米的),减薄过程中无需退火;步骤3,对轧后目标厚度无取向硅钢极薄带脱脂,随后进行连续退火。异步轧制减薄过程中每道次的轧制参数均需满足相应条件,以提高组织中有利织构的强度,并通过退火工艺改善无取向硅钢极薄带的晶粒尺寸分布,使无取向硅钢极薄带兼顾高磁感、低铁损和高强度。如图1所示,具体步骤如下:

步骤101:对无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带;多道次异步冷轧过程中无需退火,且每道次的异速比和前张力满足设定条件,以满足第一条件或者第二条件;所述第一条件为使每道次的轧制变形区内全部为搓轧区,所述第二条件为使每道次的轧制变形区内前滑区消失且变形区内由搓轧区和后滑区组成;第一道次异步冷轧时的无取向硅钢带为退火态无取向硅钢带,第n道次异步冷轧时的无取向硅钢带为第n-1道次异步冷轧后得到的无取向硅钢带,n为大于1的正整数。

步骤102:对所述轧后目标厚度无取向硅钢极薄带进行脱脂处理后再通过连续退火炉进行光亮退火得到无取向硅钢极薄带。

在实际应用中,对无取向硅钢带进行多道次异步冷轧的时候轧机上下工作辊均单独传动,异速比在1~1.5之间连续可调;轧机为可逆式轧机,在多道次轧制减薄过程中,每经过一个道次,轧制方向改变一次,同时上一道次快速辊变为下一道次慢速辊,上一道次慢速辊变为下一道次快速辊。

在实际应用中,所述对无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带,具体包括:

根据所述退火态无取向硅钢带的加工硬化曲线以及每道次的压下率,确定无取向硅钢带在每道次变形区内的平均平面变形抗力,其中,每道次的压下率均小于15%,总压下率为80~98%。

对于任意一个道次,根据无取向硅钢带在所述道次变形区内的平均平面变形抗力确定所述道次的最大工程许可张力σ

基于所述道次的预期后张力计算使所述道次的轧制变形区内全部为搓轧区的临界前张力σ

若使所述道次的轧制变形区内全部为搓轧区的临界前张力小于所述道次的最大工程许可张力,则所述道次的异速比i的取值范围满足公式i≥i

若使所述道次的轧制变形区内全部为搓轧区的临界前张力大于或等于所述道次的最大工程许可张力,则所述道次的异速比的取值范围满足公式i≥i

根据各道次的预期后张力、异速比的取值范围和前张力的取值范围对所述无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带。

在实际应用中,所述预期后张力的确定过程为:

根据公式

在实际应用中,使所述道次的轧制变形区内全部为搓轧区的临界异速比的确定过程为:

根据公式

在实际应用中,基于所述道次的预期后张力计算使所述道次的轧制变形区内全部为搓轧区的临界前张力的确定过程为:

根据公式

在实际应用中,使所述道次的轧制变形区内前滑区消失且变形区由搓轧区和后滑区组成的临界异速比的确定过程为:

根据公式

在实际应用中,通过连续退火炉进行光亮退火时,退火温度为750℃~950℃,保温时间30s~600s。

本发明提供了一个更加具体的实施例对上述方法进行详细介绍:

采用图2所示的四辊可逆式异步冷轧机制备无取向硅钢极薄带,其工作辊均单独进行传动,异速比i在1~1.5内连续可调;工作辊1半径R

步骤1,以厚度H=0.5mm,宽度为180mm的表面光洁无绝缘涂层的无取向硅钢带为轧制基材,通过拉伸实验获得轧制基材的加工硬化曲线,其在不同压下率下的平均平面变形抗力K可通过采用现有方法根据加工硬化曲线进行计算。

步骤2,设定轧件在本道次的目标厚度h,道次压下率需小于15%,通过加工硬化曲线得到轧件在该道次的平均平面变形抗力K(每道次都会变化,只需要对原料进行测试,得到加工硬化曲线后,按每道次的压下率代入计算即可),由平均平面变形抗力K以及公式(1)确定该道次的最大工程许可张力σ

将轧件轧前厚度H,轧后厚度h,工作辊1半径R

若该道次临界前张力σ

在下述具体实施过程中,以道次临界前张力σ

将轧件置于开卷机上,经导向辊1穿过由工作辊1和工作辊2组成的辊缝,再经导向辊2引出,缠绕于收卷机上,转动收卷机和开卷机对轧件初步张紧;

通过压下装置对工作辊施加轧制力实现轧制压下,通过开卷机对轧件施加预期后张力σ

启动传动电机开始轧制,使工作辊1线速度V

在即将轧完一卷轧件时,降低传动电机转速直至停机,通过测厚仪检验是否为最终轧制道次,若未到最终轧制道次,则传动电机反转,工作辊1由快速辊变为慢速辊,工作辊2由慢速辊变为快速辊;开卷机变为收卷机施加前张力,收卷机变为开卷机施加后张力;轧件上一道次轧后厚度变为下一道次轧前厚度;重复进行步骤2并调整相应轧制参数,进入下一道次轧制。

若完成了最终轧制道次,开卷机及收卷机停机以卸载轧制张力,压下装置卸载轧制力,工作辊1抬起,通过收卷机卷取轧件,轧制过程结束。

按此轧制方法,经多道次异步轧制将无取向硅钢带原料轧至目标厚度0.05mm,总压下率为90%,减薄过程中全程无需退火。

步骤3,对轧后目标厚度无取向硅钢极薄带进行脱脂,随后进入连续退火炉在干燥气氛下进行光亮退火,退火温度为750℃~950℃,保温时间30s~600s。

本发明实施例提供了一种与上述方法对应的无取向硅钢极薄带的制备系统,包括:

多道次异步冷轧模块,用于对无取向硅钢带进行多道次异步冷轧,直到所述无取向硅钢带的厚度达到目标厚度得到轧后目标厚度无取向硅钢极薄带;多道次异步冷轧过程中无需退火,且每道次的异速比和前张力满足设定条件,以满足第一条件或者第二条件;所述第一条件为使每道次的轧制变形区内全部为搓轧区,所述第二条件为使每道次的轧制变形区内前滑区消失且变形区内由搓轧区和后滑区组成;第一道次异步冷轧时的无取向硅钢带为退火态无取向硅钢带,第n道次异步冷轧时的无取向硅钢带为第n-1道次异步冷轧后得到的无取向硅钢带,n为大于1的正整数。

退火模块,用于对所述轧后目标厚度无取向硅钢极薄带进行脱脂处理后再通过连续退火炉进行光亮退火得到无取向硅钢极薄带。

一种电子设备,包括:

存储器和处理器,所述存储器用于存储计算机程序,所述处理器运行所述计算机程序以使所述电子设备执行根据上述实施例所述的无取向硅钢极薄带的制备方法。

一种计算机可读存储介质,其其存储有计算机程序,所述计算机程序被处理器执行时实现上述实施例所述的无取向硅钢极薄带的制备方法。

本发明的有益效果:

1、轧制参数(异速比和前张力)的优化使轧制变形区全部保持为搓轧区或后滑区和搓轧区状态,能够充分发挥异步轧制增强无取向硅钢有利织构强度的作用,显著提高无取向硅钢中有利织构的强度,改善再结晶退火织构,有利于提高无取向硅钢极薄带的磁感应强度。

2、轧制参数的优化可以最大化的减小轧制力,充分发挥异步轧制减薄能力强的特点,可突破同步轧制最小可轧厚度极限,无取向硅钢极薄带可轧薄至更小的厚度,进一步降低其高频下的铁损。

3、异步轧制减薄能力强,在减薄至目标厚度过程中全程无需退火,其轧后组织剪切带增多,在后续退火过程中进行再结晶退火时,剪切带处非均匀形核点增多,使退火后的组织中出现尺寸较小的晶粒,改善了无取向硅钢极薄带组织中的晶粒尺寸分布,避免了单层晶的出现,可在兼顾高磁感、低铁损的条件下提高无取向硅钢极薄带的强度。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种基于薄带连铸制备无取向硅钢极薄带的方法

- 一种适用于无取向硅钢极薄带表面涂覆的涂液及其制备方法与应用