一种丙烯酸丁酯废水的处理设备

文献发布时间:2024-01-17 01:28:27

技术领域

本申请涉及废水处理的领域,更具体地说,它涉及一种丙烯酸丁酯废水的处理设备。

背景技术

目前工业上生产丙烯酸丁酯的工艺为酸醇酯化法,也就是正物。目前工业上生产丙烯酸丁酯的工艺为酸醇酯化法,也就是正丁醇和丙烯酸在酸性催化剂的催化下生成丙烯酸丁酯,工业上使用的催化剂一般为对甲苯磺酸。丙烯酸丁酯的生产废水主要有两部分来源,一是来源于正丁醇和丙烯酸发生酯化反应生成丙烯酸丁酯的同时生成的废水,二是来源于中和塔,粗酯中残留的酸性催化剂、丙烯酸和阻聚剂在中和塔中进行中和洗涤产生的废水。这些废水组成复杂,对甲苯磺酸钠和丙烯酸钠为主要污染物。

目前,此类废水常建的工业处理方法有生化法、焚烧法、膜分离及吸附法等。

对于生化法而言,由于丙烯酸丁酯废水盐含量高,碱度大,且丙烯酸钠对细菌具有一定的毒性。通常需用盐酸将丙烯酸丁酯废水的PH值调整到6.5~7.5,在用大量的清水稀释,使废水的电导率小于5000μs/cm,以满足生物处理的要求。这样,丙烯酸丁酯废水中的丙烯酸和氢氧化钠等有用资源完全损失掉,且生物处理工艺也非常不稳定,严重影响装置的正常运行。

对于焚烧法而言,由于焚烧需要消耗大量的燃料,相对成本较高,而且也无法利用废水中的丙烯酸和氢氧化钠等资源。

对于膜分离及吸附法而言,膜分离是在推动力作用下通过隔膜独特的选择性以达到分离目的,而吸附法是指利用固体吸附剂(一般是多孔性的固体,例如活性炭)将污水中的污染物吸附在表面,再通过一些特定手段,如溶剂萃取、加热解吸或惰性气体吹扫等方式将吸附组分解吸出来以达到吸附组分和吸附剂分离、吸附组分富集和吸附剂循环再生的目的。

因此,一种相对高效、成本较低的废水处理方式是目前丙烯酸丁酯废水处理的研究重点。

发明内容

为了更好地有效利用和处理丙烯酸丁酯废水,本申请提供一种丙烯酸丁酯废水的处理设备。

一种丙烯酸丁酯废水的处理设备,包括依次相连的用于过滤丙烯酸丁酯废水的过滤器、对过滤后的废水进行脱盐浓缩的浓缩设备、以及对脱盐处理后得到的浓盐水进行电驱动分离的阳离子膜装置,所述阳离子膜装置包括用于分离浓盐水的渗析槽,所述渗析槽内设置有阳离子膜,所述渗析槽被阳离子膜分隔成阳极槽和阴极槽,所述渗析槽内设置有第一调节机构和第二调节机构,所述阳离子膜通过第一调节机构和第二调节机构与渗析槽滑动相连;

所述第一调节机构与第二调节机构交错间隔与阳离子膜相连,所述阳离子膜通过第一调节机构和第二调节机构可以调整为3个阶段:

a阶段:第一调节机构固定,第二调节机构向阳极槽的方向移动,使得阳离子膜从初始的平整状态调节为向阳极槽一侧凸起的波浪状;

b阶段:第二调节机构固定,第一调节机构向阳极槽的方向移动,使得阳离子膜从波浪状调节为远离初始位置的平整状态;

c阶段:第一调节机构和第二调节机构同时向阴极槽的方向移动,使得阳离子膜回到初始的平整状态。

丙烯酸丁酯的生产废水主要有两部分来源,一是来源于正丁醇和丙烯酸发生酯化反应生成丙烯酸丁酯的同时生成的废水,二是来源于中和塔,粗酯中残留的酸性催化剂、丙烯酸和阻聚剂在中和塔中进行中和洗涤产生的废水。这些废水组成复杂,对甲苯磺酸钠和丙烯酸钠为主要污染物。本发明的丙烯酸丁酯废水处理设备先通过过滤器将废水中一些固体杂质去除,使得废水中主要残留甲苯磺酸钠和丙烯酸钠,随后通过浓缩设备将废水浓缩成浓盐水以供给下一步的阳离子膜装置有效快速地分离出丙烯酸和氢氧化钠进行回收。

其次,本发明中的阳离子膜装置阳极槽用于注入浓缩后的废水,而阴极槽用于注入脱盐水。当启动电源后,处于阳极槽内的钠离子会经过阳离子膜进入阴极槽内,而不允许水中的氢氧根和丙烯酸根离子等通过交换,这样可以使两极产物隔离,达到分别回收丙烯酸以及氢氧化钠的效果。

本发明中的阳离子膜装置中的阳极膜通过控制其周期性进行a阶段、b阶段和c阶段的变换,使得钠离子的过膜效率得到大幅度提高。阳离子膜在初始状态下维持一段时间后,钠离子在电驱动力和浓差驱动力的作用下,从阳极槽一侧向阴极槽一侧移动,阳离子膜靠近阴极槽一侧的钠离子浓度逐步增高。随后,通过第一调节机构和第二调节机构控制阳离子膜进入a阶段,阳离子膜向阳极槽一侧凸起形成波浪状;阳离子膜在a阶段中,扩大了阴极槽的容积,而且凸起部位的阳离子膜的移动,相当于加速了阳极槽一侧的钠离子的穿过阳离子膜的速度,因此a阶段间接地提高了钠离子的过膜速度。当阳离子膜呈波浪状后,阳离子膜的表面积增大,钠离子在相同的电驱动力下,在单位时间内可以通过更多的钠离子进入阴极槽一侧;因此,维持阳离子膜波浪状一段时间后,阳离子膜靠近阴极槽一侧的钠离子浓度明显增高。接着,阳离子膜进入b阶段,阳离子膜又恢复平整状,但是阳离子膜的位置与初始位置相比发生改变。此时,阳离子膜更靠近阳极槽,而且由于从波浪状调节呈平整状是通过控制原本固定的第二调节机构移动达到,因此阳离子膜靠近阴极槽一侧的较高浓度的钠离子可以更快地在阴极槽内扩散开。而且,此时,阳离子膜的表面积又与初始位置的阳离子膜的表面积相同,因此阳离子的过膜通量下降,更有助于阳离子膜靠近阴极槽一侧的钠离子的扩散。维持一段时间后,进入c阶段,使得阳离子膜缓慢回到初始位置。从而完成一次循环。

通过周期性的a阶段、b阶段和c阶段的控制,使得钠离子的过膜效率得到较大程度的提高,从而提高了废水的处理效率。

进一步的,所述第一调节机构包括多个第一调节杆,所述渗析槽的槽底开设由滑动槽,所述第一调节杆与滑动槽滑动配合,所述滑动槽内设置有用于控制第一调节杆在滑动槽内移动的第一驱动件,所述第一调节杆上开设有用于阳离子膜滑动穿设的第一导向孔;所述第二调节机构包括多个第二调节杆,所述渗析槽的槽底开设由滑动槽,所述第二调节杆与滑动槽滑动配合,所述滑动槽内设置有用于控制第二调节杆在滑动槽内移动的第二驱动件,所述第二调节杆上开设有用于阳离子膜滑动穿设的第二导向孔;

所述阳离子膜一端与位于渗析槽一侧侧壁上的第二调节杆固定相连,所述渗析槽另一侧侧壁上的第二调节杆上设置有用于卷绕阳离子膜的驱动装置,所述阳离子膜的另一端与驱动装置相连。

第一调节件和第二调节件可以分别驱动,而阳离子膜的两端固定在第二调节件的第二调剂杆上,因此当第二调节件停止时,阳离子膜的位置不会移动。此时,通过第一调节件驱动阳离子膜移动,可以使得阳离子膜形成波浪状,也就是进入a阶段。而当第一调节杆移动至远离初始位置的时候,控制第一调节杆不动,第二调节杆移动,使得阳离子膜进入b阶段,最终到达远离初始位置的平整状态。最后,通过控制第一调节杆和第二调节杆同时移动,使得阳离子膜回到初始位置。

进一步的,所述阳离子膜设置有多个。

多个阳离子膜可以组成多个渗析槽单元,从而提高钠离子过滤效率。

进一步的,所述阳离子膜靠近所述支撑膜的一侧和远离所述支撑膜的一侧均设置有一层筛网,两层所述筛网与阳离子膜紧密贴合。

在阳离子膜的两侧分别设置一层筛网有助于提高阳离子膜的强度,避免其在被拉力作用时而容易发生变形。其次,筛网具有一定的导向作用,可以在阳离子膜切换状态的时候,使溶液对阳离子膜的作用更好地分散在膜表面,不易对膜局部发生较大的影响。

进一步的,所述阳离子膜包括中心交换膜、在中心交换膜两侧分别依次设置的筛网层和无纺布层,所述中心交换膜、筛网层和无纺布层通过粘接剂粘结。

进一步的,所述粘接剂包括以下重量分数的组分制备得到:

盐酸多巴胺30~40份;

缓冲液500~1000份;

过硫酸铵30~40份。

盐酸多巴胺中含有DOPA(多巴)基团,DOPA基团对于多种表面都具有粘附性能。DOPA是一种很容易被氧化的基团,DOPA氧化后会生成邻位二醌,这种结构非常不稳定会和羟基、氨基或巯基上的活泼氢反应,也可以与相同结构的邻位二醌基团或者DOPA基团进行化学反应形成复杂的化学键合。因此,盐酸多巴胺可以较好地附着于阳离子交换膜和低电阻无纺布表面,而且多巴胺在氧化自聚合后会形成聚多巴胺,从而将低电阻无纺布和阳离子交换膜紧密结合在一起。并且聚多巴胺由于含有较多的羟基和氨基亲水性基团,因此粘结剂不会使得阳离子交换膜发生通透性不好的问题,反而可以在一定程度上提高阳离子膜的流通效率。

进一步的,所述粘接剂中还包括有10~30份的聚乙烯酰胺。

聚丙烯酰胺可以加速聚多巴胺的沉积过程,使得阳离子交换膜和低电阻无纺布之间的粘结过程更加快速。其次,聚乙烯酰胺与聚多巴胺之间会发生迈克尔加成反应,形成聚多巴胺和聚乙烯酰胺交联体系,提高粘结的强度和稳定性。而且,聚丙烯酰胺可以降低聚多巴胺自身的聚合过程,使得粘结区域更加紧密,使得阳离子交换膜和低电阻无纺布之间的结合更加牢固。

进一步的,所述阳离子膜的制备方法包括以下步骤:

步骤1:准备中心交换膜、筛网和无纺布;

步骤2:将粘接剂配制成粘接剂溶液,并涂覆在中心交换膜的一侧和其中一张无纺布的一侧,将中心交换膜、筛网和无纺布依次贴合在一起;

步骤3:将中心交换膜已经贴合无纺布的一面浸没在粘接剂稀释液中,浸泡4~6h,取出冲洗干净,得到一侧粘接无纺布的中心交换膜;

步骤4:将中心交换膜未粘接无纺布的一侧与另一张无纺布的一侧涂覆粘接剂溶液,并将中心交换膜、筛网和无纺布依次贴合在一起;

步骤5:将中心交换膜与无纺布贴合的一面浸没在粘接剂稀释液中,浸泡4~6h,取出冲洗干净,烘干。

进一步的,所述无纺布经过预处理,所述预处理为将低电阻无纺布浸渍在预处理液中后1~3h后,烘干;其中预处理液为0.1~0.5wt%的海藻酸钠水溶液和与海藻酸钠水溶液质量比为1∶20~50的羧基化多壁碳纳米管。

海藻酸钠浸渍后的低电阻无纺布在烘干后,无纺布的表面的致密度更高,机械强度更高。而且表面更加平整光滑。低电阻无纺布的复合大大降低了阳离子膜的电阻率,提高了导电能力,从而提高阳离子膜的阳离子交换能力。

进一步的,所述阳离子膜的厚度为100~300um。

综上所述,本发明具有以下效果:

1、本发明中的阳离子膜装置通过控制阳极膜周期性进行a阶段、b阶段和c阶段的变换,使得钠离子的过膜效率得到大幅度提高,提高了废水的处理效率。

2、通过无纺布、筛网和中心交换膜配合粘结剂得到复合的阳离子膜,提高阳离子交换膜的韧性、强度和导电性,使得钠离子更加容易通过阳离子膜,提高了离子交换效率。

附图说明

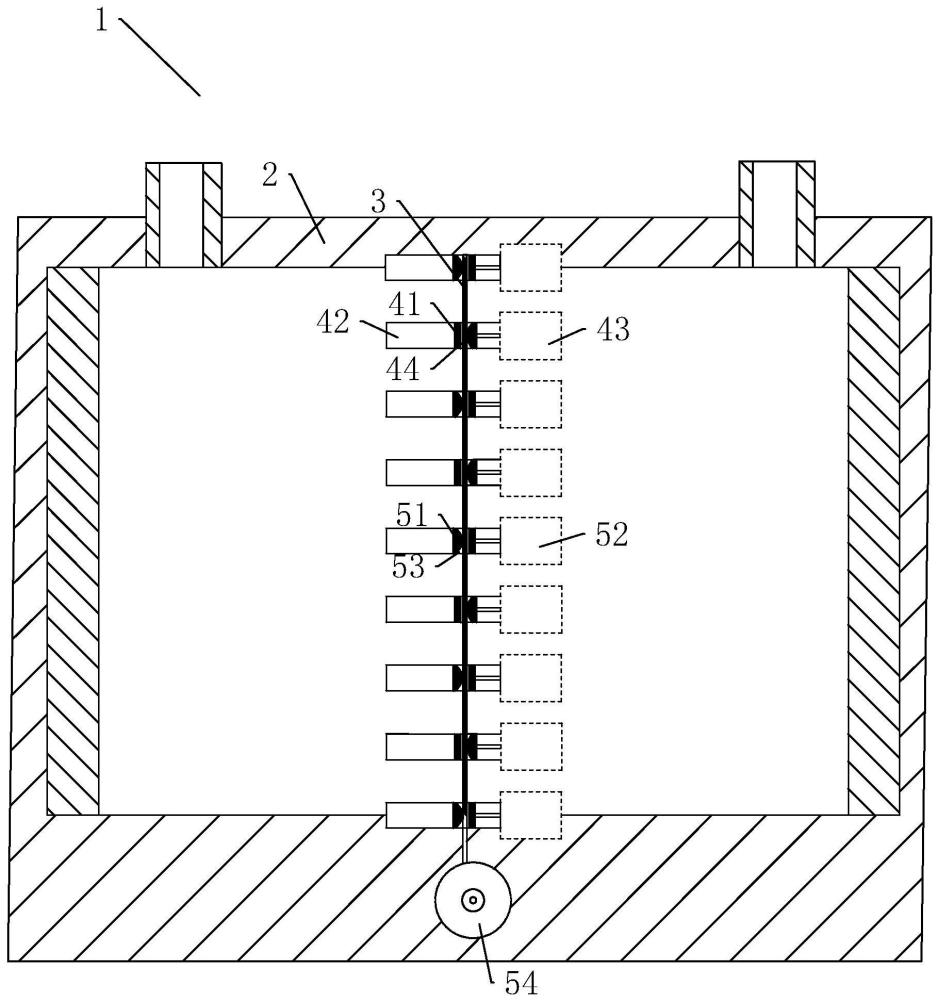

图1是阳离子膜装置处于a阶段的结构示意图。

图2是阳离子膜装置处于b阶段的结构示意图。

图3是阳离子膜装置处于c阶段的结构示意图。

附图标记说明:1、阳离子膜装置;2、渗析槽;3、阳离子膜;4、第一调节机构;41、第一调节杆;42、滑动槽;43、第一驱动件;44、第一导向孔;5、第二调节机构;51、第二调节杆;52、第二驱动件;53、第二导向孔;54、驱动装置。

具体实施方式

以下结合实施例对本申请作进一步详细说明。

实施例1

一种丙烯酸丁酯废水的处理设备,包括用于过滤丙烯酸丁酯废水中固定杂质等不溶性杂质的过滤器、对滤后的废水行脱盐浓缩的浓缩设备、对浓缩后的浓盐水进行电驱动阳离子膜3分离的阳离子膜装置1。其中,浓缩设备采用电驱动离子膜装置,在外加直流电场的作用下,利用电驱动离子膜的选择性透过性,使丙烯酸丁脂废水中的丙烯酸钠、甲基磺酸钠迁移得到浓缩。过滤器、浓缩设备和阳离子膜装置1依次相连,过滤器的滤后水通入浓缩设备的淡水室,经过离子膜选择透过后,得到富含丙烯酸钠、甲基磺酸钠的浓盐水,浓盐水再排入阳离子膜装置1中,的钠离子由阳极区进入阴极区,从而在阳极区得到丙烯酸,阴极区得到氢氧化钠。

阳离子膜装置1包括用于分离浓盐水的渗析槽2,渗析槽2内设置有阳离子膜3,渗析槽2被阳离子膜3分隔成阳极槽和阴极槽,渗析槽2内设置有第一调节机构4和第二调节机构5,阳离子膜3通过第一调节机构4和第二调节机构5与渗析槽2滑动相连。

第一调节机构4包括多个竖直设置于渗析槽2内的柱状的第一调节杆41,渗析槽2的顶壁和底壁均开设有与第一调节杆41相对应的滑动槽42,第一调节杆41的两端分别与两个滑动槽42滑动配合,滑动槽42内设置有用于控制第一调节杆41在滑动槽42内移动的第一驱动件43,第一驱动件43可选为气缸或液压缸等活动装置。第一调节杆41上沿第一调节杆41的长度方向开设有用于穿设阳离子膜3的第一导向孔44。

第二调节机构5包括多个竖直设置于渗析槽2内的柱状的第二调节杆51,第二调节杆51与第一调节杆41间隔交错设置。渗析槽2的顶壁和底壁均开设有与第二调节杆51相对应的滑动槽42,第二调节杆51的两端分别与两个滑动槽42滑动配合,滑动槽42内设置有用于控制第二调节杆51在滑动槽42内移动的第二驱动件52,第二驱动件52可选为气缸或液压缸等活动装置。第二调节杆51上开设有用于穿设阳离子膜3的第二导向孔53。

第二调节杆51的数目比第一调节杆41的数目多1根,因此渗析槽2的两端分别与一根第二调节杆51滑动配合。阳离子膜3一端与位于渗析槽2一侧侧壁上的第二调节杆51固定相连,位于渗析槽2另一侧侧壁上的第二调节杆51上设置有用于卷绕阳离子膜3的驱动装置54,阳离子膜3的另一端与驱动装置54相连。驱动装置54为由电机驱动的卷绕辊,通过控制电机的正转和反转以控制阳离子膜3的长度。

阳离子膜3通过第一调节机构4和第二调节机构5可以调整为3个阶段:

a阶段:第一调节机构4固定,第二调节机构5向阳极槽的方向移动,使得阳离子膜3从初始的平整状态调节为向阳极槽一侧凸起的波浪状;

b阶段:第二调节机构5固定,第一调节机构4向阳极槽的方向移动,使得阳离子膜3从波浪状调节为远离初始位置的平整状态;

c阶段:第一调节机构4和第二调节机构5同时向阴极槽的方向移动,使得阳离子膜3回到初始的平整状态。

本实施例的阳离子膜3采用为日本富士公司Ⅱ型均相离子交换膜,厚度为200um。

实施例2

与实施例1的区别在于,阳离子膜包括中心交换膜、在中心交换膜两侧分别依次设置的筛网层和无纺布层,中心交换膜、筛网层和无纺布层通过丙烯酸树脂粘接剂粘结。

实施例3

与实施例1的区别在于,阳离子膜包括中心交换膜、在中心交换膜两侧分别依次设置的筛网层和无纺布层,所述中心交换膜、筛网层和无纺布层通过粘接剂粘结。

粘接剂包括以下重量分数的组分制备得到:盐酸多巴胺30~40份、缓冲液500~1000份、过硫酸铵30~40份。缓冲液为Tris-Cl缓冲溶液(pH=8.5)。实施例3中粘接剂制备成了三份不同比例的样品,分别为样品a,b,c,d,e。

阳离子膜的制备方法包括以下步骤:

步骤1:准备中心交换膜、筛网和无纺布;

步骤2:将盐酸多巴胺与缓冲液混合均匀,再加入过硫酸铵,混合均匀后得到粘接剂溶液,并涂覆在中心交换膜的一侧和其中一张无纺布的一侧,将中心交换膜、筛网和无纺布依次贴合在一起;

步骤3:将中心交换膜已经贴合无纺布的一面浸没在粘接剂溶液中,浸泡6h,取出冲洗干净,得到一侧粘接无纺布的中心交换膜;

步骤4:将中心交换膜未粘接无纺布的一侧与另一张无纺布的一侧涂覆粘接剂溶液,并将中心交换膜、筛网和无纺布依次贴合在一起;

步骤5:将中心交换膜与无纺布贴合的一面浸没在粘接剂稀释液中,浸泡6h,取出冲洗干净,烘干。

实施例4

与实施例3的区别在于,粘接剂包括以下重量分数的组分制备得到:盐酸多巴胺30~40份、缓冲液500~1000份、过硫酸铵30~40份、聚乙烯酰胺10~30份。缓冲液为Tris-Cl缓冲溶液(pH=8.5)。实施例4中粘接剂制备成了三份不同比例的样品,分别为样品a,b,c,d,e。

阳离子膜的制备方法包括以下步骤:

步骤1:准备中心交换膜、筛网和无纺布;

步骤2:将盐酸多巴胺与缓冲液混合均匀,再加入过硫酸铵和聚乙烯亚胺,混合均匀后得到粘接剂溶液,并涂覆在中心交换膜的一侧和其中一张无纺布的一侧,将中心交换膜、筛网和无纺布依次贴合在一起;

步骤3:将中心交换膜已经贴合无纺布的一面浸没在粘接剂溶液中,浸泡6h,取出冲洗干净,得到一侧粘接无纺布的中心交换膜;

步骤4:将中心交换膜未粘接无纺布的一侧与另一张无纺布的一侧涂覆粘接剂溶液,并将中心交换膜、筛网和无纺布依次贴合在一起;

步骤5:将中心交换膜与无纺布贴合的一面浸没在粘接剂稀释液中,浸泡6h,取出冲洗干净,烘干。

实施例5

与实施例4的区别在于,粘接剂使用实施例4中的样品c,无纺布经过预处理,预处理为将低电阻无纺布浸渍在预处理液中后3h后,烘干;其中预处理液为0.5wt%的海藻酸钠水溶液和与海藻酸钠水溶液质量比为1∶50的羧基化多壁碳纳米管。

实施例6

与实施例5的区别在于,阳离子膜的厚度为300um。

对比例1

与实施例1的区别在于,阳离子膜装置1中的阳离子膜3竖直平整固定在渗析槽2内。

性能检测

钠离子通量测试

将本发明中的电驱动阳离子膜装置缩小比例,得到阳极槽和阴极槽均匀14ml的装置,阳极槽均为0.05mol/L的氯化钠溶液,阴极槽为0.5mol/L氢氧化钠溶液,单张膜有效面积为7.07cm

式中:Ji为i

将将制备得到的阳离子膜和已经使用了3个月的阳离子膜,清洗后用上述方法继续测试离子通量。

结论:通过实施例与对比例之间的对比可以看出,本申请中复合的阳离子膜和阳离子膜的状态变换可以提高阳离子膜的离子通量以及耐久性。

通过实施例1与实施例2之间的对比可以看出阳离子膜表面复合无纺布后,对于离子通量和耐久性有一定的帮助。而根据实施例3、4、5、6的数据可以看出,采用聚多巴胺粘接剂以及附加聚乙烯酰胺和对无纺布进行预处理的方式可以极大的提高离子通量和阳离子膜的耐久性。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种丙烯酸正丁酯中和废水降COD处理装置及废水降COD处理工艺

- 一种丙烯酸正丁酯中和废水降COD处理装置及废水降COD处理工艺