一种皮革切削装置

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及皮包生产领域,尤其涉及一种皮革切削装置。

背景技术

皮包是较为常见的生活用品,皮包由皮革制成,在生产皮包时,需要将皮革裁剪,裁剪好之后将皮革的边缘削薄,再将皮革缝制或用胶粘合,现在削薄皮革一般是人工将皮革放在切削机上削薄,削薄时只能进行一个方向切削,当皮革的长边削完后,需要工人转动皮革,再对皮革的短边进行削薄,削完的皮革存在直角切口,后续还需要通过另一个机械对皮革进行倒角,操作麻烦,降低了皮包生产效率。

发明内容

为了克服上述背景技术中提出的问题,本发明提供一种能够快速对皮革的边缘进行削薄并倒角,进而提高皮革削薄效率的皮革切削装置。

本发明的技术方案为:一种皮革切削装置,包括有支架、支板、电动推杆、皮革推动机构、皮革阻挡机构、皮革削薄机构、削薄倒角机构和下料机构,所述支板固接在支架顶部,所述电动推杆固定安装在支板下侧面,所述电动推杆位于支架内,所述皮革推动机构设于支板上,所述皮革阻挡机构设于支板上,所述皮革削薄机构设于支板上,所述削薄倒角机构设于皮革推动机构上,所述下料机构设于支板上且与皮革削薄机构连接。

作为本发明的一种优选技术方案,所述皮革推动机构包括有卡板、档条、第一装料框、第二装料框、第一推动板、第二推动板和卡条,所述卡板固接在电动推杆的伸缩轴一端,所述支板上侧面固接有两个档条,两个所述档条呈对称设置,所述第一装料框和第二装料框放置在支板上侧面,所述第一装料框和第二装料框固接,所述第一装料框与其中一个档条接触,所述第一推动板滑动式连接在第一装料框底部,所述第二推动板滑动式连接在第二装料框底部,所述第一推动板和第二推动板远离电动推杆的一侧固接有卡条,所述卡板位于其中一个卡条内。

作为本发明的一种优选技术方案,所述皮革阻挡机构包括有滑动板、第一导杆、第一阻挡架、第一复位弹簧、第二导杆、第二阻挡架和第二复位弹簧,所述支板下侧面滑动式连接有两个滑动板,所述第一导杆固接在其中一个滑动板靠近卡条的一侧,所述第一阻挡架滑动式连接在第一导杆远离滑动板的一端,所述第一阻挡架与第一推动板固接,所述第一阻挡架与其中一个滑动板之间连接有第一复位弹簧,所述第一复位弹簧套在第一导杆上,所述第二导杆固接在另一个滑动板靠近卡条的一侧,所述第二阻挡架滑动式连接在第二导杆远离滑动板的一端,所述第二阻挡架与第二推动板固接,所述第二阻挡架与另一个滑动板之间连接有第二复位弹簧,所述第二复位弹簧套在第二导杆上。

作为本发明的一种优选技术方案,所述皮革削薄机构包括有底部支撑板、固定架、削切刀和顶部挡板,所述底部支撑板固接在支板上侧面靠近第二装料框的一侧,所述固定架固接在支板上侧面靠近底部支撑板的一侧,所述削切刀设于固定架下部,所述削切刀位于底部支撑板上方,所述顶部挡板固定连接在固定架下部,所述顶部挡板与第二装料框接触。

作为本发明的一种优选技术方案,所述削薄倒角机构包括有第一齿架、第二齿架、转动轴、齿轮、倒角切刀、磁块和金属块,所述第一齿架固接在第二装料框上,所述第二齿架固接在第一装料框上,所述转动轴转动式连接在固定架上部,所述齿轮固接在转动轴顶端,所述倒角切刀固接在转动轴底端,所述磁块设于倒角切刀上,所述金属块固接在底部支撑板上侧面。

作为本发明的一种优选技术方案,所述下料机构包括有第一连接条、第二连接条、弹性楔片、收集框、滑杆、卡位架、第三复位弹簧和固定杆,所述第一连接条固接在第一齿架上部,所述第二连接条设于第二齿架上部,所述第一连接条和第二连接条一端固接有弹性楔片,所述收集框固接在支板下侧面,所述滑杆滑动式连接在固定架上,所述卡位架固定连接在滑杆底端,所述卡位架与固定架之间连接有第三复位弹簧,所述第三复位弹簧套在滑杆上,所述固定杆固接在滑杆上端。

有益效果为:

1、第二推动板移动带动第二装料框内最下方的皮革移动,皮革移动会与削切刀的刀口接触,削切刀对皮革的其中一个长边进行削薄。

2、齿轮转动会带动转动轴、倒角切刀和磁块转动,磁块转动与金属块接触,磁块吸住金属块,皮革移动会与倒角切刀接触,倒角切刀转动在皮革的拐角处切出弧形切口,从而对皮革进行倒角。

3、工人推动第一装料框移动,第一装料框移动带动第一推动板、第一阻挡架和卡条移动,皮革的其中一个短边与削切刀接触,从而对皮革的其中一个短边进行削薄,依次往复,能够快速对皮革的边缘进行削薄并倒角,提高了削薄皮革的效率。

附图说明

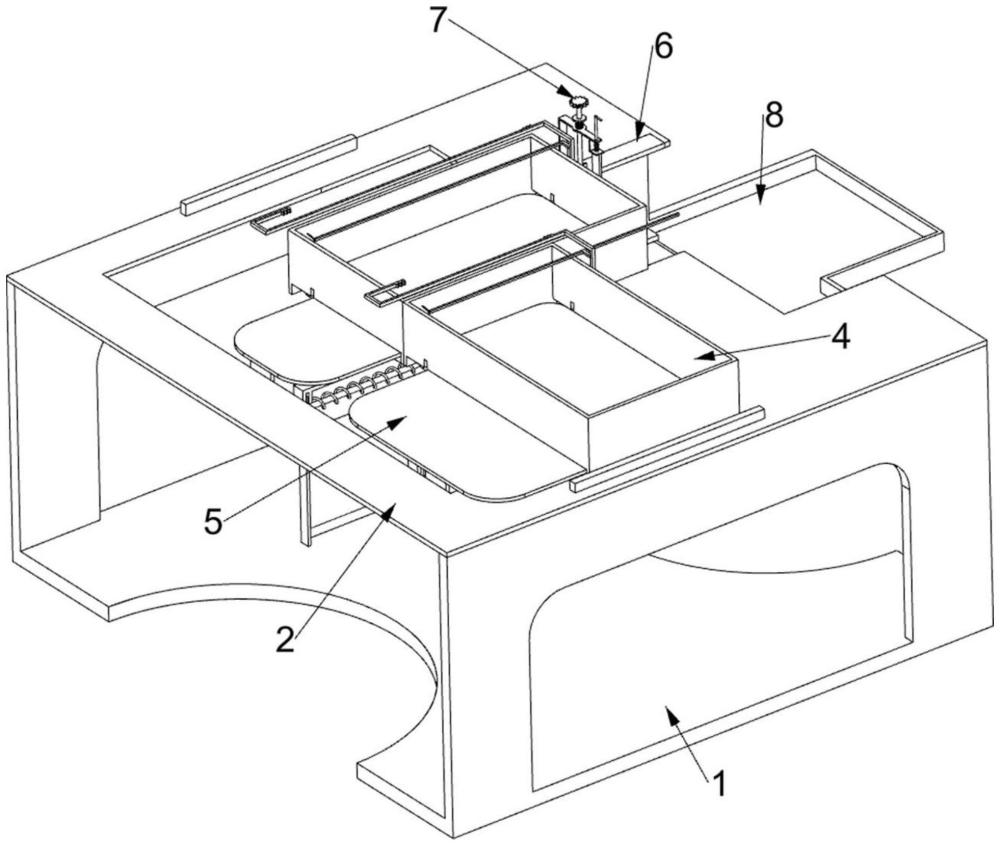

图1为本发明的第一种立体结构示意图。

图2为本发明的第二种立体结构示意图。

图3为本发明的第一种部分立体结构示意图。

图4为本发明的第二种部分立体结构示意图。

图5为本发明的第三种部分立体结构示意图。

图6为本发明的第四种部分立体结构示意图。

图7为本发明的第五种部分立体结构示意图。

图8为本发明皮革削薄机构的立体结构示意图。

图9为本发明的第六种部分立体结构示意图。

图10为本发明A的放大立体结构示意图。

图11为本发明倒角切刀的立体结构示意图。

其中:1-支架,2-支板,3-电动推杆,4-皮革推动机构,41-卡板,42-档条,43-第一装料框,44-第二装料框,45-第一推动板,46-第二推动板,47-卡条,5-皮革阻挡机构,51-滑动板,52-第一导杆,53-第一阻挡架,54-第一复位弹簧,55-第二导杆,56-第二阻挡架,57-第二复位弹簧,6-皮革削薄机构,61-底部支撑板,62-固定架,63-削切刀,64-顶部挡板,7-削薄倒角机构,71-第一齿架,72-第二齿架,73-转动轴,74-齿轮,75-倒角切刀,77-磁块,78-金属块,8-下料机构,81-第一连接条,811-第二连接条,82-弹性楔片,83-收集框,84-滑杆,85-卡位架,86-第三复位弹簧,87-固定杆。

具体实施方式

为了使本发明的目的技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例:一种皮革切削装置,如图1-图11所示,包括有支架1、支板2、电动推杆3、皮革推动机构4、皮革阻挡机构5、皮革削薄机构6、削薄倒角机构7和下料机构8,所述支板2焊接在支架1顶部,所述电动推杆3通过螺栓安装在支板2下侧面,所述电动推杆3位于支架1内,所述电动推杆3呈水平设置,所述皮革推动机构4设于支板2上,所述皮革推动机构4用于推动皮革移动,便于对皮革的边缘进行削薄,所述皮革阻挡机构5设于支板2上,所述皮革削薄机构6设于支板2上,所述皮革削薄机构6用于对皮革的边缘进行削薄,所述削薄倒角机构7设于皮革推动机构4上,所述削薄倒角机构7用于对皮革的边缘进行倒角,所述下料机构8设于支板2上且与皮革削薄机构6连接,所述下料机构8便于收集边缘削薄厚的皮革。

所述皮革推动机构4包括有卡板41、档条42、第一装料框43、第二装料框44、第一推动板45、第二推动板46和卡条47,所述卡板41焊接在电动推杆3的伸缩轴一端,所述卡板41呈竖直设置,所述支板2上侧面焊接有两个档条42,两个所述档条42呈对称设置,且所述档条42呈水平设置,所述第一装料框43和第二装料框44放置在支板2上侧面,所述第一装料框43和第二装料框44固接,所述第一装料框43与其中一个档条42接触,所述第一装料框43和第二装料框44用于储存皮革,所述第一推动板45滑动式连接在第一装料框43底部,所述第二推动板46滑动式连接在第二装料框44底部,所述第一推动板45和第二推动板46远离电动推杆3的一侧固接有卡条47,所述卡板41位于其中一个卡条47内。

所述皮革阻挡机构5包括有滑动板51、第一导杆52、第一阻挡架53、第一复位弹簧54、第二导杆55、第二阻挡架56和第二复位弹簧57,所述支板2下侧面滑动式连接有两个滑动板51,所述第一导杆52焊接在其中一个滑动板51靠近卡条47的一侧,所述第一导杆52呈水平设置,所述第一阻挡架53滑动式连接在第一导杆52远离滑动板51的一端,所述第一阻挡架53与第一推动板45固接,所述第一阻挡架53与其中一个滑动板51之间通过挂钩连接有第一复位弹簧54,所述第一复位弹簧54套在第一导杆52上,所述第二导杆55固接在另一个滑动板51靠近卡条47的一侧,所述第二导杆55呈水平设置,所述第二阻挡架56滑动式连接在第二导杆55远离滑动板51的一端,所述第二阻挡架56与第二推动板46固接,所述第二阻挡架56与另一个滑动板51之间通过挂钩连接有第二复位弹簧57,所述第二复位弹簧57套在第二导杆55上。

所述皮革削薄机构6包括有底部支撑板61、固定架62、削切刀63和顶部挡板64,所述底部支撑板61通过螺栓安装在支板2上侧面靠近第二装料框44的一侧,所述固定架62通过铆钉安装在支板2上侧面靠近底部支撑板61的一侧,所述削切刀63设于固定架62下部,所述削切刀63用于对皮革的边缘进行削薄,所述削切刀63位于底部支撑板61上方,所述顶部挡板64固定连接在固定架62下部,所述削切刀63位于底部支撑板61与顶部挡板64之间,所述顶部挡板64与第二装料框44接触。

所述削薄倒角机构7包括有第一齿架71、第二齿架72、转动轴73、齿轮74、倒角切刀75、磁块77和金属块78,所述第一齿架71焊接在第二装料框44上,所述第二齿架72焊接在第一装料框43上,所述转动轴73转动式连接在固定架62上部,所述转动轴73呈竖直设置,所述齿轮74通过平键安装在转动轴73顶端,所述倒角切刀75固接在转动轴73底端,所述倒角切刀75用于对皮革的边缘进行倒角,所述磁块77设于倒角切刀75上,所述金属块78固接在底部支撑板61上侧面,所述磁块77用于吸住金属块78。

所述下料机构8包括有第一连接条81、第二连接条811、弹性楔片82、收集框83、滑杆84、卡位架85、第三复位弹簧86和固定杆87,所述第一连接条81焊接在第一齿架71上部,所述第二连接条811焊接于第二齿架72上部,所述第一连接条81和第二连接条811一端固定安装有弹性楔片82,所述收集框83固接在支板2下侧面,所述滑杆84滑动式连接在固定架62上,所述滑杆84呈竖直设置,所述卡位架85固定连接在滑杆84底端,所述卡位架85与固定架62之间通过挂钩连接有第三复位弹簧86,所述第三复位弹簧86套在滑杆84上,所述固定杆87固接在滑杆84上端,所述弹性楔片82会与固定杆87接触。

起初,工人将若干片皮革放置在第一装料框43和第二装料框44内,并控制电动推杆3收缩,电动推杆3收缩会带动卡板41移动,卡板41移动会带动其中一个卡条47移动,其中一个卡条47移动会带动第二推动板46移动,第二推动板46移动带动第二装料框44内最下方的皮革移动,皮革移动会与削切刀63的刀口接触,削切刀63对皮革的其中一个长边进行削薄,第二推动板46移动时会带动第一齿架71移动,第一齿架71移动会与齿轮74啮合,第一齿架71会带动齿轮74转动,齿轮74转动会带动转动轴73、倒角切刀75和磁块77转动,磁块77转动与金属块78接触,磁块77吸住金属块78,皮革移动会与倒角切刀75接触,倒角切刀75转动在皮革的拐角处切出弧形切口,从而对皮革进行倒角,第一齿架71继续移动与齿轮74脱离啮合,削切刀63继续对皮革进行削薄,当皮革的其中一个长边削薄后,工人控制电动推杆3伸长,电动推杆3伸长带动卡板41复位,卡板41复位带动其中一个卡条47复位,其中一个卡条47复位带动第二推动板46复位,第二推动板46复位带动第一连接条81和弹性楔片82复位,第一连接条81和弹性楔片82复位挤压固定杆87、滑杆84和卡位架85向下移动,卡位架85向下移动会挡住第二推动板46上的皮革,第二推动板46进行复位时,皮革与第二推动板46脱离接触并落到收集框83上,第二推动板46复位带动第一齿架71复位,第一齿架71复位带动齿轮74反向转动,齿轮74反向转动带动转动轴73、倒角切刀75和磁块77复位,磁块77与金属块78脱离接触,接着第一连接条81会与固定杆87脱离接触,第三复位弹簧86复位带动卡位架85向上复位,然后需要切割皮革的短边,工人推动第一装料框43移动,第一装料框43移动带动第一推动板45、第一阻挡架53和卡条47移动,其中一个卡条47与卡板41脱离接触,另一个卡条47卡入卡板41内,工人再次控制电动推杆3收缩,卡板41移动带动另一个卡条47移动,另一个卡条47移动带动第一推动板45移动,第一推动板45移动带动第一装料框43内最下方的皮革移动,皮革的其中一个短边与削切刀63接触,从而对皮革的其中一个短边进行削薄,依次往复,能够快速对皮革的边缘进行削薄并倒角,提高了削薄皮革的效率。

以上结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。