一种加工电机轴的淬火工艺

文献发布时间:2023-07-07 06:30:04

技术领域

本发明涉及一种电机轴加工技术领域,更具体地说,它涉及一种加工电机轴的淬火工艺。

背景技术

钢的淬火是将钢加热到临界温度Ac

目前,传统对电机轴进行淬火加工时,是通过固定容器的淬火液对红温下的电机轴进行快速冷却时,因为电机轴温度较高,会使与电机轴接触的淬火液直接沸腾,从而影响到了整体的热处理强度,而且传统的淬火方式需要不断的更换淬火液,不利于持续性的加工处理。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种具有淬火液流动性,稳定性强以及实用性强的加工电机轴的淬火工艺。

为实现上述目的,本发明提供了如下技术方案:一种加工电机轴的淬火工艺,包括加热室、淬火池和预冷室,所述加热室内设置有加热装置;所述加热室连接有用于固定电机轴的淬火夹持模具以及用于将夹持模具往复输送的输送装置,该淬火池内设有用于驱动淬火液流动交替的发生装置,所述淬火工艺包括如下步骤,S1、将加工好的电机轴放置在夹持模具上,并对电机轴进行固定;

S2、通过输送装置将夹持模具输送至加热室内,进行加热,并加热至900℃-950℃之间,保持时间在1h-1.5h之间;

S3、通过输送装置将夹持模具输送至淬火池内进行淬火,发生装置对淬火池内的淬火液进行驱动搅拌;

S4、检测淬火液的温度,在淬火液的温度低于60℃时,停止发生装置对淬火液的更换;

S5、输送装置对淬火完成后的电机轴输送至预冷室进行冷却;

S6、输送装置复位进行下批电机轴的淬火,重复步骤S1-步骤S5;

S7、完成淬火加工。

本发明进一步设置为:所述发生装置包括设置于淬火池内的主池体、分别设置于主池体两侧且与主池体连通的第一交替池体和第二交替池体、设置于第一交替池体内的第一流体驱动装置以及设置于第二交替池体内的第二流体驱动装置,第一流体驱动装置用于将第一交替池体内的淬火液引流至主池体内,第二流体驱动装置用于将第二交替池体内的淬火液引流至主池体内,所述第一交替池体和第二交替池体内均设有制冷器。

本发明进一步设置为:所述第一流体驱动装置包括与第一交替池体连通的施压机构,施压机构包括设置于第一交替池体内且与第一交替池体形成活塞运动的第一压板、设置于第一压板上的连接器以及与连接器传动连接的增压油泵。

本发明进一步设置为:所述连接器包括缓冲缸体、设置于缓冲缸体内的调压结构、与缓冲缸体连接的下缸体、与缓冲缸体连接的上缸体、设置于下缸体内的下活塞、一端与下活塞连接另一端与平衡压板连接的下推杆、设置于上缸体内的上活塞、一端与上活塞连接另一端与增压气泵连接的上推杆。

本发明进一步设置为:所述调压结构包括设置于缓冲缸体内的主轴结构以及设置于主轴结构上且与主轴结构转动连接的缓冲叶轮。

本发明进一步设置为:所述第二流体驱动装置与第一流体驱动装置结构相同。

本发明进一步设置为:所述输送装置包括设置于输送通道、设置于输送通道两侧之间的两输送臂、分别设置于两输送臂上的左、右夹持模具以及设置于两输送臂上且用于驱动左、右夹持模具旋转的旋转气缸。

本发明进一步设置为:所述输送通道上设有若干组左、右夹持模具。

本发明进一步设置为:所述主池体内设有加压机构,该所述加压机构包括设置于主池体上的加压泵、设置于加压泵输出端上的通断阀以及用于控制加压泵输出气压大小和控制通断阀通、断的控制器。

本发明进一步设置为:所述加压泵输出的气压大小在1KP-2KP之间。

通过采用上述技术方案,有益效果,1、通过采用流水线式对物料进行淬火加工,可以通过批量加工的方式对物料进行加工,而且本发明通过采用发生装置对淬火液进行搅拌,提高了淬火的效率,增加对淬火液的流动性,确保淬火的全面性,稳定性强,实用性强;

2、本发明通过将发生装置设置为包括设置于淬火池内的主池体、分别设置于主池体两侧且与主池体连通的第一交替池体和第二交替池体、设置于第一交替池体内的第一流体驱动装置以及设置于第二交替池体内的第二流体驱动装置,通过设置的第一、二流体驱动装置对交替池体内的淬火液进行交替流动,加速了对物料的淬火,实现了良好的硬化效果,结构简单,使用效果强,并且通过将第一交替池体和第二交替池体内均设有制冷器,加速了淬火液的冷却,进行下一批次的淬火作业;

3、为了提高流体在驱动时的稳定性,通过将第一流体驱动装置设置为包括与第一交替池体连通的施压机构,施压机构包括设置于第一交替池体内且与第一交替池体形成活塞运动的第一压板、设置于第一压板上的连接器以及与连接器传动连接的增压油泵,将增压油泵作为主要的动力源,配合连接器的连接以及第一压板,将连接器作为媒介,减小了流动性过强,而影响淬火的时效性,稳定性强,结构简单;

4、进一步的通过将连接器设置为包括缓冲缸体、设置于缓冲缸体内的调压结构、与缓冲缸体连接的下缸体、与缓冲缸体连接的上缸体、设置于下缸体内的下活塞、一端与下活塞连接另一端与平衡压板连接的下推杆、设置于上缸体内的上活塞、一端与上活塞连接另一端与增压气泵连接的上推杆,将缓冲缸体作为主要的缓冲区域,并且将上、下缸体作为连接载体,配合上下推杆形成传动,并且通过将调压结构设置为包括设置于缓冲缸体内的主轴结构以及设置于主轴结构上且与主轴结构转动连接的缓冲叶轮,使得在液压油被推动时,被缓冲叶轮阻隔,形成缓冲效果,稳定性强,结构简单。

附图说明

图1为本发明一种加工电机轴的淬火工艺实施例的流水线结构分布示意图。

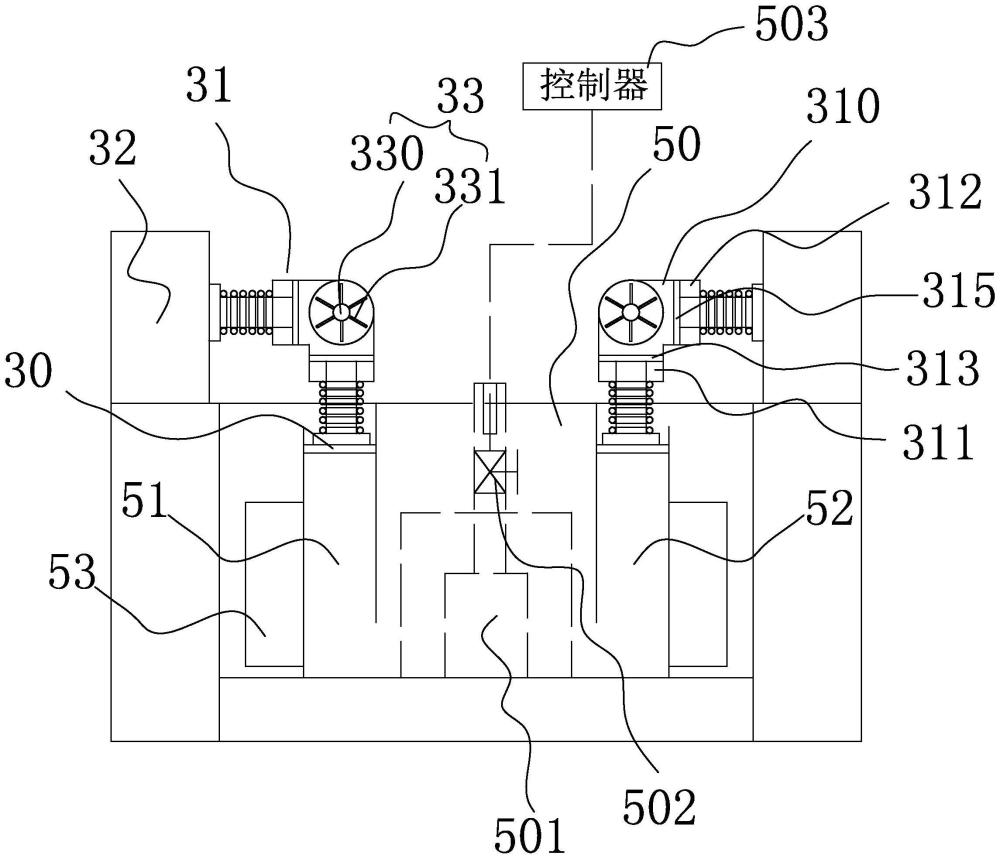

图2为本发明一种加工电机轴的淬火工艺实施例的发生装置结构示意图。

图3为本发明一种加工电机轴的淬火工艺实施例的输送装置结构示意图。

图4为本发明一种加工电机轴的淬火工艺实施例的放置架结构示意图。

图中附图标记,1、加热室;2、淬火池;3、预冷室;10、淬火夹持模具;11、输送装置;110、输送通道;111、输送臂;112、左夹持模具;113、右夹持模具;114、旋转气缸;30、第一压板;31、连接器;310、缓冲缸体;311、下缸体;312、上缸体;313、下活塞;314、上活塞;32、增压油泵;33、调压结构;330、主轴结构;331、缓冲叶轮;34、放置架;50、主池体;501、加压泵;502、通断阀;503、控制器;51、第一交替池体;52、第二交替池体;53、制冷器;6、盖板。

具体实施方式

参照图1至图4对本发明一种加工电机轴的淬火工艺实施例做进一步说明。

为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

一种加工电机轴的淬火工艺,包括加热室1、淬火池2和预冷室3,加热室1内设置有加热装置;加热室1连接有用于固定电机轴的淬火夹持模具10以及用于将夹持模具往复输送的输送装置11,该淬火池2内设有用于驱动淬火液流动交替的发生装置,淬火工艺包括如下步骤,S1、将加工好的电机轴放置在夹持模具上,并对电机轴进行固定;

S2、通过输送装置11将夹持模具输送至加热室1内,进行加热,并加热至900℃-950℃之间,保持时间在1h-1.5h之间;

S3、通过输送装置11将夹持模具输送至淬火池2内进行淬火,发生装置对淬火池2内的淬火液进行驱动搅拌;

S4、检测淬火液的温度,在淬火液的温度低于60℃时,停止发生装置对淬火液的更换;

S5、输送装置11对淬火完成后的电机轴输送至预冷室3进行冷却;

S6、输送装置11复位进行下批电机轴的淬火,重复步骤S1-步骤S5;

S7、完成淬火加工。

通过采用流水线式对物料进行淬火加工,可以通过批量加工的方式对物料进行加工,而且本发明通过采用发生装置对淬火液进行搅拌,提高了淬火的效率,增加对淬火液的流动性,确保淬火的全面性,稳定性强,实用性强。

本发明进一步设置为,发生装置包括设置于淬火池2内的主池体50、分别设置于主池体50两侧且与主池体50连通的第一交替池体51和第二交替池体52、设置于第一交替池体51内的第一流体驱动装置以及设置于第二交替池体52内的第二流体驱动装置,第一流体驱动装置用于将第一交替池体51内的淬火液引流至主池体50内,第二流体驱动装置用于将第二交替池体52内的淬火液引流至主池体50内,所述第一交替池体51和第二交替池体52内均设有制冷器53,本发明通过将发生装置设置为包括设置于淬火池2内的主池体50、分别设置于主池体50两侧且与主池体50连通的第一交替池体51和第二交替池体52、设置于第一交替池体51内的第一流体驱动装置以及设置于第二交替池体52内的第二流体驱动装置,通过设置的第一、二流体驱动装置对交替池体内的淬火液进行交替流动,加速了对物料的淬火,实现了良好的硬化效果,结构简单,使用效果强,并且通过将第一交替池体51和第二交替池体52内均设有制冷器53,加速了淬火液的冷却,进行下一批次的淬火作业。

本发明进一步设置为,第一流体驱动装置包括与第一交替池体51连通的施压机构,施压机构包括设置于第一交替池体51内且与第一交替池体51形成活塞运动的第一压板30、设置于第一压板30上的连接器31以及与连接器31传动连接的增压油泵32,为了提高流体在驱动时的稳定性,通过将第一流体驱动装置设置为包括与第一交替池体51连通的施压机构,施压机构包括设置于第一交替池体51内且与第一交替池体51形成活塞运动的第一压板30、设置于第一压板30上的连接器31以及与连接器31传动连接的增压油泵32,将增压油泵32作为主要的动力源,配合连接器31的连接以及第一压板30,将连接器31作为媒介,减小了流动性过强,而影响淬火的时效性,稳定性强,结构简单。

本发明进一步设置为,连接器31包括缓冲缸体310、设置于缓冲缸体310内的调压结构33、与缓冲缸体310连接的下缸体311、与缓冲缸体310连接的上缸体312、设置于下缸体311内的下活塞313、一端与下活塞313连接另一端与平衡压板连接的下推杆、设置于上缸体312内的上活塞314、一端与上活塞314连接另一端与增压气泵连接的上推杆,调压结构33包括设置于缓冲缸体310内的主轴结构330以及设置于主轴结构330上且与主轴结构330转动连接的缓冲叶轮331,进一步的通过将连接器31设置为包括缓冲缸体310、设置于缓冲缸体310内的调压结构33、与缓冲缸体310连接的下缸体311、与缓冲缸体310连接的上缸体312、设置于下缸体311内的下活塞313、一端与下活塞313连接另一端与平衡压板连接的下推杆、设置于上缸体312内的上活塞314、一端与上活塞314连接另一端与增压气泵连接的上推杆,将缓冲缸体310作为主要的缓冲区域,并且将上、下缸体311作为连接载体,配合上下推杆形成传动,并且通过将调压结构33设置为包括设置于缓冲缸体310内的主轴结构330以及设置于主轴结构330上且与主轴结构330转动连接的缓冲叶轮331,使得在液压油被推动时,被缓冲叶轮331阻隔,形成缓冲效果,稳定性强,结构简单。

本发明进一步设置为,输送装置11包括设置于输送通道110、设置于输送通道110两侧之间的两输送臂111、分别设置于两输送臂111上的左、右夹持模具113以及设置于两输送臂111上且用于驱动左、右夹持模具113旋转的旋转气缸114,采用上述结构设置,则通过设置的输送装置11,将左、右夹持模具113作为夹持手段,增加了对电机轴的夹持量,稳定性强,结构简单,而且旋转气缸114结构可以在对物料进行加热时旋转,对物料形成全方位的加热效果,实用性强,结构简单。

本发明进一步设置为,输送通道110上设有若干组左、右夹持模具113,采用上述结构设置,则可以形成多步骤的同时进行,流水线加工的方式,实用性强,稳定性强。

本发明进一步设置为,主池体50内设有加压机构,该加压机构包括设置于主池体50上的加压泵501、设置于加压泵501输出端上的通断阀502以及用于控制加压泵501输出气压大小和控制通断阀502通、断的控制器503,在本发明实施例中,是通过采用输送装置11将物料转移至主池体50内,并且在将物料转移至主池体50后,输送装置11会离开物料,并将物料固定在主池体50内的放置架34上,放置架34为可升降的,主池体50上设置有盖板6,盖板6将主池体50覆盖后,在通过上述加压泵501结构进行加压,形成对主池体50的加压效果,减小高温下的淬火液汽化后,电机轴周侧形成空泡的现象,在加压的过程中,电机轴周侧会持续的形成包覆的效果进而确保了良好淬火效果。

本发明进一步设置为,加压泵501输出的气压大小在1KP-2KP之间,并且通过将加压的大小控制在1KP-2KP之间,则提高了流体仍具有较强的流通性,使用效果强,结构简单。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

- 一种三元流叶轮淬火加工工艺

- 一种电机轴高频淬火装置及淬火工艺

- 一种加工喷雾机轴的冷挤压机及喷雾机轴的加工工艺