多孔椎间融合器抗冲击性能的快速验证方法及设备

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于产品检测技术领域,具体涉及多孔椎间融合器抗冲击性能的快速验证方法及设备。

背景技术

椎间融合术是治疗腰椎退变性疾病的一种成熟术式,具有高融合率与低并发症等优点,术中需植入椎间融合器或同种异体骨块以重建椎体序列、维持椎体稳定以及促进椎间融合,临床使用最广泛的植入物为聚醚醚酮,它有效解决了传统自体骨移植带来的手术时间长、供骨区疼痛等问题,但也有融合缓慢及椎体沉降等缺点,为此现有技术提出了金属为基体的椎间融合器,结合3D打印技术在其表面成型多孔结构,使得产品的弹性模量与骨组织相似,进而成为另一种常见的产品形式。

不过在使用中发现,多孔椎间融合器在植入椎间隙的过程中,需要医生使用夹持器夹持住椎间融合器,然后敲击夹持器,将椎间融合器安置在椎间隙的适当位置,现有的多孔椎间融合器的质检要求多是依据YY/T0959等标准,集中在压缩、剪切等测试项目,而对产品影响更大的冲击力测试却不在其中,尤其是对于多孔产品,形成空隙的梁其直径多是微米级,其抗冲击性能远低于实心样块的抗冲击性能,显然不能直接转用技术辞典中的相关数据,这种多孔结构形状复杂,相比于实体样块,其抗冲击性能也更难加以类推,而现有技术并没有提供适用于多孔椎间融合器的测试方法。

发明内容

本发明的目的在于提供多孔椎间融合器抗冲击性能的快速验证方法及设备,基于多孔椎间融合器的结构特点,采用了不同的数据采集模式,更准确地度量其抗冲击性能,提高了数据的准确性;将数据采集、处理后,代入验证公式中使用,通过数值的计算与比对,快速得出抗冲击性能情况,有效的提高了测试速度,为生产、质量控制中的抗冲击性能提供可信参照。

多孔椎间融合器抗冲击性能的快速验证方法,包括如下步骤:

S1:筛选试样;

S2:测定试样初始长度L0;

S3:设备调试与试样安装;所述测试设备基于摆锤机构设计,其撞击块的撞击面在摆动到最低位置时与椎间融合器平齐,从高处无处速度释放产生的动能冲击试样;

S4:数据采集;将撞击块抬高至预定角度无初速度释放,利用力传感器记录实际作用的冲击力F,以及测试后的试样长度L1;

S5:数据处理步骤;该步骤中包括:微观形貌观察,确定不同试样的形貌系数Y、代入验证公式中,计算得出结果;所述验证公式:

V

其中:Z是条件系数,用于表征材料对抗冲击性能的影响;

Y是形貌系数,用于表征形貌对抗冲击性能的影响;

Ve = 0,绝对失效;

0 > Ve > P,相对有效;

Ve ≥ P,相对失效。

进一步地,所述Y为0或X,X是非0的其他正整数。

进一步地,所述X取2。

进一步地,所述试样的材料为钛合金、钽合金、聚醚醚酮时,Z取10,P取42。

进一步地,数据采集步骤还包括:初检:测定大致的临界范围;

同一件试样使用递增的配重进行梯度冲击测试,确定接近失效前的临界配重范围;复检:在临界配重范围内重复测试,得出压力-时间曲线;缩小配重之间的差值,对不同试样进行测试,每个试样仅进行一次测试,测试后的试样编号后,留待后续分析,试样不能重复测试。

进一步地,所述数据处理前还包括数据除杂,所述数据除杂是通过压力-时间曲线的趋势比对实现,去除明显错误的数据组。

一种设备,包括:摆锤机构、测量装置;

所述摆锤机构的最低位设置有用于固定试样的夹具,摆锤机构摆动到最低位置时与椎间融合器平齐并撞击试样;所述测量装置采用的是力传感器,位于摆锤撞击侧相对的另一侧,力传感器与处理器电连接,通过处理器将传感器发出的电信号处理为压力-时间曲线或其他可读形式。

本发明至少具有以下有益效果:通过摆锤结构以及力传感器的组合模拟使用时的形态进行数据收集,而且非破坏式的方式,能够完整的获取压力-时间曲线,便于后续的数据处理;并额外引入了微观形貌作为参考量,代入验证公式后,能够更快地进行评估,通过验证公式能够简化传统的评价流程,快速得到抗冲击性能的情况,大大提高验证效率。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1示意性示出了多孔椎间融合器缺损的结构示意图;

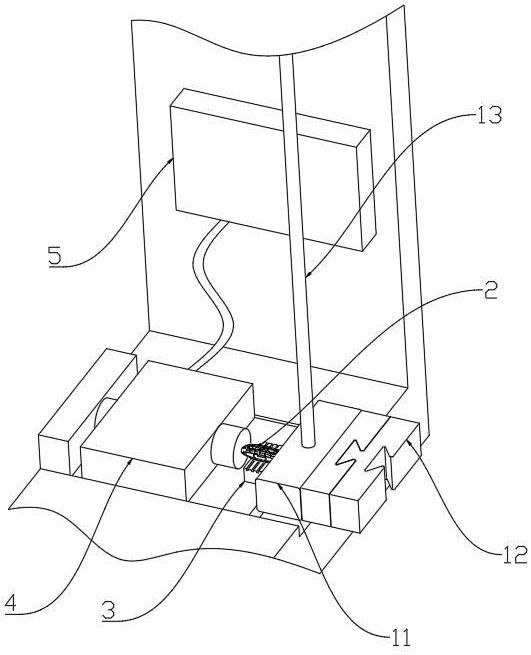

图2示意性示出了基于上述原理的抗冲击性能的快速验证装置。

其中:11-撞击块,12-配重,13-摆杆,2-试样,3-夹具,4-传感器,5-处理器。

具体实施方式

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例;然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、装置以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

实施例

对多孔椎间融合器抗冲击性能的快速验证方法包括以下步骤:

S1:从同一批生产出的多孔椎间融合器产品中随机抽出部分作为试样。

S2:测定初始长度L

测量试样的初始长度得到参数L

S3:设备调试与试样安装;

测试设备基于摆锤机构设计,从高处无处速度释放产生的动能冲击试样,将椎间融合器的头部与尾部安装夹具,将椎间融合器固定在设备中,同时对于端面不平整的产品,增加其受力面积,避免受力不均而导致的试样弹出;同时调节施力机构与椎间融合器的位置,使撞击块的撞击面在摆动到最低位置时与椎间融合器平齐。

S4:数据采集;

将撞击块抬高至预定角度,当然,预定角度可以通过简单计算确定;将撞击块无初速度释放,力传感器获取到力值并自动生成压力-时间曲线。

本申请中的数据采集采用摆锤的结构进行,摆锤的施力方式相比于传统的落锤更接近实际的施力情况,同时摆锤采用非破坏式的测试方式,力传感器位于试样未受锤击的一侧,采集的力值更加准确,而且非破坏的测试方式,有利于观测受力后的多孔形态,并得到完整的压力-时间曲线,为后续的数据处理提供可信参考,同时采用双检法,基于一块试样,快速锁定待检临界区间,再通过复检进行验证,排除累积应力对结果可能产生的影响,同时节约试样。

S4.1:初检:测定大致的临界范围;

针对同一件试样使用递增的配重,逐次进行测试,直到试样失效为止,将临界范围缩小到接近失效前几次的配重范围。

S4.2:复检:在临界范围内重复测试,得出压力-时间曲线;

其余试样在上述配重范围中进行测试,通常取失效前后两次的配重值进行测试,每个试样仅进行一次测试,测试后的试样编号后,留待后续分析,试样不能重复测试。

当然,也可以基于经验调整配重的起始范围或间隔,从而简化或精确实验数据。

S6:数据处理

(1)基于压力-时间曲线取冲击力的值F并对数据除杂,并测量测试后的试样长度L

压力-时间曲线是由力传感器记录下的冲击力在短时间内的变化曲线,可以直接在曲线上进行取值,实际测试环境中多是以曲线中的极值点作为此次测试中冲击力的值;另外,同一组实验得到压力-时间曲线的趋势几乎是相同的,如果某一次测试得到的曲线趋势明显不同,则可以认为该组实验受到干扰应被剔除,从而通过压力-时间曲线完成对异常数据的校核,降低后续计算中的误差,相比于传统的数值比对,直接对比曲线显然更加直观、 高效。

L

(2)对测试后的试样进行微观形貌观察,确定不同试样的形貌系数Y。

微观形貌不是传统测试项目中的测试指标,而本申请中将其引入,并作为重要参数,能够更全面的评估其使用的安全性。

形貌系数Y为0或X,X是非0的其他正整数;通过观察微观形貌确定,

如果试样多孔部分的瑕疵占多孔部分面积的10%以下,Y=X;

如果试样多孔部分的瑕疵占多孔部分面积的10%以上,Y=0;

这里的瑕疵包括但不限于:缺损、断裂、脱落、变形,以图1为例,该侧多孔表面发生部分缺损,其面积超过10%,故图1中的试样其Y=0。

(3)代入验证公式中,计算得出抗冲击性能,得到结果。

验证公式如下:

V

其中:Z是条件系数,用于表征材料对抗冲击性能的影响;

Y是形貌系数,用于表征形貌对抗冲击性能的影响;F是配重的质量。

进一步地,V

V

0 > V

V

上述的绝对与相对是由于有效区间的认定范围会随使用场景或规范等因素而调整,并不是绝对固定的值,而绝对失效是从椎间融合器的产品特性出发,一旦落入该值,基于安全性的考虑,均认定失效。

需要说明的是:当材料为钛合金、钽合金、聚醚醚酮时,Z取10,P取42,X取2。

当然可以进一步的与现有技术或是不同批次的产品作为对照,判断其抗冲击性能,更好的辅助产品决策以及质量监控要求。

综上所述,本申请模拟实际的受力状态,基于摆锤机构完成对数据的采集,再通过数据处理得到抗冲击性能的值,其数据处理阶段通过压力-时间曲线取值和除杂,并通过验证公式对主要的影响进行汇总,按照公式的参数要求代入数据即可得出结果,步骤清晰明确,能够显著提到验证效率。

如图2所示的是摆锤机构、测量装置;所述摆锤机构的最低位设置有用于固定试样2的夹具3,摆锤机构摆动到最低位置时与椎间融合器平齐并撞击试样2;所述测量装置采用的是力传感器4,位于摆锤撞击侧相对的另一侧,力传感器4与处理器5电连接,通过处理器5将传感器4发出的电信号处理为压力-时间曲线或其他可读形式;不同于现有技术将测量装置集成到落锤机构的做法,这种安装方式能够降低干扰,与实际的施力方式相似。

需要说明的是:试样2固定在夹具3上,由于椎间融合器的特殊性,其端面不一定与撞击面平行,那么受力并不是沿撞击面的轴线方向,撞击后可能导致试样2弹出而无法记录到完整的压力-时间曲线,为此,夹具3除了位于试样2底部的固定外,还在端部设置有夹具3,用于平衡端部的受力。

摆锤机构包括:撞击块11、配重12、摆杆13,所述摆杆13的顶端可转动连接在转轴上,摆杆13的底端与撞击块11连接,摆杆13与撞击块11组成摆锤结构,并通过配重12灵活调节冲击力的大小。

当然,撞击块11的撞击面与试样2的碰撞点是撞击面的几何中心。

本申请基于上述方法以及设备完成了下列实施例,具体如下:

实验例1

实验样品:多孔钽椎间融合器(由纯度为99%的钽粉,通过选择性激光熔融工艺下制备而成)

实验步骤:

S1:从同一批次生产出的多孔椎间融合器产品中随机抽出部分作为试样,记为a1#、a2#、a3#、a4#、a5#;

S2:测量试样的初始长度得到参数L

S3:设备调试与试样a1#的安装;

S4:将撞击块抬高至90°无初速度释放;

S4.1:初检:使用递增的配重,即:0.2g、0.6g、1.0g、1.2g、1.4g、1.6g、1.8g对试样a1#进行梯度冲击测试,每次测试后测量L

表1 —— a1#试样的冲击试验结果

P取42,可知试样在第7次测试中相对失效,在配重为1.6~1.8g的范围内存在最大抗冲击力。

S4.2:复检:采用1.6g、1.8g的配重分别对2#、3#、4#、5#进行测试,测试结果归结成表2。

表2 —— 不同摆锤质量下各试样的冲击试验结果

通过上述结果可以发现,试样在不高于36.65N的冲击力下具有良好的抗冲击性能。

实验例2

实验样品:聚醚醚酮材质椎间融合器(聚醚醚酮,通过机加工工艺进行成型)

实验步骤:

S1:从同一批生产出的多孔椎间融合器产品中随机抽出部分作为试样,记为b1#、b2#、b3#、b4#、b5#;

S2:测量试样的初始长度得到参数L

S3:设备调试与试样b1#的安装;

S4:将撞击块抬高至90°无初速度释放;

S4.1:初检:使用递增的配重,即:0.6g、1.0g、1.2g、1.4g、1.6g、1.8g对试样b1#进行梯度冲击测试,每次测试后测量L

表3 —— b1#试样的冲击试验结果

由于使用了与实验例1不同的材料,而聚醚醚酮材质的强度远低于金属的强度,故该产品不做多孔结构,以保障使用强度,不过还是在第6次测试就产生了裂纹而失效。

S4.2:复检:取临近失效的两个配重,对b2#、b3#、b4#、b5#进行测试,测试结果归结成表4。

表4 —— 不同摆锤质量下各试样的冲击试验结果

通过上述结果可以发现,试样在不高于36.14N的冲击力下具有良好的抗冲击性能。

实验例3

实验样品:多孔TC4椎间融合器(TC4钛合金粉末,通过选择性激光熔融技术成型)

实验步骤:

S1:从同一批生产出的多孔椎间融合器产品中随机抽出部分作为试样,记为c1#、c2#、c3#、c4#、c5#;

S2:测量试样的初始长度得到参数L

S3:设备调试与试样c1#的安装;

S4:将撞击块抬高至90°无初速度释放;

S4.1:初检:使用递增的配重,即:0.2g、0.6g、1.0g、1.2g、1.4g、1.6g、对试样c1#进行梯度冲击测试,每次测试后测量L

表5 —— c1#试样的冲击试验结果

S4.2:复检:取临近失效的两个配重,对c2#、c3#、c4#、c5#进行测试,测试结果归结成表6。

表6 —— 不同摆锤质量下各试样的冲击试验结果

通过上述结果可以发现,试样在不高于41.02N的冲击力下具有良好的抗冲击性能。

- 多孔钛椎间融合器的制备方法及多孔钛椎间融合器

- 多孔钛椎间融合器的制备方法及多孔钛椎间融合器