一种用于非真空感应炼炉的炉底吹气脱氧装置及方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及冶金行业感应炉冶炼过程中的快速脱氧技术,更具体地说,涉及一种用于非真空感应炼炉的炉底吹气脱氧装置及方法。

背景技术

传统的感应炉冶炼脱氧方式采用脱氧合金块(粒)和脱氧合金粉进行沉淀脱氧和扩散脱氧,沉淀脱氧速度快但夹杂物多,扩散脱氧夹杂物少但速度慢,二种脱氧方式已经不能适应对钢材综合性能特别是对钢种夹杂物越来越高的要求,为此,寻求一种既能脱除钢水中的氧又不对钢水造成二次污染的脱氧技术一直是冶金工作者追求的目标。

发明内容

针对现有技术中存在的上述缺陷,本发明的目的是提供一种用于非真空感应炼炉的炉底吹气脱氧装置及方法,解决现有脱氧方式的弊端,减少钢中夹杂物含量,提高钢材质量,提高炼钢物流水平,降低吨钢冶炼成本。

为实现上述目的,本发明采用如下技术方案:

一方面,一种用于非真空感应炼炉的炉底吹气脱氧装置,包括:

气体气源,包括甲烷气源、氩气气源和压缩空气气源;

混合气包,通过甲烷调节气路与所述甲烷气源连通、氩气调节气路与所述氩气气源连通;

底吹机构,通过输送调节气路与所述混合气包连通,用以从非真空感应炼炉的底部对其内的钢液实施脱氧;

防回火机构,包括所述压缩空气气源、以及连通所述压缩空气气源和所述输送调节气路的压缩空气调节气路;

所述甲烷调节气路、所述氩气调节气路、所述压缩空气调节气路、所述输送调节气路上分别设置有多个阀;

炉口氩封,设于所述非真空感应炼炉的顶部;

控制系统,用以控制所述甲烷调节气路、所述氩气调节气路、所述输送调节气路以及所述压缩空气调节气路中的多个阀的启闭。

较佳的,所述甲烷调节气路上依次设有第一球阀、第一指针式压力表、第一止回阀、第一快速切断阀、第一压力变送器、第一质量流量计、第一流量调节阀和第二止回阀。

较佳的,所述氩气调节气路上依次设有第二球阀、第二指针式压力表、第二快速切断阀、第二压力变送器、第二质量流量计、第二流量调节阀和第三止回阀。

较佳的,所述输送调节气路上依次设有第三球阀、第三快速切断阀、第四止回阀、第四快速切断阀、第四球阀、第五止回阀、第五球阀和防回火阀。

较佳的,所述压缩空气调节气路上依次设有第六球阀、第三指针式压力表、第五快速切断阀和第六止回阀,再与所述第五球阀、所述防回火阀相连通。

较佳的,所述非真空感应炼炉为200kg非真空感应炼炉。

较佳的,所述控制系统上还设有报警器。

较佳的,所述底吹机构采用一体式底吹元件和/或分体式底吹元件;

所述一体式底吹元件采用耐高温无磁不锈钢制成,外部包覆有铬钢玉质浇注料;

所述一体式底吹元件的吹口为狭缝式;

所述分体式底吹元件包括底砖以及设于其上的底吹元件本体;

所述底吹元件本体的内芯采用铬钢玉质浇注料,外部采用耐高温无磁不锈钢抱箍,所述底砖采用铬钢玉质浇注料。

另一方面,一种用于非真空感应炼炉的炉底吹气脱氧方法,基于所述的用于非真空感应炼炉的炉底吹气脱氧装置,对所述炉底吹气脱氧装置中留存的气体进行清扫置换,清扫置换完毕,依次反向关闭所有阀门,启动所述非真空感应炼炉,对所述非真空感应炼炉内充氩,调整温度至目标温度,调整钢液含氧量至目标值,关闭所述底吹机构,开始进行试验。

较佳的,所述底吹机构的供气强度为200~1000L/t·min,气体压力为0.1~1.0MPa;

氩气/甲烷的配比为(0~100)%/(100~0)%;

所述非真空感应炼炉喷吹甲烷进行钢水脱氧,脱氧率大于62%。

本发明所提供的一种用于非真空感应炼炉的炉底吹气脱氧装置及方法,具有以下几点有益效果:

1)无需金属脱氧剂,节省成本;

2)由于脱氧产物为气体,显著减少了钢中夹杂物;

3)脱氧效率在65%以上,钢液洁净度稳定可控;

4)可任意调整甲烷和氩气比例,气量可调节范围大;

5)脱氧的同时,可提高残余夹杂物上浮速度。

附图说明

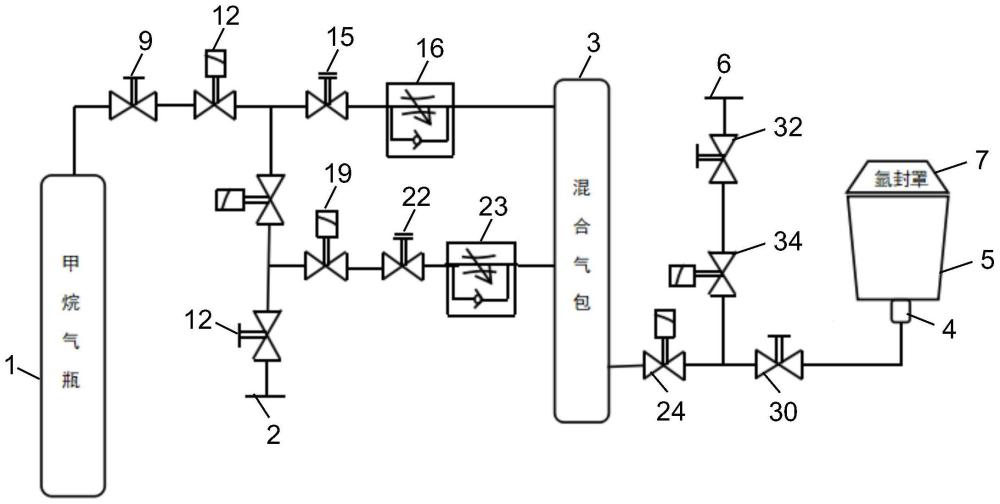

图1是本发明吹气脱氧装置的框架示意图;

图2是本发明吹气脱氧装置的布置示意图;

图3是本发明吹气脱氧装置中一体式底吹元件的结构示意图;

图4是图3中A向的示意图;

图5是本发明吹气脱氧装置中底砖的结构示意图;

图6是本发明吹气脱氧装置中底吹元件本体的结构示意图。

具体实施方式

为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

结合图1和图2所示,本发明所提供的一种用于非真空感应炼炉的炉底吹气脱氧装置,包括:

气体气源,包括甲烷气源1和氩气气源2;

调节气路,包括与甲烷气源1连通的甲烷调节气路、以及与氩气气源2连通的氩气调节气路;

混合气包3,与甲烷调节气路、氩气调节气路连通;

底吹机构4,通过输送调节气路与混合气包3连通,用以从非真空感应炼炉5的底部对其内的钢液实施脱氧;

防回火机构,包括压缩空气气源6、以及与其连通压缩空气气源6和输送调节气路的压缩空气调节气路;

甲烷调节气路、氩气调节气路、压缩空气调节气路、输送调节气路上分别设置有多个阀;

炉口氩封7,设于非真空感应炼炉5的顶部;

控制系统8,用以控制调节气路、输送调节气路以及压缩空气调节气路中的多个阀的启闭。

甲烷气源1可选用瓶装甲烷气体,经压力调节阀调节至设定压力后,瓶装甲烷气体的接口与甲烷调节气路连接,甲烷调节气路上依次设有第一球阀9、第一指针式压力表10、第一止回阀11、第一快速切断阀12、第一压力变送器13、第一质量流量计14、第一流量调节阀15和第二止回阀16后至混合气包3。

由管道输送至实验基地的氩气经过压力调节阀调节至设定压力后,与氩气调节气路连接,氩气调节气路上依次设有第二球阀17、第二指针式压力表18、第二快速切断阀19、第二压力变送器20、第二质量流量计21、第二流量调节阀22和第三止回阀23后至混合气包3。

上述的甲烷气体和氩气按照事先设定的比例,经过混合气包3混合后,在经过相应管路上的快速切断阀送入到非真空感应炼炉5的钢水中。

当需要在非真空感应炼炉5上进行底吹钢水脱氧实验时,经混合气包3混合后的气体在输送调节气路,输送调节气路上依次设有第三球阀24、第三快速切断阀25、第四止回阀26、第四快速切断阀27、第四球阀28、第五止回阀29、第五球阀30和防回火阀31后至底吹机构4,由底吹机构4吹入到非真空感应炼炉5内的钢水中。

压缩空气调节气路上依次设有第六球阀32、第三指针式压力表33、第五快速切断阀34和第六止回阀35,再与第五球阀30、防回火阀31相连通后至底吹机构4。其作用是,一旦实验中发生底吹机构4的堵塞,用压缩空气将底吹机构4吹开。

非真空感应炼炉5为200kg非真空感应炼炉。

控制系统8上还设有多个报警器36,用以监测气体泄漏情况,一旦发生气体泄漏,相应报警器36将会发出报警。

底吹机构4采用一体式底吹元件和/或分体式底吹元件;

结合图3和图4所示,一体式底吹元件采用耐高温无磁不锈钢401制成,外部包覆有铬钢玉质浇注料402。

一体式底吹元件的吹口位置403为狭缝式。

考虑到甲烷气体的可燃性,在本发明中设置了利用氩气对管道存留气体进行清扫和置换系统,以防止管道内存留的空气中的氧气对实验结果的干扰以及产生爆炸。在实验前,关闭甲烷气体瓶的阀门,然后开启第二球阀17→第六快速切断阀37→第八止回阀38→第一压力变送器13→第一质量流量计14→第一流量调节阀15→第二止回阀16→混气包3→第三球阀24→第三快速切断阀25→第四止回阀26→第四快速切断阀27→第四球阀28→第五止回阀29→第五球阀30→防回火阀31→底吹机构4,进行清扫和置换后,将相应的阀门关闭,以保证了管道内不会存留空气。

结合图5和图6所示,分体式底吹元件包括底砖404以及设于其上的底吹元件本体405。

底吹元件本体405的内芯采用铬钢玉质浇注料406,外部采用耐高温无磁不锈钢抱箍407,底砖404采用铬钢玉质浇注料。

一体式和分体式的区别为:在实际使用过程中,一体式用于感应炉,随着炉体更换。分体式大多用于大生产,可便于更换。

耐高温无磁不锈钢的优点于在冶炼过程中,感应炉对其无法感应加热,确保元件不损坏及变形。

铬刚玉浇注料的作用于耐高温,可作用于1500℃~1800℃。

狭缝式的目的是确保气流的通畅度及流量,同时由于狭缝式的大小,有效防止钢水回流。

本发明还提供了一种用于非真空感应炼炉的炉底吹气脱氧方法,基于本发明提供的一种用于非真空感应炼炉的炉底吹气脱氧装置,对炉底吹气脱氧装置中留存的气体进行清扫置换,清扫置换完毕,依次反向关闭所有阀门,启动非真空感应炼炉5,非真空感应炼炉5内充氩,调整温度至目标温度,调整钢液含氧量至目标值,关闭底吹机构4,开始进行试验。

底吹机构4的供气强度为200~1000L/t·min,气体压力为0.1~1.0MPa;

氩气/甲烷的配比为(0~100)%/(100~0)%。

非真空感应炼炉5喷吹甲烷进行钢水脱氧试验效果如下表1

表1

结合本发明技术给出3个实施例

喷吹全程确保炉况条件一致。

实施例1:自由氧为728.5ppm、钢液温度1592℃、装入量150Kg。

先行管道吹扫:设定氩气/甲烷比例为100/0,压力0.2Kpa,流量100L/分钟。打开炉旁手动阀,按一键吹扫。吹扫2分钟后关闭炉旁手动阀,随后关闭一键吹扫。

装料,安装氩封罩,通电升温,底部形成一定量熔池后,设定混合气比例氩气/甲烷0/100,流量设定5L/分钟,压力0.15kpa,,喷吹时间设定为30分钟,按一键喷吹,缓慢打开炉旁手动阀,根据翻腾情况调整开度,直到全开。全部熔清后关闭炉旁手动阀,关闭一键喷吹。测温定氧,调整温度至1590℃±10℃。

设定工艺参数:氩气和甲烷压力:0.2Kpa、混合气流量13L/分、喷吹时间8分钟、混合比例在喷吹过程中动态调整,起始氩气/甲烷1/9,喷吹3分钟3/7,喷吹6分钟5/5,喷吹7分钟7/3,

按一键喷吹,缓慢打开炉旁手动阀,根据翻腾情况调整开度,直到全开。喷吹结束后单吹氩5分钟。

测温取样定氧,调整成分和温度,出钢,结束。

实施例2:自由氧572.4PPm、钢液温度1603℃、装入量170kg。

先行管道吹扫:设定氩气/甲烷比例为100/0,压力0.2Kpa,流量100L/分钟。打开炉旁手动阀,按一键吹扫。吹扫2分钟后关闭炉旁手动阀,随后关闭一键吹扫。

装料,安装氩封罩,通电升温,底部形成一定量熔池后,设定混合气比例氩气/甲烷0/100,流量设定5L/分钟,压力0.13kpa,,喷吹时间设定为30分钟,按一键喷吹,缓慢打开炉旁手动阀,根据翻腾情况调整开度,直到全开。全部熔清后关闭炉旁手动阀,关闭一键喷吹。测温定氧,调整温度至1608℃±10℃。

设定工艺参数:氩气和甲烷压力:0.2Kpa、混合气流量15L/分、喷吹时间8分钟、混合比例在喷吹过程中动态调整,起始氩气/甲烷1/9,喷吹3分钟3/7,喷吹6分钟5/5,喷吹7分钟7/3,

按一键喷吹,缓慢打开炉旁手动阀,根据翻腾情况调整开度,直到全开。喷吹结束后单吹氩5分钟。

测温取样定氧,调整成分和温度,出钢,结束。

实施例3:自由氧615.7PPm、钢液温度1604℃、装入量200kg。

先行管道吹扫:设定氩气/甲烷比例为100/0,压力0.2Kpa,流量100L/分钟。打开炉旁手动阀,按一键吹扫。吹扫2分钟后关闭炉旁手动阀,随后关闭一键吹扫。

装料,安装氩封罩,通电升温,底部形成一定量熔池后,设定混合气比例氩气/甲烷0/100,流量设定5L/分钟,压力0.15kpa,,喷吹时间设定为30分钟,按一键喷吹,缓慢打开炉旁手动阀,根据翻腾情况调整开度,直到全开。全部熔清后关闭炉旁手动阀,关闭一键喷吹。测温定氧,调整温度至1601℃±10℃。

设定工艺参数:氩气和甲烷压力:0.2Kpa、混合气流量16L/分、喷吹时间8分钟、混合比例在喷吹过程中动态调整,起始氩气/甲烷1/9,喷吹3分钟3/7,喷吹6分钟5/5,喷吹7分钟7/3,

按一键喷吹,缓慢打开炉旁手动阀,根据翻腾情况调整开度,直到全开。喷吹结束后单吹氩5分钟。

测温取样定氧,调整成分和温度,出钢,结束。

本发明所涉及的非真空感应炼炉的底吹主要特点如下:

(1)该技术亦可适用于转炉炼钢和钢包精炼炉。

(2)装料、通电升温,全程在大气下进行冶炼。

(3)炉口采用氩风罩并通氩气。

(4)底部有一定熔池后,喷吹流量设定5L/分钟,压力0.15kpa。

(5)全部溶清后,开始工艺试验时,混合气体压力需为0.2~0.22Kpa,喷吹流量为13~20L/分钟。

而真空感应炼炉的底吹主要特点如下:

(1)该技术亦可适用于钢包真空精炼炉如VD炉和VOD炉。

(2)装料、抽真空、通电升温,待炉内真空度达到1~2托时,充氩气至250~300托。喷吹真空度控制在100~300托。

(3)喷吹环境处于氩气保护状态。减少大气对钢液增氧量。

(4)底部有一定熔池后,喷吹流量设定3L/分钟,压力0.15kpa,

(6)全部溶清后,开始工艺试验时,混合气体压力需为0.13~0.17Kpa,喷吹流量为3~10L/分钟。

两种方法适用的设备不同,在不同设备真空度下,喷吹的压力及流量设定不同,相比非真空下,真空情况下压力及流量较小。同时,非真空处于暴露大气下,钢液在试验过程中会通过大气增氧。真空处于全程氩气保护下,钢液增氧量相对较少。

真空情况下,脱氧效率更好,时间约提升40%。同时能节省能源,相比非真空下,约节约50%以上。

真空底吹适用于精炼,相比非真空底吹,属于二次脱氧,非真空底吹脱氧设定范围为氧含量500~600ppm;真空底吹脱氧设定范围为氧含量300~500ppm。故而,如以此技术移植大生产,适用于的设备不同。

综上所述,本发明利用含氢气体通过吹入钢液中达到脱氧目的,含氢气体是一种碳氢化合物,在高温下裂解成碳和氢,碳和氢可与钢水中的氧进行反应,生成一氧化碳和水蒸气,一氧化碳和水蒸气是气态,可以溢出钢水外,不会对钢水造成污染。因此,采用甲烷对钢水进行脱氧,是生产洁净的高品质钢的有效方法。另外采用含氢气体脱氧,一是脱氧产物不会污染钢水,减少钢中夹杂物含量,提高钢材质量;二是含氢气体成本远低于脱氧合金成本,采用含氢气体脱氧吨钢成本将大大降低。

利用感应炉进行冶金活动非常普遍,都是因为脱氧技术的限制,一般感应炉冶炼的钢水质量普遍不高,限制了感应炉冶炼技术的提高,也限制了感应炉冶炼钢种的局限性,本发明技术,有利于提高感应炉冶炼技术,扩展感应炉炼钢品种,提高炼钢质量,所以,本技术发明技术可以广泛应用在感应炉冶炼上,也可以扩展到其他冶炼炉如转炉电炉以及精炼炉等炉型。

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。