10kV级电机绝缘系统

文献发布时间:2023-06-19 13:46:35

技术领域:

本发明涉及一种10kV级电机绝缘系统。

背景技术:

电机的制造发展已延续百余年,人们都掌握了相对成熟的电机生产技术,众所周知绝缘的寿命决定电机的寿命。未来电机的发展朝着体积尽可能小,功率尽可能大,效率尽可能高的方向前进。归根结底就是竭尽所能提高电机槽利用率,而减薄绝缘厚度可以提高槽利用率但众所周知绝缘的寿命决定电机的寿命,因此谁能在保证电机寿命的基础上减薄绝缘厚度,谁就占据了电机产业的绝对市场。

目前,F级10kV高压电机绝缘结构相对成熟,但随着工艺的进步和材料的发展在主绝缘厚度上有着很大的减薄空间。在国内专利检索发现有一名为“一种10kV紧凑型高压电机超薄绝缘结构的制造方法”、专利号为201744660528的文献报道,该文献中谈到使用单玻璃丝包薄膜绕包烧结铜扁线或薄膜绕包云母绕包铜扁线绕制成线圈;在线圈直线及端部混包0.11×25mm薄型环氧聚酯薄膜补强少胶粉云母带和环氧玻璃布补强少胶粉云母带使主绝缘厚度减薄到1.8mm,并经过防晕处理、下接线后的有绕组定子整浸1149-2环氧不饱和聚酯浸渍漆、烘干等处理措施,从而得到所需要的绝缘结构。但该绝缘使用的“单玻璃丝包薄膜绕包烧结铜扁线或薄膜绕包云母绕包铜扁线”为常规绕组铜扁线其导线绝缘厚度明显偏厚。双面绝缘厚度1.8mm为不包括防晕绝缘厚度,其主绝缘厚度也偏厚。该结构使用的环氧不饱和聚酯浸渍漆为非环保类型漆。

发明内容:

本发明提供一种10kV级电机绝缘系统,对10kV电机定子主绝缘厚度进行减薄优化,可以在相同体积下增大电机功率也可在相同功率下减小电机体积,为节能降耗发展提供上升空间。

本发明技术方案:

一种10kV级电机绝缘系统,采用云母带绕包的铜扁线(1)绕制线圈,用厚为0.11mm,宽为25mm的添加芳纶纤维的环氧聚脂薄膜少胶粉云母带作为线圈的云母绝缘(2)在铜扁线(1)外面半叠绕6层,线圈云母绝缘(2)单面厚度1.32mm,用线性半导体低阻防晕带作为低阻防晕绝缘(3)在线圈云母绝缘(2)外直线部分1/3叠绕1层,再依次对线圈云母绝缘(2)的转角和端部半叠绕320~400目碳化硅配置的非线性半导体高阻防晕带作为中阻防晕绝缘(5)和1600~1800目碳化硅配置的非线性半导体高阻防晕带作为高阻防晕绝缘(6),其中低阻防晕绝缘(3)、中阻防晕绝缘(5)和高阻防晕绝缘(6)的搭接长度均为20mm,然后在中阻防晕绝缘(5)和高阻防晕绝缘(6)的表面半叠绕一层添加芳纶纤维的环氧聚脂薄膜少胶粉云母带作为附加绝缘(7),在线圈的转角以及端部半叠绕1层单面透气保护带作为线圈保护绝缘(8),线圈直线部分云母绝缘(2)和防晕绝缘(3)的单面厚度之和达到1.44mm,以高纯度无溶剂环氧浸渍树脂为浸渍树脂(4),浸渍工艺为:

1.工件预热80℃±5℃,到温后保温2h;

2.工件放入浸罐,温度35℃~40℃;

3.对浸罐抽真空,真空度20Pa,时间4h;

4.输漆浸渍:树脂温度15℃~23℃,漆面高于工件高度50~100mm,树脂稳定后真空度500~1000Pa,保持10分钟;

5.输漆浸渍完成后进行阶段升压

(1)第一阶段压力0.04MPa,时间10分钟;

(2)第二阶段压力0.1MPa,时间5分钟;

(3)第三阶段压力0.3Mpa,时间20分钟;

(4).第四阶段压力0.5MPa,时间6小时;

6.阶段升压完成后将浸渍树脂(4)重新输送回储漆罐中,压力不大于0.2Mpa;

7.将浸渍完成后的工件进行悬空,将工件表面的浸渍树脂进行滴干处理,时间20~30分钟;

8.将工件放置在烘炉中进行烘焙固化:烘焙温度:140℃±5℃保温6小时,160℃±5℃保温16小时,即完成整个工艺。

本发明技术效果:

本发明绝缘结构中,绝缘强度有较大提升,绝缘厚度明显减薄。在本发明申请中,绕制线圈所采用的云母带绕包铜扁线是一种由单面薄膜补强少胶云母带绕包而成,双面绝缘厚度仅为0.36~0.40mm的铜扁线,这比传统的同电压等级定子绕组线绝缘厚度(0.6~0.70mm)减薄0.2~0.3mm,,而且在减薄绝缘的同时提升了绝缘层的击穿电压。且真空压力浸渍后浸透性好,大大提高了绕组的耐电晕性能和介电性能,使用寿命更长;

在本发明申请中,采用0.11mm环氧聚脂薄膜少胶粉云母带作为线圈的绝缘材料,这种材料的优越性在于:1)单面补强,减小了云母带中补强材料含量,提高了云母含量;2)采用定量较高的鳞片粉云母纸,提高了云母带的抗切通性能;3)以含有芳纶纤维的鳞片粉云母纸为基材,提高了电气性能和机械性能4)胶含量小,改善了云母带的渗透性能,增强电机绕组的整体性;5)有足够的抗张强度,不分层不飞粉,有利于线圈主绝缘的包绕,不污染环境;6)云母带中含促进剂,便于绕组浸渍和固化;7)云母带厚度薄,有利于减薄绕组绝缘厚度;

在本发明申请中,使用无溶剂高纯度环氧浸渍树脂及与其配套的真空压力浸渍工艺,这可以使绕组绝缘达到无气隙或少气隙的效果,使绝缘各部位连续性和导热性好、槽填充率高、绕组固定牢靠、防潮性能和电气性能优异,从而提高电机的技术经济指标、运行可靠性和使用寿命。

在本发明申请中提及的绝缘结构已在国家某重大项目上使用(电机已正常运行5年以上),利用此减薄结构制做的试验模拟线圈的性能指标如下:1)对地绝缘耐工频电压试验:耐34kV交流电压1min通过;2)瞬时工频击穿电压≥70kV;3)瞬时工频电气强度≥50MV/m;4)电晕起始电压≥2U

附图说明:

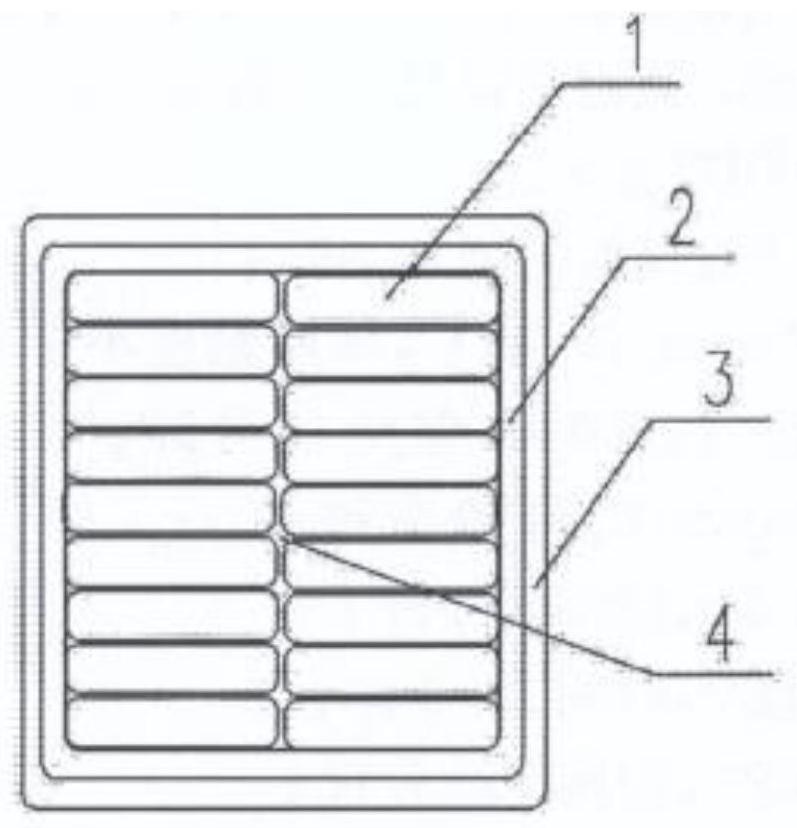

图1中为本发明直线绝缘结构简图

图2中为本发明转角和端部绝缘结构简图

具体实施方式

下面结合具体实施方案,进一步阐述本发明。

如图1所示的一种10kV级电机绝缘系统:采用云母带绕包的铜扁线1绕制线圈,用厚为0.11mm,宽为25mm的添加芳纶纤维的环氧聚脂薄膜少胶粉云母带作为线圈的云母绝缘2在铜扁线1外面半叠绕6层,线圈云母绝缘2单面厚度1.32mm,如图2所示,用线性半导体低阻防晕带作为低阻防晕绝缘3在线圈云母绝缘2外直线部分1/3叠绕1层,再依次对线圈云母绝缘2的转角和端部半叠绕320~400目碳化硅配置的非线性半导体高阻防晕带作为中阻防晕绝缘5和1600~1800目碳化硅配置的非线性半导体高阻防晕带作为高阻防晕绝缘6,其中低阻防晕绝缘3、中阻防晕绝缘5和高阻防晕绝缘6的搭接长度均为20mm,然后在中阻防晕绝缘5和高阻防晕绝缘6的表面半叠绕一层添加芳纶纤维的环氧聚脂薄膜少胶粉云母带作为附加绝缘7,在线圈的转角以及端部半叠绕1层单面透气保护带作为线圈保护绝缘8,线圈直线部分云母绝缘2和防晕绝缘3的单面厚度之和达到1.44mm,以高纯度无溶剂环氧浸渍树脂为浸渍树脂4,浸渍工艺为:

1.工件预热80℃±5℃,到温后保温2h;

2.工件放入浸罐,温度35℃~40℃;

3.对浸罐抽真空,真空度20Pa,时间4h;

4.输漆浸渍:树脂温度15℃~23℃,漆面高于工件高度50~100mm,树脂稳定后真空度500~1000Pa,保持10分钟;

5.输漆浸渍完成后进行阶段升压

(1)第一阶段压力0.04MPa,时间10分钟;

(2)第二阶段压力0.1MPa,时间5分钟;

(3)第三阶段压力0.3Mpa,时间20分钟;

(4).第四阶段压力0.5MPa,时间6小时;

6.阶段升压完成后将浸渍树脂(4)重新输送回储漆罐中,压力不大于0.2Mpa;

7.将浸渍完成后的工件进行悬空,将工件表面的浸渍树脂进行滴干处理,时间20~30分钟;

8.将工件放置在烘炉中进行烘焙固化:烘焙温度:140℃±5℃保温6小时,160℃±5℃保温16小时。

- 10kV级电机绝缘系统

- 一种超薄型6kV级电机的匝间绝缘结构及包括该匝间绝缘结构的绝缘系统