可自动修正的压铸局部加压控制装置

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及压铸控制技术领域,具体为一种可自动修正的压铸局部加压控制装置。

背景技术

压力铸造是一种优良的近无余量液态金属成型的方法,广泛的应用在轻金属如铝镁合金零件的生产。近些年来,轻量化、高集成和高性能的要求使铸件的结构、形态愈来愈复杂,质量也要求愈来愈高,出现了大量壁厚差异非常大、却采用压铸成型的零件,并且要求能够通过高压渗漏测试,但是铸件的壁厚差别非常大的零件,常出现在厚壁处缩孔或缩松缺陷。

在传统的工艺中,液压缸的加压时机过早,铝液还没有凝固已经加压完成,加压活塞就成了固定杆的作用,如果时机过慢,加压活塞无法进行有效的推进。传统的压铸工艺在加压过程中速度不可调,而加压过快和过慢都无法消除在厚壁处缩孔或缩松缺陷,同时传统的加压无法检测加压行程,会出现加压不到位导致产品不良的情况出现。

发明内容

本发明的目的在于提供一种可自动修正的压铸局部加压控制装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

可自动修正的压铸局部加压控制装置,包括:

液压油箱,设置在液压油箱上部面板,设置在面板上的液压泵,液压油箱通过输油管路向液压泵的进油口供油,在液压泵的一侧且位于所述面板的顶部设置有用于驱动液压泵的驱动电机,所述液压泵出油口为一高压油管,所述高压油管与液压缸连接,在所述高压油管上设置有液压控制模块;

在液压油箱的四角各设置有支架,在支架的上部设置有电箱,在电箱内设置有控制装置;

基于铸件构造的变化由控制装置控制比例放大器按照设定机制进行输入信号的调控用于控制电磁比例阀的开度以对液压泵出油口处连接的高压油管内流经液压油进行控制,达到对液压缸压力调节;

并依据A/D采样模块实时采集设置在高压油管上的脉冲流量传感器的实时脉冲信号,A/D采样模块将实时脉冲信号传递至控制装置,所述控装置将脉冲信号进行处理运算转化为位移信号,该位移信号用于修正液压缸的加压行程和加压速度。

优选的,所述控制装置与所述A/D采样模块和比例放大器分别电性连接,A/D采样模块与所述脉冲流量传感器电性连接,所述比例放大器与所述电磁比例阀电性连接。

优选的,所述设定机制是基于铸件壁厚的变化设定的在多个调控范围内对比例放大器的输入信号进行调控以对电磁比例阀的开度进行调节达到对液压泵出油口处连接的高压油管内流经液压油进行控制。

优选的,所述液压油箱内嵌入有至少一组浸入式冷却器,该浸入式冷却器用于依据设置在液压油箱上的温度传感器采集液压油箱内或外的温度变化以获取温控信号,控制装置接收温控并依据设定调控范围驱动浸入式冷却器对液压油箱进行降温。

优选的,所述面板上且位于液压泵的前侧设置有一组油路安装侧板,在油路安装侧板上部设置有油路块,所述液压控制模块集成在油路块上,所述液压控制模块包括电磁比例阀、脉冲流量传感器、定差减压阀和单向阀;

在所述油路块的上部设置有定差减压阀,以及在油路块的下部设置有脉冲流量传感器,

高压油管通过连接管路与油路块内的流道连接,在连接管路与高压油管的连接处设置有电磁比例阀,所述流道与定差减压阀连通,脉冲流量传感器设置在流道与定差减压阀连通的前端,流道的后端通过加压管路与液压缸的进油口连接。

优选的,所述电磁比例阀设置在基座上,基座设置在面板上,且所述电磁比例阀设置在油路块的右侧。

优选的,所述面板上还设置有油箱盖、出油口、过滤器,所述出油口通过输油管路与液压泵的进油口连接,出油口设置在近液压泵一侧,油箱盖设置在油路块的左侧且位于驱动电机的前侧,过滤器设置在出油口的前端且位于电磁比例阀右侧,所述过滤器一端与液压油箱回路连接,另一端通过回油管路与液压缸的出油口连接。

优选的,所述电控箱右侧面板上设置有触摸屏和控制按钮,触摸屏和控制按钮与控制装置连接,在电控箱的后侧设置有箱门组件。

优选的,所述液压油箱的底部四角通过螺栓安装有自锁万向轮。

优选的,所述液压缸的压射活塞设置在压射室内,压射室连接压射型腔,所述压射型腔由动模和定模构成;

在压铸时,根据于铸件构造的变化,优选的根据铸件壁厚、尺寸参数的变化,控制装置加载存储器中的设定机制,从设定机制中获取与铸件壁厚、尺寸参数对应的调控信号,控制装置依据调控信号控制比例放大器输入调控信号用于控制电磁比例阀的开度以对液压泵出油口处连接的高压油管内流经液压油进行控制,达到对液压缸压力调节,以对压射活塞的推进行程和推进速度进行调控,便于对压铸过程中铸件厚大断面进行有效的加压成型;

并依据A/D采样模块实时采集设置在高压油管上的脉冲流量传感器的实时脉冲信号,A/D采样模块将实时脉冲信号传递至控制装置,所述控装置将脉冲信号进行处理运算转化为位移信号,该位移信号用于修正压铸过程中压射活塞的推进行程和推进速度,同时根据压射活塞实际推进行程和推进速度进行反馈信号,控制装置对反馈信号进行处理,以检测压射活塞是否发生损伤。

与现有技术相比,本发明的有益效果是:

本发明可以依据不同的铸件,依据铸件构造的变化,特别是根据铸件壁厚、尺寸参数的变化,从设定机制中获取与铸件壁厚、尺寸参数对应的调控信号,控制装置依据调控信号控制比例放大器输入调控信号用于控制电磁比例阀的开度以对液压泵出油口处连接的高压油管内流经液压油进行控制,达到对液压缸压力调节,以对压射活塞的推进行程和推进速度进行调控,便于对压铸过程中铸件厚大断面进行有效的加压成型。

同时,依据A/D采样模块实时采集设置在高压油管上的脉冲流量传感器的实时脉冲信号,所述控装置将脉冲信号进行处理运算转化为位移信号,该位移信号用于修正压铸过程中压射活塞的推进行程和推进速度,以及根据压射活塞实际推进行程和推进速度进行反馈信号,控制装置对反馈信号进行处理,以检测压射活塞是否发生损伤。

附图说明

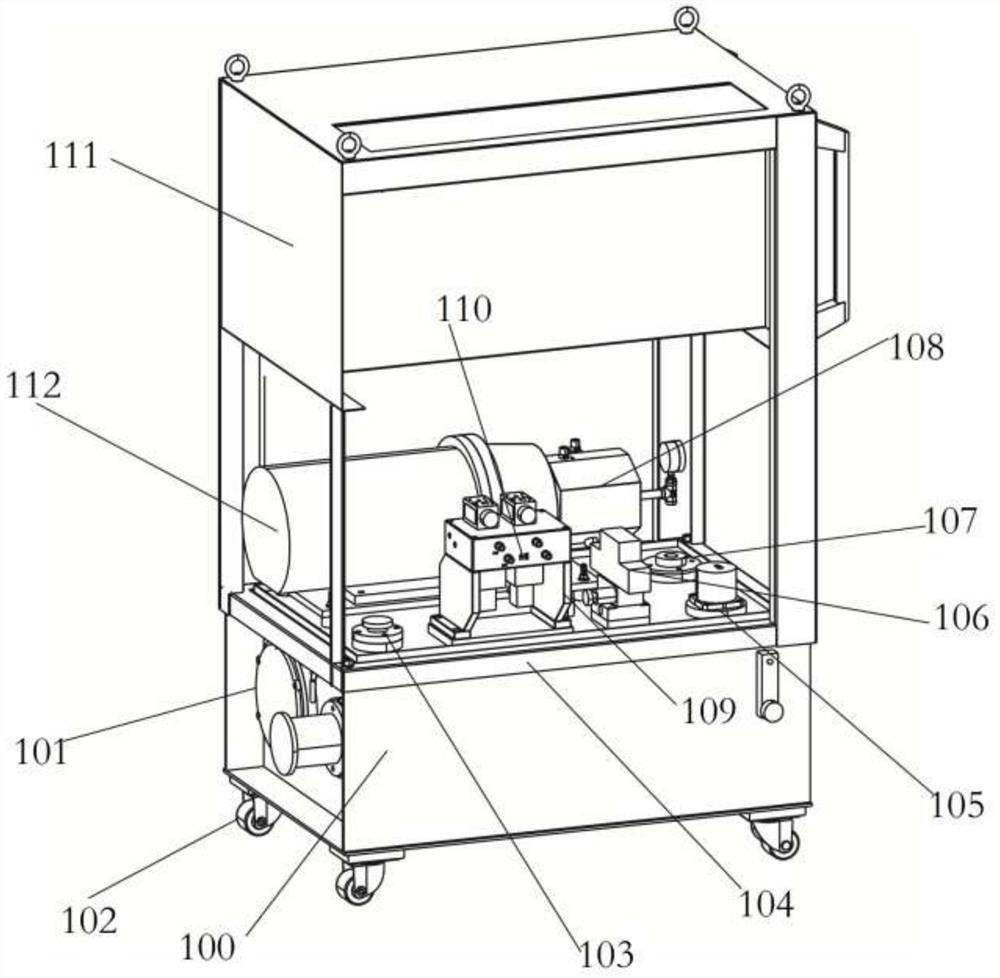

图1、图2、本发明不同角度的结构示意图;

图3为本发明中油路块的结构示意图;

图4为本发明中压铸装置的结构示意图。

具体实施方式

以下结合附图对本发明进行详细的描述,参照图1至图4。

本发明提供了一种可自动修正的压铸局部加压控制装置,该压铸局部加压控制装置基于铸件构造的变化,特别是根据铸件壁厚、尺寸参数的变化,从设定机制中获取与铸件壁厚、尺寸参数对应的调控信号,控制装置依据调控信号控制比例放大器输入调控信号用于控制电磁比例阀的开度以对液压泵出油口处连接的高压油管内流经液压油进行控制,达到对液压缸压力调节,以对压射活塞的推进行程和推进速度进行调控,便于对压铸过程中铸件厚大断面进行有效的加压成型。

同时,依据A/D采样模块实时采集设置在高压油管上的脉冲流量传感器的实时脉冲信号,所述控装置将脉冲信号进行处理运算转化为位移信号,该位移信号用于修正压铸过程中压射活塞的推进行程和推进速度,以及根据压射活塞实际推进行程和推进速度进行反馈信号,控制装置对反馈信号进行处理,以检测压射活塞是否发生损伤。

具体的,上述压铸局部加压控制装置结构包括:

液压油箱100,设置在液压油箱100上部面板104,设置在面板104上的液压泵108,液压油箱100通过输油管路向液压泵108的进油口供油,在液压泵108的一侧且位于所述面板的顶部设置有用于驱动液压泵的驱动电机112,所述液压泵108出油口为一高压油管,所述高压油管与液压缸连接,在所述高压油管上设置有液压控制模块;

在液压油箱100的四角各设置有支架,在支架的上部设置有电箱111,在电箱111内设置有控制装置;

所述面板104上且位于液压泵的前侧设置有一组油路安装侧板109,在油路安装侧板109上部设置有油路块110,部分构成所述液压控制模块的元件集成在油路块110上,

所述液压控制模块包括电磁比例阀106、脉冲流量传感器、定差减压阀和单向阀;

在所述油路块的上部设置有定差减压阀114,以及在油路块的下部设置有脉冲流量传感器116,

高压油管通过连接管路与油路块内的流道113连接,在连接管路与高压油管的连接处设置有电磁比例阀106,所述流道与定差减压阀连通,脉冲流量传感器设置在流道与定差减压阀连通的前端,流道的后端通过加压管路115与液压缸的进油口连接。

所述电磁比例阀设置在基座上,基座设置在面板上,且所述电磁比例阀设置在油路块的右侧。

所述面板上还设置有油箱盖103、出油口107、过滤器105,所述出油口通过输油管路与液压泵的进油口连接,出油口设置在近液压泵一侧,油箱盖设置在油路块的左侧且位于驱动电机的前侧,过滤器设置在出油口的前端且位于电磁比例阀右侧,所述过滤器一端与液压油箱回路连接,另一端通过回油管路与液压缸的出油口连接。

所述控制装置内设置有A/D采样模块和比例放大器,所述控制模块与所述A/D采样模块和比例放大器分别电性连接,A/D采样模块与所述脉冲流量传感器电性连接,所述比例放大器与所述电磁比例阀电性连接。

本发明基于铸件构造的变化由控制装置控制比例放大器按照设定机制进行输入信号的调控用于控制电磁比例阀的开度以对液压泵出油口处连接的高压油管内流经液压油进行控制,达到对液压缸压力调节;

并依据A/D采样模块实时采集设置在高压油管上的脉冲流量传感器的实时脉冲信号,A/D采样模块将实时脉冲信号传递至控制装置,控装置将脉冲信号进行处理运算转化为位移信号,位移信号用于修正液压缸的加压行程和加压速度。

在上述中,所述电控箱右侧面板上设置有触摸屏和控制按钮,触摸屏和控制按钮与控制装置连接,在电控箱的后侧设置有箱门组件。上述的控制可以通过控制按钮进行选择,整体的信号采集数据实时的传递至触摸屏可以进行显示和存储、方大、查看等操作。

在上述中,所述设定机制是基于铸件壁厚的变化设定的在多个调控范围内对比例放大器的输入信号进行调控以对电磁比例阀的开度进行调节达到对液压泵出油口处连接的高压油管内流经液压油进行控制。

由于加压过程中会对液压油进行升温,返回到液压油箱内的液压油温度升高,造成液压油箱及整体的加压装置温度升高,不利于工作的持续进行,因此,在所述液压油箱内嵌入有至少一组浸入式冷却器101,该浸入式冷却器用于依据设置在液压油箱上的温度传感器采集液压油箱内或外的温度变化以获取温控信号,控制装置接收温控并依据设定调控范围驱动浸入式冷却器对液压油箱进行降温。

在上述中,所述液压油箱的底部四角通过螺栓安装有自锁万向轮102,便于压铸局部加压控制装置的移动,

在上述中,所述液压缸的压射活塞200设置在压射室202内,压射室202设置在压射模具200内,压射室连接压射型腔,所述压射型腔由动模204和定模203构成,动模204和定模203之间为压射型腔205;

在压铸时,根据于铸件构造的变化,优选的根据铸件壁厚、尺寸参数的变化,控制装置加载存储器中的设定机制,从设定机制中获取与铸件壁厚、尺寸参数对应的调控信号,控制装置依据调控信号控制比例放大器输入调控信号用于控制电磁比例阀的开度以对液压泵出油口处连接的高压油管内流经液压油进行控制,达到对液压缸压力调节,以对压射活塞的推进行程和推进速度进行调控,便于对压铸过程中铸件厚大断面进行有效的加压成型;

并依据A/D采样模块实时采集设置在高压油管上的脉冲流量传感器的实时脉冲信号,A/D采样模块将实时脉冲信号传递至控制装置,所述控装置将脉冲信号进行处理运算转化为位移信号,该位移信号用于修正压铸过程中压射活塞的推进行程和推进速度,同时根据压射活塞实际推进行程和推进速度进行反馈信号,控制装置对反馈信号进行处理,以检测压射活塞是否发生损伤。

本发明实施时,控制装置可以采用PLC控制器,PLC控制器的输入端通过A/D模块与脉冲流量传感器的输出端电性连接,PLC控制器的输出端通过比例放大器与电磁比例阀的输入端电性连接,电控箱的一侧安装有触控屏,PLC控制器与触控屏电性连接,通过触控屏方便监控,局部加压机构包括液压缸上的压射活塞,压射活塞设置在压射室内,压射室连接压射型腔,所述压射型腔由动模和定模构成;压铸局部加压控制装置由电磁比例阀、脉冲流量传感器、定差减压阀和单向阀组成,控制装置由PLC控制器、比例放大器、A/D采样模块组成,比例放大器负责控制电磁比例阀的开合度,A/D采用模块采集脉冲流量传感器的数据,把脉冲信号通过运算转换为位移信号,PLC控制器通过采集的信号,可以检测压射活塞是否有拉伤、卡顿等情况,可以自动修正液压缸的加压行程和加压速度,当铝液进入压射型腔的内部后,PLC控制器控制液压缸推进压射活塞进行加压;通过修正液压缸的加压行程和加压速度,可以有效的消除缩孔。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

- 可自动修正的压铸局部加压控制装置

- 低压铸造局部加压装置及低压铸造设备