一种玻璃镀膜设备之溅射腔体

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及溅射镀膜技术领域,尤其涉及一种玻璃镀膜设备之溅射腔体。

背景技术

目前,玻璃在建筑、汽车、日常生活等方面得到了极为广泛的应用,尤其是近些年以来,随着对生活美学的追求越来越高,越来越多的玻璃幕墙取代了传统的砖块水泥墙面,节能镀膜玻璃也应运而生。

节能镀膜玻璃的生产,主要以磁控溅射工艺为主,但在磁控溅射镀膜的工艺过程中,所采用的介质材料,如氮化硅、氧化锌等,均会在沉积的过程中,在溅射腔体底板形成积渣。底板长时间的积渣势必导致镀膜玻璃会与底板上的积渣接触,形成玻璃面划伤,影响外观和产品良率。

因此,业界通常会进行月度例行设备维保,进行档板、底板拆卸,喷砂后更换。但是,一般的生产周期仅为30天,必将会导致底板、档板的频繁拆卸和安装,再包括作业员工的不规范操作,各功能原件的组装精度大幅度降低,丝口扭曲变形等。显然地,当出现安装异常时,则需要将溅射腔体整体拆卸,进行攻丝、矫正等操作,不仅工作量大,而且吊装、搬运麻烦,极大的降低工作效率。

寻求一种可高效操作、组装方便,并能延长生产周期的溅射腔体已成为本领域技术人员亟待解决的技术问题之一。故针对现有技术存在的问题,本案设计人凭借从事此行业多年的经验,积极研究改良,于是有了本发明一种玻璃镀膜设备之溅射腔体。

发明内容

本发明是针对现有技术中,镀膜玻璃生产周期短,镀膜设备之溅射档板和溅射底板则需要频繁拆卸和安装,再包括作业员工的不规范操作,各功能原件的组装精度大幅度降低,丝口扭曲变形等缺陷提供一种玻璃镀膜设备之溅射腔体。

为实现本发明之目的,本发明提供一种玻璃镀膜设备之溅射腔体,所述玻璃镀膜设备之溅射腔体具有溅射腔室,所述溅射腔室之底部通过轴承支架设置传动辊,所述传动辊之间通过锁固支架设置第一冷却水管,所述溅射腔室之平行于传动辊的两侧内壁设置溅射档板,并在所述溅射档板与所述溅射腔室之内壁呈面向的一侧设置第二冷却水管,在位于所述溅射腔室内之溅射档板的下侧设置具有间隔开口槽的溅射底板,所述传动辊之传送轮分别设置在所述间隔的开口槽内,且所述传送轮形成的上平面高于所述溅射底板之上平面,所述溅射底板进一步通过螺栓与固定设置在所述锁固支架上具有螺纹的独立锁固垫块连接。

可选地,所述溅射档板之底面与所述传动辊之传送轮所形成的上平面之间的间距大于21mm。

可选地,所述传送轮形成的上平面高于所述溅射底板之上平面,且形成的高度差大于5mm。

可选地,所述锁固垫块通过焊接或者螺纹连接方式固定设置于所述锁固支架。

可选地,所述溅射底板与固定设置在所述锁固支架上具有螺纹的独立锁固垫块之连接方式为沉孔式螺栓连接。

可选地,所述沉孔式螺栓的上表面高度低于所述传送轮形成的上平面。

可选地,所述第一冷却水管与所述溅射底板之间设置铜编丝。

综上所述,本发明玻璃镀膜设备之溅射腔体通过在所述锁固支架上独立设置具有螺纹的所述锁固垫块,并采用沉孔式螺栓将所述溅射底板与所述锁固垫块进行连接,在出现螺栓扭曲、丝口变形等缺陷时不仅无需将所述大型的锁固支架整体吊离出溅射腔室进行维修,极大的降低了工作强度,而且操作方便,更加高效,值得业界推广应用。

附图说明

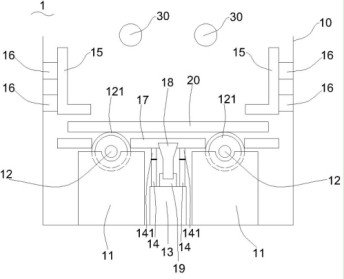

图1所示为所述玻璃镀膜设备之溅射腔体的结构示意图;

图2所示为所述镀膜玻璃设备之溅射腔体的溅射底板结构示意图。

具体实施方式

为详细说明本发明创造的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明。

请参阅图1,并结合参阅图2,图1所示为本发明玻璃镀膜设备之溅射腔体的结构示意图。图2所示为所述镀膜玻璃设备之溅射腔体的溅射底板结构示意图。所述玻璃镀膜设备之溅射腔体1,包括溅射腔室10,所述溅射腔室10之底部通过轴承支架11设置传动辊12,所述传动辊12之间通过锁固支架13设置第一冷却水管14,所述溅射腔室10之平行于传动辊12的两侧内壁设置溅射档板15,并在所述溅射档板15与所述溅射腔室10之内壁呈面向的一侧设置第二冷却水管16,并在位于所述溅射腔室10内之溅射档板15的下侧设置具有间隔开口槽171的溅射底板17,所述传动辊12之传送轮121分别设置在所述间隔的开口槽171内,且所述传送轮121形成的上平面高于所述溅射底板17之上平面,所述溅射底板17进一步通过螺栓18与固定设置在所述锁固支架13上具有螺纹的独立锁固垫块19连接。

请继续参阅图1,本发明玻璃镀膜设备之溅射腔体1用于生产3~19mm镀膜玻璃。明显地,所述镀膜玻璃20通过所述传动辊12之传送轮121在所述玻璃镀膜设备内传输,所述溅射档板15之底面与所述传动辊12之传送轮121所形成的上平面即为镀膜玻璃20的容置空间。故,优选地,所述溅射档板15之底面与所述传动辊12之传送轮121所形成的上平面之间的间距大于19mm。更优选地,所述溅射档板15之底面与所述传动辊12之传送轮121所形成的上平面之间的间距大于21mm。

作为本领域技术人员,不难理解地,在进行玻璃镀膜时,设置在所述溅射腔室10上的阴极盖板之溅射装置30在对玻璃基片进行薄膜沉积时,其溅射材料,包括但不限于氮化硅、氧化锌等亦同时溅射在所述溅射底板17上。随着时间的积累,所示溅射底板17上的积渣增多,严重地会与玻璃底部接触,导致玻璃面出现划伤。为保证一定的生产周期,优选地,所述传送轮121形成的上平面高于所述溅射底板17之上平面,且形成的高度差大于5mm。

为了更直观的揭露本发明之技术特征,凸显本发明之有益效果,现结合具体实施方式,对本发明玻璃镀膜设备之溅射腔体的组装方式和参数设置原理进行阐述。在具体实施方式中,所述结构设计、具体参数等仅为列举,不应视为对本发明技术方案的限制。

为了便于拆卸、安装,并保证频繁使用后可以高效更换,优选地,所述溅射底板17进一步通过螺栓18与固定设置在所述锁固支架13上具有螺纹的独立锁固垫块19连接。所述锁固垫片19设置在所述第一冷却水管14之间,且所述锁固垫片19之上表面高度低于所述第一冷却水管14之上表面高度。所述锁固垫片19之厚度以保证其丝口数量足以锁固溅射底板17为宜。进一步地,为了避免所述螺栓18之上表面与所述镀膜玻璃20之下表面接触,优选地,所述溅射底板17与固定设置在所述锁固支架13上具有螺纹的独立锁固垫块19之连接方式为沉孔式螺栓连接。所述螺栓18通过沉孔172与所述锁固垫块19连接。同时,为了有效降低溅射过程中所述溅射底板17的累积温度,保证所述溅射底板17与所述第一冷却水管14充分接触,优选地,所述第一冷却水管14与所述溅射底板17之间进一步增加设置铜编丝141。

明显地,当所述溅射底板17在频繁更换、使用后,若出现螺栓18扭曲、丝口变形等缺陷,则仅需更换所述独立的锁固垫块19即可,而无需将所述大型的锁固支架13整体吊离出溅射腔室10进行维修,不仅极大的降低了工作强度,而且操作方便,更加高效。

综上所述,本发明玻璃镀膜设备之溅射腔体通过在所述锁固支架上独立设置具有螺纹的所述锁固垫块,并采用沉孔式螺栓将所述溅射底板与所述锁固垫块进行连接,在出现螺栓扭曲、丝口变形等缺陷时不仅无需将所述大型的锁固支架整体吊离出溅射腔室进行维修,极大的降低了工作强度,而且操作方便,更加高效,值得业界推广应用。

本领域技术人员均应了解,在不脱离本发明的精神或范围的情况下,可以对本发明进行各种修改和变型。因而,如果任何修改或变型落入所附权利要求书及等同物的保护范围内时,认为本发明涵盖这些修改和变型。

- 一种玻璃镀膜设备之溅射腔体

- 复式轨道双对称可分离腔体磁控溅射镀膜设备