一种镍基高温合金表面AlCr料浆渗剂及其制备方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于金属材料表面处理技术领域,具体涉及到一种镍基高温合金表面AlCr料浆渗剂及其制备方法。

背景技术

随着航空航天领域的发展,航空发动机涡轮叶片工作环境愈来愈恶劣,工作时发动机高速旋转导致涡轮叶片承受巨大向心力,涡轮发动机运转使得涡轮叶片温度达到上千摄氏度。国外现役先进第四代战机一级发动机的涡轮进口平均温达到了1600℃。如今,仅仅通过高温合金的成分设计和先进的冷却技术已经不能满足当今对涡轮发动机叶片的要求。对高温合金进行表面处理能够有效提高工作温度,以及保护高温合金免受高温氧化。

氧化和腐蚀是制约高温合金材料的关键性因素。因此,高温涂层对高温合金力学性能和高温性能的影响成为一个热门研究点。寻找一种具有优异的抗高温氧化性能和抗高温腐蚀性能的防护涂层是十分必要的。

热障涂层和包覆涂层是近年来发展的两类涂层,但是生产成本较高,对设备要求高,使用范围受限。热扩散涂层是运用最广泛,生产成本相对不高的高温合金防护涂层。目前常用的镍基高温发动机叶片的扩散铝基涂层制备方法主要包括固体渗剂和料浆渗剂法。其中固体渗剂易导致环境污染、渗层均匀性难以控制、易产生节瘤、局部富铝等缺点。液体料浆可以实现局部渗铝,但传统配方的渗铝料浆存在以下问题:(1)传统AlNi料浆渗剂制备的涂层耐高温氧化、耐腐蚀性能不足;(2)传统料浆粘度与酸碱度不合适,在高温合金叶片等零件表面烘干后出现局部不均匀、节瘤等问题。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有技术中存在的问题,提出了本发明。

因此,本发明其中一个目的是,提供一种耐氧化、耐腐蚀的AlCr粉末渗剂、以及涂覆性更为均匀的新型料浆。

为解决上述技术问题,本发明提供了如下技术方案:一种镍基高温合金表面AlCr料浆渗剂,所述镍基高温合金表面AlCr料浆渗剂包括组分A、组分B和组分C,其中,所述组分A为液体,包括5~20%的MgO、5~10%的MgCl

作为本发明镍基高温合金表面AlCr料浆渗剂的一种优选方案,其中:所述AlCr粉末中Cr的含量20~50%。

作为本发明镍基高温合金表面AlCr料浆渗剂的一种优选方案,其中:所述镍基高温合金表面AlCr料浆渗剂,以质量分数计,包括40~50%的组分A、15~22%的组分B和余量的组分C。

作为本发明镍基高温合金表面AlCr料浆渗剂的一种优选方案,其中:所述镍基高温合金表面AlCr料浆渗剂,以质量分数计,包括46%的组分A、19%的组分B和35%的组分C。

作为本发明镍基高温合金表面AlCr料浆渗剂的一种优选方案,其中:所述组分A包括11%的MgO、5%的MgCl

作为本发明镍基高温合金表面AlCr料浆渗剂的一种优选方案,其中:所述AlCr粉末中Cr的含量为30%。

本发明还公开了一种镍基高温合金表面AlCr料浆渗剂的制备方法,包括,

配制组分A:将所述MgO、MgCl

配制组分B:将所述CrCl

配置组分C:将所述AlCr粉末、Cr粉末和Al粉末混合;

搅拌、干燥:将组分A、组分B、组分C混合搅拌均匀,最后干燥,即得到本发明的镍基高温合金表面AlCr料浆渗剂。

作为本发明镍基高温合金表面AlCr料浆渗剂的制备方法的一种优选方案,其中:所述配制组分A,所述稀释,包括控制氯元素的浓度低于10

作为本发明镍基高温合金表面AlCr料浆渗剂的制备方法的一种优选方案,其中:所述配制组分B,将所述CrCl

作为本发明镍基高温合金表面AlCr料浆渗剂的制备方法的一种优选方案,其中:所述将组分A、组分B、组分C混合搅拌均匀,包括将组分A与组分B混合均匀后,再加入组分C混合,用超纯水按照1:10的比例稀释。

作为本发明镍基高温合金表面AlCr料浆渗剂的制备方法的一种优选方案,其中:所述干燥,温度为40~80℃,时间为20~60h。

作为本发明镍基高温合金表面AlCr料浆渗剂的制备方法的一种优选方案,其中:所述干燥,包括在真空干燥箱中,温度50℃,老化50h。

与现有技术相比,本发明具有如下有益效果:

本发明制备的铝铬料浆,解决了以往传统铝渗剂制备的涂层厚度不均匀、表面结瘤、局部富铝等缺陷,其中在料浆中加入了MgCl

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

图1为本发明喷涂实施例1料浆渗剂后的零部件宏观图;

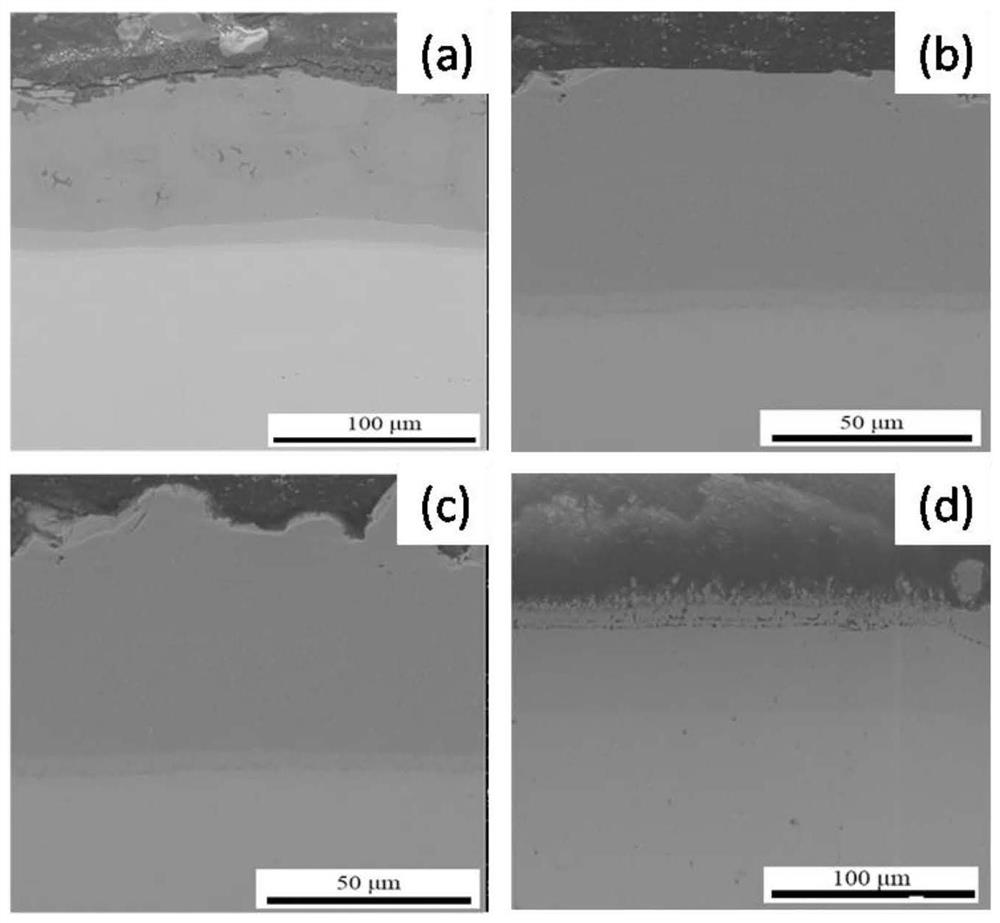

图2为本发明实施例1~4分别对应于(a)、(b)、(c)和(d)的涂层截面扫描电镜图;

图3为本发明实施例1~6氧化实验结果图;

图4为本发明实施例1、7、8氧化实验结果图;

图5为本发明实施例1、9、10氧化实验结果图;

图6为本发明实施例1、11、12氧化实验结果图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

(2)将上述组分A充分混合后、用蒸馏水稀释、滴定,稀释后氯元素的浓度低于10

(3)将上述组分B充分混合后、用蒸馏水稀释、滴定,静置80h,组分密度为1.2g/cm

(4)将上述组分C用球磨机混合;

(5)将组分A、组分B和组分C混合搅拌均匀;

(6)将上述混合均匀后的料浆与超纯水按照1:10的比例稀释;

(7)将上述混合均匀后的料浆,放入真空干燥箱中干燥,温度50℃,老化50h,得到AlCr料浆渗剂样品1。

将上述样品1依常规方法喷涂到镍基高温飞机发动机的叶片上,喷涂后零部件涂层厚度均匀,在高温扩散后表面无缺陷节瘤,在工厂应用上次品率仅为1~2%,相比目前现存的料浆配方5~6%减少了三个百分点,其喷涂后的零部件如图1所示;其涂层截面如图2(a)所示,渗层厚度在60~80μm。

实施例2

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括13%的MgO、7%的MgCl

(2)将上述组分A充分混合后、用蒸馏水稀释、滴定,稀释后氯元素的浓度低于10

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品2。

将上述样品2依常规方法喷涂到镍基高温飞机发动机的叶片上,喷涂后零部件涂层厚度均匀,在高温扩散后表面无缺陷节瘤,在工厂应用上次品率仅为2~3%,相比目前现存的料浆配方5~6%减少了两个百分点;其涂层截面如图2(b)所示,渗层厚度在60~70μm。

实施例3

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括15%的MgO、9%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品3。

将上述样品3依常规方法喷涂到镍基高温飞机发动机的叶片上,喷涂后零部件涂层厚度均匀,在高温扩散后表面无缺陷节瘤,在工厂应用上次品率仅为1~2%,相比目前现存的料浆配方5~6%减少了三个百分点;其涂层截面如图2(c)所示,渗层厚度在70~80μm。

实施例4

(1)以质量分数计,配制40%的组分A、22%的组分B以及38%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品4。

将上述料浆依常规方法喷涂到镍基高温飞机发动机的叶片上,喷涂后零部件涂层厚度均匀,在高温扩散后表面无缺陷节瘤,在工厂应用上次品率几乎接近1%,出现次品率的叶片表面也没有出现节瘤,;其涂层截面如图2(d)所示,渗层厚度在70~80μm。

实施例5

(1)以质量分数计,配制50%的组分A、15%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品5。

将上述样品5依常规方法喷涂到镍基高温飞机发动机的叶片上,喷涂后零部件涂层厚度均匀,在高温扩散后表面无缺陷节瘤。

实施例6

(1)以质量分数计,分别称取组分A'和组分B';组分A'包括28%的Al

(2)将上述组分A充分混合后用蒸馏水稀释在过滤,控制氯元素的浓度低于10

(3)将上述符合要求的组分A和组分B混合均匀。

(4)将上述混合均匀后的料浆与超纯水按照1:10的比例稀释。

(5)将上述混合均匀后的料浆,放入真空干燥箱中,温度50℃,老化50h,得到AlNi料浆渗剂样品6,将样品6依常规方法喷涂到镍基高温飞机发动机的叶片上。

对样品1~6进行耐高温氧化试验,将上述样品1~6喷涂好的叶片试样用酒精清洗,并吹干,用四位数的电子天平秤量氧化之前的重量,再放入马弗炉中加热到1000℃,分别隔50h,100h,150h和200h后,称取质量变化,比上样品的表面积,即可计算出单位面积的质量变化。

试验结果如图3所示,本发明的AlCr料浆渗剂比传统方法制备的渗铝剂的抗氧化性能力大大提高,从图3可以看出,在氧化50h之后,样品1到6的质量变化分别为:0.3259g/cm

从上述实验结果可知,本发明的AlCr料浆渗剂抗氧化性显著提高,最大抗氧化性能相比于AlNi料浆渗剂提高一倍以上。

对样品1~6进行电化学腐蚀试验,结果如表1所示。

表1

由表1数据可以看出,本发明的AlCr料浆渗剂耐腐蚀性相较于AlNi料浆渗剂显著提高,其中样品1的耐腐蚀性最强。

实施例7

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括5%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品7,将样品7依常规方法喷涂到镍基高温飞机发动机的叶片上。

实施例8

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括20%的MgO、10%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品8,将样品8依常规方法喷涂到镍基高温飞机发动机的叶片上。

对样品7、8进行耐高温氧化试验,试验结果与样品1进行对比,结果如图4所示,可以看出,在氧化50h之后,样品1、7、8的质量变化分别为:0.3259g/cm

从上述实验结果可知,样品7中,组分A中MgO、MgCl

对样品1、7、8进行电化学腐蚀试验,结果如表2所示。

表2

由表2数据可以看出,样品7和样品8的耐腐蚀性均有不同程度的下降,这可能是由于Mg元素含量过高或过低导致表面腐蚀电位降低,耐腐蚀性降低。

实施例9

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品9。

实施例10

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品10。

对样品9、10进行耐高温氧化试验,试验结果与样品1进行对比,结果如图5所示,可以看出,在氧化50h之后,样品1、9、10的质量变化分别为:0.3259g/cm

从上述实验结果可知,样品9中,组分B中CrCl

对样品1、9、10进行电化学腐蚀试验,结果如表3所示。

表3

由表3数据可以看出,样品9和样品10的耐腐蚀性均有不同程度的下降,这其原因和Cr的含量有关,Cr元素是耐腐蚀性中最主要的合金元素,过低直接导致耐腐蚀性降低,过高会导致表面脆性增大,会形成富Cr区,表面性能不稳定。

实施例11

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品11。

实施例12

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

重复实施例1的步骤(2)、(3)、(4)、(5)、(6)、(7),得到AlCr料浆渗剂样品12。

对样品11、12进行耐高温氧化试验,试验结果与样品1进行对比,结果如图6所示,可以看出,在氧化50h之后,样品1、11、12的质量变化分别为:0.3259g/cm

从上述实验结果可知,样品11中,组分C中AlCr粉的含量相较于样品1增加、Cr粉的含量相较于样品1减少,导致抗氧化性不如样品1,这也和Cr含量有关;而样品10中,组分C中AlCr粉的含量相较于样品1减少、Cr粉的含量相较于样品1增加,导致抗氧化性不如样品1。

对样品1、11、12进行电化学腐蚀试验,结果如表4所示。

表4

由表3数据可以看出,Cr含量的变化导致了样品11和样品12的耐腐蚀性均有不同程度的下降。

实施例13

(1)以质量分数计,配制46%的组分A、19%的组分B以及35%的组分C的镍基高温合金表面AlCr料浆渗剂;

其中,组分A包括11%的MgO、5%的MgCl

(2)将上述组分A充分混合后、用蒸馏水稀释、滴定,稀释后氯元素的浓度低于10

(3)将上述组分B充分混合后、用蒸馏水稀释、滴定,静置60h,组分密度为1.0g/cm

(4)将上述组分C用球磨机混合;

(5)将组分A、组分B和组分C混合搅拌均匀;

(6)将上述混合均匀后的料浆与超纯水按照1:10的比例稀释;

(7)将上述混合均匀后的料浆,放入真空干燥箱中干燥,温度40℃,老化20h,即得到AlCr料浆渗剂。

将上述料浆依常规方法喷涂到镍基高温合金飞机发动机的叶片上,次品率低至1%,无节瘤现象发生,涂层厚度在80~90μm。

本发明制备的渗铝剂,解决了以往传统渗剂在高温扩散阶段容易出现节瘤以及扩散不均匀、有小黑点的问题,同时,由于Cr元素的加入提高了涂层抗腐蚀性能和抗氧化性能,本发明渗铝剂应用于航空航天发动机叶片,大大提高了航空航天飞机发动机叶片的使用寿命,降低了次品率,大大提高了经济效益以及工作效率。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种镍基高温合金表面AlCr料浆渗剂及其制备方法

- 一种镍基高温合金表面铝镍料浆液体渗剂及其制备方法