一种卷筒膜换卷切接料装置

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及轻工机械行业卷筒膜料工艺设备技术领域,特别是涉及一种卷筒膜换卷切接料装置。

背景技术

在包装设备中经常需要对卷筒料进行换卷操作,换卷时需对膜料切断对接,以使膜料连续输送,设备快速运行。目前,现有包装设备换卷时切断对接存在以下问题:

1)徒手握持刀片操作不安全;电动或气动切刀安装占用空间大且成本高;

2)手动切料不平齐,产生膜料浪费和质量隐患;

3)原有压料机构无安全保护机构,且操作位置固定,视角不可调节,不能满足不同身高人员的操作需求。

因此急需一种切刀高度可调节,便于各种身高的操作者使用,安全性能高的卷筒膜换卷切接料装置。

发明内容

本发明的目的是:提供一种卷筒膜换卷切接料装置,该卷筒膜换卷切接料装置结构简单,操作安全,且其切刀装置的位置可调,能够满足不同身高的操作者使用,同时切刀组件固定至最高位可方便为更换辊类零件提供空间。

为了实现上述目的,本发明提供了一种卷筒膜换卷切接料装置,包括沿竖直方向设置的第一安装板和第二安装板,所述第一安装板上转动连接有第一转动板,所述第二安装板上转动连接有第二转动板,所述第一转动板和所述第二转动板之间沿竖直方向设有第一导向辊和第二导向辊,所述第一导向辊和所述第二导向辊之间设有膜定位装置,所述膜定位装置上设有开口槽,与所述膜定位装置上的凹槽相对的位置设有切割组件,所述切割组件滑动安装在所述第一转动板和所述第二转动板之间,所述切刀组件具有沿所述第一转动板向所述第二转动板滑动的自由度,所述第一旋转板和所述第二旋转板上分别设有弧形槽,所述弧形槽内均设有定位件和导向件,所述导向件分别固定在所述第一安装板和所述第二安装板上,所述定位件用于锁定第一转动板和第一安装板、第二转动板和第二安装板的相对位置关系。

优选的,所述弧形槽分别与所述第一旋转板和所述第二旋转板的边缘相贯通形成开口定位槽,所述定位件靠近所述开口定位槽的槽口设置,所述导向件靠近所述开口定位槽的槽底设置。

优选的,所述第一导向辊与所述第一转动板和所述第二转动板相连通处设有连接通孔,所述弧形槽为以所述连接通孔为圆心的弧形槽。

优选的,所述切割组件包括切刀组件以及切刀安装盒,所述切刀安装盒设有开口槽,所述切刀安装盒的开口槽与所述膜定位装置的开口槽相对设置,所述切刀安装盒内设有嵌装于所述切刀安装盒的开口槽内且伸出至所述膜定位装置的开口槽中的切刀组件。

优选的,所述切刀组件包括切刀座和切刀,所述切刀座安装在所述切刀安装盒内,所述切刀上设有压板,所述压板抵接于所述切刀上以实现对所述切刀的限位。

优选的,所述切刀包括第一端和第二端,所述切刀的第一端外伸于所述切刀安装盒,所述切刀安装盒靠近所述切刀第一端的一侧设有切刀座安装孔,所述切刀座安装孔为长条孔。

优选的,所述切刀安装盒上设有导向孔,所述第一转动板和所述第二转动板之间设有直线导柱,所述切割组件套设在所述直线导柱上。

优选的,所述膜定位装置包括切料平台和设置在所述切料平台上的至少两组真空吸盘,所述切料平台的两端分别与所述第一转动板和所述第二转动板相连,所述两组真空吸盘沿竖直方向设置在所述第一转动板和第二转动板之间,所述膜定位装置上的凹槽设置于所述两组真空吸盘之间。

优选的,所述膜定位装置还包括两组气缸以及与所述气缸相连的压料板,所述切料平台包括相对设置的第一侧和第二侧,所述两组气缸均安装在所述切料平台的第一侧,所述真空吸盘安装在所述切料平台的第二侧,所述气缸的气缸杆穿过所述切料平台与所述压料板相连。

优选的,所述第一转动板和所述第二转动板之间相对设有至少一组安全光幕,所述安全光幕与控制器电连接,所述控制器与所述气缸电连接。

本发明实施例一种卷筒膜换卷切接料装置,与现有技术相比,其有益效果在于:

本发明实施例的卷筒膜换卷切接料装置,切刀组件滑动安装在第一转动板和第二转动板之间,切刀组件设置在膜定位装置上的凹槽内,由此切刀组件在膜定位装置上的凹槽内沿直线槽切断膜料,剪切后膜料边缘规则,提高了裁切效果,进一步地,第一转动板和第二转动板上设有弧形槽,由此,第一转动板、第二转动板以及安装在第一转动板和第二转动板之前的切刀组件、第一导向辊以及第二导向辊均能沿弧形槽旋转,由此,可以调整切刀组件的高度,调整后锁紧定位件即可正常使用,由此满足不同身高的人的操作切刀组件的需求,同时切刀组件固定至最高位可方便为更换辊类零件提供空间。

附图说明

图1是本发明实施例卷筒膜换卷切接料装置的结构示意图;

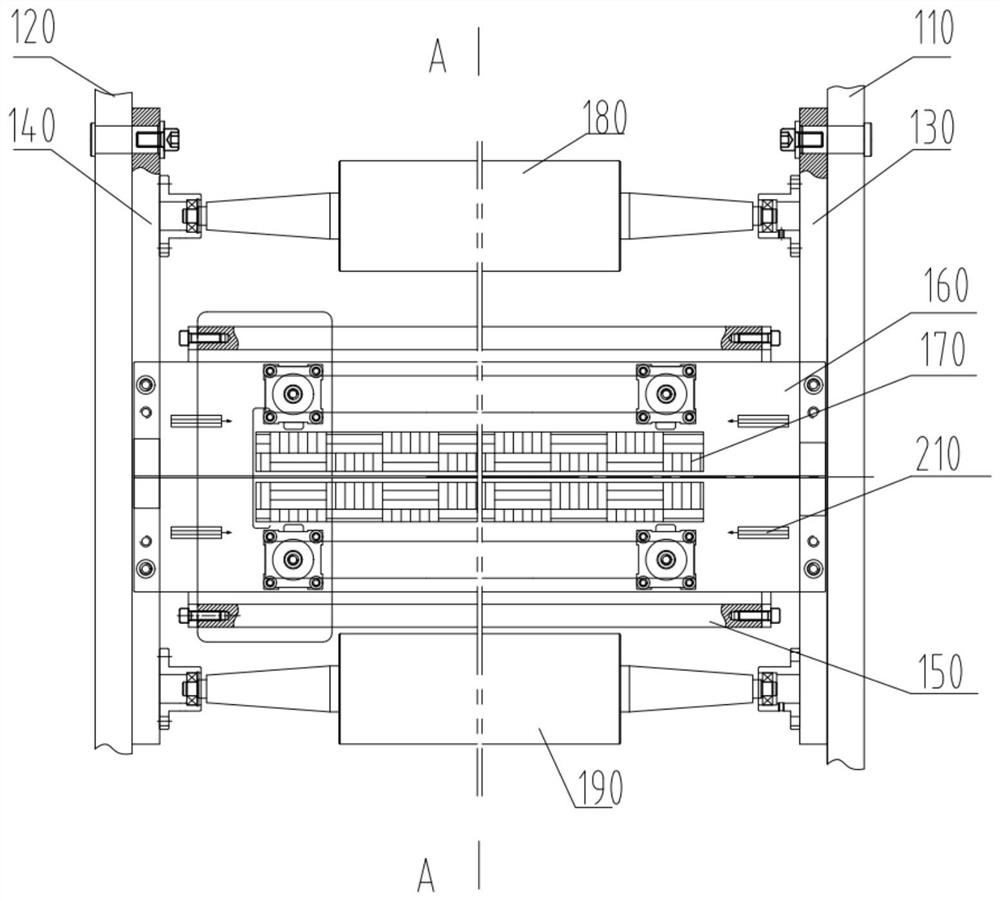

图2是图1中A-A处的截面图;

图3是本发明实施例切刀安装盒一个角度的结构示意图;

图4是图3中B-B处的截面图;

图5是本发明实施例切刀安装盒另一个角度的结构示意图;

图中,110、第一安装板,120、第二安装板,130、第一转动板,140、第二转动板,150、直线导柱,160、切料平台,161、膜定位装置上的凹槽,162、切刀座,163、压板,164、拉手,165、导向孔,166、切刀座安装孔,167、安装部,170、真空吸盘,180、第一导向辊,190、第二导向辊,210、安全光幕,220、气缸,230、压料板,240、缓冲垫,250、定位件。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

如图1至图5所示,图中箭头的方向为膜料传送方向,本发明优选实施例的一种卷筒膜换卷切接料装置,包括沿竖直方向设置的第一安装板110和第二安装板120,第一安装板110上转动连接有第一转动板130,第二安装板120上转动连接有第二转动板140,第一转动板130和第二转动板140之间沿竖直方向设有第一导向辊180和第二导向辊190,第一导向辊180和第二导向辊190之间设有膜定位装置,膜定位装置上设有开口槽,与膜定位装置上的凹槽161相对的位置设有切割组件,切割组件滑动安装在第一转动板130和第二转动板140之间,切刀组件具有沿第一转动板130向第二转动板140滑动的自由度,第一旋转板和第二旋转板上分别设有弧形槽,弧形槽沿竖直方向自第一导向辊180向第二导向辊190延伸,弧形槽内均设有定位件250和导向件,导向件分别固定在第一安装板110和第二安装板120上,定位件250用于锁定第一转动板130和第一安装板110、第二转动板140和第二安装板120的相对位置关系。在本实施例中,定位件250为视角调节固定螺钉。

基于以上技术方案,切刀组件滑动安装在第一转动板130和第二转动板140之间,切刀组件设置在膜定位装置上的凹槽161内,由此切刀组件在膜定位装置上的凹槽161内沿直线槽切断膜料,剪切后膜料边缘规则,提高了裁切效果,进一步地,第一转动板130和第二转动板140上设有弧形槽,由此,第一转动板130、第二转动板140以及安装在第一转动板130和第二转动板140之前的切刀组件、第一导向辊180以及第二导向辊190均能沿弧形槽旋转,由此,可以调整切刀组件的高度,调整后锁紧定位件250即可正常使用,由此满足不同身高的人的操作切刀组件的需求,同时切刀组件固定至最高位可方便为更换辊类零件提供空间。

进一步地,弧形槽分别与第一旋转板和第二旋转板的边缘相贯通形成开口定位槽,由此便于第一转动板130和第二转动板140的安装和拆卸,定位件250靠近开口定位槽的槽口设置,导向件靠近开口定位槽的槽底设置,由此确保在旋转过程中导向件都位于开口槽内,确保第一转动板130和第二转动板140的旋转位置可靠。

优选的,第一导向辊180与第一转动板130和第二转动板140相连通处设有连接通孔,弧形槽为以连接通孔为圆心的弧形槽,进一步地确保了第一转动板130和第二转动板140旋转过程中的位置可靠,同时便于第一转动板130和第二转动板140上的弧形槽的加工,确保加工精度,进一步的确保安装后切割出的膜料切口整齐。

进一步地,切割组件包括切刀组件以及切刀安装盒,切刀安装盒设有开口槽,切刀安装盒的开口槽与膜定位装置的开口槽相对设置,切刀安装盒内设有嵌装于切刀安装盒的开口槽内且伸出至膜定位装置的开口槽中的切刀组件。由此在满足切割的同时,保证切刀非切割部位不受到碰撞,同时漏出切刀安装盒的部分少确保了切刀损坏时发生折断对操作者造成伤害。

其中,切刀组件包括切刀座162和切刀,切刀座162安装在切刀安装盒内,切刀上设有压板163,压板163抵接于切刀上以实现对切刀的限位。在本实施例中,压板163通过螺丝连接于切刀座162上,由此进一步使得切刀在切刀座162上安装牢靠,且可根据切割需求对切刀的位置进行微调。

优选的,切刀包括第一端和第二端,切刀的第一端固定连接在切刀安装盒上,切刀的第一端外伸于切刀安装盒,切刀安装盒靠近切刀第一端的一侧设有切刀座安装孔166,切刀座安装孔166为长条孔。由此,可以调整切刀安装的位置高度即可使切刀与膜料接触,由此可增加切刀组件的使用寿命,大幅减少更换切刀的时间,且切刀易于更换,由此减少安装和拆卸切刀所需的时间,从而进一步的提高生产效率。在本实施例中,切刀组件包括相对设置的两个切刀,两个切刀对称设置。由此确保在往复运动时均能实现切割,提高切割效率,同时确保切割的有效性。

优选的,切刀安装盒上设有导向孔165,第一转动板130和第二转动板140之间设有直线导柱150,切割组件套设在直线导柱150上,在本实施例中,第一转动板130和第二转动板140之间设有两个直线导柱150,切割组件通过直线导柱150安装在第一转动板130和第二转动板140之间,由此切刀组件在直线导柱150上移动,进一步地确保切刀组件运动时的稳定性,确保切割膜料的整齐。

优选的,膜定位装置包括切料平台160和设置在切料平台160上的至少两组真空吸盘170,切料平台160的两端分别与第一转动板130和第二转动板140相连,两组真空吸盘170沿竖直方向设置在第一转动板130和第二转动板140之间,膜定位装置上的凹槽161设置于两组真空吸盘170之间,由此确保切割膜料的时候膜料位置稳定,不会出现切割时膜料移动的情况,进一步地确保切割效果。

在本实施例中,膜定位装置还包括两组气缸220以及与气缸220相连的压料板230,切料平台160包括相对设置的第一侧和第二侧,两组气缸220均安装在切料平台160的第一侧,真空吸盘170安装在切料平台160的第二侧,气缸220的气缸220杆穿过切料平台160与压料板230相连,气缸220的活塞杆收回,压住膜料,由此便于切刀组件对膜料的切割,进一步地对膜料位置进行限定,确保切割质量。优选的,压料板230与气缸220杆相连的一侧设有缓冲垫240,由此避免了压料板230对膜料的损伤。

具体的,第一转动板130和第二转动板140之间相对设有至少一组安全光幕210,安全光幕210与控制器电连接,控制器与气缸220电连接。由此当误操作或有物遮挡时,气缸220不动作,保证操作安全。

在本实施例中,切刀安装盒包括安装部167,切刀安装在安装部167内,切刀安装盒的外形为凸字,设计为凸字形同时满足避让压料板230,同时满足在直线导柱150安装需要。

在本实施例中,切刀安装盒为钣金折弯焊接成形,顶部开有导向孔165,在切刀安装盒安装部167侧边开有圆弧状长条孔,切刀座162通过螺栓安装在切刀安装盒内,刀片通过压板163安装在切刀座162上,切刀座162旋转带动刀片旋转,用来调节刃口的高度。切刀安装盒上设有拉手164,便于操作者拉动切刀组件以满足切割膜料的需求。

本发明的工作过程为:当需要调整切刀组件的高度时,松开视角调节固定螺钉,推动第一旋转板和第二旋转板,当满足操作需求时,锁紧视角调节固定螺钉,旋转板与安装板通过固定轴连接,旋转板可绕固定轴旋转,可通过视角调节固定螺钉进行锁紧,旋转板上设有切接料平台及两处走膜用导向辊,切接料平台背面设有伸缩气缸220,伸缩气缸220活塞杆穿过切接料平台与压料板230连接。压料板230底部设有缓冲垫240,气缸220可带动压料板230和缓冲垫240压紧膜料于切接料平台上。在两组气动压紧装置内侧分别设有安全光幕210发射器,当误操作或有物遮挡时,气缸220不动作,保证操作安全。切接料平台中央设有一凹槽,凹槽中心与刀片内藏于切刀安装盒内装,刀片对正凹槽,凹槽两旁边切接料平台上设有埋入式抽真空吸盘170,抽真空吸盘170可将膜料吸附于平台上。两处直线导柱150固定于切接料平台上上,切刀安装盒与直线导柱150组成直线运动副,当切断操作时只需轻推切刀安装盒沿导向柱位移即可。

综上,本发明实施例提供一种卷筒膜换卷切接料装置,其卷筒膜换卷切接料装置切刀组件滑动安装在第一转动板130和第二转动板140之间,切刀组件设置在膜定位装置上的凹槽161内,由此切刀组件在膜定位装置上的凹槽161内沿直线槽切断膜料,剪切后膜料边缘规则,提高了裁切效果,进一步地,第一转动板130和第二转动板140上设有弧形槽,由此,第一转动板130、第二转动板140以及安装在第一转动板130和第二转动板140之前的切刀组件、第一导向辊180以及第二导向辊190均能沿弧形槽旋转,由此,可以调整切刀组件的高度,调整后锁紧定位件250即可正常使用,由此满足不同身高的人的操作切刀组件的需求,同时切刀组件固定至最高位可方便为更换辊类零件提供空间。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 一种卷筒膜换卷切接料装置

- 一种可实现模切机不停机放料换卷的料带接料装置