应用于管式镀膜设备的处理方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及晶硅太阳能电池制造技术领域,尤其涉及管式镀膜设备的处理方法。

背景技术

太阳能电池制造工艺中,利用等离子体增强化学气相沉积(Plasma EnhancedChemical Vapor Deposition,PECVD)法在晶硅表面形成减反射膜,能够通过减少光线的反射率来提高光能利用率,同时减反射膜还能够起到钝化效果并为电池提供长期的保护,从而有利于光电转化效率的提升。因此,高质量的氮化硅薄膜对提高晶硅太阳能电池的性能和质量都起到了至关重要的作用。

现有技术中通常将能够放置几十甚至上百硅片的石墨舟送入石英管中,通过在石英管内激发等离子体进行PECVD沉积。由于石墨舟绝大部分表面也暴露在反应环境中,减反射膜沉积不仅在硅片表面进行,也在石墨舟的暴露表面进行,石墨舟表面的沉积层容易对硅片表面造成污染。因此,需要定期对石墨舟进行维护。

现有技术中通常采用化学法对PECVD工艺的相关器件进行清洗维护。例如公开号为CN105742159A的中国专利申请公开了通过混酸和纯水清除光伏相关器件,例如石墨舟和石英管表面污染的方法。然而这种清洗方法属于离线清洗,需要将石英管或石墨舟浸泡于酸液或水中,涉及到远程运输、石英管的拆装过程和繁杂的清洗工艺,不利于生产效率的提高。

因此,有必要开发一种新型的应用于管式镀膜设备的处理方法以解决现有技术存在的上述问题。

发明内容

本发明的目的在于提供一种应用于管式镀膜设备的处理方法,以对载具进行在线清洗,并有利于提高生产效率。

为实现上述目的,本发明所述管式镀膜设备包括设置有沉积控制装置的管式沉积腔体、传输装置和装卸装置,所述处理方法包括:通过所述沉积控制装置对所述管式沉积腔体内装载有基板的载具进行沉积处理后通过所述传输装置运出所述管式沉积腔体,然后经卸载完成所述沉积处理的基板后得到待清洗载具,其中:

通过所述沉积处理在所述基板的一个待镀表面形成介质膜,以形成单面镀基板;所述管式镀膜设备还包括设置有清洗控制装置的管式清洗腔体;所述处理方法还包括通过所述传输装置将所述待清洗载具输送至所述管式清洗腔体后,通过所述清洗控制装置对所述待清洗载具进行气相清洗处理。

本发明的应用于管式镀膜设备的处理方法的有益效果在于:通过所述清洗控制装置在所述管式清洗腔体内对所述待清洗载具进行气相清洗处理,无需拆装所述待清洗载具,从而进一步提高了生产效率。

优选的,所述气相清洗处理包括化学气相清洗处理和等离子体化学气相清洗处理的任意一种。其有益效果在于:无需拆装所述待清洗载具,从而进一步提高了生产效率。

进一步优选的,通过所述清洗控制装置控制所述管式清洗腔体内的温度为200-600摄氏度,压力为0.1-67千帕,所述清洗气体的流量为2-50标准升/分钟。其有益效果在于:保证清洗效果。

进一步优选的,所述管式清洗腔体还设置有等离子体发生装置,通过所述清洗控制装置控制所述管式清洗腔体内的温度为300-600摄氏度,压力为0.1-0.6千帕,所述清洗气体的流量为2-50标准升/分钟,通过所述等离子体发生装置控制射频功率为10-40千瓦,以进行所述等离子体化学气相清洗处理。其有益效果在于:保证清洗效果。

进一步优选的,进行所述化学气相清洗使用的清洗气体为HF、F

进一步优选的,进行所述化学气相清洗使用的清洗气体和进行所述等离子体化学气相清洗处理使用的清洗气体中的至少一种还包含氮气、氩气和氧气中的至少一种。

进一步优选的,通过所述管式清洗腔体进行所述化学气相清洗处理和所述沉积处理中的任意一种。其有益效果在于:提高管式清洗腔体的利用率。

优选的,所述管式清洗腔体的数目至少为1,所述管式清洗腔体的数目不超过所述管式沉积腔体的数目。

优选的,所述单面镀膜基板表面的介质膜厚度小于200nm,所述介质膜由钝化膜和减反射膜中的至少一种构成,所述钝化膜的层数至少为1,所述减反射膜的层数至少为1。

进一步优选的,所述单面镀膜基板表面的介质膜厚度小于200nm,所述介质膜由钝化膜和减反射膜中的至少一种构成,所述钝化膜的层数至少为1,所述减反射膜的层数至少为1。

进一步优选的,所述减反射膜各层的组成材料为氮化硅或氮氧化硅中的任意一种,所述钝化膜各层的组成材料为氧化硅、碳化硅、铝氧化物中的任意一种。

附图说明

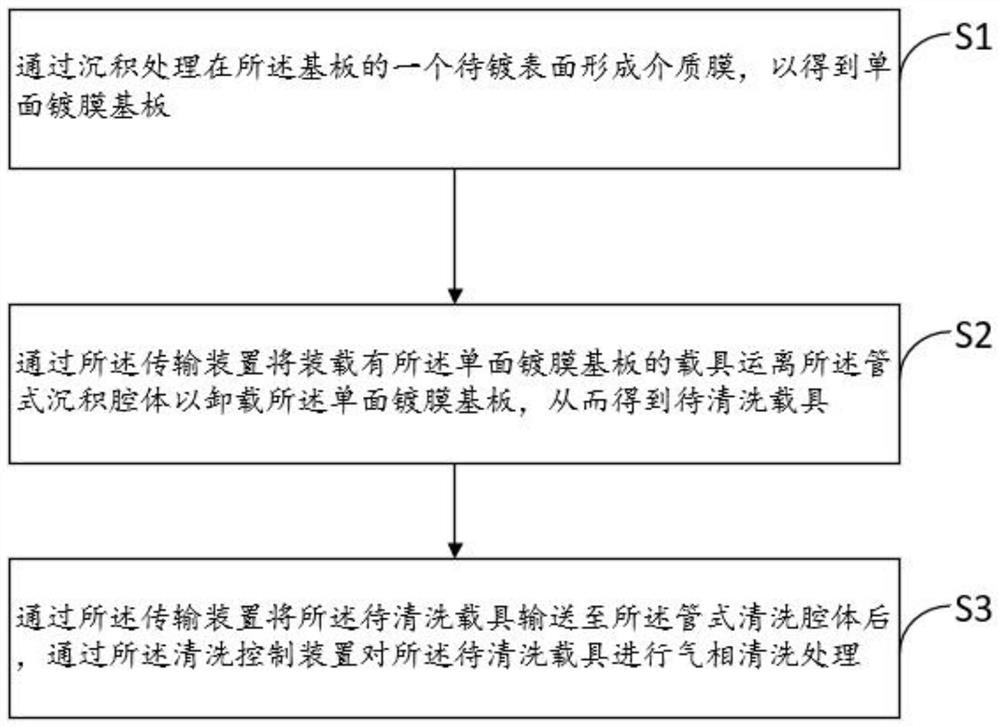

图1为本发明实施例的应用于管式镀膜设备的处理方法流程图;

图2为本发明的实施例的管式PECVD沉积设备的结构示意图;

图3为图2所示的管式清洗腔体的一种结构示意图;

图4为图2所示的管式清洗腔体的另一种结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

现有技术中通过管式镀膜设备,例如管式PECVD沉积设备进行沉积工艺形成镀膜基板的过程中,由于基板装载于石墨舟,向基板沉积介质膜的同时石墨舟表面必然也发生了沉积反应。考虑到石墨舟表面的清洁程度对镀膜基板性能的影响很大,石墨舟需要定期进行清洗处理。

考虑到拆装石墨舟对产能的影响以及清洗过程的能耗,石墨舟的清洗维护通常在表面污染达到一定程度且有很大风险要严重影响产品质量的时候才会对石墨舟进行清洗处理。一般来说,以每次沉积反应形成80-120纳米的减反射膜工艺为例,该工艺沉积次数达到55-80次后就需要对石墨舟进行清洗维护。

现有技术中对石墨舟的清洗维护通常需要将石墨舟拆解为若干石墨板、螺纹连接杆以及起连接或加固作用的其他小零件,然后将拆解形成的所有零件按照材料种类进行分类并放入不同的承载器皿中,并通过不同的清洗液进行清洗处理。以石墨板为例,通常需要使用酸液,例如浓度为20%氢氟酸水溶液浸泡承载器皿以及容纳于其中的石墨板。酸液具有强腐蚀性,容纳酸液的清洗池必须远离电池片生产区域设置。

为彻底清除污染,现有技术清洗处理的浸泡时间通常不低于6小时;待表面污染清除后,再使用纯水进行多次漂洗直至检测石墨板表面的氢氟酸残留符合规定为止,这个时间通常不会低于4小时。所有零件的清洗处理结束后还要进行约12小时的低温烘干,然后再次组装起来并进行饱和镀舟,才能再次使用;浸泡和漂洗产生的大量酸性废液不能直接排放,必须进行回收处理以防止污染环境。

可见,现有技术对石墨舟的清洗维护对产能的负面影响是显著的,由此产生的能耗也是巨大的。

再者,通过管式镀膜设备进行沉积工艺需要使用包括真空泵和泵送管路的真空设备来维持管式沉积腔体的压力,灰尘以及沉积工艺产生的部分反应物会进入泵送管路,若长期不清理会存在粉尘堆积,进而造成真空泵的运行故障甚至损坏。

现有技术中通常在泵送管路设置过滤器以拦截堆积的粉尘,该类过滤器通常每1-2个月就要清理一次,加上更换时间,相应的管式沉积腔体的停机时间至少也要2个小时。

针对现有技术存在的问题,本发明的实施例提供了一种应用于管式镀膜设备的处理方法,以对包括石墨舟在内的能够接触到等离子体的器件进行在线清洗,并有利于提高生产效率。

本发明实施例的管式镀膜设备包括传输装置、设置有沉积控制装置的管式沉积腔体以及设置有清洗控制装置的管式清洗腔体。所述沉积控制装置用于控制对装载有基板的载具进行沉积处理。

参照图1,本发明实施例的所述处理方法包括:

S1:通过沉积处理在所述基板的一个待镀表面形成介质膜,以得到单面镀膜基板;

S2:通过所述传输装置将装载有所述单面镀膜基板的载具运离所述管式沉积腔体以卸载所述单面镀膜基板,从而得到待清洗载具。

S3:通过所述传输装置将所述待清洗载具输送至所述管式清洗腔体后,通过所述清洗控制装置对所述待清洗载具进行气相清洗处理。

本发明一些实施例中,所述管式镀膜设备为管式PECVD沉积设备。

图2为本发明一些实施例的管式PECVD沉积设备的结构示意图。

参照图2,管式PECVD沉积设备1包括管式沉积腔体13、管式清洗腔体14和载具16,所述管式清洗腔体14和管式沉积腔体13设置于同一工作区11,所述管式沉积腔体13用于容纳所述载具16,并通过沉积控制装置对装载于所述载具16的基板进行沉积处理以在所述基板的一个待镀表面形成介质膜,从而得到单面镀膜基板;所述管式清洗腔体14用于通过清洗控制装置向对所述管式清洗腔体14内部进行气相清洗处理。

所述管式PECVD沉积设备1还包括与所述工作区11相邻的载片区12,所述载片区12设置有传输装置15,以带动所述载具16进出所述管式沉积腔体13或所述管式清洗腔体14,以及将所述载具16在所述载片区12和装卸区(图中未标示)之间传输。

本发明一些实施例中,所述载具16为石墨舟,所述石墨舟能够容纳至少200片所述基板。所述传输装置15包括机械臂和机械臂控制装置,以平稳运载重量超过25公斤的所述石墨舟。所述机械臂和所述机械臂控制装置的具体实现方式为本领域技术人员的公知技术,在此不做赘述。

本发明一些实施例中,所述传输装置15还包括运载装置和装卸装置。

具体的,所述运载装置在所述载片区12和装卸区之间传输所述载具或装载有单面镀膜基板的载具。所述运载装置的具体实现方式为本领域技术人员的公知技术,在此不做赘述。

具体的,所述装卸装置将所述基板装载于所述载具16,或者将单面镀膜基板从所述载具16中卸载。所述装载和所述卸载的具体实现方式为本领域技术人员的公知技术,在此不做赘述。

参照图2,所述管式沉积腔体13和所述管式清洗腔体14连接有不同的真空控制装置,分别为沉积真空控制装置17和真空控制装置18,以分别控制所述管式沉积腔体13和所述管式清洗腔体14内的真空度。

本发明一些实施例中,所述管式清洗腔体14的至少为1,并少于所述管式沉积腔体13的数目。

本发明一些实施例中,所述管式清洗腔体的数目与所述管式沉积腔体的数目比例为1:1-1:11。

本发明一些具体的实施例中,一个所述工作区11中设置的所述管式沉积腔体13与所述管式清洗腔体14的数目比为5:1,以合理兼顾良好的生产节拍以及对待清洗载具进行及时清洗。

本发明一些实施例中,所述管式清洗腔体14与所述管式沉积腔体13一一对应设置,以应用于容易在短时间内使所述载具16受到污染的PECVD应用场景。例如需要通过所述沉积处理对所述基板表面沉积厚度较大的介质膜的情况。

具体的,参照图2,所述工作区11设置有1个所述管式清洗腔体14以及4个所述管式沉积腔体13,4个所述管式沉积腔体13沿地面垂直方向堆叠设置。所述管式清洗腔体14沿地面垂直方向堆叠于4个所述管式沉积腔体13的上方。所述沉积真空控制装置17分别贯穿每个所述管式沉积腔体13的位于同一侧的端面,以连通每个所述管式沉积腔体13内部。

本发明一些实施例中,所述基板为N型硅片或P型硅片中的任意一种,通过对原始硅片进行制绒工艺、扩散工艺、绝缘抛光工艺、热氧化工艺和背钝化工艺中的任意一种或多种,以形成所述基板。

图3为图2所示的管式清洗腔体的一种结构示意图。

参照图2和图3,所述管式清洗腔体14由相对的第一端门21和第二端门22,以及位于所述第一端门21和所述第二端门22之间的第一筒形侧壁23围设而成。所述管式清洗腔体14与所述管式沉积腔体13具有相同的形状。

本发明一些实施例中,所述管式清洗腔体14的容积不小于所述管式沉积腔体13的容积,以能够容纳至少一个待清洗载具。

本发明一些实施例中,参照图2,所述管式清洗腔体14与所述管式沉积腔体13具有相同的形状和尺寸,以使所述管式清洗腔体14与所述管式沉积腔体13的容积相当。

参照图3,气体供应管路24、真空控制装置18和温控装置(图中未标示)构成了所述管式清洗腔体14的清洗控制装置。

所述温控装置(图中未标示)设置于所述第一筒形侧壁23,所述气体供应管路24设置于所述第二端门22,以向所述管式清洗腔体内14提供至少一种清洗气体,同时不影响所述第一筒形侧壁23设置所述温控装置(图中未标示),以有利于所述管式清洗腔体14内的温度快速稳定。

本发明一些实施例中,所述气体供应管路24设置于所述第一端门21。

本发明一些实施例中,所述温控装置包括加热元件,以快速稳定控制所述管式清洗腔体14内的温度。具体的,所述加热元件为排布于所述第一筒形侧壁23的电阻丝、灯管或射频。所述温控装置的具体实现方式为本领域技术人员的常规技术手段,在此不做赘述。

参照图3,所述真空控制装置18设置于所述第二端门22,以控制所述管式清洗腔体14内的真空度。具体的,所述真空控制装置18包括真空泵26和泵送通道25,所述泵送通道25一端贯穿所述第二端门22,另一端连接所述真空泵26,以与所述管式清洗腔体14的内部相通。

本发明一些实施例中,所述气体供应管路24为单一管路,以供单一清洗气体或混合清洗气体进入所述管式清洗腔体14内。

本发明一些实施例中,所述气体供应管路24管路为多个管路,以供不同的单一清洗气体或载气进入所述管式清洗腔体14内后再混合形成所述混合清洗气体。

本发明实施例的所述气相清洗处理指通过气态物质与所述污染层之间的反应使所述污染层从所述待清洗器件表面剥离,以实现清洁的功能。相较于现有技术中使用酸液进行的清洗处理,所述气相清洗处理在密闭空间中进行,不会产生具有污染性废液;另外,气态物质的渗透能力要优于液态物质,在不拆卸所述待清洗载具的情况下也能够对所述待清洗载具进行彻底有效的清洗;进一步的,由于采用所述气相清洗处理,使得所述管式清洗腔体14能够与所述管式沉积腔体13共同设置于所述工作区11,相比现有技术而言节省了运载时间,且无需对所述待清洗载具进行装卸即可进行清洗,进而能够节省拆装时间。

本发明一些实施例中,所述载具16装置有至少1批基板在所述管式沉积腔体13中完成至少一次所述沉积处理后就通过所述传输装置15运离所述管式沉积腔体13并卸载每次形成的单面镀膜基板,然后通过所述传输装置15运至所述管式清洗腔体14内进行所述气相清洗处理。

本发明一些实施例中,所述气相清洗处理包括化学气相清洗处理和等离子体化学气相清洗处理的任意一种。

具体的,通过所述清洗控制装置控制所述管式清洗腔体内的温度和压力,以及向所述管式清洗腔体通入的清洗气体的流量,以进行所述化学气相清洗处理。

本发明一些实施例中,通过所述清洗控制装置控制所述管式清洗腔体内的温度为200-600摄氏度,压力为0.1-67千帕,所述清洗气体的流量为2-50标准升/分钟,以有效清洗所述待清洗载具。

具体的,本发明实施例的所述标准升/分钟指气体在标准状态下每分钟的体积量。标准状态下的温度为0摄氏度,环境压力为1个大气压。

本发明一些实施例中,通过所述清洗控制装置控制所述化学气相清洗处理的时长不超过3小时。

本发明一些实施例中,通过所述清洗控制装置控制所述化学气相清洗处理的时长不超过1小时。

本发明一些实施例中,通过所述清洗控制装置控制所述化学气相清洗处理的时长为15-180分钟。

本发明一些实施例中,通过所述清洗控制装置控制所述化学气相清洗处理的时长为15-90分钟。

本发明一些实施例中,所述清洗气体为单一清洗气体或混合清洗气体。

本发明一些实施例中,所述混合清洗气体经所述气体供应管路24进入所述管式清洗腔体14内。

本发明一些实施例中,所述气体供应管路24的数目至少为2,且不超过组成所述混合清洗气体的各气体的种类数。各气体供应管路24中的气体进入所述管式清洗腔体后汇合,以形成进行所述化学气相清洗反应的所述混合清洗气体。

本发明一些实施例中,进行所述化学反应的单一清洗气体为HF、F

本发明一些实施例中,进行所述化学反应的混合清洗气体为HF、F

本发明一些实施例中,进行所述化学反应的混合清洗气体为HF、F

本发明一些实施例中,所述单面镀膜基板表面的介质膜厚度小于200nm,所述介质膜由钝化膜和减反射膜中的至少一种构成,所述钝化膜的层数至少为1,所述减反射膜的层数至少为1。

进一步的,所述单面镀膜基板表面的介质膜厚度小于200nm,所述介质膜由钝化膜和减反射膜中的至少一种构成,所述钝化膜的层数至少为1,所述减反射膜的层数至少为1。

进一步的,所述减反射膜各层的组成材料为氮化硅或氮氧化硅中的任意一种,所述钝化膜各层的组成材料为氧化硅、碳化硅、铝氧化物中的任意一种。

进一步的,所述减反射膜或所钝化膜为渐进膜。

以实施例1为例具体说明所述化学气相清洗处理的过程。

参照图2和图3,装载有若干基板的所述载具16在所述管式沉积腔体13内完成所述沉积处理,所述沉积处理具体为减反射沉积处理,以在所述基板的一个待镀表面形成厚度均为80-120纳米的减反射膜,得到单面镀基板,所述减反射膜的组成材料为氮化硅。所述载具16经多次使用后,表面也形成了主要成分为氮化硅,平均厚度为5微米的污染层。

所述载具16每完成一次所述减反射沉积处理,先通过所述传输装置15输出所述管式沉积腔体13并传输至卸片区(图中未标示)以将沉积有减反射膜的基板从所述载具16上移出,使所述载具16成为空载载具。

当统计所述载具16分别装载60批基板反复进出所述管式沉积腔体13以完成60次减反射沉积处理后,所述载具16表面的污染层平均厚度不低于5微米,需要进行所述化学气相清洗处理以不影响沉积有减反射膜的基板的质量,通过所述传输装置15将装载有第60批镀膜基板的所述载具16输送至所述载片区12卸载所述镀膜基板,再通过传输装置15将所述载具16传输至所述管式清洗腔体14。

所述载具16进入所述管式清洗腔体14前,所述管式清洗腔体14内通过所述温控装置(图中未标示)达到了进行所述化学气相清洗处理的反应温度为600摄氏度;所述载具16进入所述管式清洗腔体14后,关闭所述第一端门21使所述管式清洗腔体14内部与外部隔绝,然后通过所述真空控制装置18对所述管式清洗腔体14抽真空直至气压为0.4千帕,所用时长为3分钟;所述管式清洗腔体14内的气压稳定后,通过所述气体供应管路24以10标准升/分钟的流量向所述管式清洗腔体14内通入HF作为单一清洗气体,通入HF的时长为75分钟,以使HF与污染物进行充分的化学反应,其中HF与氮化硅反应生成四氟化硅气体。

所述化学气相清洗处理完毕后,通过所述真空控制装置18对所述管式清洗腔体14泄压,泄压的同时四氟化硅气体和其他从所述载具16剥离的污染物,例如灰尘等会被所述真空控制装载18抽走。将清洁后的载具通过所述传输装置15输出所述管式清洗腔体14后由所述传输装置15运载至卸片区(图中未标示)进行饱和镀舟后重新装载新的基板。

进一步的,通过所述化学气相清洗对所述载具16进行清洗的同时,由于所述真空控制装载18一直在维持所述管式清洗腔体14内的压力,所述清洗气体会进入所述真空控制装置18内对所述真空控制装置18进行有效的清洁,从而节省了现有技术中设置的过滤器。

实施例2-5中,形成于所述载具16表面的污染层组成和平均厚度,进行化学气相清洗处理的清洗温度、控制所述管式清洗腔体14内的压力,清洗时间,以及使用的清洗气体、载气以及对应的流量请参见表1。

表1

表1中使用至少2种清洗气体以及使用载气的实施例中,清洗气体和载气通过同一气体管路混合后进入所述管式清洗腔体14。

本发明另一些使用至少2种清洗气体以及使用载气的实施例中,不同种类的清洗气体通过不同的气体管路进入所述管式清洗腔体14。

实施例6-8中,沉积处理为本征沉积处理和掺杂沉积处理,使所述载具16的污染物组成均为非晶硅的硅薄膜,其中非晶硅的硅薄膜由本征层以及掺杂磷和硼的掺杂层组成,表面原子掺杂不低于10×10

实施例6-8的污染层平均厚度,进行化学气相清洗处理的清洗温度、控制所述管式清洗腔体14内的压力,清洗时间,以及使用的清洗气体、载气以及对应的流量请参见表2。

表2

实施例9和10中,经沉积处理后所述载具16形成的污染层组成为氧化硅、多晶硅和氮氧化硅。各污染层平均厚度,进行化学气相清洗处理的清洗温度、控制所述管式清洗腔体14内的压力,清洗时间,以及使用的清洗气体、载气以及对应的流量请参见表3。

表3

实施例2-10的具体实施方案请参见实施例1的叙述,在此不做赘述。

图4为图2所示的管式清洗腔体的另一种结构示意图。

参照图3和图4,图4所示的管式清洗腔体与图3所示的管式清洗腔体的区别在于:所述清洗控制装置(图中未标示)还包括第一电极31、第二电极32和等离子体供应电源系统33,以构成等离子体发生装置。

具体的,所述第一电极31和所述第二电极32设置于所述第二端门22,所述等离子体供应电源系统33电连接所述第一电极31和所述第二电极32,以通过所述第一电极31和所述第二电极32分别可拆卸固定连接设置于所述载具(图中未标示)的第一电极接口(图中未标示)和第二电极接口(图中未标示)并向所述管式清洗腔体14内部放电,以在所述载具(图中未标示)的相邻舟片之间形成等离子电场,所述第一电极341与所述第二电极342形成正负电极,而进入所述管式清洗腔体14内的清洗气体成为等离子体,并通过等离子体反应去除所述载具的污染层。

本发明一些实施例中,由于所述管式清洗腔体设置有等离子体发生装置,以通过所述管式清洗腔体进行所述化学气相清洗处理、所述等离子体化学气相清洗处理和所述减反射沉积处理中的任意一种。

本发明一些实施例中,所述第一电极31和所述第二电极32设置于所述第一端门21。

本发明一些实施例中,通过所述清洗控制装置控制所述管式清洗腔体内的温度和压力,以及向所述管式清洗腔体通入的清洗气体的流量,通过所述等离子体发生装置使所述清洗气体转化为等离子体,以进行所述等离子体化学气相清洗处理,有利于进一步缩短清洗时间。

具体的,通过所述清洗控制装置控制所述管式清洗腔体内的温度为300-600摄氏度,压力为0.1-0.6千帕,所述清洗气体的流量为2-50标准升/分钟,通过所述等离子体发生装置控制射频功率为10-40千瓦。

本发明一些实施例中,通过所述清洗控制装置控制所述等离子体化学气相清洗处理的时长不超过3小时。

本发明一些实施例中,通过所述清洗控制装置控制所述等离子体化学气相清洗处理的时长不超过1小时。

本发明一些实施例中,通过所述清洗控制装置控制所述等离子体化学气相清洗处理的时长为15-180分钟。

本发明一些实施例中,进行所述等离子体化学气相清洗处理的清洗气体包含碳元素、氮元素和氟元素中的至少两种。

进一步的,本发明实施例的所述等离子体化学气相清洗处理所使用的清洗气体无毒,提高了使用安全性,使得清洗过程更高效环保。

本发明一些实施例中,进行所述等离子体化学气相清洗处理的清洗气体为单一清洗气体,并为NF

本发明一些实施例中,进行所述等离子体化学气相清洗处理的清洗气体为混合清洗气体,并由NF

本发明一些实施例中,进行等离子体反应的清洗气体由NF

以实施例11为例具体说明所述等离子体化学气相清洗处理的过程。

参照图2和图4,实施例11与实施例1的具体技术方案的区别在于:

所述载具16进入内部温度为600摄氏度的所述管式清洗腔体14后,所述载具的第一电极接口(图中未标示)和第二电极接口(图中未标示)分别与设置于所述第二端门22的所述第一电极31和所述第二电极32电连接。

待所述管式清洗腔体14内的压力达到0.32千帕,通过所述气体供应管路24将CF

所述等离子体反应完毕后,通过所述等离子体供应电源系统33断开对所述管式清洗腔体14内的放电,然后通过所述真空控制装置18对所述管式清洗腔体14泄压。

实施例12-16中,形成于所述载具16表面的污染层组成和平均厚度,进行等离子体化学气相清洗处理的清洗温度、控制所述管式清洗腔体14内的压力,清洗时间,射频功率,以及使用的清洗气体以及对应的流量请参见表4。

表4

实施例17-21中,形成于所述载具16表面的污染层组成和平均厚度,进行等离子体化学气相清洗处理的清洗温度、控制所述管式清洗腔体14内的压力,清洗时间,射频功率,以及使用的清洗气体以及对应的流量请参见表5。

表5

实施例22-24中形成于所述载具16表面的污染层组成如下:

实施例22的污染层由氧化硅、多晶硅和氮化硅组成;实施例23的污染层由氮化硅、氧化硅和氮氧化硅组成;实施例24的污染层由氮化硅、氮氧化硅、氧化硅、多晶硅薄膜和氧化铝组成。

形成于所述载具16表面的污染层平均厚度,进行等离子体化学气相清洗处理的清洗温度、控制所述管式清洗腔体14内的压力,清洗时间,射频功率,以及使用的清洗气体以及对应的流量请参见表6。

表6

本发明一些实施例中,参照图3,所述气体供应管路24还用做沉积气体供应管路使用,以向所述管式清洗腔体14内提供至少一种反应气体以进行所述沉积处理,使所述管式清洗腔体14能够作为管式沉积腔体使用。

具体的,所述处理方法还包括通过所述传输装置15将所述装载有基板的载具输送至所述管式清洗腔体14后,通过所述等离子体发生装置和所述清洗控制装置进行所述沉积处理。

本发明一些实施例中,所述管式清洗腔体14与所述管式沉积腔体13具有相同的结构。

本发明一些实施例中,当所述管式清洗腔体14用做管式沉积腔体使用,所述管式清洗腔体14的内壁也会形成污染层,通过控制所述管式清洗腔体14内的温度为300-600摄氏度、压力为0.1-0.6千帕,所述清洗气体的流量为2-50标准升/分钟,以对所述载具和用于进行所述沉积处理的管式清洗腔体同时进行所述气相清洗处理。

表1-表6的各实施例中,当所述管式清洗腔体14用做管式沉积腔体使用,对应进行气相清洗处理的时间延长,具体实施例以及对应的清洗时间请参见表7。

表7

本发明实施例1-24中,待清洗的载具为待清洗石墨舟,其表面大部分由于覆盖污染层,已经无法看到石墨的本体颜色,经清洗处理后,待清洗的载具表面均呈现石墨的本体颜色,说明载具已经得到了有效的清洗,不会影响后续通过沉积处理形成的介质膜的性能。

本发明实施例1-24的管式清洗腔体内壁在沉积处理进行前均为石英材质,呈半透明或透明状态。经多次沉积处理后,由于内壁大部分覆盖有污染层,呈现的是不透明状态。经清洗处理后,管式清洗腔体内壁重新呈现原本的半透明或透明状态,说明管式清洗腔体已经得到了有效的清洗,不会影响后续通过沉积处理形成的介质膜的性能。

本发明一些实施例中,通过所述监控装置监测所述载具的运行次数或所述载具表面污染物的沉积情况,以判断是否通过所述传输装置将所述载具输送至所述管式清洗腔体内进行所述气相清洗处理。

具体的,所述监控装置为电气控制装置,所述电气控制装置的具体实现方式为本领域技术人员的常规技术手段,在此不做赘述。

本发明一些具体的实施例中,所述监控装置监测所述载具16的污染层的污染程度,以判断需要进行所述气相清洗处理的时机。

具体的,所述监控装置包括主机和光谱椭偏仪,所述主机用于记录所述载具的运行次数,所述光谱椭偏仪用于对污染层的厚度进行测试。所述主机和所述光谱椭偏仪的具体安装方式和操作方式为本领域技术人员的常规技术手段。

本发明一些实施例中,所述监控装置包括所述主机,操作者根据所述主机记录的载具运行次数结合肉眼观察来判断污染层的厚度情况。

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

- 应用于管式镀膜设备的处理方法

- 应用于镀膜设备的处理方法