一种原子层沉积制备薄膜材料的装置和方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及半导体技术领域,特别涉及一种原子层沉积制备薄膜材料的装置和方法。

背景技术

原子层沉积(atomic layer deposition,ALD),是一种特殊的化学气相沉积技术,可以实现单原子层沉积的薄膜制备装置,具有优异的保型性、大面积均匀性和精确的膜厚控制性等特点。自从2001年国际半导体行业协会将ALD列入与微电子工艺兼容的候选技术以来,其赢得了来自界和学术界的广泛关注。2007年Inter公司在半导体工业45nm技术节点上,将ALD沉积技术引入产线,使得微处理器功耗降低,运行速度提高。近年来ALD技术在微电子、光电子、光学、纳米技术、微机械系统、能源、催化等领域得到广泛应用。

目前,原子层沉积技术显示出巨大的商业前景,然而也面临着巨大的挑战。首先,ALD前驱体需要具有较高的反应活性,因此目前合适的ALD前驱体还比较匮乏,这直接影响了一些关键材料的沉积及其所获薄膜的质量。其次,目前通过ALD技术得到的薄膜主要以非晶薄膜和单晶薄膜为主,想要获得高结晶性的薄膜材料难以实现,这就限制了ALD技术在这些领域的应用。利用高温ALD技术,可以给前驱体提供更高的能量,从而降低对于反应前驱体的高活性要求,扩大反应前驱体的选择。同时,利用高温可以提高所制备薄膜的结晶性,从而满足某些器件要求。

由于现有技术中原子层沉积设备腔室为金属且腔体较大,对于腔室的升温和降温速度非常缓慢,不适宜活性较低的原子层沉积前驱体的技术问题。

发明内容

本发明实施例提供了一种原子层沉积制备薄膜材料的装置和方法,用以解决现有技术中原子层沉积设备腔室为金属且腔体较大,对于腔室的升温和降温速度非常缓慢,不适宜活性较低的原子层沉积前驱体的技术问题,达到了调控前驱体的温度和沉积工艺的衬底温度,从而提高前驱体的反应活性,减少传输过程中的腔室吸附,实现了拓宽原子层沉积前驱体的选择,提高所沉积薄膜的结晶性的技术效果。

为了解决上述问题,第一方面,本发明实施例提供了一种原子层沉积制备薄膜材料的装置,所述装置包括:腔室;第一管路,所述第一管路与所述腔室的一端连通,且所述第一管路通入第一前驱体进入所述腔室;第二管路,所述第二管路与所述腔室的一端连通,且所述第二管路通入第二前驱体进入所述腔室;马弗炉,所述马弗炉设置在所述腔室的外侧,且所述马弗炉采用分段加热所述腔室,其中,所述马弗炉第一段加热衬底至第一温度,在所述第一温度下向所述腔室通入所述第一前驱体与所述第二前驱体,所述马弗炉第二段加热至第二温度;抽真空管路,所述抽真空管路的一端与所述腔室的另一端连通。

优选地,所述装置包括:真空泵,所述真空泵与所述抽真空管路的另一端连接,且所述真空泵通过所述抽真空管路将所述腔室内抽为真空。

优选地,所述装置包括:真空规,所述真空规设置在所述第一管路、所述第二管路或所述抽真空管路上。

优选地,所述第一前驱体与所述第二前驱体在所述腔室中沿单向直线流动。

优选地,所述腔室的壁厚为1~10mm,所述腔室的长为0.6~3m,所述腔室的内径为2.5~20cm。

优选地,所述腔室的耐热温度≤1200℃。

优选地,所述腔室采用石英管或刚玉管制成。

优选地,所述马弗炉的加热温度为25~1200℃。

第二方面,本发明实施例提供了一种原子层沉积制备薄膜材料的方法,所述方法包括:将硅片放置在腔室内,所述硅片的表面与第一前驱体、第二前驱体的流动方向一致;开启真空泵与马弗炉,采用所述马弗炉加热所述腔室至第一温度;根据真空规实时检测所述腔室内的气压,当所述腔室内的气压达到预定阈值时,通过第一管路和第二管路向所述腔室交替通入所述第一前驱体或所述第二前驱体;根据所述马弗炉加热所述腔室内的所述第一前驱体和所述第二前驱体至第二温度,通过原子层沉积获得薄膜材料。

本发明实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

本发明实施例提供了一种原子层沉积制备薄膜材料的装置和方法,通过腔室;第一管路,所述第一管路与所述腔室的一端连通,且所述第一管路通入第一前驱体进入所述腔室;第二管路,所述第二管路与所述腔室的一端连通,且所述第二管路通入第二前驱体进入所述腔室;马弗炉,所述马弗炉设置在所述腔室的外侧,且所述马弗炉采用分段加热所述腔室,其中,所述马弗炉第一段加热衬底至第一温度,在所述第一温度下向所述腔室通入所述第一前驱体与所述第二前驱体,所述马弗炉第二段加热至第二温度;抽真空管路,所述抽真空管路的一端与所述腔室的另一端连通。通过采用马弗炉分段加热,可以调控前驱体的温度和沉积工艺的衬底温度,从而提高前驱体的反应活性,减少传输过程中的腔室吸附,实现了拓宽原子层沉积前驱体的选择,提高所沉积薄膜的结晶性的技术效果,解决现有技术中原子层沉积设备腔室为金属且腔体较大,对于腔室的升温和降温速度非常缓慢,不适宜活性较低的原子层沉积前驱体的技术问题。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

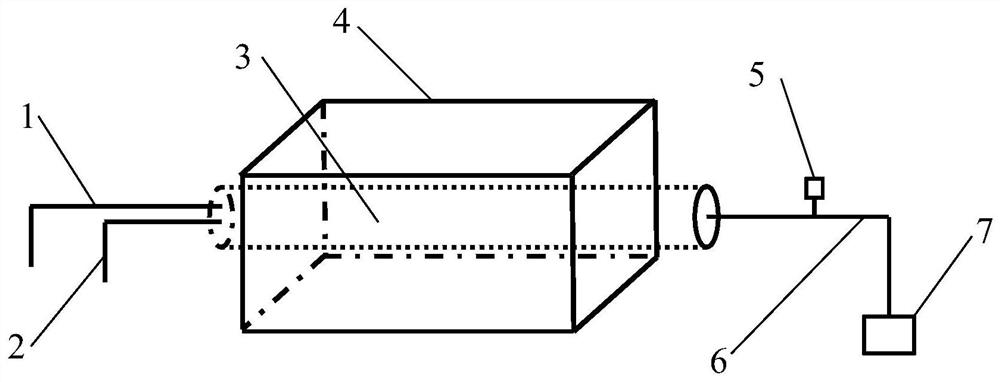

图1为本说明书实施例中原子层沉积制备薄膜材料的装置的结构示意图;

图2为本说明书实施例中原子层沉积制备薄膜材料的方法的流程图;

附图标记说明:第一管路1,第二管路2,腔室3,马弗炉4,真空规5,抽真空管路6,真空泵7。

具体实施方式

本发明实施例提供了一种原子层沉积制备薄膜材料的装置和方法,用以解决现有技术中原子层沉积设备腔室为金属且腔体较大,对于腔室的升温和降温速度非常缓慢,不适宜活性较低的原子层沉积前驱体的技术问题,达到了调控前驱体的温度和沉积工艺的衬底温度,从而提高前驱体的反应活性,减少传输过程中的腔室吸附,实现了拓宽原子层沉积前驱体的选择,提高所沉积薄膜的结晶性的技术效果。

本发明实施例中的技术方案,本发明的构思为:通过腔室;第一管路,所述第一管路与所述腔室的一端连通,且所述第一管路通入第一前驱体进入所述腔室;第二管路,所述第二管路与所述腔室的一端连通,且所述第二管路通入第二前驱体进入所述腔室;马弗炉,所述马弗炉设置在所述腔室的外侧,且所述马弗炉采用分段加热所述腔室,其中,所述马弗炉第一段加热衬底至第一温度,在所述第一温度下向所述腔室通入所述第一前驱体与所述第二前驱体,所述马弗炉第二段加热至第二温度;抽真空管路,所述抽真空管路的一端与所述腔室的另一端连通。达到了调控前驱体的温度和沉积工艺的衬底温度,从而提高前驱体的反应活性,减少传输过程中的腔室吸附,实现了拓宽原子层沉积前驱体的选择,提高所沉积薄膜的结晶性的技术效果。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

本发明实施例提供了一种原子层沉积制备薄膜材料的装置,请参考图1,所述装置包括:

腔室3;

进一步的,所述腔室3的壁厚为1~10mm,所述腔室3的长为0.6~3m,所述腔室3的内径为2.5~20cm。进一步的,所述腔室3的耐热温度≤1200℃。进一步的,所述腔室3采用石英管或刚玉管制成。

具体而言,所述腔室3采用石英管或刚玉管制成,有升温快、耐高温的特点,可以快速升温与降温,同时所述腔室的温度可以控制在室温~1200℃进行沉积工艺或者高温退火。其中,所述腔室3优选地采用石英管。所述腔室3的壁厚为1~10mm,所述腔室3的长为0.6~3m,所述腔室3的内径为2.5~20cm。优选地,所述腔室3的柱状管式腔体的壁厚3mm,管长1.5m,内径5cm,耐高温为1200℃。

第一管路1,所述第一管路1与所述腔室3的一端连通,且所述第一管路1通入第一前驱体进入所述腔室3;第二管路2,所述第二管路2与所述腔室3的一端连通,且所述第二管路2通入第二前驱体进入所述腔室3;抽真空管路6,所述抽真空管路6的一端与所述腔室3的另一端连通。

进一步的,所述第一前驱体与所述第二前驱体在所述腔室3中沿单向直线流动。

具体而言,所述第一管路1与所述腔室3的一端连通,且所述第一管路1通入第一前驱体进入所述腔室3,所述第二管路2与所述腔室3的一端连通,且所述第二管路2通入第二前驱体进入所述腔室3。所述第一前驱体与所述第二前驱体分别交替通入所述第一管路1与所述第二管路2,并且进入所述腔室,抽真空管路6设置在所述腔室3的另一端,这样有利于实现前驱体气流的单向直线流动,缩短沉积工艺中的吹扫时间。

马弗炉4,所述马弗炉4设置在所述腔室3的外侧,且所述马弗炉4采用分段加热所述腔室3,其中,所述马弗炉4第一段加热衬底至第一温度,在所述第一温度下向所述腔室3通入所述第一前驱体与所述第二前驱体,所述马弗炉4第二段加热至第二温度;

进一步的,所述马弗炉4的加热温度为25~1200℃。

具体而言,在所述腔室3的外侧设置所述马弗炉4,采用所述马弗炉4能够快速加热所述腔室3,所述马弗炉4的加热温度为25~1200℃。根据不同薄膜材料需要不同的结晶温度,所述马弗炉4采用分段加热所述腔室3,所述马弗炉4第一段加热衬底至第一温度,即对前驱体加热满足前驱体的工艺要求,在所述第一温度下向所述腔室3通入所述第一前驱体与所述第二前驱体,所述马弗炉4第二段加热至第二温度,所述第二温度为所述第一前驱体与所述第二前驱体沉积薄膜的结晶温度,通过所述马弗炉4加热腔室升温,制备质量优秀的单晶薄膜。通过采用马弗炉分段加热,可以调控前驱体的温度和沉积工艺的衬底温度,从而提高前驱体的反应活性,减少传输过程中的腔室吸附。

进一步的,所述装置包括:真空泵7,所述真空泵7与所述抽真空管路6的另一端连接,且所述真空泵7通过所述抽真空管路6将所述腔室3内抽为真空。进一步的,所述装置包括:真空规5,所述真空规设置在所述第一管路1、所述第二管路2或所述抽真空管路6上。

具体而言,本申请实施例的装置中还包括真空泵7和真空规5。在所述抽真空管路6的另一端连接所述真空泵7,且所述真空泵7通过所述抽真空管路6将所述腔室3内抽为真空。在所述第一管路1、所述第二管路2或所述抽真空管路6上设置所述真空规5,优选地将所述真空规5安装在所述抽真空管路6上,实时检测显示所述腔室3内的气压,当所述腔室3内的气压达到适合薄膜材料原子层沉积的要求时,根据上述的第一管路1和第二管路2交替通入第一前驱体和第二前驱体沉积薄膜材料。

实施例二

本发明实施例提供了一种原子层沉积制备薄膜材料的方法,请参考图2,所述方法包括步骤110-步骤140:

步骤110:将硅片放置在腔室内,所述硅片的表面与第一前驱体、第二前驱体的流动方向一致;

步骤120:开启真空泵与马弗炉,采用所述马弗炉加热所述腔室至第一温度;

具体而言,将5cm×5cm的硅片水平放置在腔室内,使得所述硅片的表面与第一前驱体、第二前驱体的流动方向一致,有利于前驱体的均匀吸附;开启真空泵,开启马弗炉加热腔室,采用所述马弗炉加热所述腔室至第一温度,如本发明实施案例中沉积氮化铝,通过第一前驱体通入第一管路,第一前驱体为铝源,铝源优选为三甲基铝;通过第二前驱体通入第二管路,第二前驱体为氮源,氮源优选为氨气。由于所选的两种前驱体的工艺优选温度为400℃,因此需要将衬底温度保持在400℃,此时通过马弗炉进行恒温控制,将所述腔室温度加热到400℃并保持此温度。

步骤130:根据真空规实时检测所述腔室内的气压,当所述腔室内的气压达到预定阈值时,通过第一管路和第二管路向所述腔室交替通入所述第一前驱体或所述第二前驱体;

步骤140:根据所述马弗炉加热所述腔室内的所述第一前驱体和所述第二前驱体至第二温度,通过原子层沉积获得薄膜材料。

具体而言,通过真空规实时检测所述腔室内的气压,当所述腔室内的气压达到预定阈值时,通过第一管路和第二管路向所述腔室交替通入所述第一前驱体或所述第二前驱体沉积获得薄膜材料。当某些薄膜材料晶化温度比较高,可能高于原子层沉积工艺温度窗口,此时需要在较高温度下完成沉积薄膜后,则利用所述马弗炉对将腔室进行升温至第二温度,达到所述第二温度后保温一定的时间,降温后会得到质量优秀的单晶薄膜材料。

本申请实施例中提供的技术方案,至少具有如下技术效果或优点:

本发明实施例提供了一种原子层沉积制备薄膜材料的装置和方法,通过腔室;第一管路,所述第一管路与所述腔室的一端连通,且所述第一管路通入第一前驱体进入所述腔室;第二管路,所述第二管路与所述腔室的一端连通,且所述第二管路通入第二前驱体进入所述腔室;马弗炉,所述马弗炉设置在所述腔室的外侧,且所述马弗炉采用分段加热所述腔室,其中,所述马弗炉第一段加热衬底至第一温度,在所述第一温度下向所述腔室通入所述第一前驱体与所述第二前驱体,所述马弗炉第二段加热至第二温度;抽真空管路,所述抽真空管路的一端与所述腔室的另一端连通。通过采用马弗炉分段加热,可以调控前驱体的温度和沉积工艺的衬底温度,从而提高前驱体的反应活性,减少传输过程中的腔室吸附,实现了拓宽原子层沉积前驱体的选择,提高所沉积薄膜的结晶性的技术效果,解决现有技术中原子层沉积设备腔室为金属且腔体较大,对于腔室的升温和降温速度非常缓慢,不适宜活性较低的原子层沉积前驱体的技术问题。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种原子层沉积制备薄膜材料的装置和方法

- 制备多孔材料内壁薄膜的原子层沉积方法及其设备