半导体制造方法及系统

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及半导体制造技术领域,具体涉及一种半导体制造方法及系统。

背景技术

半导体制造生产线基本采用自动化物料搬运系统,通过悬挂式输送小车向工艺设备的装载接口搬运装有晶圆的载盒,将晶圆从一个半导体制造工艺设备传送到下一个半导体制造工艺设备。

随着半导体集成电路器件特征尺寸的不断缩小,现有的动态随机存储器的设计尺寸已经小于25纳米,为了使晶圆在不同工艺步骤之间的输送过程中避免受到温度、水汽和其它活性气体的影响,会在晶圆承载盒中通入非活性气体保护。但是晶圆承载盒是非密闭系统,随着时间流逝,非活性气体会慢慢泄露,导致水汽和其它活性气体浓度升高,晶圆会面临氧化和腐蚀的风险,因此在晶圆输送过程中控制稳定的气体环境变得尤其重要。

发明内容

本发明的目的在于提供一种半导体制造方法及系统,通过控制在晶圆输送过程中稳定的气体环境,从而提高晶圆生产良品率。

为解决上述技术问题,本发明中提供了一种半导体制造方法,其特征在于:

在不同工艺步骤之间传输晶圆的操作中,通入保护气体于晶圆载盒,并将所述晶圆载盒中保护气体的实时参数控制在安全范围内;

并根据所述实时参数调整通入的保护气体的量。

可选的,设置传感器于所述晶圆载盒,其中,所述传感器包括:气敏传感器、气压传感器、温度传感器。

可选的,获取所述实时参数包括:通过温度传感器实时检测所述晶圆载盒中的温度;通过气压传感器实时检测所述晶圆载盒中的气压;通过气敏传感器实时检测所述晶圆载盒中的保护气体的浓度、以及水汽的浓度和氧气的浓度。

可选的,所述传感器与自动化搬运系统和保护气体吹扫系统对接。

可选的,当所述晶圆载盒中保护气体的实时参数不在所述安全范围内时,所述自动化搬运系统输出提醒信息。

可选的,设置保护气体浓度的第一阈值;当气敏传感器检测所述晶圆载盒中保护气体浓度的实时参数低于所述第一阈值时,所述自动化搬运系统输出提醒信息,并启动所述保护气体吹扫系统对晶圆载盒内充入保护气体,当保护气体浓度的实时参数达到安全范围时,停止保护气体吹扫系统的充气动作。

可选的,设置水汽浓度的第二阈值,当气敏传感器检测所述晶圆载盒中水汽浓度的实时参数上升到第二阈值时,所述自动化搬运系统输出提醒信息,并启动所述保护气体吹扫系统对晶圆载盒内充入保护气体,置换出水汽,当保护气体浓度的实时参数达到安全范围时,停止保护气体吹扫系统的充气动作。

可选的,设置氧气浓度的第三阈值,当气敏传感器检测所述晶圆载盒中氧气浓度上升到第三阈值时,所述自动化搬运系统输出提醒信息,并启动所述保护气体吹扫系统对晶圆载盒内充入保护气体,置换出氧气,当保护气体浓度的实时参数达到安全范围时,停止保护气体吹扫系统的充气动作。

可选的,重复上述任一项的检测和充气动作,直到所述自动化搬运系统执行搬运动作将晶圆承载盒运送到下一工艺步骤时停止。

可选的,所述保护气体包括:氮气、稀有气体中的至少一种。

本发明的的技术方案还提供一种半导体制造系统,包括:

充气模块,用于将保护气体通入晶圆载盒;

检测模块,用于检测晶圆载盒中保护气体的实时参数;

判断模块,用于接收所述实时参数,判断所述晶圆载盒中保护气体的实时参数是否在安全范围内;

执行模块,用于根据所述判断模块的指令,调整通入的保护气体的量,将所述晶圆载盒中保护气体的实时参数控制在安全范围内。

可选的,所述检测模块包括:第一检测模块,用于通过温度传感器实时检测所述晶圆载盒中的温度;第二检测模块,用于通过气压传感器实时检测所述晶圆载盒中的气压;第三检测模块,用于通过气敏传感器实时检测所述晶圆载盒中的保护气体的浓度、以及水汽的浓度和氧气的浓度。

可选的,所述执行模块还包括:用于当所述晶圆载盒中保护气体的实时参数不在所述安全范围内时,所述执行模块输出提醒信息。

本发明的优点在于,相较于现有的导体制造技术工艺,本发明主要针对半导体制造生产线的自动化物料搬运系统进行改进,确保可以在晶圆输送过程中控制稳定的气体环境,有利于晶圆在输送过程中避免受到温度和水汽的环境影响,从而提高晶圆生产良品率。

附图说明

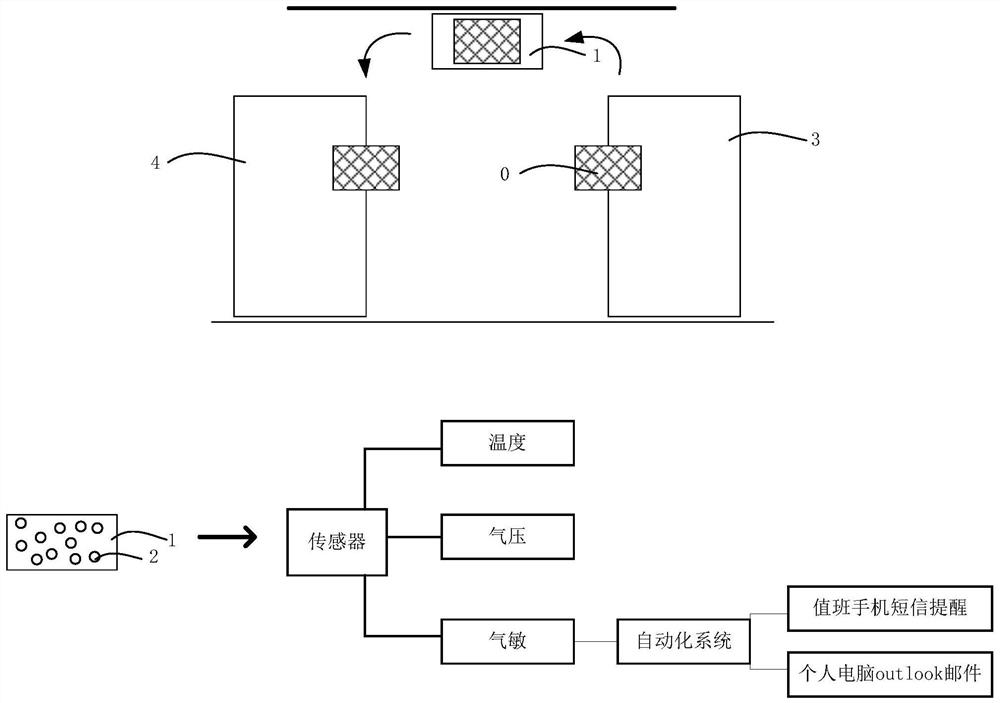

图1为本发明的一种具体实施方式中半导体制造方法的示意图;

图2为本发明的一种具体实施方式中半导体制造系统的示意图。

附图摘要

晶圆载盒 0;

悬挂式输送小车 1;

保护气体 2;

半导体制造工艺设备 3;

下一个半导体制造工艺设备 4。

具体实施方式

以下结合附图和具体实施方式对本发明提出的一种半导体制造方法。作进一步详细说明。

请参阅图1为本发明的一种具体实施方式中半导体制造方法的示意图。

提供了一种用于半导体制造的无尘室(FAB)中设备,在一个实施例中,该设备被配置为传送至少一个定制的传送工具。半导体制造生产线基本采用自动化物料搬运系统,通过悬挂式输送小车(OHT)1向工艺设备的装载接口搬运装有晶圆的晶圆载盒(FOUP)0,将晶圆从一个半导体制造工艺设备3传送到下一个半导体制造工艺设备4。在传输晶圆的操作中,通入保护气体2于晶圆载盒0,并检测晶圆载盒0中保护气体2的实时参数。

所述保护气体2包括:氮气、稀有气体中的至少一种。稀有气体又称为惰性气体。在常温常压下,它们都是无色无味的单原子气体,很难进行化学反应。因此,利用稀有气体极不活泼的化学性质,有的半导体制造工艺中的常用它们来作保护气。

为了保护晶圆在稳定气体环境中,需要使晶圆载盒0中的水汽、氧气等保持接近零浓度,可以将晶圆载盒0中持续通入保护气体2,比如持续不断的通入氮气到晶圆载盒0。但是,如果没有检测保护气体2的浓度,而一直通入到晶圆载盒0,将会导致整个半导体制造的无尘室(FAB)、悬挂式输送小车(OHT)1、半导体制造生产线的车间的氮气含量持续上升,影响所有工作中技术员的正常呼吸,甚至会导致缺氧产生生命危险。从而造成环境、安全、健康(ESH)的事故。

同时当保护气体2浓度下降,水汽和氧气浓度上升都会使晶圆产生晶圆缺陷。因此,需要将所述晶圆载盒0中保护气体2的实时参数控制在安全范围内,并根据所述实时参数调整通入的保护气体2的量。

具体地说,同时设置传感器于所述晶圆载盒0,其中,所述传感器包括:气敏传感器、气压传感器、温度传感器等。

通过温度传感器实时检测所述晶圆载盒0中的温度;通过气压传感器实时检测所述晶圆载盒0中的气压;通过气敏传感器实时检测所述晶圆载盒0中的保护气体2的浓度。因此,可以实时检测晶圆载盒0中的水汽的浓度和氧气的浓度。

比如,通过统计一段时间对晶圆载盒0中水汽和氧气浓度作测算和试验,分别设置阈值。根据气敏传感器输出的气体浓度曲线变化,调整通入氮气的填充量。因此,可以使填充氮气的变成动态操作,减少造成环境、安全、健康(ESH)的事故,提高ESH的安全性。

进一步的,所述传感器与自动化搬运系统和保护气体吹扫系统对接。当所述晶圆载盒0中保护气体2的气体浓度参数不在所述安全范围内时,所述公司自动化搬运系统输出提醒信息。

通过与机台主机相连的公司自动化搬运系统,将当前保护气体2的浓度参数定时通过短信和邮件方式提示值班人员。同时,将所述输出提醒信息通过短信和邮件方式提示值班人员。

所述传感器与自动化搬运系统和保护气体吹扫系统对接的目的是从自动化搬运系统中获取不同工艺步骤之间的时间参数(Queue time等待时间)在这个时间范围内传感器持续对晶圆载盒0中保护气体2浓度进行监控,同时通过保护气体吹扫系统进行动态调控。保证晶圆在不同工艺步骤之间的等待时间内处于一个稳定的环境。

具体地说,设置保护气体2浓度的第一阈值;当所述晶圆载盒0中保护气体2浓度的实时参数低于所述第一阈值时,所述自动化搬运系统输出提醒信息,并启动所述保护气体吹扫系统对晶圆载盒0内充入保护气体2,当保护气体2浓度的实时参数达到安全范围时,停止保护气体吹扫系统的充气动作。

设置水汽浓度的第二阈值,当所述晶圆载盒0中水汽浓度的实时参数上升到第二阈值时,所述自动化搬运系统输出提醒信息,并启动所述保护气体吹扫系统对晶圆载盒0内充入保护气体2,置换出水汽,当保护气体2浓度的实时参数达到安全范围时,停止保护气体吹扫系统的充气动作。

设置氧气浓度的第三阈值,当所述晶圆载盒0中氧气浓度上升到第三阈值时,所述自动化搬运系统输出提醒信息,并启动所述保护气体吹扫系统对晶圆载盒0内充入保护气体2,置换出氧气,当保护气体2浓度的实时参数达到安全范围时,停止保护气体吹扫系统的充气动作。

比如,还可以设置保护气体浓度的阈值。当所述晶圆载盒0中保护气体2的气体浓度参数小于阈值时,所述公司自动化搬运系统输出提醒信息,工作人员可以增大通入保护气体2的速率,提高保护气体2的填充量。直到所述保护气体2的气体浓度参数稳定于阈值。

当所述晶圆载盒0中保护气体2的气体浓度参数大于阈值时,所述公司自动化搬运系统输出提醒信息,工作人员可以降低通入保护气体2的速率,控制保护气体2的填充量。直到所述保护气体2的气体浓度参数稳定于阈值。

进一步的,重复上述任一项的检测和充气动作,直到所述自动化搬运系统执行搬运动作将晶圆承载盒运送到下一工艺步骤时停止。

具体地说,在本实施方式中,检测的动作可以认为是选择检测三者(保护气体浓度、水汽浓度、氧气浓度)中任一项即可,充入保护气体2,另外两者气体浓度会随之下降。或者检测的动作可以认为是三者(保护气体浓度、水汽浓度、氧气浓度)都有检测,任一不达标,都会有充气动作。

因此,本实施方式中主要针对半导体制造生产线的自动化物料搬运系统进行改进,确保可以在晶圆输送过程中控制稳定的气体环境,有利于晶圆在输送过程中避免受到温度和水汽的环境影响,同时动态控制通入保护气体2的填充量,减少造成环境、安全、健康(ESH)的事故,提高ESH的安全性,从而提高晶圆生产良品率。

本发明的具体实施方式还提供一种半导体制造系统。

请参阅图2为本发明的一种具体实施方式中半导体制造系统的示意图。

本实施方式提供一种用于半导体制造设备(FAB)的系统,通过控制在不同工艺步骤之间,晶圆输送过程中稳定的气体环境,从而提高晶圆生产良品率。

充气模块100,用于将保护气体2通入晶圆载盒0。

检测模块200,用于检测晶圆载盒0中保护气体2的实时参数。

在本实施方式中,半导体制造生产线基本采用自动化物料搬运系统,通过悬挂式输送小车(OHT)1向工艺设备的装载接口搬运装有晶圆的晶圆载盒(FOUP)0,将晶圆从一个半导体制造工艺设备3传送到下一个半导体制造工艺设备4。在传输晶圆的操作中,通入保护气体2于晶圆载盒0,并检测晶圆载盒0中保护气体2的实时参数。所述保护气体2包括:氮气、稀有气体中的至少一种。稀有气体又称为惰性气体。在常温常压下,它们都是无色无味的单原子气体,很难进行化学反应。因此,利用稀有气体极不活泼的化学性质,有的半导体制造工艺中的常用它们来作保护气。

为了保护晶圆在稳定气体环境中,使晶圆载盒0中的水汽、氧气等保持接近零浓度,需要将晶圆载盒0中持续通入保护气体2,比如持续不断的通入氮气到晶圆载盒0。但是,如果没有检测保护气体2的浓度,而一直通入到晶圆载盒0,将会导致整个半导体制造的无尘室(FAB)、悬挂式输送小车(OHT)1、半导体制造生产线的车间的氮气含量持续上升,影响所有工作中技术员的正常呼吸,甚至会导致缺氧产生生命危险。从而造成环境、安全、健康(ESH)的事故。

因此,进一步的,所述检测模块200包括:第一检测模块,用于通过温度传感器实时检测所述晶圆载盒0中的温度;第二检测模块,用于通过气压传感器实时检测所述晶圆载盒0中的气压;第三检测模块,用于通过气敏传感器实时检测所述晶圆载盒0中的保护气体2的浓度、以及水汽的浓度和氧气的浓度。

因此,可以实时检测晶圆载盒0中的保护气体2浓度,温度以及气压。检测模块200将检测的实时参数,通过指令发送给判断模块300。

判断模块300,用于接收所述检测模块200的信息,根据所述实时参数将判断指令反馈于执行模块400。

所述判断模块300,用于判断所述晶圆载盒中保护气体2的实时参数是否在安全范围内,发送判断指令给执行模块300。

执行模块400,用于根据所述判断模块的指令,调整通入的保护气体2的量,将所述晶圆载盒0中保护气体2的实时参数控制在安全范围内。

所述执行模块400还包括:用于当所述晶圆载盒0中保护气体2的实时参数不在所述安全范围内时,所述执行模块输出提醒信息。

通过与机台主机相连的公司自动化搬运系统,将当前保护气体2的浓度参数定时通过短线和邮件方式提示值班人员。同时,将所述输出提醒信息通过短信和邮件方式提示值班人员。

具体地说,比如:当所述晶圆载盒0中保护气体2的气体浓度参数小于阈值时,所述公司自动化搬运系统输出提醒信息,工作人员可以增大通入保护气体2的速率,提高保护气体2的填充量。直到所述保护气体2的气体浓度参数稳定于阈值。

当所述晶圆载盒0中保护气体2的气体浓度参数大于阈值时,所述公司自动化搬运系统输出提醒信息,工作人员可以降低通入保护气体2的速率,控制保护气体2的填充量。直到所述保护气体2的气体浓度参数稳定于阈值。

因此,本实施方式中主要针对半导体制造生产线的自动化物料搬运系统进行改进,确保可以在晶圆输送过程中控制稳定的气体环境,有利于晶圆在输送过程中避免受到温度和水汽的环境影响,同时动态控制通入保护气体2的填充量,减少造成环境、安全、健康(ESH)的事故,提高ESH的安全性,从而提高晶圆生产良品率。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 半导体制造装置部件的清洗装置、半导体制造装置部件的清洗方法及半导体制造装置部件的清洗系统

- 半导体晶片制造系统中向STB提供不活泼气体的方法和使用该方法的半导体晶片制造系统