复合材料、电器和制备复合材料的方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及家电领域,尤其是涉及一种复合材料、采用该复合材料的电器和制备该复合材料的方法。

背景技术

多种家电产品,例如空调器、电暖气、锅具、炉具中会采用加热单元。目前,加热单元的主要加热方式包括电磁加热、热盘加热和红外加热。然而,目前的电磁加热通常需要采用比较复杂的加热系统,热盘加热方式的传热效率相对较低,另外,红外加热则仅适用于部分具有高红外吸收系数的锅具。

电热合金涂层作为一种新型的加热方式是指利用金属的电阻特性制作发热体的电阻合金,其具有较高的换热效率、较高的可靠性、较低的成本和较好的可制造性。

然而,目前的电热合金涂层技术仍有待改进。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种能够有效地应用于家电产品的复合材料,该复合材料具有电热合金涂层,具有下列优点的至少之一:

电热合金涂层与导电涂层之间的结合力或者基体与绝缘层之间的结合力或者电热合金涂层与绝缘层之间的结合力得到显著提高;

绝缘层具有较高的电绝缘性,能够抵抗高达1250伏特,甚至2500伏特的高电压而不被击穿;和

电热合金涂层与绝缘层的膨胀系数接近,不易发生变形,且可提高电热合金涂层的发热功率。

有鉴于此,本发明提出了一种能够有效地应用于家用电器具有电热合金涂层的复合材料。

在本发明的一个方面,本发明提出了一种复合材料,根据本发明的实施例,该复合材料包括:基体,构成所述基体的材料包括金属、陶瓷或者玻璃;绝缘层,所述绝缘层形成在所述基体的表面上;和电热合金涂层,所述电热合金涂层形成在所述绝缘层远离所述基体的表面上,在所述复合材料垂直于所述基体所在平面的至少一个截面上,所述电热合金涂层与所述绝缘层的界面轮廓具有不低于5微米的轮廓算术平均偏差Ra。根据本发明的实施例,所述电热合金涂层与所述绝缘层的界面轮廓具有不低于20微米的轮廓算术平均偏差Ra。根据本发明的实施例,所述电热合金涂层与所述绝缘层的界面轮廓具有不低于8微米的最高高度Rz。根据本发明的实施例,所述电热合金涂层与所述绝缘层的界面轮廓具有不低于25微米的最高高度Rz。由于通常电热合金涂层与绝缘层所采用的材料类型不同,因此,发明人为了提高电热合金涂层与绝缘层之间的结合力进行了深入研究,发现,通过提高电热合金涂层与绝缘层之间界面的粗糙度,能够在相同的喷涂条件下有效提高电热合金涂层与绝缘层之间的结合力。具体的,按照上述界面的粗糙度,可以形成电热合金涂层与绝缘层相互镶嵌的结构,从而可以有效地提高二者的结合力。由此,能够减少电热合金涂层和绝缘层之间的热应力而出现层之间脱离的现象,且能够提高电热合金涂层和绝缘层之间的接触面积,能够加快热量通过绝缘层向基体的传递,进一步的,采用相互嵌入的过渡连接,由于电热合金涂层产生的热量较多,电热合金涂层导热速度较快,而绝缘层导热速度相对较慢,设置相互嵌入的过渡结构连接,提高接触面积,从而提高两者界面间的热量传递效率,一方面防止电热合金涂层与绝缘层之间温差过大而产生较大的热应力现象,使电热合金涂层与绝缘层之间出现脱离的现象,另一方面,能够减少电热合金涂层由于热应力而产生的腐蚀现象,提高电热合金涂层的使用寿命,进一步的,能够使电热合金涂层的热量快速导入到绝缘层中,加快绝缘层的热传导效率,提高基体的受热效率。

根据本发明的实施例,所述电热合金涂层含有金属元素和氧元素,在所述电热合金涂层的至少一部分区域,所述氧元素的原子百分比为5~30at%。根据本发明的实施例,所述金属元素包含:15~25at%的铬元素;10~20at%的铝元素;0.1~1.5at%的钇元素;和余量的铁元素。由此,可以确保绝缘层与电热合金涂层之间具有接近的膨胀系数,避免在经历冷热变化时,绝缘层与电热合金涂层之间会产生变形甚至开裂。

根据本发明的实施例,所述绝缘层为绝缘涂层,在至少一部分区域,所述绝缘层的孔隙率不超过5%。由此,能够有效地提高绝缘层的绝缘性能,避免绝缘层被高压击穿,可达到耐压满足1250V-2500V的安全使用要求,同时,也避免了采用苛刻的制备工艺。

根据本发明的实施例,在所述复合材料垂直于所述基体所在平面的至少一个截面上,所述基体与所述绝缘层的界面轮廓具有不低于20微米的轮廓算术平均偏差Ra。根据本发明的实施例,所述基体与所述绝缘层的界面轮廓具有不低于30微米的轮廓算术平均偏差Ra。根据本发明的实施例,所述基体与所述绝缘层的界面轮廓具有不低于25微米的最高高度Rz。根据本发明的实施例,所述基体与所述绝缘层的界面轮廓具有不低于35微米的最高高度Rz。由此,能够提高绝缘层和基体之间的结合力、热传递以及热量传递的均匀性,提高两者之间界面导热系数,提高热量的传递速度。

根据本发明的实施例,进一步包括导电层,所述导电层形成在所述电热合金涂层的至少一部分表面上,构成所述导电层的材料包括银或者铜。由此,电热合金涂层可以通过导电层与外界电路相连,使得复合材料具有良好的电热性能。

根据本发明的实施例,所述导电层为导电涂层,在所述复合材料垂直于所述基体所在平面的至少一个截面上,所述导电涂层与所述电热合金涂层的界面轮廓具有不低于5微米的轮廓算术平均偏差Ra。根据本发明的实施例,所述导电涂层与所述电热合金涂层的界面轮廓具有不低于20微米的轮廓算术平均偏差Ra。根据本发明的实施例,所述导电涂层与所述电热合金涂层的界面轮廓具有不低于8微米的最高高度Rz。根据本发明的实施例,所述导电涂层与所述电热合金涂层的界面轮廓具有不低于25微米的最高高度Rz。按照上述界面的粗糙度,可以形成电热合金涂层与导电涂层相互镶嵌的结构,从而可以有效地提高二者的结合力,能够提高电热合金涂层与导电涂层之间电流的流动效率,从而提高电热合金涂层的发热功率,且能够提高电热合金涂层与导电涂层之间的结合力,提高接触面积,减少两者界面电阻,从而减少由于两者由于导电能力不同,而出现电流导入速度较小的技术问题,且能够进一步提高电热合金涂层的发热功率,减少导电涂层的发热,提高能源的利用率。

根据本发明的实施例,所述电热合金涂层具有预定图案,所述电热合金涂层在垂直于所述基体所在平面的截面上,间隔分布。即电热合金涂层与绝缘层之间并非全部覆盖,因此,热量是局部产生的较多,绝缘层对应位置处的热量较高,然后再在绝缘层其他部位进行扩散传热,相应的基体对应位置处的热量也可能相对较高,上述设置,能够使热量通过绝缘层传递给基体时,热量能较快的从电热合金涂层传递给绝缘层。

根据本发明的实施例,所述复合材料满足以下条件的至少之一:所述绝缘层的厚度为50-500微米;所述电热合金涂层的厚度为10-150微米;所述导电层的厚度为30-150微米。由此,可以使复合材料具有良好的使用性能。

在本发明的第二方面,本发明提出了一种电器。根据本发明的实施例,该电器包括:加热组件,所述加热组件具有前面所述的复合材料。由此,该电器可以利用该复合材料的高效发热效率。另外,如前所述,通过提高相邻涂层之间界面的粗糙度,能够在相同的喷涂条件下有效提高相邻涂层之间的结合力。具体的,按照上述界面的粗糙度,可以形成电热合金涂层与绝缘层相互镶嵌的结构,从而可以有效地提高二者的结合力。从而,采用该复合材料的电器具有高安全性和使用可靠性。

根据本发明的实施例,所述电器为烹饪器具或者液体加热容器,所述电器包括:前面所述的复合材料;本体,所述本体的外壁的一部分构成所述复合材料的基体,并且所述电热合金涂层设置在所述本体的外壁上。由此,可以使电器具有高安全性和使用可靠性。

需要说明的是,前面针对复合材料所描述的特征和优点,同样适用根据本发明实施例的电器,在此不再赘述。

在本发明的第三方面,本发明提出了一种制备前面所述的复合材料的方法。根据本发明的实施例,该方法包括:(1)在所述基体的表面上形成所述绝缘层;(2)在所述绝缘层远离所述基体的表面上形成所述电热合金涂层,并令所述电热合金涂层与所述绝缘层的界面轮廓具有不低于5微米的轮廓算术平均偏差Ra,以便获得所述复合材料。通过该方法,能够有效地获得前面所述的复合材料。如前所述,通过提高绝缘层和电热合金涂层之间界面的粗糙度,能够在相同的喷涂条件下有效提高绝缘层和电热合金涂层之间的结合力。具体的,按照上述界面的粗糙度,可以形成电热合金涂层与绝缘层相互镶嵌的结构,从而可以有效地提高二者的结合力。从而,采用该复合涂层的电器具有高安全性和使用可靠性。从而,可以确保该复合材料能够用于电器例如家用电器的加热单元。

根据本发明的实施例,步骤(1)进一步包括:(1-a)对所述基体的表面的至少一部分进行粗糙化处理;和(1-b)通过爆炸喷涂或者等离子喷涂,在经过粗糙化处理的所述表面上形成所述绝缘层。根据本发明的实施例,在步骤(1)中,所述粗糙化处理是通过喷砂、打磨和化学腐蚀的至少之一进行的,在步骤(2)中,通过超音速喷涂或者等离子喷涂形成所述电热合金层。根据本发明的实施例,进一步包括:在所述电热合金涂层的至少一部分表面上,通过电弧喷涂或者冷喷涂,形成导电涂层。由此,可形成界面具有嵌入结构的绝缘层、电热合金涂层、导电涂层。

需要说明的是,前面针对复合材料所描述的特征和优点,同样适用根据本发明实施例的用于制备前面所述复合材料的方法,在此不再赘述。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

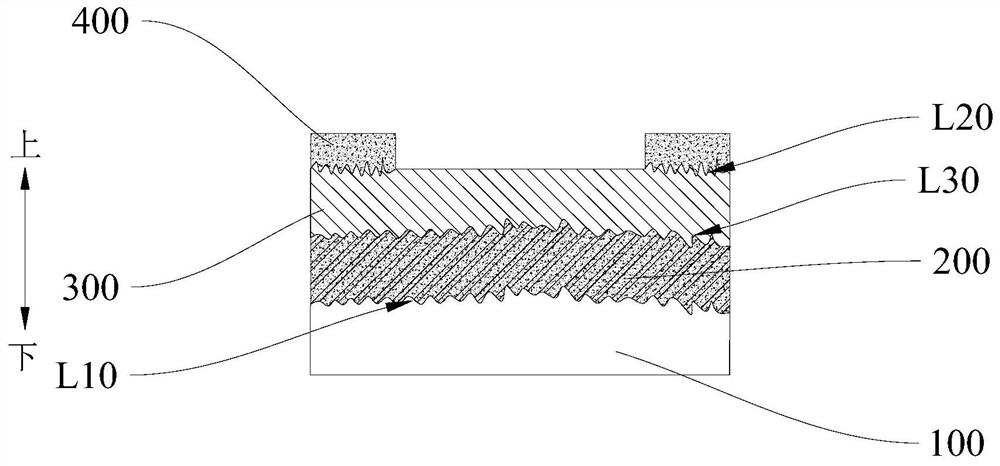

图1是根据本发明一个实施例的复合材料的结构示意图;

图2是根据本发明另一个实施例的复合材料的结构示意图;

图3是根据本发明又一个实施例的复合材料的结构示意图;

图4是根据本发明又一个实施例的复合材料的结构示意图;

图5是根据本发明又一个实施例的复合材料的结构示意图;

图6是根据本发明又一个实施例的复合材料的结构示意图;

图7是根据本发明又一个实施例的复合材料的结构示意图;

图8是根据本发明又一个实施例的复合材料的结构示意图;

图9是根据本发明一个实施例的锅具的立体图;

图10是根据本发明一个实施例的锅具的仰视图;

图11是根据本发明又一个实施例的锅具的仰视图。

附图标记:

基体100,绝缘层200,电热合金涂层300,

孔隙201,

电热合金涂层亚层310,电热合金涂层亚层320,电热合金涂层亚层330,电热合金涂层亚层340,

绝缘层亚层210,绝缘层亚层220,绝缘层亚层230,绝缘层亚层240,

导电层400,导电连接件410,电源420,

界面轮廓L10,界面轮廓L20,界面轮廓L30,

保护涂层500a,绝缘保护壳500b,

锅具1000,锅本体10,锅沿11,

第一绝缘层20,

发热层30,发热段31,圆弧段311,第一过渡段312,平直段313,第二过渡段314,

第一导电层41,第二导电层42。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面参考图1-图8描述根据本发明实施例的复合材料。

参考图1,在本发明的一个方面,本发明提出了一种复合材料,根据本发明的实施例,该复合材料包括基体100、绝缘层200和电热合金涂层300,其中,构成基体100的材料可以包括金属、陶瓷或者玻璃,绝缘层200形成在基体100的表面上,电热合金涂层300形成在绝缘层200远离基体100的表面上。

根据本发明的实施例,本发明的发明人在对电热合金涂层进行研究的过程中发现,采用电热合金涂层的家用电器在使用过程中,在经历多次冷热循之后,有可能会出现电热合金涂层与绝缘层分离的情形。发明人进行深入分析之后发现,这是由于绝缘层与电热合金涂层所采用的材料类型不同而导致的,从而绝缘层与电热合金涂层之间的结合力不易提高。为此,发明人进行了深入研究,发现通过提高绝缘层与电热合金涂层之间界面的粗糙度,能够在相同的喷涂条件下有效提高绝缘层与电热合金涂层之间的结合力。

根据本发明的实施例,参考图6,在复合材料垂直于基体所在平面的至少一个截面上,电热合金涂层与绝缘层的界面轮廓L30具有不低于5微米的轮廓算术平均偏差Ra。根据本发明的实施例,电热合金涂层与绝缘层的界面轮廓L30具有不低于20微米的轮廓算术平均偏差Ra,如20微米、25微米、30微米、40微米。换句话说,以厚度为100微米的电热合金涂层为例,电热合金涂层与绝缘层的界面轮廓算术平均偏差Ra为电热合金涂层厚度的20%、25%、30%、40%。根据本发明的实施例,电热合金涂层与绝缘层的界面轮廓L30具有不低于8微米的最高高度Rz。根据本发明的实施例,电热合金涂层与绝缘层的界面轮廓L30具有不低于25微米的最高高度Rz。由此,能够减少电热合金涂层和绝缘层之间的热应力而出现层之间脱离的现象,且能够提高电热合金涂层和绝缘层之间的接触面积,能够加快热量通过绝缘层向基体的传递,进一步的,采用相互嵌入的过渡连接,由于电热合金涂层产生的热量较多,电热合金涂层导热速度较快,而绝缘层导热速度相对较慢,设置相互嵌入的过渡结构连接,提高接触面积,从而提高两者界面间的热量传递效率,一方面防止电热合金涂层与绝缘层之间温差过大而产生较大的热应力现象,使电热合金涂层与绝缘层之间出现脱离的现象,另一方面,能够减少电热合金涂层由于热应力而产生的腐蚀现象,提高电热合金涂层的使用寿命,进一步的,能够使电热合金涂层的热量快速导入到绝缘层中,加快绝缘层的热传导效率,提高基体的受热效率。

需要说明的是,本发明中术语“复合材料”是指由多层结构构成的复合体。

根据本发明的实施例,参考图6,复合材料还进一步包括:导电层400,导电层400形成在电热合金涂层300的至少一部分表面上,构成导电层400的材料包括银或者铜。由此,电热合金涂层可以通过导电层与外界电路相连,使得复合材料具有良好的电热性能。

根据本发明的实施例,绝缘层和导电层可以分别是利用喷涂形成的,即绝缘层为绝缘涂层,导电层为导电涂层。发明人发现,在复合材料使用过程中,绝缘层与基体之间、电热合金涂层与导电涂层之间也存在易发生剥离的情形,其也是由于相邻两层之间的材料类型不同造成的。

根据本发明的实施例,参考图6,为了提高导电涂层400与电热合金涂层300的结合力以及接触面积,本发明的发明人提出了形成导电涂层400与电热合金涂层300相互镶嵌的结构。根据本发明的实施例,在复合材料垂直于基体所在平面的至少一个截面上,导电涂层400与电热合金涂层300的界面轮廓L20具有不低于5微米的轮廓算术平均偏差Ra。根据本发明的实施例,导电涂层400与电热合金涂层300的界面轮廓L20具有不低于20微米的轮廓算术平均偏差Ra,如20微米、25微米、30微米、40微米。换句话说,以厚度为100微米的电热合金涂层为例,电热合金涂层与导电涂层的界面轮廓算术平均偏差Ra为电热合金涂层厚度的20%、25%、30%、40%。根据本发明的实施例,导电涂层400与电热合金涂层300的界面轮廓L20具有不低于8微米的最高高度Rz。根据本发明的实施例,导电涂层400与电热合金涂层300的界面轮廓L20具有不低于25微米的最高高度Rz。由于通常导电涂层400以及电热合金涂层300所采用的材料类型不同,按照上述界面的粗糙度,可以形成导电涂层400与电热合金涂层300相互镶嵌的结构,从而可以有效地提高二者的结合力,并且能够有效增加接触面积,提高电流的传输效率。

根据本发明的实施例,参考图6,为了提高绝缘层与基体之间的结合力,复合材料垂直于基体所在平面的至少一个截面上,基体100与绝缘层200的界面轮廓L10具有不低于20微米的轮廓算术平均偏差Ra。根据本发明的实施例,基体100与绝缘层200的界面轮廓L10具有不低于30微米的轮廓算术平均偏差Ra,如40微米、50微米、60微米。换句话说,以厚度为200微米的绝缘层为例,绝缘层与基体的界面轮廓算术平均偏差Ra为绝缘层厚度的20%、25%、30%。根据本发明的实施例,基体100与绝缘层200的界面轮廓L10具有不低于25微米的最高高度Rz。根据本发明的实施例,基体100与绝缘层200的界面轮廓L10具有不低于35微米的最高高度Rz。由此,通过提高绝缘层与基体之间界面的粗糙度,能够在相同的喷涂条件下有效提高绝缘层与基体之间的结合力。具体的,按照上述界面的粗糙度,可以形成绝缘层200嵌入基体100的结构,从而可以有效地提高二者的结合力。另外,在基体100和绝缘层200之间的截面具有一定粗糙度的条件下,所形成的绝缘层200的远离基体100的外表面同样会具有一定的粗糙度,从而在该外表面上喷涂得到的电热合金涂层300与绝缘层200之间的结合力也会进一步得到增强,进一步,也有助于促进电热合金涂层300与导电涂层400之间的结合力,增加二者的结合面积,提高电流传输效率。

本领域技术人员可以根据需要在设置绝缘层200之前,对基体100的表面进行粗糙化处理,例如通过喷砂处理或者磨砂处理,优选采用喷砂处理,这样可以容易控制粗糙度的程度,例如,可以采用粒径50~100微米的喷砂在0.8~1.5MPa的压力下进行10~200秒。

根据本发明的实施例,绝缘层与基体界面轮廓算术平均偏差Ra,大于绝缘层与电热合金涂层界面轮廓算术平均偏差Ra,以及大于电热合金涂层与导电涂层界面轮廓算术平均偏差Ra。由此,能够提高各层之间的结合力,且电热合金涂层产生的热量能够较快的传递到绝缘层中,提高绝缘层中的热量向基体中传递的效率以及均匀性,减少基体与绝缘层之间的热应力,防止基体与绝缘层之间的脱层现象。

本领域技术人员能够理解的是,这里所采用的术语轮廓算术平均偏差Ra和最高高度Rz是用于评价物体表面轮廓的常用参数,本领域技术人员可以在获取界面图像之后,采用公知的手段进行检测,例如国家标准GB/T 1031-2009描述了具体的检测方法:轮廓算术平均偏差Ra是指在取样长度内,被测轮廓上各点到基准线的距离的绝对值的算数平均平均值;最高高度Rz是指在取样长度内,被测轮廓上五个最大轮廓峰高的平均值与五个最大轮廓谷底的平均值之和。

根据本发明的实施例,为了进一步提高电热合金涂层与绝缘层之间的结合力,电热合金涂层含有金属元素和氧元素,在电热合金涂层的至少一部分区域,氧元素的原子百分比不超过40at%。

根据本发明的实施例,通过采用电热合金涂层300,可以有效地将电能转化成热能,发热效率高,易于均匀加热,并且能够降低使用和制备成本。然而,本发明的发明人在对电热合金涂层300进行研究的过程中发现,采用电热合金涂层300的家用电器在使用过程中,经历多次冷热循环后,绝缘层200与电热合金涂层300之间会产生变形,严重的会发生断裂造成漏电或者短路。本发明的发明人经过深入研究,发现由于绝缘层200和电热合金涂层300的组分不同,因此绝缘层200和电热合金涂层300之间存在较大的热膨胀系数差异,进而经过多次冷热循环之后,会造成二者的变形,从而导致了一系列不利的后果。为此,发明人进行了深入研究,意外发现,在电热合金涂层300中引入氧元素,能够使得电热合金涂层300与绝缘层200在膨胀系数上的差异变小,因而降低了电热合金涂层300和绝缘层200之间的热应力,提高了电热合金涂层300与绝缘层200的结合强度和热循环使用过程中的寿命。并且意外发现,通过引入氧元素还有利于提高电热合金涂层300的电阻和发热效率。其中,氧含量可通过喷涂气氛控制,随着氧元素含量的提高,电热合金涂层300的膨胀系数与绝缘层200的膨胀系数会趋于一致,从而避免在经历冷热变化时,绝缘层200与电热合金涂层300之间会产生变形。另外,发明人在深入研究的过程中也发现,随着氧元素含量的提高,尤其是当氧元素含量超过40%(原子数百分比,在本文中有时也直接表示为“at%”)时,电热合金涂层300的电阻过高,会降低电热合金涂层的发热效率,还会造成电热合金涂层300过热而缩短寿命,同时还会使电热合金涂层的导电性能急剧变差。由此,通过将电热合金涂层300中氧元素的含量控制在40%(原子数百分比)以内,在避免绝缘层与电热合金涂层之间产生变形或者开裂的情况下,还可以使电热合金涂层具有较高的发热效率,同时还可以避免电热合金涂层300的导电性能变差,从而,可以确保该复合材料能够用于电器例如家用电器的加热单元。

另外,根据本发明的实施例,在电热合金涂层的至少一部分区域,氧元素的原子百分比不低于5at%。根据本发明的实施例,在电热合金涂层的至少一部分区域,氧元素的原子百分比为5~30at%。由此,可以进一步确保绝缘层与电热合金涂层之间具有接近的膨胀系数,避免在经历冷热变化时,绝缘层与电热合金涂层之间会产生变形甚至开裂。

需要说明的是,本领域技术人员可以通过本领域技术人员熟知的手段确定涂层中特定元素(包括但不限于氧元素、金属元素等)的含量,例如X-射线荧光光谱、X-射线衍射光谱、扫描电镜能谱、原子发射光谱、电感耦合等离子发射光谱、紫外可见光光度法和电化学法。本领域技术人员能够理解的是,对于给定的材料,在确定其特定元素的含量时,并不需要确定整体材料的含量,而是可以对一个或者数个位点进行检测,取算术平均值作为检测结果,例如在待测材料的3个以上的位点进行元素分析,确定氧元素的含量,将这些位点的氧元素含量的平均值作为最终的检测结果。另外,本领域技术人员可以根据情况,采用原位检测或者对特定涂层进行取样后进行检测。

根据本发明的实施例,可以采用的电热合金涂层的金属类型并不是特别限制,只要是能够适于在绝缘体表面形成稳定的涂层,并且在电流通过时能够产生期望的热量即可。可以采用的电热合金涂层包括Ni-Cr系和Fe-Cr-Al系两类合金,还可以根据情况添加某些稀有金属元素,例如钇元素。为此,根据本发明的实施例,用于形成电热合金涂层的金属元素包括选自铬元素、铝元素、钇元素、铁元素、锰元素、镍元素的至少之一。根据本发明的实施例,金属元素包含:15~25at%的铬元素;10~20at%的铝元素;0.1~1.5at%的钇元素;和余量的铁元素。由此,获得高加热效率,并且成本相对较低,并且这样的元素配比能够实现复合材料中电热合金涂层300与相邻层(绝缘层200、导电涂层400或保护涂层500a)之间良好的相容性。

根据本发明的实施例,形成电热合金涂层300的手段并不受特别限制,可以采用已知的多种喷涂方式。根据本发明的实施例,可以采用热喷涂的方式,例如超音速喷涂或者等离子喷涂形成电热合金涂层300。在形成电热合金涂层300的过程中,通过控制氧气的供给量,能够容易地获得期望的氧元素含量。例如,通过调整空气和惰性气体的比例,可以获得的氧元素含量。另外,参考图3,根据本发明的实施例,电热合金涂层300可以包括多个依次层叠设置的电热合金涂层亚层310、320、330和340。本领域技术人员可以根据需要对这些电热合金涂层亚层310、320、330和340采用不同的氧元素含量。根据本发明的一些示例,在所述电热合金涂层300的至少一个区域,沿着远离绝缘层的方向(即图3中自下而上的方向),电热合金涂层亚层310、320、330和340中的氧含量下降。由此,在接近绝缘层200的区域,例如电热合金涂层亚层340具有相对较高的氧含量,可以具有与绝缘层200接近的膨胀系数,同时,在远离绝缘层200的区域,例如电热合金涂层亚层310具有相对较低的氧含量,从而可以确保电热合金涂层300具有良好的导电性能。需要说明的是,在图3中所展示的4个电热合金涂层亚层310、320、330和340仅仅是为了描述方便,本领域技术人员可以根据期望的电热合金涂层300的总厚度或者根据需要设置电热合金涂层亚层310、320、330和340的数目,例如可以采用十层以上层叠的电热合金涂层亚层。另外,需要特别说明的是,对于多个电热合金涂层亚层310、320、330和340而言,沿着远离绝缘层的方向(即图3中自下而上的方向),电热合金涂层亚层310、320、330和340中的氧含量下降,并不意味着任意两个相邻的电热合金涂层亚层之间都满足上层的氧含量低于下层的氧含量,这里仅仅是描述一个整体的氧含量趋势,通常而言,最外层的氧含量如图中的电热合金涂层亚层310会低于最内层的氧含量例如电热合金涂层亚层340的氧含量,中间可以存在一层或者若干层的氧含量波动,这都是允许的。

另外,根据本发明的实施例,在至少一部分区域,电热合金涂层300的厚度为10~150微米。根据本发明的实施例,电热合金涂层300的厚度为30~150微米。根据本发明的实施例,所述电热合金涂层300的厚度为50微米。由此,电热合金涂层300可以有效地适应家用电器例如锅具对于热量的需求。同样需要说明的是,对于复合材料,各涂层的厚度,本领域技术人员也可以通过采用多种已知的手段进行检测,并且可以采用多点检测,取算术平均值的方法,确定最终的检测结果。本领域技术人员能够的是,不同厚度的电热合金涂层300能够获得不同的电阻,产生不同的发热功率。

本发明的实施例,可以用于该复合材料的基体100的材料类型并不受特别限制。根据本发明的一些具体示例,基体100是由选自金属、陶瓷和玻璃的至少之一形成的。根据本发明的一些实施例,可以采用的金属包括选自铝、铝合金、不锈钢、铁合金和铁的至少之一,例如304不锈钢、430不锈钢等材质制成。这些材料都是电器例如家用电器中常用的材料,并且具有较好的热传导性能,因此,可以有效地传导电热合金涂层所产生的热量。进一步,在将该复合材料应用于家用电器时,可以很便利地直接采用电器中已有的部分结构或者部件作为基体100,例如根据本发明的一些实施例,可以采用电饭煲的锅体外壁作为基体100,进一步在这类基体100上形成复合材料的其他涂层。

另外,关于绝缘层200,根据本发明的实施例,绝缘层200可以是利用喷涂形成的,具体的,绝缘层200由热喷涂形成。根据本发明的实施例,绝缘层200可以是由氧化铝、氧化硅或者氮化铝形成的。氧化铝可以以陶瓷材料的形式呈现,其具有良好的绝缘性能,并且氧化铝可以与多种金属合金以及基体材料具有比较好的兼容性。根据本发明的实施例,复合材料的绝缘电压不低于1250伏。根据本发明的实施例,复合材料的绝缘电压不低于2500伏。由此,绝缘层可以具有令人满意的绝缘性能,从而在采用该复合涂层的家电设备的使用过程中,不会发生高压击穿绝缘层的情形。需要说明的是,复合材料的绝缘电压不低于1250伏是指,在给复合材料施加1250伏电压后,复合材料未被击穿,复合材料不被击穿的电压最高可达2500V。

参考图2,根据本发明的实施例,在至少一部分区域,绝缘层200的孔隙率不超过5%。根据本发明的实施例,绝缘层200的孔隙率不低于0.1%。根据本发明的实施例,绝缘层200的孔隙率不超过2%。根据本发明的实施例,在至少一部分区域,所述复合材料的孔隙率为0.1~3%。本发明的发明人在对电热合金涂层300进行研究的过程中发现,采用电热合金涂层300的家用电器在使用过程中,有可能会出现绝缘层200被高压击穿的情形。为了避免这种情况的发生,发明人进行了对绝缘层200进行了深入分析,发现,虽然用于形成绝缘层200的材料本身具有良好的绝缘性能,但由于热喷涂过程中颗粒的融化堆叠会使得颗粒间存在孔隙201。当绝缘层中的孔隙率达到一定数值后,绝缘层就会被击穿导致安全风险。因此相同孔隙率下,绝缘层厚度越厚越好;相同绝缘层厚度下,绝缘层中孔隙率越少越好。但孔隙率低于0.1%时,所需的热喷涂的火焰温度高达10000度以上,用于形成绝缘层的粒子速度大于1000m/s,现有技术很难达到,造成制备工艺的条件变得苛刻。另外,发明人经过研究发现,绝缘层的厚度超过500微米后,绝缘层与基体100或者电热合金涂层300的结合力会急剧下降。另外,发明人发现孔隙201在电器的使用过程中会有吸湿性,从而进一步降低绝缘层的绝缘性。为此,发明人对绝缘层的孔隙率进行了深入研究,发现当绝缘层的孔隙率超过5%之后,绝缘层200的绝缘性会变差,绝缘层200的吸湿性也会提高甚至有被高压击穿的可能。根据本发明的实施例,发明人发现,通过将绝缘层的孔隙率控制在一定范围内,能够有效地提高绝缘层的绝缘性能,避免绝缘层被高压击穿,同时,也避免了采用苛刻的喷涂工艺,根据本发明的实施例,可达到耐压满足1250V-2500V的安全使用要求,进一步的,孔隙率在该范围内,能够提高电热合金涂层300向绝缘层传热的均匀性以及传热的速度。

根据本发明的实施例,在至少一部分区域,绝缘层200的厚度为50~500微米。根据本发明的实施例,所述绝缘层的厚度为100~300微米。根据本发明的实施例,绝缘层的厚度为200微米。本发明的发明人发现,在将绝缘层的厚度控制在上述范围内,可以在孔隙率高于0.1%,例如高于0.2%的前提下,绝缘层仍有令人满意的绝缘性能,并且能够确保绝缘层200与其他涂层例如电热合金涂层300或基体100之间具有较强的结合强度。

另外,本领域技术人员可以通过喷涂方式形成绝缘层200,例如等离子喷涂工艺,并且可通过控制等离子喷涂工艺的参数,实现孔隙率(有时也称为孔隙度)在的范围内。参考图4,根据本发明的实施例,绝缘层200可以包括多个依次层叠设置的绝缘层亚层210、220、230和240。本领域技术人员可以根据需要对这些绝缘层亚层210、220、230和240采用不同的孔隙率。根据本发明的一些示例,沿着远离绝缘层的方向(附图中自下而上的方向),绝缘层亚层210、220、230和240中的孔隙率升高。由此,在接近基体100的区域,例如绝缘层亚层240具有相对较低的孔隙率,具有较高的绝缘性能,同时,在远离基体100的区域,例如绝缘层亚层210具有相对较高的孔隙率,从而可以降低制备成本,提高绝缘层与电热合金涂层之间的结合力。需要说明的是,在附图中所展示的4个绝缘层亚层210、220、230和240仅仅是为了描述方便,本领域技术人员可以根据期望的绝缘层200的总厚度或者根据需要设置绝缘层亚层的数目,例如可以采用十层以上层叠的绝缘层亚层。另外,需要特别说明的是,对于多个绝缘层亚层210、220、230和240而言,沿着远离基体的方向,绝缘层亚层210、220、230和240中的孔隙率升高,并不意味着任意两个相邻的绝缘层亚层之间都满足该要求,这里仅仅是描述一个整体的趋势。

本领域技术人员能够采用本领域中已知的技术来测定绝缘层的孔隙率,例如,可以通过获取复合涂层的截面图,通过测量单位面积绝缘层200内孔隙201的面积占比来确定绝缘层的孔隙率。本领域技术人员能够理解的是,通过基于多个截面获取多个孔隙率数值的平均值,可以作为最终的绝缘层200的孔隙率结果。另外,本领域技术人员还可以参考排水法来确定复合材料整体的孔隙率。由此,根据本发明的实施例,在至少一部分区域,复合材料的孔隙率为0.1~3%。由此,可提高复合材料的耐击穿电压,提高复合材料使用过程的安全性。

参考图5和图8,电热合金涂层300能够在有电流经过时产生大量的热量,本发明的实施例中提出了通过导电涂层400来向电热合金涂层300提供电流,导电涂层400与电热合金涂层300具有较大的接触面积,从而能够提高电流的传输效率。根据本发明的实施例,导电涂层的厚度可以为30-150微米。由此,导电涂层具有良好的导电性能。根据本发明的实施例,复合材料进一步包括导电连接件410,该导电连接件410的一端与导电涂层400相连,导电连接件410的另一端适于与电源420相连。根据本发明的实施例,导电连接件410和导电涂层400的至少之一是低发热材料,例如由铜或者银形成的。由此,在电源420经由导电连接件410和导电涂层400向电热合金涂层300供电的过程中,导电连接件410并不会产生过多的热量,由此避免了导电连接件410与电源420的连接不会在电热合金涂层300的工作过程中发生热熔现象,进而导电连接件410和电源420可以采用熔点相对较低的金属材料进行连接,例如通过锡焊的方式,从而降低了生产成本。

根据本发明的实施例,电热合金涂层具有预定图案。根据本发明的实施例,电热合金涂层在垂直于基体所在平面的界面上,间隔分布。即电热合金涂层与绝缘层之间并非全部覆盖,因此,热量是局部产生的较多,绝缘层对应位置处的热量较高,然后再在绝缘层其他部位进行扩散传热,相应的基体对应位置处的热量也可能相对较高,上述设置,能够使热量通过绝缘层传递给基体时,热量能较快的从电热合金涂层传递给绝缘层。

参考图7和8,根据本发明的实施例,该复合材料还可以具有保护设施,例如,保护件500a、500b,该保护件500a、500b覆盖电热合金涂层300的至少一部分。根据本发明的实施例,保护件为保护涂层500a,该保护涂层500a覆盖在电热合金涂层300远离基体100的至少一部分表面上。根据本发明的实施例,保护件为绝缘保护壳500b,该绝缘保护壳500b可以覆盖所述电热合金涂层300远离基体100的至少一部分表面。由此,可以进一步保护电热合金涂层,避免在使用过程中用户触电,也能够避免在使用过程中空气或者其他材料造成电热合金涂层短路。本领域技术人员能够理解的是,保护件优选是由绝缘材料制成的。例如,保护件可以为陶瓷涂层、绝缘漆或隔离绝缘结构件例如塑料壳。

需要说明的是,前面针对各涂层或者部件描述的特征和优点是可以互相组合的,仅仅是为了方便而进行了单独描述,在此不再赘述。

如前所述,在本文中所描述的复合材料可以用于家电领域作为家电产品的加热组件,并且能够发挥其各种优势。由此,在本发明的第二方面,本发明提出了一种电器。根据本发明的实施例,该电器包括:加热组件,所述加热组件具有前面所述的复合材料。由此,根据本发明的实施例,该电器可以利用该复合材料的高效发热效率。另外,如前所述,通过提高相邻涂层之间界面的粗糙度,能够在相同的喷涂条件下有效提高相邻涂层之间的结合力。具体的,按照上述界面的粗糙度,可以形成导电涂层与电热合金涂层相互镶嵌的结构,从而可以有效地提高二者的结合力。从而,采用该复合涂层的电器具有高安全性和使用可靠性。

根据本发明的实施例,该复合材料可以应用的领域并不受特别限制,可以应用的电器包括烹饪器具或者液体加热容器,具体的,可以包括空调器、清洁电器、厨房电器、电暖器具、整容保健电器。

参考图9~11,根据本发明的实施例,电器为锅具1000,该锅具包括前面所述的复合材料和锅本体10,该锅本体10的外壁的一部分构成所述复合材料的基体,并且所述电热合金涂层300设置在锅本体10的外壁上。

为了提高电热合金涂层的加热效率,根据本发明的实施例,电热合金涂层300在锅本体构成锅具1000的发热层30,该发热层包括多个首尾依次相连的发热段31,多个发热段31中的第一个发热段31的首端适于与加热电路的电源输入端连接,多个发热段31中的最后一个发热段31的尾端适于与加热电路的电源输出端连接。

由此,通过将发热层30分割成多个发热段31,然后串联在一起,通电时可以形成回路,其中,发热段31可以为直线形、圆弧形中的一个或者两种组合,使得发热层30布置美观,并且制作工艺简单,利用率高。

在一些实施例中,多个发热段31中的一部分为圆弧段311,多个发热段31中的另一部分为第一过渡段312,多个圆弧段311所对应的圆心为锅本体的底壁中心,多个圆弧段311中的至少一部分沿以锅本体的底壁中心为圆心的圆周的径向间隔布置,即多个圆弧段311中的至少一部分所对应的的圆同心布置。其中,在发热层30的延伸方向上,多个圆弧段311间隔布置,多个第一过渡段312间隔布置,相邻两个圆弧段311之间通过第一过渡段312连接,相邻两个第一过渡段312之间圆弧段311连接。多个圆弧段311和多个第一过渡段312串联在一起,通电时可以形成回路,实现均匀发热,并且使得发热层30布置美观,并且制作工艺简单,利用率高。在一些示例中,第一过渡段312为直线段或者弧形段。具体地,在本实施例中,相邻两个圆弧段311之间通过直线段连接。在本实施例中,相邻两个圆弧段311之间通过弧形段过渡连接。

在一些实施例中,多个发热段31中的一部分为平直段313,多个发热段31中的另一部分为第二过渡段314,多个平直段313的至少一部分平行或者共线布置。其中,在发热层30的延伸方向上,多个平直段313间隔布置,多个第二过渡段314间隔布置,相邻两个平直段313之间通过第二过渡段314连接,相邻两个第二过渡段314之间通过平直段313连接。多个平直段313和多个第二过渡段314串联在一起,通电时可以形成回路,实现均匀发热,并且使得发热层30布置美观,并且制作工艺简单,利用率高。

在一些示例中,第二过渡段314形成圆弧段且圆弧段所对应的圆心为锅本体的底壁中心;和/或,第二过渡段314形成直线段。具体地,相邻两个平直段313之间可以通过圆弧段和直线段连接。

由于电流总是沿着距离最短的路径去流动,若相邻的两个发热段31之间形成的拐角为直角,特别是内拐角为直角的地方容易堆积电流,导致直角电流过高,轻则使发热层30的局部温度过高,重则容易使发热层30的局部发热段31烧坏,甚至容易发生短路。因此,在一些实施例中,相邻两个发热段31圆弧过渡连接。

为了防止发热段31发生磨损或者损坏而影响对锅本体10的加热效果,在一些实施例中,发热段31的宽度D2设置为0.1mm~30mm。举例而言,发热段31的宽度D2可以为0.1mm、10mm、15mm、20mm、25mm、30mm。在一些示例中,发热段31的宽度D2设置为5mm~12mm。

需要说明的是,相邻两个间隔布置的发热段31之间的距离D1太大会导致加热温度的均匀性变差,相邻两个间隔布置的发热段31之间的距离D1太小会导致第一发热的的爬电距离变小,若相邻两个间隔布置的发热段31之间存在杂质或因环境潮湿则容易产生电弧,从而损坏发热层30。

因此,在一些实施例中,相邻两个间隔布置的发热段31之间的距离D1设置为0.1mm~20mm。举例而言,相邻两个间隔布置的发热段31之间的距离D1可以为0.1mm、5mm、8mm、12mm、15mm、20mm。在一些示例中,相邻两个间隔布置的发热段31之间的距离D1为5mm~10mm,例如,相邻两个间隔布置的发热段31之间的距离D1可以为5mm、7mm、10mm。

根据本发明实施例的电器的其他构成例如电源、控制部件等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

需要说明的是,前面针对复合材料所描述的特征和优点,同样适用根据本发明实施例的电器,在此不再赘述。

在本发明的第三方面,本发明提出了一种制备前面所述的复合材料的方法。

根据本发明的实施例,该方法包括:

(1)在基体的表面上形成绝缘层。根据本发明的实施例,步骤(1)进一步包括;(1-a)对基体的表面的至少一部分进行粗糙化处理;(1-b)通过爆炸喷涂或者等离子喷涂,在经过粗糙化处理的表面上形成绝缘层。由于基体表面具有一定的粗糙度,因此,绝缘层与基体之间的结合力能够得到进一步增强。根据本发明的实施例,所述粗糙化处理是通过喷砂、打磨和化学腐蚀的至少之一进行的。优选采用喷砂处理,这样可以容易控制粗糙度的程度,例如,可以采用粒径50~100微米的喷砂在0.8~1.5MPa的压力下进行10~200秒。

(2)在绝缘层远离基体的表面上形成电热合金涂层,并令电热合金涂层与绝缘层的界面轮廓具有不低于5微米的轮廓算术平均偏差Ra,以便获得复合材料。根据本发明的实施例,可以通过超音速喷涂或者等离子喷涂形成电热合金涂层。

通过该方法,能够有效地获得前面所述的复合材料。如前所述,另外,如前所述,通过提高相邻涂层之间界面的粗糙度,能够在相同的喷涂条件下有效提高相邻涂层之间的结合力。具体的,按照上述界面的粗糙度,可以形成电热合金涂层与绝缘层相互镶嵌的结构,从而可以有效地提高二者的结合力。从而,采用该复合涂层的电器具有高安全性和使用可靠性。

从而,可以确保该复合材料能够用于电器例如家用电器的加热单元。

根据本发明的实施例,还可以进一步包括:通过电弧喷涂或者冷喷涂,在所述电热合金涂层远离所述绝缘层的表面上形成导电涂层。

需要说明的是,前面针对复合材料所描述的特征和优点,同样适用根据本发明实施例的用于制备前面所述复合材料的方法,在此不再赘述。另外,关于,涂层的形成工艺,是本领域中公知的,本领域技术人员可以根据本文的描述选择的工艺条件来完成,而无需付出创造性劳动。

下面将结合实施例对本发明的方案进行解释。

本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

实施例1

制备复合材料

对不锈钢材料进行表面清洁处理后,对不锈钢表面进行喷砂处理,通过控制喷砂处理的条件,令不锈钢基体的表面轮廓具有40微米的轮廓算术平均偏差Ra。

在经过喷砂处理的不锈钢材料表面通过等离子喷涂工艺喷涂绝缘层,绝缘层材料为氧化铝,并通过调整喷涂参数,保证绝缘层中的孔隙率为3%,其厚度为200微米。绝缘层与不锈钢基体的界面轮廓具有40微米的轮廓算术平均偏差Ra。

在所形成的的绝缘层表面进行超音速火焰喷涂FeCrAlY粉末(铁(Fe):35-45at%,铬(Cr):15~25at%,铝(Al):10-20at%,钇(Y):0.1~1.5at%),并控制氧气的供给量至电热合金涂层的氧含量为20at%,从而形成电热合金涂层,其厚度为50微米。电热合金涂层与绝缘层的界面轮廓具有20微米的轮廓算术平均偏差Ra。

通过冷喷涂,在所形成的电热合金涂层表面喷涂铜,从而形成厚度为50微米的导电涂层。导电涂层与电热合金涂层的界面轮廓具有20微米的轮廓算术平均偏差Ra。

截面检测

对所得到的复合材料进行截面检测,结果显示铜层(导电涂层)与FeCrAlY层(电热合金涂层)之间形成了明显的互相镶嵌结构,另外,氧化铝层(绝缘层)与FeCrAlY层(电热合金涂层)和不锈钢层(基体)之间也形成了的交叉结构。

性能检测

在本实施例中,通过冷热循环(室温-400摄氏度)1000次,检测实施例1中所得到的复合材料的结合强度,发现各层之间均未发生明显开裂。

在本实施例中,还对该复合材料的击穿进行了检测,发现该材料能够耐受1250~2500V的电压而不被击穿。

实施例2-实施例6

实施例2-实施例6的复合材料的制备过程与实施例1基本相同,所不同的是,未对不锈钢表面进行喷砂处理,并且在绝缘层表面进行超音速火焰喷涂FeCrAlY粉末时,控制氧气的供给量至实施例2-实施例6中的电热合金涂层中的氧含量分别为10at%、15at%、25at%、30at%、35at%。

通过冷热循环(室温-400摄氏度)1000次,检测实施例2-实施例6中所得到的复合材料的结合强度,发现上述复合材料中绝缘层与电热合金涂层之间均未发生明显开裂。

实施例7-实施例10

实施例7-实施例10的复合材料的制备过程与实施例1基本相同,所不同的是,在利用等离子喷涂工艺喷涂绝缘层时,调整喷涂参数(如喷涂速度、喷涂压力、喷涂温度),令实施例7中的绝缘层的孔隙率为1%、厚度为100微米,令实施例8中的绝缘层的孔隙率为2%、厚度为200微米,令实施例9中的绝缘层的孔隙率为4%、厚度为400微米,令实施例10中的绝缘层的孔隙率为5%、厚度为400微米。

对实施例7-实施例10中获得的复合材料的耐击穿性能进行了检测,发现上述复合材料均能够耐受1250~2500V的电压而不被击穿。

实施例11和实施例12

实施例11和实施例12的复合材料的制备过程与实施例1基本相同,所不同的是,在对不锈钢表面进行喷砂处理时,通过控制喷砂处理的条件,令实施例11中不锈钢基体与绝缘层的界面轮廓具有30微米的轮廓算术平均偏差Ra、绝缘层与电热合金涂层的界面轮廓以及电热合金涂层与导电涂层的界面轮廓分别具有10微米的轮廓算术平均偏差Ra;令实施例12中不锈钢基体与绝缘层的界面轮廓具有50微米的轮廓算术平均偏差Ra、绝缘层与电热合金涂层的界面轮廓以及电热合金涂层与导电涂层的界面轮廓分别具有30微米的轮廓算术平均偏差Ra。

对实施例11和实施例12所得到的复合材料进行截面检测,导电涂层与电热合金涂层之间形成了明显的互相镶嵌结构,另外,绝缘层与电热合金涂层和基体之间也形成了的交叉结构。

通过冷热循环(室温-400摄氏度)1000次,检测实施例11和实施例12中所得到的复合材料的结合强度,发现各层之间均未发生明显开裂。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 前体复合材料、复合材料、制备前体复合材料的方法、制备复合材料的方法以及前体复合材料的用途和复合材料的用途

- 复合材料、电器和制备复合材料的方法