一种具有SN/APS复合结构双粘结层的热障涂层及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及于热障涂层领域,具体涉及一种具有SN/APS复合结构双粘结层的热障涂层及其制备方法。

背景技术

随着我国发动机技术的不断进步与发展,对高温结构材料服役性能的要求也越来越高。目前,发动机的主要发展方向是提高涡轮燃烧温度、增加推重比及提高涡轮部件在苛刻环境下的服役效率。由于高温防护涂层对提高材料的综合服役性能方面有着得天独厚的优势,以热障涂层(TBCs,Thermal barrier coatings)技术为代表的高温防护涂层技术已成为先进发动机研制的关键技术之一。

热障涂层主要有双层、多层和梯度三种结构形式,其中运用最广泛的就是双层结构热障涂层。双层结构热障涂层主要由表层陶瓷层、底层金属粘结层组成。粘结层具有提高陶瓷层和金属基底的粘合性和相容性的作用,同时,在一定程度和范围内保护基底不被氧化。

目前,MCrAlY(M代表Ni或Co或Ni+Co)被广泛选作粘结层材料,制备方法包括物理气相沉积(PVD,Physical vapor deposition)和等离子喷涂(PS,Plasma spray)。合金组元中Ni、Co、Ni+Co是涂层的基体元素,Cr主要保证涂层的抗热腐蚀性,Al提供涂层的抗氧化性,微量元素Y(通常质量小于1%)可以提高Al

与MCrAlY涂层相比,磁控溅射纳米晶(Sputtering Nanocrystalline)具有以下几个特点:1)成分设计同基体成分相一致,经长期服役后不会产生互扩散现象,不影响合金的高温力学性能;2)优异的抗氧化性能,纳米级的晶粒尺寸和众多的晶界扩散通路,促进了Al元素的选择性氧化;3)氧化膜具有良好的粘附性,显著提高了氧化膜的抗剥落性。然而,磁控纳米晶涂层表面较为光滑,与大气等离子喷涂技术制备的陶瓷层之间结合较差。

目前,尚未见到区别于现有热障涂层结构设计理念,具有SN/APS复合结构双粘结层热障涂层的公开报道。

发明内容

本发明的目的是采用磁控溅射制备的纳米晶涂层以及大气等离子喷涂技术制备的NiCrAlY涂层作为复合结构双粘结层,提供一种粘结层与基体无互扩散且和陶瓷层有较好结合的热障涂层的制备方法。

本发明的技术方案如下:

一种具有SN/APS复合结构双粘结层的热障涂层,包括合金基体、纳米晶粘结层、NiCrAlY粘结层和陶瓷层。

进一步的,所述纳米晶粘结层厚度为30~36μm,所述NiCrAlY粘结层厚度:纳米晶粘结层厚度≈1:2,粘结层总厚度为40~60μm,所述陶瓷层厚度为170~210μm。

一种具有SN/APS复合结构双粘结层的热障涂层的制备方法,所述纳米晶粘结层采用磁控溅射技术制备,所述NiCrAlY粘结层采用APS技术制备,所述陶瓷层亦采用APS技术制备,具体包括以下步骤:

步骤(1):对高温合金基体进行预处理;

步骤(2):在经过步骤(1)处理后高温合金基体上采用磁控溅射技术制备纳米晶粘结层,调整磁控溅射工艺参数,进行纳米晶涂层溅射;

步骤(3):在经过步骤(2)处理后的纳米晶粘结层上采用大气等离子喷涂技术制备NiCrAlY粘结层,调整等离子喷涂工艺参数,进行NiCrAlY涂层喷涂;

步骤(4):在经过步骤(3)处理后的NiCrAlY粘结层上采用大气等离子喷涂技术制备陶瓷层,调整喷涂工艺参数,进行陶瓷层喷涂。

进一步的,上述的一种具有SN/APS复合结构双粘结层的热障涂层的制备方法,步骤(1)中预处理过程包括对高温合金基体进行打磨,然后采用喷砂处理,最后采用配比为3:1的无水乙醇和丙酮的混合溶液超声波清洗;其中喷砂处理过程采用喷砂介质为100~200目白刚玉,喷砂压力为0.2~0.6MPa,喷砂距离60~100mm。

进一步的,上述的一种具有SN/APS复合结构双粘结层的热障涂层的制备方法,步骤(2)中调整磁控溅射工艺参数为:真空度P<6×10

进一步的,上述的一种具有SN/APS复合结构双粘结层的热障涂层的制备方法,步骤(3)中调整等离子喷涂工艺参数为:电流400~600A,电压50~70V,喷涂距离70~100mm,喷枪移动速度50~300mm/s;所述NiCrAlY涂层成分为Cr:23~29wt%,Al:7~13wt%,Y:0~1wt%,余量为Ni;

进一步的,上述的一种具有SN/APS复合结构双粘结层的热障涂层的制备方法,上述步骤(4)中调整等离子喷涂工艺参数为:电流500~700A,电压60~80V,喷涂距离70~100mm,喷枪移动速度50~300mm/s;所述陶瓷层为8YSZ。

本发明的有益效果为:

(1)SN/APS复合结构粘结层有效地解决了目前NiCrAlY涂层高温下服役与高温合金基体界面处容易发生元素互扩散,以及磁控纳米晶与喷涂陶瓷层结合较差的两个难题,提高了热障涂层的使用寿命;

(2)该热障涂层的制备方法结合磁控纳米晶粘结层与高温合金基体无互扩散,喷涂NiCrAlY粘结层与喷涂陶瓷层物理相容性好的特点,突破传统热障涂层结构设计理念,有效提高复合结构双粘结层热障涂层阻扩散和抗热循环剥落性能。

(3)该热障涂层适用于各种高温合金工件,不受高温合金成分、工件形状等因素限制,可应用于航空发动机涡轮叶片等热端部件的保护。

附图说明

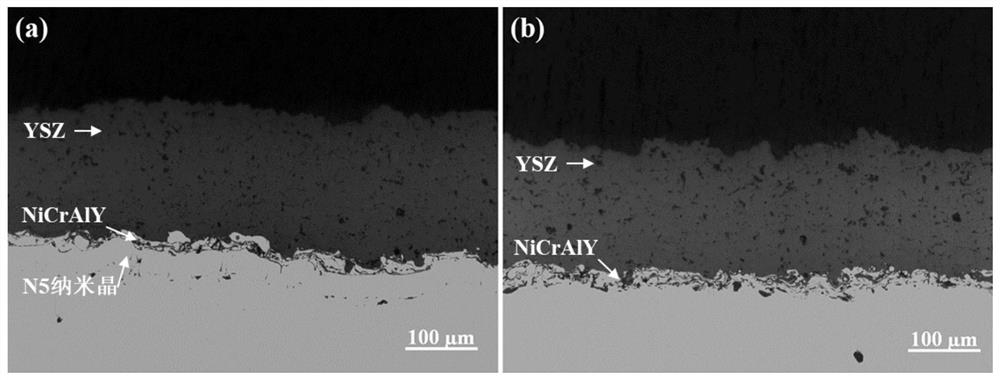

图1(a)为本发明SN/APS复合结构双粘结层热障涂层结构示意图;

图1(b)为普通NiCrAlY粘结层热障涂层结构示意图;

图2为本发明SN/APS复合结构双粘结层热障涂层微观结构;

图3为本发明SN/APS复合结构双粘结层热障涂层微观结构的局部放大图。

具体实施方式

为了更详细地说明本发明,结合附图及具体实施例对本发明做进一步说明,且本发明的内容不仅限于实施例中所涉及的内容。

一种具有SN/APS复合结构双粘结层的热障涂层,包括合金基体、纳米晶粘结层、NiCrAlY粘结层和陶瓷层。

所述纳米晶粘结层厚度为30~36μm,所述NiCrAlY粘结层厚度:纳米晶粘结层厚度≈1:2,粘结层总厚度为40~60μm,所述陶瓷层厚度为170~210μm。

实施例1:

一种SN/APS复合结构双粘结层热障涂层,记为SN/APS~1,其中具体制备步骤如下:

步骤(1):对高温合金基体进行预处理:

采用240#、400#的SiC砂纸依次对高温合金基体进行打磨,然后采用喷砂处理,喷砂过程采用喷砂介质为200目白刚玉,喷砂压力为0.5MPa,喷砂距离80mm,最后采用配比为3:1的无水乙醇和丙酮的混合溶液超声波清洗。

步骤(2):磁控溅射技术制备纳米晶粘结层:

将经过处理的高温合金基体装在专用工装,在磁控溅射设备真空室内进行纳米晶粘结层沉积,磁控纳米晶涂层的成分与高温合金基体成分一致,磁控溅射工艺参数为:真空度P<6×10

步骤(3):大气等离子喷涂技术制备NiCrAlY粘结层:

将溅射纳米晶粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行NiCrAlY涂层喷涂,NiCrAlY涂层成分为Cr:27wt%,Al:11wt%,Y:0.5wt%,余量为Ni。等离子喷涂工艺参数为:电流520A,电压64V,喷涂距离100mm,喷枪移动速度150mm/s。

步骤(4):大气等离子喷涂技术制备陶瓷层:

将SN/APS复合结构双粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行陶瓷层喷涂,陶瓷层为8YSZ。等离子喷涂工艺参数为:电流590A,电压70V,喷涂距离100mm,喷枪移动速度150mm/s。

实施例2:

一种SN/APS复合结构双粘结层热障涂层,记为SN/APS~2,其中具体制备步骤如下:

步骤(1):对高温合金基体进行预处理:

采用240#、400#的SiC砂纸依次对高温合金基体进行打磨,然后采用喷砂处理,喷砂过程采用喷砂介质为100目白刚玉,喷砂压力为0.5MPa,喷砂距离80mm,最后采用配比为3:1的无水乙醇和丙酮的混合溶液超声波清洗。

步骤(2):磁控溅射技术制备纳米晶粘结层:

将经过处理的高温合金基体装在专用工装,在磁控溅射设备真空室内进行纳米晶粘结层沉积,磁控纳米晶涂层的成分与高温合金基体一致,磁控溅射工艺参数为:真空度P<6×10

步骤(3):大气等离子喷涂技术制备NiCrAlY粘结层:

将溅射纳米晶粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行NiCrAlY涂层喷涂,NiCrAlY涂层成分为Cr:27wt%,Al:11wt%,Y:0.5wt%,余量为Ni。等离子喷涂工艺参数为:电流520A,电压64V,喷涂距离100mm,喷枪移动速度150mm/s。

步骤(4):大气等离子喷涂技术制备陶瓷层:

将SN/APS复合结构双粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行陶瓷层喷涂,陶瓷层为8YSZ。等离子喷涂工艺参数为:电流590A,电压70V,喷涂距离100mm,喷枪移动速度150mm/s。

实施例3:

一种SN/APS复合结构双粘结层热障涂层,记为SN/APS~3,其中具体制备步骤如下:

步骤(1):对高温合金基体进行预处理:

采用240#、400#的SiC砂纸依次对高温合金基体进行打磨,然后采用喷砂处理,喷砂过程采用喷砂介质为80目玻璃珠,喷砂压力为0.5MPa,喷砂距离80mm,最后采用配比为3:1的无水乙醇和丙酮的混合溶液超声波清洗。

步骤(2):磁控溅射技术制备纳米晶粘结层:

将经过处理的高温合金基体装在专用工装,在磁控溅射设备真空室内进行纳米晶粘结层沉积,磁控纳米晶涂层的成分与高温合金基体一致,磁控溅射工艺参数为:真空度P<6×10

步骤(3):大气等离子喷涂技术制备NiCrAlY粘结层:

将溅射纳米晶粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行NiCrAlY涂层喷涂,NiCrAlY涂层成分为Cr:27wt%,Al:11wt%,Y:0.5wt%,余量为Ni。等离子喷涂工艺参数为:电流520A,电压64V,喷涂距离100mm,喷枪移动速度150mm/s。

步骤(4):大气等离子喷涂技术制备陶瓷层:

将SN/APS复合结构双粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行陶瓷层喷涂,陶瓷层为8YSZ。等离子喷涂工艺参数为:电流590A,电压70V,喷涂距离100mm,喷枪移动速度150mm/s。

对比例:

普通NiCrAlY粘结层热障涂层,其中具体实施步骤如下:

步骤(1):对高温合金基体进行预处理:

采用240#、400#的SiC砂纸依次对高温合金基体进行打磨,然后采用喷砂处理,喷砂过程采用喷砂介质为200目白刚玉,喷砂压力为0.5MPa,喷砂距离80mm,最后采用无水乙醇:丙酮=3:1混合溶液超声波清洗。

步骤(3):大气等离子喷涂技术制备NiCrAlY粘结层:

将经过处理的高温合金基体装在专用工装,在大气等离子喷涂实验室中进行NiCrAlY涂层喷涂,NiCrAlY涂层成分为Cr:27wt%,Al:11wt%,Y:0.5wt%,余量为Ni。等离子喷涂工艺参数为:电流520A,电压64V,喷涂距离100mm,喷枪移动速度150mm/s,NiCrAlY粘结层厚度为35~55μm。

步骤(4):大气等离子喷涂技术制备陶瓷层:

将NiCrAlY粘结层的试样装在专用工装,在大气等离子喷涂实验室中进行陶瓷层喷涂,陶瓷层为8YSZ。等离子喷涂工艺参数为:电流590A,电压70V,喷涂距离100mm,喷枪移动速度150mm/s,陶瓷层厚度为170~210μm。

上述实施例1复合结构双粘结层热障涂层微观结构如图2所示,图3为图2局部放大,高温合金基体/磁控纳米晶、磁控纳米晶/NiCrAlY、NiCrAlY/陶瓷层界面结合良好。

对上述实施例1-3和对比例中热障涂层进行循环氧化性能测试,在1100℃下保温60min,空气冷却10min,反复进行循环试验。经100次循环后,上述实施例1-3和对比例所得热障涂层都未出现明显的剥落。通过在磁控纳米晶涂层与喷涂陶瓷层之间引入喷涂NiCrAlY涂层,有效提高了磁控纳米晶涂层与喷涂陶瓷层之间的物理相容性,延长了纳米晶粘结层热障涂层的使用寿命。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉本领域的技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。在不背离本发明精神及其实质的情况下做出的变化和修饰都应涵盖在本发明权利要求的保护范围之内。

- 一种具有SN/APS复合结构双粘结层的热障涂层及其制备方法

- 一种具有复合双陶瓷层结构的热障涂层及其制备方法