一种粉末状锌镉钎料及其制备方法和装置

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及合金钎料技术领域,尤其是涉及一种粉末状锌镉钎料及其制备方法和装置。

背景技术

长期以来对于锌及锌合金的钎焊都采用Sn-Pb共晶钎料,配以ZnCl

目前,国内制备锌镉粉状钎料的技术方法主要有切削法、高能球磨法、雾化法等,切削法是采用切割、铣削、涡流等物理方式对大块锌镉钎料合金锭进行机械切削,所获得的粉末为不规则形状,粒径大、分布范围宽,在制备过程中也极易引入杂质;高能球磨法是在惰性气氛保护下,将少量毫米级的锌镉粉末和钢制球置于球磨机中进行长时间的研磨,采用此法可以通过延长研磨时间以获得粒径比较细小的锌镉合金粉末,但是由于锌、镉具有良好的延展性,大部分的合金颗粒粘附在磨球和容器壁上,导致粉末制备效率低;雾化法制备合金粉末是目前已商业应用的较为成熟的先进制粉技术,但是雾化法所制备的合金粉末粒径分布范围比较宽,如想获得粒径小且分布窄的合金粉末,需要进行研磨和逐级筛分处理;等离子旋转电极雾化法是自耗电极端面被等离子体电弧熔化为液膜,并在旋转离心力作用下高速甩出形成液滴,然后液滴在表面张力的用下球化并冷凝成球形粉末,该工艺设备昂贵,且制备的粉末团聚、连接现象明显,难以实现工业化批量生成。现有制备技术难以满足航空航天、生物医疗等领域对高品质锌基粉状钎料的需求。

有鉴于此,特提出本发明。

发明内容

本发明的第一目的在于提供一种粉末状锌镉钎料,该钎料的氧含量低、粒径分布均匀、粒径分布范围窄、粒径尺寸小、球形率高。

本发明的第二目的在于提供一种如上所述的粉末状锌镉钎料制备方法,该方法操作便捷、稳定性好、成本较低,解决了现有技术中存在的粉末状锌镉钎料的制备方法制得的粉末状锌镉钎料的氧含量高、粒径分布不均匀、粒径分布范围宽、粒径大和球形率低等问题。

本发明的第三目的在于提供实施如上所述的粉末状锌镉钎料的制备方法的装置,可实现流水线作业,提高生产效率。

为了实现本发明的上述目的,特采用以下技术方案:

本发明提供了一种粉末状锌镉钎料,所述粉末状锌镉钎料的粒径为1~30μm;

所述粉末状锌镉钎料的含氧量<15ppm;

所述粉末状锌镉钎料中,粒径≤15μm的粉末状锌镉钎料的质量百分数>50%。

进一步地,所述粉末状锌镉钎料中,粒径≤15μm的粉末状锌镉钎料的质量百分数为62%~68%,粒径为16~25μm的粉末状锌镉钎料的质量百分数为22%~28%,粒径为26~30μm的粉末状锌镉钎料的质量百分数为8%~12%。

本发明还提供了一种粉末状锌镉钎料的制备方法,包括如下步骤:锌蒸气和镉蒸气在惰性气氛下混合后进行悬浮冷凝,得到所述粉末状锌镉钎料。

进一步地,所述悬浮冷凝的温度为200~400℃。

进一步地,所述锌蒸气的制备方法包括:在惰性气氛下对锌进行加热至蒸发。

优选地,所述对锌锭进行加热的温度为950~1100℃。

优选地,所述镉蒸气的制备方法包括:在惰性气氛下对镉进行加热至蒸发。

优选地,所述对镉锭进行加热的温度为800~1000℃。

本发明还提供了实施如上所述的粉末状锌镉钎料的制备方法的装置,包括依次连接的气体存储单元、蒸发气化炉、气体集中单元、气体混匀单元、冷凝器和收集单元。

进一步地,所述蒸发气化炉包括横式管式炉。

优选地,所述蒸发气化炉内设置有坩埚。

优选地,所述气体存储单元与所述蒸发气化炉之间设置有流量计。

进一步地,所述气体混匀单元包括进气管道、气体混匀罐和出气管道;

所述进气管道内设置有第一叶轮;

所述气体混匀罐设置有进气口和出气口,所述气体混匀罐内设置有折流板;

所述出气管道内设置有第二叶轮;

所述进气管道与所述气体混匀罐的所述进气口相连;

所述出气管道与所述气体混匀罐的所述出气口相连。

优选地,所述进气管道与所述气体集中单元相连。

优选地,所述出气管道与所述冷凝器相连。

进一步地,所述收集单元包括集尘器和收料斗;

所述集尘器与所述冷凝器相连;

所述集尘器与所述收料斗相连。

进一步地,所述装置,还包括:依次相连的气体过滤器、气体冷却器和风机;

所述气体过滤器与所述集尘器相连;

所述风机与所述气体存储单元相连。

与现有技术相比,本发明的有益效果为:

本发明提供了一种粉末状锌镉钎料,该钎料具有氧含量低、粒径分布均匀、粒径分布范围窄、粒径尺寸小和球形率高等优点,能够满足航空航天、生物医疗等领域对高品质粉末状锌镉钎料的需求。

本发明的粉末状锌镉钎料的制备方法,在常压惰性气体环境中,分别将锌锭和镉锭加热至蒸发状态,得到的锌蒸气和镉蒸气充分混合后进行悬浮冷凝,可得到氧含量低、粒径分布均匀、粒径分布范围窄、粒径小和球形率高的粉末状锌镉钎料。

本发明采用蒸发气化的方式可获得高纯度的粉末状钎料,不会引入外来杂质;通过调节蒸发气化温度和惰性气体流量,能够对不同粒径尺寸的粉末状钎料进行可控制备。

采用本发明的装置实施粉末状锌镉钎料的制备方法,大幅缩短了生产周期、可迅速大规模应用、设备简单、操作简单、成本低廉。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明的装置的结构示意图。

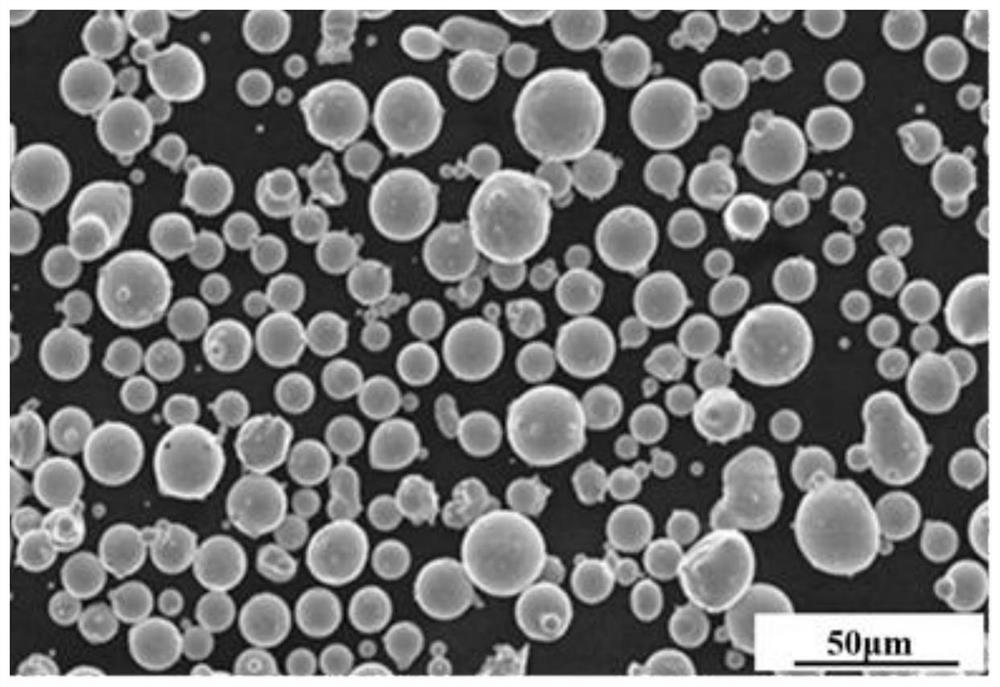

图2为本发明实施例1的粉末状Zn17Cd83共晶钎料的微观形貌图。

附图标记

1-气体存储单元; 11-第一流量计; 12-第二流量计;

13-气体供应瓶; 21-第一蒸发气化炉; 211-第一托盘;

212-第一石墨坩埚; 22-第二蒸发气化炉; 221-第二托盘;

222-第二石墨坩埚; 3-气体集中单元; 41-进气管道;

411-第一叶轮; 42-气体混匀罐; 421-进气口;

422-折流板; 423-出气口; 43-出气管道;

431-第二叶轮; 5-冷凝器; 61-集尘器;

62-收料斗; 7-气体过滤器; 8-气体冷却器;

9-风机。

具体实施方式

下面将结合具体附图和实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明实施例的一种粉末状锌镉钎料及其制备方法和装置进行具体说明。

在本发明的一些实施方式中提供了一种粉末状锌镉钎料,粉末状锌镉钎料的粒径为1~30μm;

粉末状锌镉钎料的含氧量<15ppm;

粉末状锌镉钎料中,粒径≤15μm的粉末状锌镉钎料的质量百分数>50%。

在本发明的一些实施方式中,粉末状锌镉钎料中,粒径为1~15μm的粉末状锌镉钎料的质量百分数>60%。

在本发明的一些实施方式中,粉末状锌镉钎料的含氧量<12ppm。

在本发明的一些实施方式中,粉末状锌镉钎料中,粒径≤15μm的粉末状锌镉钎料的质量百分数为62%~68%,粒径为16~25μm的粉末状锌镉钎料的质量百分数为22%~28%,粒径为26~30μm的粉末状锌镉钎料的质量百分数为8%~12%。

在本发明的一些实施方式中,粉末状锌镉钎料的球形率≥90%。

在本发明的一些实施方式中还提供了一种粉末状锌镉钎料的制备方法,包括如下步骤:锌蒸气和镉蒸气在惰性气氛下混合后进行悬浮冷凝,得到粉末状锌镉钎料。

在本发明的一些实施方式中,悬浮冷凝的温度为200~400℃;典型但非限制性的,例如,悬浮冷凝的温度为200℃、220℃、240℃、250℃、280℃、300℃、320℃、340℃、360℃、380℃或者400℃等等。

在本发明的一些实施方式中,锌蒸气的制备方法包括:在惰性气氛下对锌进行加热至蒸发;优选地,锌指所有形式的金属锌,包括但不局限于工业级锌锭。

在本发明的一些实施方式中,对锌进行加热的温度为950~1100℃;典型但非限制性的,例如,对锌锭进行加热的温度为950℃、960℃、970℃、980℃、990℃、1000℃、1010℃、1020℃、1030℃、1040℃、1050℃、1060℃、1070℃、1080℃、1090℃或者1100℃等等。

在本发明的一些实施方式中,镉蒸气的制备方法包括:在惰性气氛下对镉进行加热至蒸发;优选地,镉指所有形式的金属镉,包括但不局限于工业级镉锭。

在本发明的一些实施方式中,对镉进行加热的温度为800~1000℃;典型但非限制性的,例如,对镉锭进行加热的温度为800℃、820℃、840℃、860℃、880℃、900℃、920℃、940℃、960℃、980℃或者1000℃等等。

在本发明的一些实施方式中,惰性气氛的气体为高纯惰性气体,高纯惰性气体的纯度>99.999%。

在本发明的一些实施方式中,惰性气氛的气体为不与锌蒸气和镉蒸气反应的气体。

在本发明的一些实施方式中,惰性气氛的气体包括氩气、氦气、氖气、氪气、氙气和氡气中的一种或多种。

本发明的粉末状锌镉钎料的制备方法,利用蒸发-冷凝原理,在高纯惰性气体环境中,分别将锌锭和镉锭加热至蒸发状态,得到的锌蒸气和镉蒸气充分混合后进行悬浮冷凝,蒸气在悬浮状态下进行成核长大,可得到氧含量低、粒径分布均匀、球形率高的粉末状锌镉钎料,并且,粉末状钎料的粒径明显小于采用雾化法所制备的粉末状钎料,且粒径分布范围也更窄。

本发明采用蒸发气化的方式可获得高纯度的粉末状钎料,不会引入外来杂质;通过调节蒸发气化的加热温度和惰性气氛的气体流量,能够对不同粒径的粉末状钎料进行可控制备。

在本发明的一些实施方式中,锌蒸气和镉蒸气的比例可根据制备的粉末状锌镉钎料的成分配比进行调整。

参见图1,在本发明的一些实施方式中还提供了实施上述粉末状锌镉钎料的制备方法的装置,包括依次连接的气体存储单元1、蒸发气化炉、气体集中单元3、气体混匀单元、冷凝器5和收集单元。

在本发明的一些实施方式中,蒸发气化炉包括横式管式炉。

在本发明的一些实施方式中,蒸发气化炉内设置有坩埚;优选地,坩埚为石墨坩埚。

在本发明的一些实施方式中,蒸发气化炉内设置有托盘,坩埚置于托盘内;优选地,坩埚位于蒸发气化炉的均温位置。

在本发明的一些实施方式中,气体存储单元1与蒸发气化炉之间设置有流量计;可调节惰性气体的流速。

在本发明的一些具体的实施方式中,蒸发气化炉包括第一蒸发气化炉21和第二蒸发气化炉22;第一蒸发气化炉21内设置有第一石墨坩埚212和第一托盘211;气体存储单元1和第一蒸发气化炉21之间设置有第一流量计11;第二蒸发气化炉22内设置有第二石墨坩埚222和第二托盘221;气体存储单元1和第二蒸发气化炉22之间设置有第二流量计12。

在本发明的一些实施方式中,气体存储单元1的出口端与蒸发气化炉的入口端相连。

在本发明的一些实施方式中,蒸发气化炉的出口端与气体集中单元3的入口端相连;气体集中单元3的出口端与气体混匀单元相连。

在本发明的一些实施方式中,气体混匀单元包括进气管道41、气体混匀罐42和出气管道43;

进气管道41内设置有第一叶轮411;

气体混匀罐42设置有进气口421和出气口423,气体混匀罐42内设置有折流板422;

进气管道41与气体混匀罐42的进气口421相连;

出气管道43与气体混匀罐42的出气口423相连。

在本发明的一些实施方式中,气体混匀罐42内的折流板422的个数≥1;折流板422之间相互平行。

在本发明的一些实施方式中,进气管道41与气体集中单元3相连。

在本发明的一些实施方式中,出气管道43与冷凝器5相连。

在本发明的一些实施方式中,出气管道43与冷凝器5的入口端相连,冷凝器5的出口端与收集单元相连。

在本发明的一些实施方式中,冷凝器5为管状;优选地,冷凝器5的冷却方式包括水冷、氨冷和液氮冷却中的任一种,但不限于此,其他冷却方式也可以。

在本发明的一些实施方式中,收集单元包括集尘器61和收料斗62;

集尘器61与冷凝器5相连,集尘器61与收料斗62相连。

在本发明的一些实施方式中,冷凝器5的出口端与集尘器61的入口端相连,集尘器61的出口端与收料斗62相连。

在本发明的一些实施方式中,集尘器61包括旋风集尘器。

在本发明的一些实施方式中,装置,还包括:气体供应瓶13;气体存储单元1与气体供应瓶13相连接。

在本发明的一些实施方式中,装置,还包括:依次相连的气体过滤器7、气体冷却器8和风机9;

气体过滤器7与集尘器61相连;

风机9与气体存储单元1相连。

在本发明的一些实施方式中,气体过滤器7的入口端与集尘器61的顶部气体出口端相连;风机9与气体存储单元1的底部入口端相连。

在本发明的一些实施方式中,风机9包括离心式循环风机。

在本发明的一些具体的实施方式中,采用上述装置制备粉末状锌镉钎料,具体包括如下步骤:

将锌放置于蒸发气化炉的坩埚中,将镉放置于另一蒸发气化炉的坩埚中;通入惰性气体,排出装置内部的残留空气后,启动蒸发气化炉,在950~1100℃下对锌进行加热,在800~1000℃下对镉进行加热,得到锌蒸气和镉蒸气;然后调节流量计,使其按一定比例输送气体;

按照要求比例的锌蒸气和镉蒸气被流动的惰性气体经气体集中单元3输送至气体混匀单元,在气流的吹动下,第一叶轮411旋转,搅动气流,加速气体混合,气体进入气体混匀装置罐内,通过折流板422的折流作用,多次改变气体的流动方向,气体多次与气体混匀罐42的罐壁撞击使气体进一步混合,在多次折流后,气体通过出气管道43输出,在气体通过出气管道43时,通过气流吹动作用使第二叶轮431旋转,气体进一步混合,最后通过出气管道43将混合均匀的气体输送至用冷凝器5,冷凝器5的温度设置为200~400℃;进入冷凝器5后,混合均匀的气体在悬浮状态下进行成核长大,得到粉末状锌镉钎料。

待上述制粉过程结束后,取出集尘器61下方的收料斗62,将收料斗62放置于手套箱内进行保存;而集尘器61中多余的惰性气体继续进入气体过滤器7以去除残留的粉末状锌镉钎料,随后经过气体冷却器8冷却,最后经过风机9进入气体存储装置,进行下次制粉循环过程中。

实施例1

本实施例提供了粉末状Zn17Cd83共晶钎料的制备方法,包括如下步骤:

将锌锭放置于第一蒸发气化炉21的第一石墨坩埚212中,将镉锭放置于第二蒸发气化炉22的第二石墨坩埚222中,第一石墨坩埚212放置于第一托盘211内,第二石墨坩埚222放置于第二托盘221内;然后持续通入惰性气体Ar,排出装置内部的残留空气;

启动第一蒸发气化炉21和第二蒸发气化炉22,设置预定蒸发加热温度,其中第一蒸发气化炉21的炉温设置为1007℃,第二蒸发气化炉22的炉温设置为865℃;调节第一流量计11和第二流量计12的流速,使Zn:Cd重量比按17:83比例输出;

按照上述比例的气体经气体集中单元3输送至气体混匀单元,在气流的吹动下,第一叶轮411旋转,搅动气流,加速气体混合,气体进入气体混匀装置罐内,通过折流板422的折流作用,多次改变气体的流动方向,气体多次与气体混匀装置罐的罐壁撞击使气体进一步混合,在多次折流后,气体通过出气管道43输出供气,在气体通过出气管道43时,通过气流吹动作用使第二叶轮431旋转进一步混合气体,最后通过管道将混合均匀的气体输送至用冷凝器5,冷凝器5的温度设定为300℃,进入冷凝器5的混合均匀的气体在悬浮状态下进行成核长大,得到粉末状Zn17Cd83共晶钎料。

待上述粉末状Zn17Cd83共晶钎料制备过程结束后,取出旋风集尘器下方的收料斗62,将收料斗62放置于手套箱内进行保存;而旋风集尘器中多余的惰性气体继续进入气体过滤器7以去除残留的粉末状Zn17Cd83共晶钎料,随后经过气体冷却器8冷却,最后经过离心式循环风机进入气体存储单元1,进行下次循环过程中。

实施例2

本实施例提供的粉末状Zn17Cd83共晶钎料的制备方法参考实施例1,不同之处在于,第一蒸发气化炉21的炉温设置为960℃,第二蒸发气化炉22的炉温设置为810℃;冷凝器5的温度设定为200℃。

实施例3

本实施例提供的粉末状Zn17Cd83共晶钎料的制备方法参考实施例1,不同之处在于,第一蒸发气化炉21的炉温设置为1070℃,第二蒸发气化炉22的炉温设置为950℃;冷凝器5的温度设定为400℃。

对比例1

本对比例提供了粉末状Zn17Cd83共晶钎料的制备方法,包括如下步骤:

按Zn和Cd质量比为17:83的比例称取纯锌锭和纯镉锭,采用高频熔炼的方式将其熔炼为合金熔液,将熔炼后的金属熔体用气水联合雾化的方式进行雾化,对雾化后的粉体进行烘干、筛分获得粉末状Zn17Cd83共晶钎料。

试验例1

对实施例1和对比例1制得的粉末状Zn17Cd83共晶钎料的含氧量进行测量,同一批次的取三次样品进行测量,其结果如表1所示。

表1

对实施例1和对比例1制得的粉末状Zn17Cd83共晶钎料的粒径进行测量,其中各粒径尺寸范围的粉末状Zn17Cd83共晶钎料的质量百分数的结果如表2所示。

表2

从表1和表2可以看出,采用本发明的方法制得的粉末状钎料的粒径明显小于采用雾化法所制备的粉末钎料的粒径,且分布范围也更窄,含氧量更低。

对实施例1制得的粉末状Zn17Cd83共晶钎料的微观形貌进行测量,其结果如图2所示。

从图2可以看出,采用本发明的方法制得的粉末状钎料球形率较高。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种Cu-Ni合金化基板与无铅钎料的焊点及其制备方法

- 一种硫化镉薄膜比色装置及制备硫化镉薄膜的方法

- 一种锌铝药皮钎料环及其制备方法、一种药皮钎料环的制备装置

- 一种含锡、硅、锌和镨的无镉银钎料及其制备方法