一种汽车零件焊接装置

文献发布时间:2024-01-17 01:13:28

技术领域

本发明属于焊接设备技术领域,具体是涉及一种汽车零件焊接装置。

背景技术

焊接是指将两分离的金属表面达到原子间的结合,形成永久性连接的一种工艺方法,在温度场、重力等作用下,两个工件熔化的融液会发生混合现象,待温度降低后,熔化部分凝结,两个工件被紧密焊接在一起。

钎焊作为最常见的一种焊接方法广泛应用于汽车、轮船和飞机的制造过程中,钎焊采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件,在实际焊接过程中,焊接质量受到焊枪角度、保护气成分等多种因素干扰,在对复杂零件进行焊接时,由于焊枪需要多自由度偏转,因此与焊缝之间存在偏斜时不易被发现,进而导致焊缝出现偏移、咬边以及气孔等情况。

发明内容

针对现有技术存在的不足,本发明实施例的目的在于提供一种汽车零件焊接装置,以解决上述背景技术中的问题。

为实现上述目的,本发明提供如下技术方案:

一种汽车零件焊接装置,包括焊管组件,所述焊管组件包括连接管、焊管和焊接头,所述连接管一端固定连接有焊管,所述焊管末端布设有焊接头,所述连接管另一端还布设有焊丝导孔和导气孔,所述焊丝导孔与所述焊接头相连通;

支架组件,所述支架组件包括固定套座、活动盘和螺纹槽孔,所述固定套座套设于焊管外,且其上滑动装配有活动盘,所述活动盘上周向布设有若干个螺纹槽孔;

导气构件,所述导气构件包括导气筒、偏位滑筒、排气底座和偏位顶杆,若干个导气筒固定装配于螺纹槽孔中,且所述导气筒内部滑动装配有偏位滑筒,所述偏位滑筒底部装配连通有排气底座,所述偏位滑筒顶部固定连接有偏位顶杆,所述偏位顶杆滑动装配于导气筒一端,用于测定所述偏位滑筒的位移距离;

以及测位壳组,所述测位壳组活动装配于连接管上且罩设于焊管和焊接头外,且与若干个所述的偏位顶杆活动抵接,用于测定若干个所述偏位滑筒的位移距离,以检测该焊接装置中焊接头与焊缝间的偏移量。

作为本发明进一步的方案,所述支架组件还包括隔绝套,所述隔绝套布设于固定套座和焊管之间,且与所述固定套座固定相接,用于阻隔所述焊接头一侧的温度。

作为本发明进一步的方案,所述固定套座和活动盘之间间隙设置。

作为本发明进一步的方案,所述排气底座呈圆弧状设置,所述排气底座底部还布设有若干个分流孔,且所述分流孔均与所述导气筒通过排气底座相连通。

作为本发明进一步的方案,所述导气构件还包括弹性件,所述弹性件布设于导气筒和偏位滑筒之间,用于驱动所述偏位滑筒的弹性复位。

作为本发明进一步的方案,所述导气构件还包括连通管和导气盘,所述连通管一端与所述导气筒相连通,另一端连接于导气盘上,所述导气盘固定装配于连接管一端且与所述连接管相连通。

作为本发明进一步的方案,所述测位壳组包括外壳体、喷气壶嘴、压力传感器和活动片,所述外壳体活动装配于连接管上,且所述外壳体底部布设有喷气壶嘴,所述喷气壶嘴靠近焊接头和分流孔一侧设置,所述外壳体上还周向装配有若干个压力传感器,所述压力传感器底部活动装配有活动片,所述活动片朝向偏位顶杆一侧设置且与所述偏位顶杆活动抵接。

综上所述,本发明实施例与现有技术相比具有以下有益效果:

本发明通过在焊接头侧边布设有若干个导气筒,并在导气筒内部滑动装配有若干个偏位滑筒,可在焊接过程中,通过气力作用检测出偏位滑筒的位移量,从而测定出焊接头相对焊缝两侧的偏移量,可在焊接过程中方便进行调节,以避免偏焊以及气孔的情况发生。

附图说明

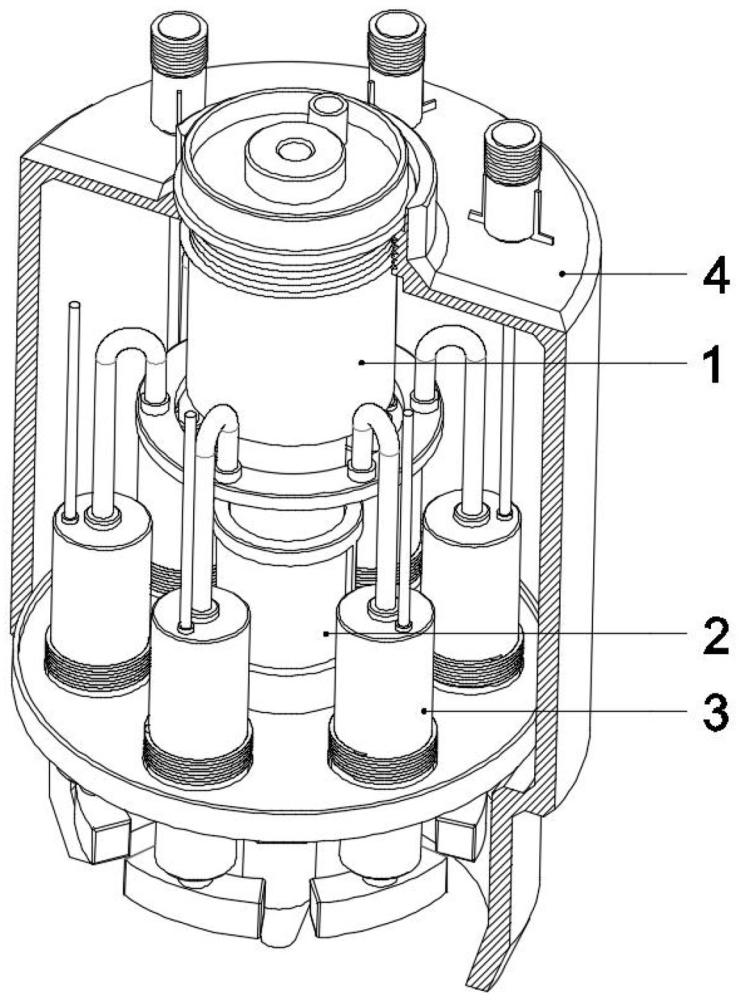

图1为本发明的一种实施例中提供的汽车零件焊接装置的示意图。

图2为本发明的一种实施例中提供的汽车零件焊接装置的局部剖视图。

图3为本发明的一种实施例中提供的汽车零件焊接装置的底部结构示意图。

图4为本发明的一种实施例中提供的汽车零件焊接装置的半剖示意图。

图5为本发明的一种实施例中提供的汽车零件焊接装置中导气构件的结构示意图。

图6为本发明的一种实施例中提供的汽车零件焊接装置的俯视图。

图7为本发明的一种实施例中提供的汽车零件焊接装置的仰视图。

附图标记:1-焊管组件、101-连接管、102-焊管、103-焊丝导孔、104-导气孔、105-焊接头、2-支架组件、201-固定套座、202-活动盘、203-螺纹槽孔、204-隔绝套、3-导气构件、301-导气筒、302-偏位滑筒、303-排气底座、304-分流孔、305-弹性件、306-偏位顶杆、307-连通管、308-导气盘、4-测位壳组、401-外壳体、402-喷气壶嘴、403-压力传感器、404-活动片。

具体实施方式

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

请参阅图1-图7,本发明的一种实施例中的汽车零件焊接装置,包括焊管组件1,所述焊管组件1包括连接管101、焊管102和焊接头105,所述连接管101一端固定连接有焊管102,所述焊管102末端布设有焊接头105,所述连接管101另一端还布设有焊丝导孔103和导气孔104,所述焊丝导孔103与所述焊接头105相连通;支架组件2,所述支架组件2包括固定套座201、活动盘202和螺纹槽孔203,所述固定套座201套设于焊管102外,且其上滑动装配有活动盘202,所述活动盘202上周向布设有若干个螺纹槽孔203;导气构件3,所述导气构件3包括导气筒301、偏位滑筒302、排气底座303和偏位顶杆306,若干个导气筒301固定装配于螺纹槽孔203中,且所述导气筒301内部滑动装配有偏位滑筒302,所述偏位滑筒302底部装配连通有排气底座303,所述偏位滑筒302顶部固定连接有偏位顶杆306,所述偏位顶杆306滑动装配于导气筒301一端,用于测定所述偏位滑筒302的位移距离;以及测位壳组4,所述测位壳组4活动装配于连接管101上且罩设于焊管102和焊接头105外,且与若干个所述的偏位顶杆306活动抵接,用于测定若干个所述偏位滑筒302的位移距离,以检测该焊接装置中焊接头105与焊缝间的偏移量。

本实施例在实际应用时,当使用该焊接装置对汽车零件进行焊接作业时,待焊接的两组零件可在定位后进行装夹并送至焊接工位,此时将该装置中的焊接头105朝向焊缝侧,当外置驱动源带动该装置在焊缝侧移动时,直流焊接机两电极端分别与母材和焊接头105相接,焊丝由连接管101一侧的焊丝导孔103送入,且焊丝沿焊接头105中部的通孔送出,使得焊丝与母材间发生直流电弧,电弧热量使焊丝与母材熔化,焊丝头部的熔融金属向母材过渡形成焊缝,与此同时,富氩保护气由导气孔104一侧通入,并沿连接管101流通至若干个导气筒301中,且气体经由偏位滑筒302穿过后沿排气底座303排出,使得喷出的保护气将焊接区域的空气排空,并在焊接位上形成周向的气幕,同时向焊点供气,在这一过程中,当所述焊接头105沿焊缝位置运动时,由于导气筒301中的偏位滑筒302通过排气底座303进行气体喷出,当焊接头105倾斜于焊缝端时,焊接头105两端与焊缝边缘母材的距离存在差值,当一侧的焊枪角度过小时,可能导致空气从后部进入熔池焊缝中形成气孔,或在熔池焊缝中形成氮气孔,另外由于焊接头105产生偏位,还可能导致出现咬边的情况,造成焊缝质量下降,而该装置中若干个导气筒301中的偏位滑筒302在朝向母材一侧喷气时,当偏位滑筒302底部的排气底座303与母材距离过近时,在气体的反推作用下,可使得偏位滑筒302朝向导气筒301内部滑动,从而带动其一端的偏位顶杆306朝向测位壳组4一侧压接,从而可检测出该点位与其余点位之间的距离差值,并通过测定出若干个导气筒301中偏位滑筒302的位移量,即可检测出所述焊接头105与焊缝之间的偏移量,从而可快速对焊接头105的旋转角度进行调节,以实现在运动过程中对焊缝自动定位,以避免发生偏焊或产生气孔。

在本实施例中的一种情况中,该焊接装置可装接于焊接机械臂或焊接工装上,此处优选装接于焊接机械臂上,在实现多自由度调节的同时,可根据负反馈调节焊接头105的偏转角度,以获得更加精准的焊接路径。

在本实施例中的一种情况中,所述富氩保护气包括氧气混合气、氦气混合气以及二氧化碳混合气,氧气混合气中含氧量较低的气体可用于焊接碳钢、不锈钢及高润度钢,可克服纯氩气保护焊接不锈钢时存在的液态金属黏度大、表面张力大,易产生气孔,引起咬边、阴极斑点飘移而产生电弧不稳等问题,含氧量较高的气体可用于焊接碳素钢及低合金结构钢,二氧化碳混合气具有氩弧的特点,电弧燃烧稳定、飞溅少、容易喷射过渡,克服了单一气体焊接时表面张力大、斑点易飘移现象及液态金属黏稠等问题,可用于喷射过渡电弧、短路过渡电弧和脉冲过渡电弧。

请参阅图4,本发明的一种优选实施例中,所述支架组件2还包括隔绝套204,所述隔绝套204布设于固定套座201和焊管102之间,且与所述固定套座201固定相接,用于阻隔所述焊接头105一侧的温度。

本实施例在实际应用时,所述隔绝套204用于隔绝焊接头105一侧直流电弧产生的温度,可减少热胀对其余材料的影响,此处优选采用耐高温无机物材料或耐高温高分子聚合物材料。

在本实施例中的一种情况中,所述固定套座201和活动盘202之间间隙设置,通过间隙设置,可使得活动盘202可在固定套座201一侧自由滑动,当导气筒301一侧处于通气状态下,若干个导气筒301可同步带动活动盘202朝向远离焊缝一侧运动,并使得导气筒301一端的偏位顶杆306与测位壳组4相抵接,并且任一导气筒301内部的偏位滑筒302所产生的位移,可带动其上连接的偏位顶杆306作用于测位壳组4一侧,从而测定出该侧偏位滑筒302上的位移量。

请参阅图3,在本实施例中的一种优选实施例中,所述排气底座303呈圆弧状设置,所述排气底座303底部还布设有若干个分流孔304,且所述分流孔304均与所述导气筒301通过排气底座303相连通。

本实施例在实际应用时,所述排气底座303呈圆弧状设置,可在圆周方向上形成首尾相接的喷气结构,另外配合分流孔304将气体均匀喷出,从而构成完整的气体幕墙,以实现隔绝空气的目的。

请参阅图5,本发明的一种优选实施例中,所述导气构件3还包括弹性件305,所述弹性件305布设于导气筒301和偏位滑筒302之间,用于驱动所述偏位滑筒302的弹性复位。

本实施例在实际应用时,所述弹性件305布设于导气筒301和偏位滑筒302之间,可驱动偏位滑筒302的弹性复位,进而在焊接作业后自动对偏位顶杆306进行复位。

在本实施例中的一种情况中,所述弹性件305优选采用高温合金模具弹簧或高温合金碟形弹簧,可阻抗直流电弧所产生的高温影响。

请参阅图5,本发明的一种优选实施例中,所述导气构件3还包括连通管307和导气盘308,所述连通管307一端与所述导气筒301相连通,另一端连接于导气盘308上,所述导气盘308固定装配于连接管101一端且与所述连接管101相连通。

本实施例在实际应用时,所述连通管307活动连接于导气筒301和导气盘308之间,可将连接管101中的富氩保护气沿导气盘308和连通管307导入至若干个导气筒301中,在本实施例中由于所述连通管307远离焊接头105一侧,因此高温对连通管307的影响忽略不计。

请参阅图2、图3和图4,本发明的一种优选实施例中,所述测位壳组4包括外壳体401、喷气壶嘴402、压力传感器403和活动片404,所述外壳体401活动装配于连接管101上,且所述外壳体401底部布设有喷气壶嘴402,所述喷气壶嘴402靠近焊接头105和分流孔304一侧设置,所述外壳体401上还周向装配有若干个压力传感器403,所述压力传感器403底部活动装配有活动片404,所述活动片404朝向偏位顶杆306一侧设置且与所述偏位顶杆306活动抵接。

本实施例在实际应用时,所述外壳体401底部的喷气壶嘴402可起到对边缘气体进行收束的作用,所述压力传感器403底部的活动片404在与所述偏位顶杆306相抵接时,可测定出所述偏位顶杆306一侧的位移量,从而根据若干个导气筒301中偏位滑筒302的位移检测出所述焊接头105的倾斜程度以及偏移量,从而方便对焊接头105进行调节。

本发明上述实施例中提供了一种汽车零件焊接装置,并通过在焊接头105侧边布设有若干个导气筒301,并在导气筒301内部滑动装配有若干个偏位滑筒302,可在焊接过程中,通过气力作用检测出偏位滑筒302的位移量,从而测定出焊接头105相对焊缝两侧的偏移量,可在焊接过程中方便进行调节,以避免偏焊以及气孔的情况发生。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种用于铜锰锌焊丝焊接汽车零件的激光钎焊方法

- 一种汽车零件自动焊接系统及方法

- 一种汽车零件整理装置

- 一种运用声音振动辅助清洁的汽车零件清洗装置

- 一种新能源汽车零件清洗装置

- 一种汽车零件焊接套管焊接加工装置

- 一种汽车零件焊接套管焊接加工装置