矫治器的打标方法、打标系统及计算机可读存储介质

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及牙齿矫治技术领域,尤其涉及一种矫治器的打标方法、打标系统及计算机可读存储介质。

背景技术

由于美观、便捷以及利于清洁等优点,基于高分子材料的隐形矫治器越来越受欢迎。

在很多情况下,利用矫治器将患者牙齿从原始布局重新定位到期望的布局,需要多个逐次的矫治器,其包括第一矫治器用于将牙齿从原始布局重新定位到第一中间布局,第二矫治器用于将牙齿从第一中间布局重新定位到第二中间布局,以此类推,以及最后矫治器用于将牙齿从最后中间布局重新定位到期望的布局。矫治器常为一体的壳状,其形成容纳多颗牙齿的空腔,且该空腔具有将牙齿从当前布局重新定位到下一布局的几何形态。

在正畸治疗之前,牙科专业人员通常会一次性向患者交付多个逐次的矫治器,这就要求在矫治器上设置标识,以便于患者按正确顺序使用。另外,为了便于矫治器的分配(不同类型的矫治器和不同患者的矫治器可以在同一条生产线上制造),也要求在矫治器上设置标识。

目前,采用较多的打标方式包括两种,一种是手动控制激光头对矫治器进行打标,即将待打标区域对准到激光头的焦点位置,但该种方式只能标刻固定内容,且打标的焦点距离是固定设置的,不能根据不同产品的打标区域形态和高度进行调整,且全过程需要操作人员去进行待打标区域的寻找与对准,从打标效率上讲不利于批量化生产;另一种是将带有固位结构的待打标矫治器通过一定的固位形式建立待打标矫治器的实际模型的坐标系,该坐标系可以将不同形态的产品统一到按照一定规则设立的坐标系下,具体的,带有固位结构的待打标矫治器会与打标工位处的夹具建立对应的坐标关系,如此,在打标过程中,视觉相机通过识别实际模型上的标识信息,就可以从数据库里获取打标指令,包括打标位置信息,激光头就可以按照获取到的打标指令进行打标操作,进而完成对应矫治器的打标过程,可以实现自动化过程,且效率较高,但是,针对一些无固位结构的待打标矫治器,就无法通过固位形式建立物理坐标系,继而无法利用前述自动打标方式进行打标。

发明内容

本发明的目的在于提供一种矫治器的打标方法、打标系统及计算机可读存储介质,其可以实现无固位结构的待打标矫治器的自动打标。

为实现上述发明目的之一,本发明一实施方式提供一种矫治器的打标方法,用于对附着在牙模表面的壳状膜片进行打标,所述方法包括步骤:

识别待打标矫治器对应的标识信息;

获取待打标矫治器的实际模型;

根据标识信息获取打标指令及所述牙模的理论模型,所述理论模型具有第一坐标系,所述打标指令至少包括打标位置信息;

配准所述理论模型及所述实际模型而建立所述实际模型的第二坐标系;

根据所述第一坐标系、所述第二坐标系及打标单元的第三坐标系之间的坐标系偏差对所述打标位置信息进行变量替换;

根据打标指令控制打标单元在壳状膜片处执行打标操作。

作为本发明一实施方式的进一步改进,步骤“配准所述理论模型及所述实际模型而建立所述实际模型的第二坐标系”具体包括:

获取所述理论模型的理论特征值及所述实际模型的实际特征值,所述理论特征值及所述实际特征值分别为二维特征值或三维特征值;

配准所述理论特征值及所述实际特征值而建立所述实际模型的第二坐标系。

作为本发明一实施方式的进一步改进,步骤“获取所述理论模型的理论特征值及所述实际模型的实际特征值,所述理论特征值及所述实际特征值分别为二维特征值或三维特征值”具体包括:

获取所述理论模型的底平面轮廓图像作为理论特征值;

获取所述实际模型的底平面轮廓图像作为实际特征值。

作为本发明一实施方式的进一步改进,步骤“根据所述第一坐标系、所述第二坐标系及打标单元的第三坐标系之间的坐标系偏差对所述打标位置信息进行变量替换”具体包括:

于视觉区域内建立参考坐标系;

根据参考坐标系与所述第一坐标系、所述第二坐标系之间的坐标系偏差获取第一补偿值;

根据参考坐标系与打标单元的第三坐标系之间的坐标系偏差获取第二补偿值;

根据所述第一补偿值及所述第二补偿值对所述打标位置信息进行变量替换。

作为本发明一实施方式的进一步改进,步骤“识别待打标矫治器对应的标识信息;获取待打标矫治器的实际模型”具体包括:

控制光源输出第一亮度的光照照射待打标矫治器;

控制图像采集单元拍摄所述待打标矫治器的第一底部图像,所述第一底部图像包括标识信息;

识别所述第一底部图像中的所述标识信息;

控制光源输出第二亮度的光照照射打标矫治器,所述第二亮度小于所述第一亮度;

控制图像采集单元拍摄所述待打标矫治器的第二底部图像,所述第二底部图像包括牙模的底部轮廓;

获取所述第二底部图像作为实际模型。

作为本发明一实施方式的进一步改进,步骤“根据打标指令控制打标单元在壳状膜片处执行打标操作”具体包括:

根据所述打标位置信息调整所述打标单元的高度;

根据所述打标位置信息调整所述打标单元的输出位置;

根据所述打标位置信息获取打标起始位置;

根据打标指令控制打标单元在壳状膜片处由所述打标起始位置开始执行打标操作。

作为本发明一实施方式的进一步改进,步骤“根据所述打标位置信息调整所述打标单元的输出位置”具体包括:

根据所述打标位置信息控制激光头内的振镜进行平移及角度旋转而调整所述激光头的输出位置。

为实现上述发明目的之一,本发明一实施方式提供一种矫治器的打标系统,所述打标系统包括存储器和处理器,所述存储器存储有可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时,实现如上所述的矫治器的打标方法中的步骤。

作为本发明一实施方式的进一步改进,所述打标系统还包括图像采集单元,所述图像采集单元为视觉相机或扫描仪。

作为本发明一实施方式的进一步改进,所述打标系统还包括用于承载待打标矫治器的打标工位、图像采集单元及光源,所述打标工位为透明区域,所述光源及所述图像采集单元位于所述打标工位的相对两侧。

作为本发明一实施方式的进一步改进,所述打标系统还包括控制所述光源运动的光源移载单元。

作为本发明一实施方式的进一步改进,所述打标单元为激光头,所述打标系统还包括控制所述激光头纵向运动的升降伺服。

为实现上述发明目的之一,本发明一实施方式提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的矫治器的打标方法中的步骤。

与现有技术相比,本发明一实施方式的有益效果在于:本发明一实施方式通过理论模型及实际模型的配准可实现实际模型的坐标系的建立,可以有效解决无固位结构的待打标矫治器无法建立物理坐标系的问题,进而实现无固位结构的待打标矫治器的自动打标。

附图说明

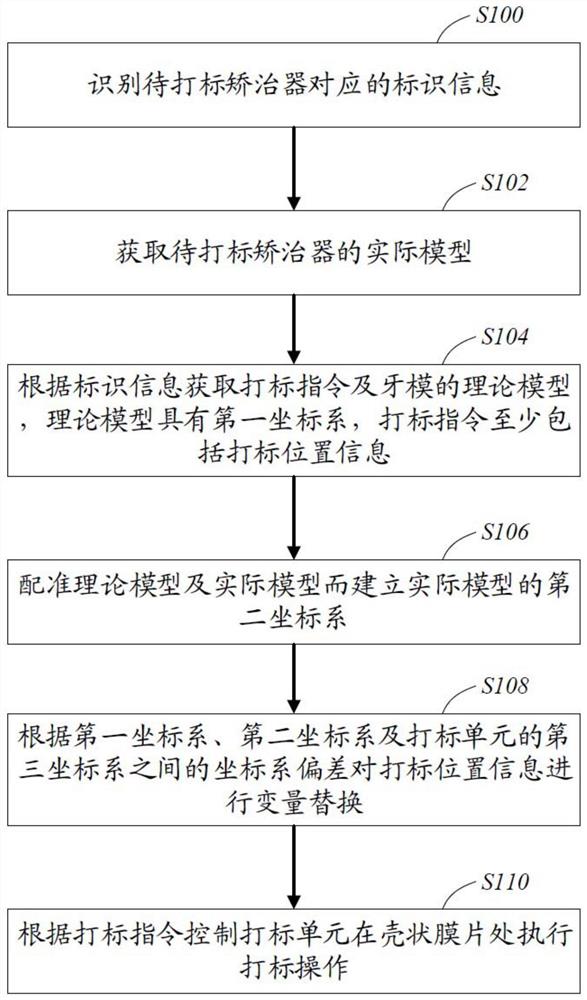

图1是本发明一实施方式的矫治器的打标方法的流程示意图;

图2是本发明一实施方式的第一底部图像示意图;

图3是本发明一实施方式的第二底部图像示意图;

图4是本发明一实施方式的理论模型示意图;

图5及图6是本发明一实施方式的配准及补偿值获取示意图;

图7是本发明一实施方式的处理器的示意图;

图8是本发明一实施方式的矫治器的打标系统的立体图;

图9是本发明一实施方式的矫治器的打标系统的部分结构立体图;

图10是本发明一实施方式的矫治器的打标系统的各个部件交互的示意图;

图11是本发明一实施方式的打标系统的整个工作流程示意图。

具体实施方式

以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

参图1,为本发明一实施方式的矫治器的打标方法的流程示意图,该方法用于对附着在牙模表面的壳状膜片进行打标,该方法包括步骤:

S100:识别待打标矫治器对应的标识信息;

S102:获取待打标矫治器的实际模型;

S104:根据标识信息获取打标指令及牙模的理论模型,理论模型具有第一坐标系,打标指令至少包括打标位置信息;

S106:配准理论模型及实际模型而建立实际模型的第二坐标系;

S108:根据第一坐标系、第二坐标系及打标单元的第三坐标系之间的坐标系偏差对打标位置信息进行变量替换;

S110:根据打标指令控制打标单元在壳状膜片处执行打标操作。

这里,为了便于理解,对矫治器的制作过程进行简单介绍:

一般的,需要先使用扫描仪对患者的口腔进行扫描,得到牙齿的数字三维模型,而后针对不同的治疗阶段生成对应的牙模的理论模型(数字化牙模,非实体),并打印得到对应的实体牙模。

然后,将预热后的热压膜压制在牙模上,此时,牙模表面附着的热压膜便成为了壳状膜片,前述的待打标矫治器即为壳状膜片与牙模结合在一起的半成品,在后续工序中,半成品一起经过打标、切割、脱模等工序,最终成为成品的壳状膜片,即成品矫治器。

其中,打标操作具体是对牙模表面的壳状膜片进行打标,打标指令是基于对应患者信息和当前治疗阶段的信息生成,以方便用户、医生及其他工作人员对矫治器进行识别。

在实际操作中,考虑到一些待打标矫治器的特殊性,某些成型在牙模上的壳状膜片无法适应自动切割线的切割入刀角度(例如会产生切割干涉现象),或者是无法适应自动脱模(例如自动脱模过程会发生壳状膜片变形现象)等,即该些待打标矫治器无法适应自动化产线,此时,该些待打标矫治器就无法通过形成固位结构来实现自动打标,该些待打标矫治器即为无固位结构的待打标矫治器。

本发明一实施方式通过理论模型及实际模型的配准实现了实际模型的坐标系的建立,可以有效解决无固位结构的待打标矫治器无法建立物理坐标系的问题,进而实现无固位结构的待打标矫治器的自动打标。

需要说明的是,理论模型是牙模的三维模型,实际模型是牙模及壳状膜片组成的三维模型,实际模型的牙模对应理论模型的牙模,由于壳状膜片与牙模是完全贴合匹配的,理论模型及实际模型的轮廓可以看做是相互匹配的,理论模型具有第一坐标系以及对应理论模型的打标位置信息,当将理论模型与实际模型相互配准时,可以将理论模型的第一坐标系及打标位置信息移植到实际模型处,此时,实际模型便具有了虚拟的物理坐标系,即第二坐标系,而后根据坐标系的偏差调整打标单元及实际模型的相对位置便可执行打标操作。

在本实施方式中,步骤S106具体包括:

获取理论模型的理论特征值及实际模型的实际特征值,理论特征值及实际特征值分别为二维特征值或三维特征值;

配准理论特征值及实际特征值而建立实际模型的第二坐标系。

这里,特征值是指理论模型及实际模型的一些表面特征区域或特征块,配准过程实际配准的是理论模型的二维特征值及实际模型的二维特征值,或者,配准的是理论模型的三维特征值及实际模型的三维特征值,通过局部特征值的匹配可实现理论模型及实际模型的快速配准。

需要说明的是,二维特征值主要是指通过视觉相机等获取的二维图像,例如模型底平面图像或者其他区域的二维图像,三维特征值主要是指通过扫描仪等获取的三维图像,例如外表面区域的连续或间隔的三维图像,在实际操作中,可根据实际情况自由选择。

下面,对上述打标方法的各个步骤做详细说明,为了便于理解,以理论特征值为二维特征值、实际特征值为二维特征值为例作说明。

步骤S100、S102具体包括:

结合图2,控制光源输出第一亮度的光照照射待打标矫治器;

控制图像采集单元拍摄待打标矫治器300的第一底部图像S1,第一底部图像S1包括标识信息A;

这里,图像采集单元可为视觉相机,光源发出的光照照射待打标矫治器300的标识信息A,使得图像采集单元能够更清晰地拍摄到标识信息A,或者说能够使得标识信息A在第一底部图像S1中更加凸显从而易于提取。

另外,在本实施方式中,标识信息A位于牙模的底部,标识信息A具体为牙模的底部的镂空区域,如此,可在牙模成型过程中直接成型标识信息A,标识信息A可以是二维码、字符码、数字码等,当然,在其他实施方式中,标识信息A也可位于待打标矫治器300的的其他区域,或者,标识信息A是其他形态。

识别第一底部图像S1中的标识信息A;

这里,当获取到第一底部图像S1后,可对第一底部图像S1进行处理,而后提取并识别标识信息A。

结合图3,控制光源输出第二亮度的光照照射打标矫治器300,第二亮度小于第一亮度;

控制图像采集单元拍摄待打标矫治器300的第二底部图像S2,第二底部图像S2包括牙模的底部轮廓L;

这里,光源发出的光照照射待打标矫治器300的牙模的底部轮廓L,使得图像采集单元能够更清晰地拍摄到牙模的底部轮廓L。

需要说明的是,第一亮度相对较亮的目的在于提高标识信息A与周边基材的对比度,如此,图像采集单元获取到的标识信息A相较于周边基材较为凸显,即可提高标识信息A的辨识度,便于后续标识信息A的提取及识别;而第二亮度相对较暗的目的在于避免牙模的底部轮廓L曝光过度,因为曝光过度会导致底部轮廓L数据丢失,不利于后续的配准过程。

获取第二底部图像S2作为实际模型M2。

步骤S104具体包括:

根据标识信息A从数据库中获取打标指令及牙模的理论模型M1。

这里,需要预先在数据库中存储各牙模对应的打标指令,在标识信息A识别成功后再从数据库中查询对应的打标指令。

打标指令至少包括打标位置信息,打标位置信息针对的是理论模型M1上的坐标信息,理论模型M1具有第一坐标系X

具体的,为了避免打标区域影响美观度以及保证打标过程的可靠性,一般选择后牙部较为平坦的区域作为打标区域,这里,选择两个打标区域分别作为编码打标区域及商标打标区域,编码可以是二维码,也可以是文字/数字编码,还可以同时包括两者,编码用于后续的矫治器的识别,商标即为品牌标识。

打标位置信息包括编码打标区域的中心点理论坐标(x’,y’,z’,α’)以及商标打标区域的中心点理论坐标(x”,y”,z”,α”),这里,α为最佳的打标角度,当然,打标位置信息还包括其他点的坐标信息或打标路径信息等,打标指令还包括具体字符、图案、排版要求等。

步骤S106具体包括:

结合图4,获取理论模型M1的底平面轮廓图像P1作为理论特征值;

这里,可通过理论模型M1整体投影、理论模型M1底面部分截取等方式获取底平面轮廓图像P1。

获取实际模型M2的底平面轮廓图像P2作为实际特征值;

这里,底平面轮廓图像P2实际即为之前获取的第二底部图像S2。

结合图5及图6,配准理论特征值及实际特征值而建立实际模型M2的第二坐标系X

这里,配准过程实质是移动实际模型M2或理论模型M1而使得理论模型M1的底平面轮廓图像P1与实际模型M2的底平面轮廓图像P2的轮廓相互匹配,此时便可在实际模型M2处建立虚拟的第二坐标系X

继续结合图5及图6,步骤S108具体包括:

于视觉区域C内建立参考坐标系XOY;

这里,视觉区域C定义为图像采集单元的拍摄区域,例如,视觉区域C为矩形,此时可在视觉区域C的中心点建立参考坐标系XOY。

根据参考坐标系XOY与第一坐标系X

可以理解的是,前述的配准过程及第一补偿值(△x,△y,△α)的获取过程实际是同步实现的,实际操作中,可以先将理论模型M1的第一坐标系X

可以看到,在该配准及第一补偿值(△x,△y,△α)的获取过程中,实际模型M2处建立的第二坐标系X

根据参考坐标系XOY与打标单元的第三坐标系X

这里,一般在打标单元的安装过程中便可补偿角度的偏差,因此,第二补偿值(△x’,△y’)一般不涉及角度的补偿。

根据第一补偿值(△x,△y,△α)及第二补偿值(△x’,△y’)对打标位置信息进行变量替换。

这里,变量替换是指将理论模型M1自带的打标位置信息中的各个变量(包括各个坐标信息)通过矩阵转换变换为打标单元对应实际模型M2的实际的打标数据。

实际操作中,可以通过图像匹配算法实现补偿值获取及变量替换,例如,基于点云的ICP图像匹配算法、基于灰度图像的匹配算法、平均绝对差算法(MAD)、绝对误差和算法(SAD)、误差平方和算法(SSD)等。

步骤S110具体包括:

根据打标位置信息调整打标单元的高度;

这里,打标位置信息中带有Z轴变量,根据Z轴变量调节打标单元的高度。

根据打标位置信息调整打标单元的输出位置;

这里,以打标单元为激光头为例,可以根据打标位置信息控制激光头内的振镜进行平移及角度旋转而调整激光头的输出位置,即通过振镜的运动实现X轴、Y轴及打标角度α的补偿,此时,激光头的输出位置即为实际的打标位置。

根据打标位置信息获取打标起始位置;

这里,可以根据编码打标区域的中心点理论坐标(x’,y’,z’,α’)或者是商标打标区域的中心点理论坐标(x”,y”,z”,α”)获取打标起始位置。

根据打标指令控制打标单元在壳状膜片处由打标起始位置开始执行打标操作。

这里,打标单元的打标操作包括喷墨(UV喷墨)打印、激光(红外激光、绿激光、紫外激光)打印等。

综上所述,本发明一实施方式的矫治器的打标方法可以实现无固位结构的待打标矫治器300的自动打标,解决了无法进入自动化产线的待打标矫治器300的自动打标生产,同时,也解决了手工打标过程带来的效率低、打标效果差的问题,在本实施方式的打标过程中,仅需将待打标矫治器300自由摆放至视觉区域C,而后通过配准、补偿值获取及变换替换过程便可自动实现打标数据的变化,整个过程是自动实现的,打标数据的准确度更高。

结合图7至图9,本发明一实施方式还提供一种矫治器的打标系统100。

打标系统100包括存储器和处理器10,存储器存储有可在处理器上运行的计算机程序,处理器执行计算机程序时,实现如上所述的矫治器的打标方法中的步骤。

这里,结合图7,结合前述打标方法的说明,处理器10包括如下单元:

识别单元11,用于识别待打标矫治器300对应的标识信息A;

获取单元12,用于取待打标矫治器300的实际模型M2,以及根据标识信息A获取打标指令及牙模的理论模型M1,理论模型M1具有第一坐标系X

处理单元13,用于配准理论模型M1及实际模型M2而建立实际模型M2的第二坐标系X

控制单元14,用于根据打标指令控制打标单元在壳状膜片处执行打标操作。

需要说明的是,处理器10的各个单元还可用于执行前述打标方法中的其他步骤,具体可参考前述说明,在此不再赘述。

结合图8至图10,打标系统100还包括工作台20、上位机30、打标工位40、激光头50、升降伺服60、光源70、图像采集单元80、光源移载单元90。

工作台20用于承载上位机30、打标工位40、激光头50、升降伺服60、光源70、图像采集单元80、光源移载单元90等。

上位机30是整个打标系统100控制的核心,上位机30包括如上所述的处理器10,且上位机30控制其他部件的工作,上位机30还与数据库交互而获取打标指令。

这里,上位机30包含执行软件,打开执行软件便可自动完成上位机30的各种操作。

上位机30可以是任何适用的计算装置,例如,个人计算机(Personal Computer)、服务器(Server)、以微处理器(MCU)为核心的计算装置、以可编程逻辑电路(PLC)为核心的计算装置以及可编程逻辑门阵列(FPGA)为核心的计算装置等。

打标工位40用于承载待打标矫治器300。

这里,打标工位40为透明区域,例如为方形透明玻璃,方形透明玻璃限定的区域大致为视觉区域。

激光头50用于在壳状膜片处执行的打标操作,激光头50位于打标工位40的上方,激光头50接收上位机30传输过来的打标指令,并根据打标指令执行打标操作。

升降伺服60用于控制激光头50纵向运动,即控制激光头50沿Z轴运动,以补偿激光头50的打标焦点。

这里,升降伺服60的升降由PLC控制完成,升降的具体数值由上位机30计算后传输给PLC,升降伺服60再根据具体数值控制激光头50的运动。

光源70及图像采集单元80位于打标工位40的相对两侧。

这里,以光源70位于打标工位40的上方、图像采集单元80位于打标工位40的下方为例,但不以此为限。

光源70用于发出一定亮度的光照照射位于打标工位40处的待打标矫治器300,且由于待打标矫治器300由可透光材质制成,光源70发出的光照可照射至待打标矫治器300的底部。

图像采集单元80可为视觉相机,图像采集单元80用于配合光源70拍摄位于打标工位40处的待打标矫治器300。

可以理解的,视觉相机获取的是待打标矫治器300的二维图像,在其他实施方式中,图像采集单元80也可为扫描仪,如此,可获取待打标矫治器300的三维图像,此时,图像采集单元80的设置位置也可相应改变,或者,也可不配合光源70使用。

光源移载单元90用于控制光源70运动。

这里,激光头50、打标工位40及光源70位于同轴方向,当图像采集单元80工作时,光源移载单元90控制光源70运动至打标工位40的上方,而后当激光头50工作时,光源移载单元90控制光源70移开,避免光源70影响激光头50的打标操作。

光源移载单元90的运动也由PLC控制完成。

在本实施方式中,结合图11,打标系统100的整个工作流程大致为:

S200:打标系统100通电通气;

S202:打标系统100复位;

S204:开启上位机30处的执行软件;

S206:将粗剪完成且未脱模的待打标矫治器300置于打标工位40处;

这里,为了使得待打标矫治器300适应打标工位40,较佳先对待打标矫治器300处多余的热压膜进行粗剪,而后将粗剪后体积变小的待打标矫治器300置于打标工位40处。

S208:点击执行软件的启动按钮完成打标操作;

这里,点击启动按钮后,处理器10会控制各个部件执行前述矫治器的打标方法中的各个步骤,以完成打标操作。

S210:打标操作完成。

这里,打标操作完成后还需进行矫治器的精剪、脱模等操作,直至得到脱离牙模的壳状膜片。

本发明一实施方式还提供一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现如上所述的矫治器的打标方法中的步骤。

综上所述,本发明的矫治器的打标方法、打标系统及计算机可读存储介质可通过理论模型及实际模型的配准实现实际模型的坐标系的建立,可以有效解决无固位结构的待打标矫治器无法建立物理坐标系的问题,进而实现无固位结构的待打标矫治器的自动打标,同时,也解决了手工打标过程带来的效率低、打标效果差的问题,且整个打标过程仅需将待打标矫治器自由摆放至视觉区域,而后的操作均是自动实现的,打标数据的准确度更高。

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

- 矫治器的打标方法、打标系统及计算机可读存储介质

- 打标方法、打标装置及计算机可读存储介质